Изобретение относится к металлургии и может быть использовано при изготовлении металлических труб, а именно чугунных.

Известна машина для производства чугунных труб методом центробежного литья в охлаждаемую металлическую форму (см., например, Иванов В.Г. и др. «Стальные формы для центробежного литья труб». - М.: Металлургия, 1964 г., стр.17).

Существенными недостатками известной машины являются: низкая стойкость форм и высокая стоимость их изготовления, а также небольшая производительность.

Известно производство чугунных труб на машине полунепрерывного литья, состоящей из ковша с жидким металлом, кристаллизатора, кольцевая полость которого образована наружной и внутренней водоохлаждаемыми гильзами и водоохлаждаемой раструбной частью, затравки с механизмом вытягивания (см., например, О.А.Баранов и др. «Непрерывное литье чугуна». - М.: Металлургия, 1968 г., стр.218).

Недостаток известной машины состоит в том, что при отливке чугунных труб без раструба и большой длине затравки заведение ее в кольцевую полость кристаллизатора представляет серьезную техническую задачу из-за возможного ее отклонения от оси машины.

Техническим результатом предлагаемого изобретения является улучшение условий обслуживания машины и повышение качества отливаемой трубы.

Технический результат достигается тем, что в вертикальной машине полунепрерывного литья металлических труб, включающей ковш с жидким металлом, расположенный над кристаллизатором, образованным наружной и внутренней водоохлаждаемыми гильзами, затравку с головкой в виде трубы и тянущее устройство, затравка выполнена из двух установленных с зазором звеньев, жестко соединенных посредством металлического стержня, выполненного из пружинной стали, при этом поверхности торцов звеньев, образующих зазор, выполнены сферическими, а металлический стержень выполнен в виде цилиндра, диаметр которого составляет 0,1…1,0 от длины части стержня, вставленной в звено, кроме того, под кристаллизатором установлено несколько рядов направляющих роликов, расстояние между которыми в верхнем ряду равно диаметру (D) полости наружной гильзы, а в последующих рядах расстояния выполнены увеличивающимися на величину ΔD=(0,01…0,025)D по отношению к расстоянию предыдущего ряда и затравка соединена с головкой замковым механизмом.

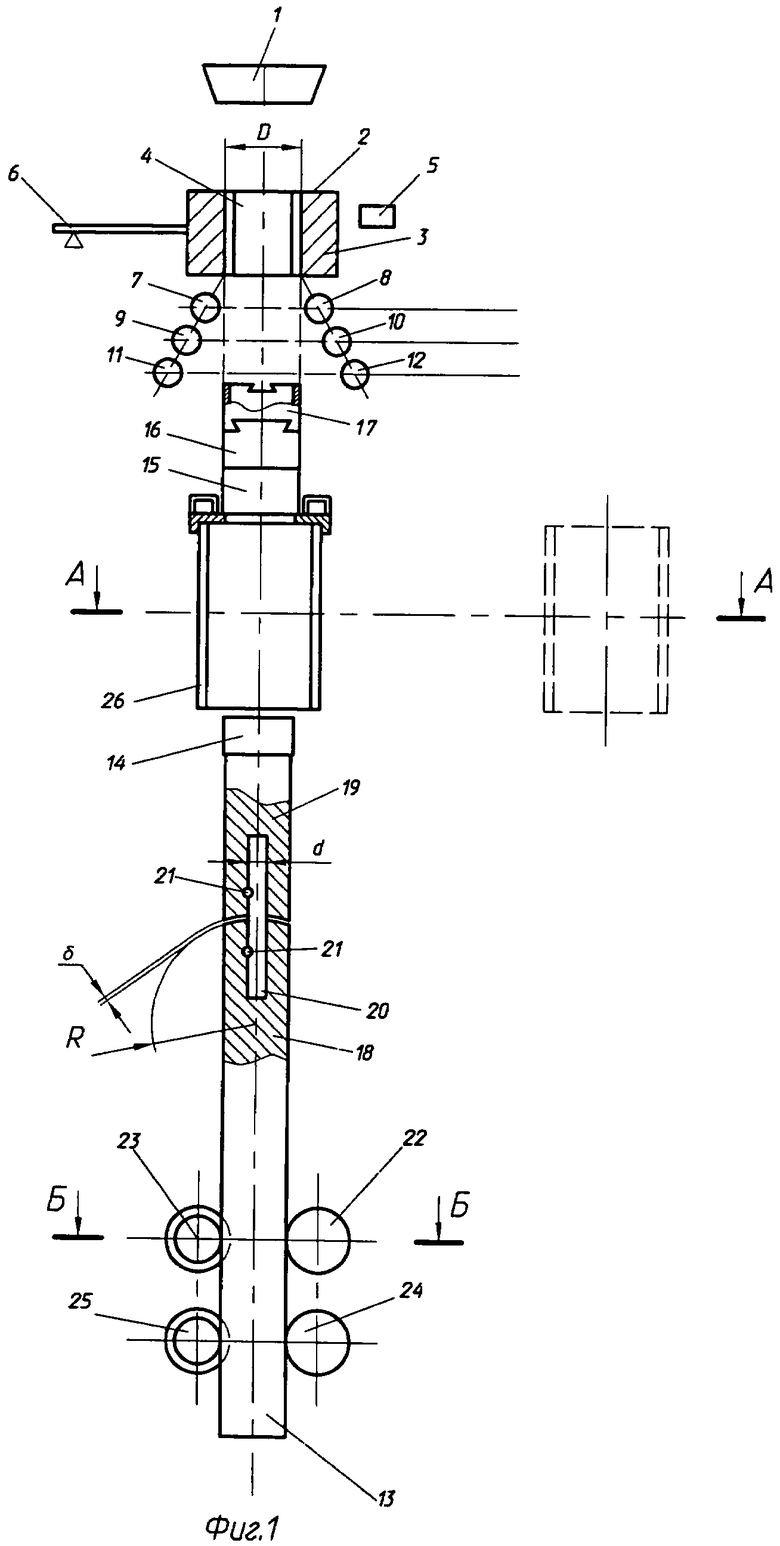

Предлагаемое изобретение иллюстрируется следующими графическими материалами, где на:

фиг.1 - приведена схема вертикальной машины полунепрерывного литья металлических труб;

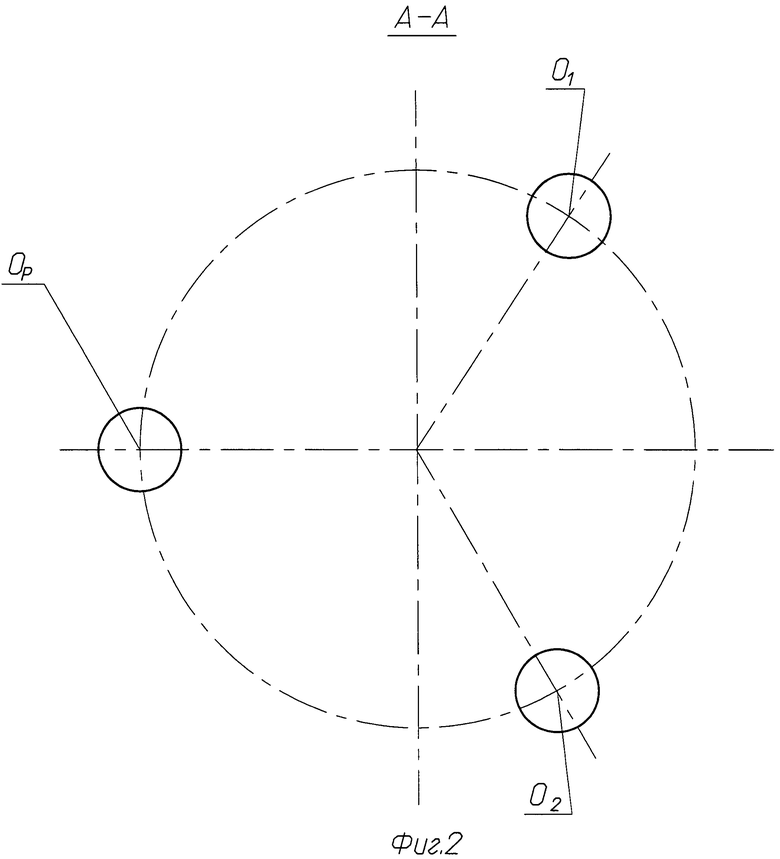

фиг.2 - изображена схема механизма уборки труб (разрез А-А на фиг.1);

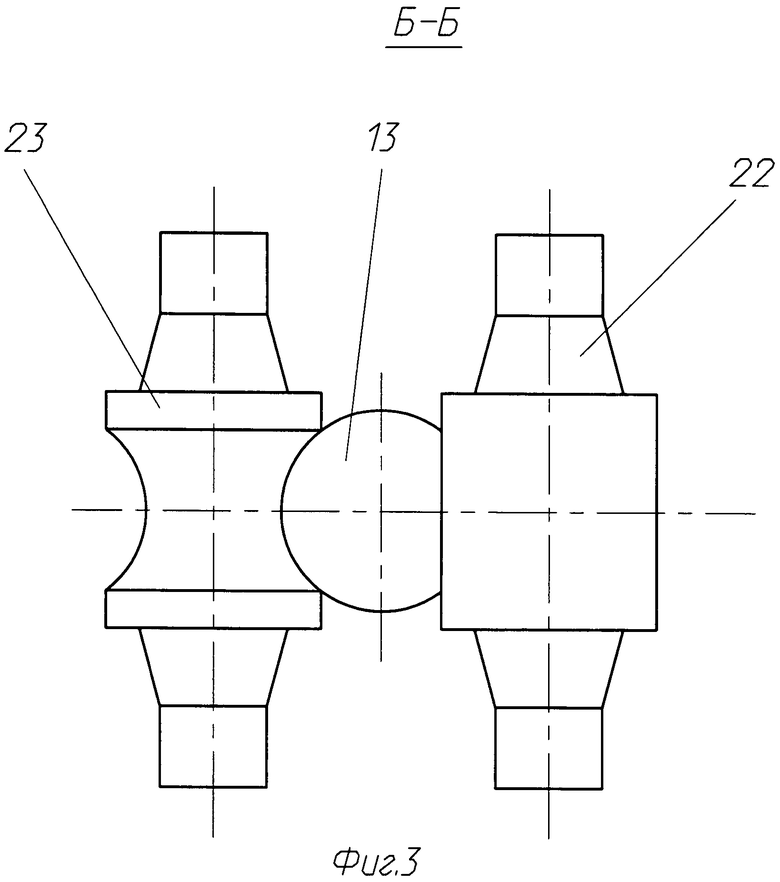

фиг.3 - представлена схема тянущей клети (разрез Б-Б на фиг.1).

Вертикальная машина полунепрерывного литья металлических труб содержит ковш 1, подающий расплавленный металл в кристаллизатор 2, рабочая кольцевая полость которого образована наружной и внутренней водоохлаждаемыми гильзами 3 и 4 соответственно.

Кристаллизатор снабжен уровнемером 5 жидкого металла и механизмом качания 6. Под кристаллизатором расположены попарно направляющие ролики 7, 8, 9, 10, 11, 12.

Затравка 13 снабжена замковым механизмом, состоящим из нижней части 14 и верхней части 15. Затравка 13 имеет цилиндрическую форму с лыской, исключающей поворот затравки в валках тянущей клети.

Головка затравки 13 состоит из собственно головки 16 и сменной детали 17. Головка 16 снизу снабжена устройством для соединения с замком затравки (на фиг. не показан), а сверху имеет паз в виде «ласточкина хвоста» для соединения со сменной деталью 17, выполненной в виде трубы с «ответной» частью под «ласточкин хвост».

Затравка 13 состоит из двух звеньев 18 и 19, соединенных между собой металлическим стержнем 20, выполненным в виде цилиндра, диаметр которого составляет 0,1…1,0 от длины части стержня 20, размещенной в звене 19. Указанное соотношение определяет получение достаточного по величине угла ломания рычага, образованного звеньями 18 и 19. Если это соотношение будет больше 1,0, то не будет обеспечена жесткость соединения стержня 20 с звеньями 18 и 19, что может привести к неконтролируемому взаимному повороту 18 и 19 и стержня 20. При соотношении менее 0,1 угол поворота при изгибе стержня 20 будет слишком большим, что не позволит затравке 13 при ее заведении попасть в раствор между роликами 11 и 12.

Стержень 20 жестко связан с обоими звеньями 18 и 19 штифтами 21, при этом стыкующиеся торцы звеньев 18 и 19 выполнены сферическими с радиусом R и установлены с зазором «δ», фиксируемым штифтами 21.

Тянущая клеть (фиг.1, 3) имеет две пары приводных валков 22-23 и 24-25, при этом в каждой паре один валок (22 и 24) выполнен цилиндрическим под плоскую часть поверхности затравки 13, а второй валок (23 и 25) выполнен с проточкой под цилиндрическую часть поверхности затравки 13.

Механизм уборки отлитых труб из машины (фиг.1, 2) представляет собой поворотное устройство с двумя приемными корзинами 26, расположенными под углом 120° к оси разливки, при этом одна корзина установлена по оси разливки Ор, а вторая - в зоне разгрузки (O1 или О2).

Как было указано выше, расстояние между роликами 7 и 8 равно диаметру (D) полости наружной гильзы 3, а в последующих рядах расстояния между роликами выполнены увеличивающимися на величину ΔD=(0,01…0,025)D по отношению к расстоянию предыдущего ряда. При величине ΔD более 0,025D головка затравки 16, пройдя ряд роликов 11, 12, может упереться в ролики 9, 10 следующего ряда и остановиться. При величине ΔD меньше 0,01D зона роликовой проводки от наибольшего раствора между роликами до наименьшего потребует большей высоты, т.е. большего количества рядов роликов.

Устройство работает следующим образом. Валки (22, 23, 24, 25) тянущей клети подают затравку 13 вверх через приемную корзину 26 до замкового соединения частей 14 и 15 с головкой 16. При дальнейшем движении затравка 13 с головкой 16 благодаря элементам ломающегося рычага (звенья 18 и 19, установленные с зазором «δ» и гибкий стержень 20) плавно проходит сквозь ряды направляющих роликов 7, 8, 9, 10, 11, 12, при этом сменная деталь 17 с установленными на ней захватами и герметизирующим уплотнением без помех вводится в нижнюю часть кристаллизатора 2. Включают систему охлаждения кристаллизатора 2. Затем на машину устанавливают ковш 1 с металлом. Из ковша 1 жидкий металл подают в кристаллизатор 2. При подъеме металла в кристаллизаторе 2 до требуемого уровня уровнемер 5 дает сигнал на включение тянущих валков 22, 23, 24, 25 и, таким образом, на вытягивание затравки 13 и отливаемой трубы.

Уровень металла в кристаллизаторе 2 поддерживается за счет регулирования скорости вращения тянущих валков 22, 23, 24, 25. В процессе разливки кристаллизатор 2 при помощи механизма 6 совершает возвратно-поступательное движение с амплитудой 1…8 мм и с частотой 1…400 1/с. Скорость вытягивания трубы составляет 1…5 м/мин.

После отливки трубы требуемой длины прекращают подачу металла в кристаллизатор 2, и труба при дальнейшем движении выходит из кристаллизатора 2. При этом головка 16 затравки 13 вместе с отлитой трубой опускается до днища приемной корзины 26. Замок (14, 15) головки 16 при взаимодействии с днищем корзины 26 размыкается, при этом труба с головкой 16 остается в корзине 26, а затравка 13 освобождается. Затем корзину 26 с отлитой трубой гидроприводом поворачивают в зону разгрузки, при этом вторая корзина 26 с подготовленной головкой 16 затравки 13 устанавливается по оси разливки для подготовки машины к отливке следующей трубы.

Рассмотрим конкретный пример осуществления предлагаемого устройства.

На вертикальной машине полунепрерывного литья отливают чугунные трубы наружным диаметром 430 мм, толщиной стенки 15 мм и длиной 6500 мм.

Наружная гильза кристаллизатора изготовлена из сплава на основе меди, внутренняя гильза из нержавеющей стали со специальным покрытием. Длина кристаллизатора 500 мм. Расход воды на охлаждение наружной гильзы кристаллизатора составляет ~50 м3/час, внутренней гильзы ~25 м3/час, давление 10 бар.

Под кристаллизатором установлены три ряда направляющих роликов, диаметр которых составляет 100 мм. Расстояние между роликами в первом ряду составляет 400 мм, во втором - 405 мм, в третьем 410 мм. По высоте ряды роликов установлены следующим образом: первый ряд - непосредственно под кристаллизатором, второй ряд на расстоянии 160 мм от первого и третий ряд на расстоянии 160 мм от второго ряда.

Затравка выполнена с диаметром, равным 185 мм. Гибкий цилиндрический стержень затравки выполнен из пружинной стали, при этом диаметр стержня равен 70 мм, а ее часть, размещенная в звене 19, имеет длину 500 мм, тем самым образован упругий шарнир для обеспечения свободного заведения головки затравки в кольцевую полость кристаллизатора.

Диаметр тянущих валков равен 200 мм. Усилие прижатия валка к затравке равно 6250 кг. Приемная корзина выполнена с высотой 6 м и внутренним диаметром 480 мм.

Температура заливаемого чугуна - 1350-1370°С.

При наполнении кристаллизатора расплавом до отметки ~70 мм от его верхнего торца начинают вытягивание отливаемой трубы и одновременно включают механизм качания кристаллизатора. Режим качания - частота 225-270 1/мин (в зависимости от скорости вытягивания), амплитуда 6 мм.

Скорость вытягивания трубы (в установившемся режиме) составляет 2,5÷3,0 м/мин.

В процессе вытягивания труба опускается в приемную корзину, которую после окончания разливки поворачивают в зону разгрузки.

Таким образом, предлагаемое изобретение позволяет:

- улучшить условия эксплуатации машины полунепрерывного литья металлических труб за счет выполнения затравки в виде упругого шарнира и с размещением под кристаллизатором направляющих роликов, расстояние между которыми увеличивается в направлении от нижнего торца кристаллизатора;

- повысить качество отливаемой трубы, устранить разнотолщинность по ее периметру благодаря центровке затравки и трубы в кристаллизаторе, направляющих роликах и валках тянущей клети;

- расширить технологические возможности непрерывного литья, позволяющие отливать тонкостенные металлические чугунные трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2097164C1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2455106C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1991 |

|

RU2026768C1 |

| Способ непрерывного литья заготовок | 1985 |

|

SU1304979A1 |

| Способ охлаждения непрерывно-литых и полунепрерывнолитых слитков | 1981 |

|

SU1018782A1 |

| Устройство для вертикального непрерывного литья чугунных трубных заготовок с вытягиванием вверх | 1984 |

|

SU1395135A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Затравка для установки непрерывной разливки металлов | 1986 |

|

SU1440605A1 |

Изобретение относится к металлургии. Машина содержит кристаллизатор 2, образованный наружной 3 и внутренней 4 водоохлаждаемыми гильзами, цилиндрическую затравку 13 с головкой 16 в виде трубы и тянущее устройство в виде приводных валков 22-25. Затравка выполнена из двух установленных с зазором звеньев 18, 19, соединенных посредством выполненного из пружинной стали стержня 20, жестко связанного со звеньями 18, 19 штифтами 21. Торцевые поверхности звеньев выполнены сферическими. Диаметр металлического стержня 20 равен 0,1-1,0 длины части стержня, вставленной в звено 18, 19. Под кристаллизатором 2 установлено несколько рядов направляющих роликов 7-12, расстояние между которыми в верхнем ряду равно диаметру наружной гильзы 3, а в последующих рядах расстояния выполнены увеличивающимися. Обеспечивается центровка и точное попадание затравки в кольцевую полость кристаллизатора при заведении затравки в кристаллизатор. 4 з.п. ф-лы, 3 ил.

1. Вертикальная машина полунепрерывного литья металлических труб, содержащая ковш с жидким металлом, расположенный над кристаллизатором, образованным наружной и внутренней водоохлаждаемыми гильзами, затравку с головкой в виде трубы и тянущее устройство, отличающаяся тем, что затравка выполнена из двух, установленных с зазором звеньев, соединенных посредством выполненного из пружинной стали металлического стержня, жестко связанного с обоими звеньями.

2. Вертикальная машина полунепрерывного литья металлических труб по п.1, отличающаяся тем, что поверхности торцов звеньев, образующих зазор, выполнены сферическими.

3. Вертикальная машина полунепрерывного литья металлических труб по п.1, отличающаяся тем, что металлический стержень выполнен в виде цилиндра, диаметр которого составляет 0,1-1,0 от длины части стержня, вставленной в звено.

4. Вертикальная машина полунепрерывного литья металлических труб по п.1, отличающаяся тем, что под кристаллизатором установлено несколько рядов направляющих роликов, расстояние между которыми в верхнем ряду равно диаметру D полости наружной гильзы, а в последующих рядах расстояния выполнены увеличивающимися на величину ΔD=(0,01÷0,025)D по отношению к расстоянию предыдущего ряда.

5. Вертикальная машина полунепрерывного литья металлических труб по п.1, отличающаяся тем, что затравка соединена с головкой замковым механизмом.

| БАРАНОВ О.А | |||

| Непрерывное литье чугуна | |||

| - М.: Металлургия, 1968, с.218 | |||

| Многозвенная затравка | 1969 |

|

SU286833A1 |

| ЗАТРАВКА ДЛЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 0 |

|

SU407633A1 |

| RU 2002104300 A, 27.08.2003 | |||

| CN 201064822 Y, 28.05.2008 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-12-20—Публикация

2010-09-09—Подача