1

Известен способ получения изопрена конденсацией метилаля с изобутнленом в паровой фазе при 150-450°С в присутств-ни твердого катализатора кислотного типа - окислов металлов I В и II групп периодической системы на окиси алюминия, силика-геле, твердой фосфорной кислоте.

Такой способ характеризуется коротким сроком работы катализатора, вследствие чего конверсия и селективность значительно уменьшаются уже примерно через 15-30 мин.

Для повышения селективности процесса при осуществление предложенного способа получения изопрена в качестве катализатора используется трехфтористый бор или трехфтористый бор с добавками солей металлов II или IV группы, нанесенный на безводную неорганическую окись.

В качестве исходных олефинов могут использоваться изобутилен или бутилен-2 или их смесь, предпочтитительно смесь олефиновых углеводородов с парафиновыми углеводородами, содержащая не менее 5 вес. % изобутилена и О-20 вес.% бутилена-2.

В качестве парафиновых углеводородов могут использоваться продукты переработки нефти с т. кип. от минус 10 до плюс 40°С.

Реакцию метилаля с изобутеном в паровой фазе проводят пропусканием двух реагентов над каталитическим -слоем при повышенной

температуре (150-450°С), предпочтительно 250-350°С, и объемной скорости жидкости за час (ОСЖЧ) для реакционной смеси примерно 0,1-25,0, предпочтительно 1,0-10,0. Полученная смесь содержит большое количество

изопрена и меньшее количество 4-метокси-2метилбутена-1. Изопрен легко извлекается из

этой смеси перегонкой.

Мольное соотношение изобутилена и мегилаля в исходном токе составляет примерно 2-20, предпочтительно примерно 6-10. Важно, чтобы был избыток изобутилена по отношению к метилалю, но требуется намного меньший избыток, чем по известному способу.

В качестве исходного сырья могут использоваться смеси, содержащие два или более следующих соединений: изобутилен, н-бутилен-1, н-бутан, транс-бутилен-2, цас-бутилен-2, изопентан, изопентен и т. п.

В этом случае метилаль избирательно вступает в реакцию с изобутиленом или бутиленом-2, в то время как присутствующие остаточные олефины и парафины играют роль только нереакционноспособного разбавителя,

не мешающего реакции.

Предпочтительным катализатором для данного способа является трехфтористый бор, нанесенный на окись алюминия и содержащий не менее 2% трехфтористого бора от веса носителя. Этот катализатор получают в соответствии с методикой, по которой почти безводную v или в-окись алюминия модифицируют контактированием ее с 2-100 вес.% трсхфтористого бора в расчете на вес окиси алюминия. Рекомендуется применять 9- и у-окнсь алюминия, но можно использовать и другие в основном безводные неорганические окислы, например двуокиси кремния и циркония, а также окиси титана, хрома, цинка, магния. кальция или различные сочетания двуокиси кремния и окиси алюминия, так как эти окислы образуют термостойкие соединекпя с трсхфтористым бором.

Важным преимуществом указанного катализатора, содержащего трехфтористый бор, является то, что этот катализатор легко повторно активируют на месте простым введение.ч небс:. кол.ичества газообразного трехфтористого бора в реакционную зону. Это достигают путем периодического или непрерывного смещивания с реакционным потоком малых количеств трехфтористого бора или отдельного введения его в среде инертного газа, например азота.

Активность катализатора и степень его повторной активации легко определяют измерением количества образующегося 4-метокси-2метилбутена-1. Соотношение изопрена и указанного продукта в начале реакции довольно высокое-18: 1. Если катализатор не активирован повторно, это соотнощение постепенно падает, достигая при.мерно через 10 час соогнощения . Если же в это время или раньще через реакционную зону пропускать небольщое количество трехфтористого бора. то соотнощение изопрена и 4-метокси-2-метилбутена-1 снова достигает первоначальпого уровня. Более того, конверсия метилаля, выраженная в процентах, которая падает в течение этого периода примерло от 99 до 85%, восстанавливается до первоначального уровня при использовании этого приема. Эту обработку с целью повторной активации осуществляют несколько раз, пока катализатор не будет реагировать на присутствие ;-рехфтористого бора. В то же время катализатор можно затем регенерировать нагрева.пием его при высокой те..шературе, достаточной для выжигания необходимого количества углеродистых отложений, после чего при пеобходимоети реактивировать дополнительным количеством трехфтористого бора для восстаповления весового содержания его относительно количества окиси алюминия.

4-метокси-2-метилбутен-1, т. е. преди.1есгвенник изопрена, который получают в.месте с изопреном в больших количествах, легко )ipeвращают в изопрен известным путем, а затем отделяют и рециркулируют вместе с исходными материалами для повышения общего выхода.

Согласно изобретению в качестве катализатора может использоваться трехфтористый бор с добавкой сокатализатора, содержащего фосфат меди или сульфат свинца или магния.

или бария, причем количество образующегося 4-метокси-2-метилбутена-1 значительно меньше, чем при использовании одного трехфторнстого бора, т. е. избирательность для изопрена во время начальных стадий реакции составляет 95% при использовании сокатализатора, а нри иснользовании одного основного катализатора избирательность составляет только около 80%.

Соотношение каталитического трехфтористого бора к сокатализатору должно быть в интервалах 1-25 вес.% сокатализатора от общего веса каталитической смеси, предпочтительно 2-8 вес.%.

Способ иллюстрируется иримерами. При изучении этих примеров сравнение результатов, полученных в примере 1, в котором испсльзован известный катализатор, с результатами, полученными по методике примера 4, с

использованием катализатора согласно изобретению, показывает преимущество последнего над первым в отношении срока дейстзия катализатора и избирательности для получения целевого изопрена. Из при.меров 5,

б л 10 видно, что добавление к катализатору, описанному в примере 4, сульфата магния, фосфата меди или с льфата свинца еще более повьинает общий выход, в то время как введение небольшого количества тре.хфтористого

бора в реакционный поток (пример 7) служит поддержанию срока действия катализатора и избирательности его в процессе реакции. Сравнительные примеры 2, 3 и 11 введены для подтверждения того факта, что ни одна

окись алюминия, ни один трехфтористый бор, ни окись алюмииия с добавленной к нему только соли металла не обеспечивают каталитической активности, достигае.мой согласно изобретению, так как каталитическая активность быстро падает. При применении только трехфтористого бора катализатор совсем не обладает активностью. В нримере 8 описываются различные условия реакции и соотношения, а в примере 9 показано применение смеси двуокиси кремния с окисью алюминия в качестве носителя для трехфтористого бора вместо окиси алюминия.

Пример I. В вертикальную трубку из пирексового стекла, снабженн)ао электрообогревом и содержащую 4 мл силикагельного катализатора, вводят метилаль через нпгрицевальный насос и регулируют поток изобутилена с по.мощью дозировочного устройства. Реакцию проводят при соотнощении изобутнлена к метилалю 15:1 нри 300°С. Изобутилен вводят со скоростью 25 мл/час, а метилаль-со скоростью 1,5 мл/час над слоем 4 мл силикагелевого катализатора (часовая объемная скорость жидкости 6,6; MHSV 80).

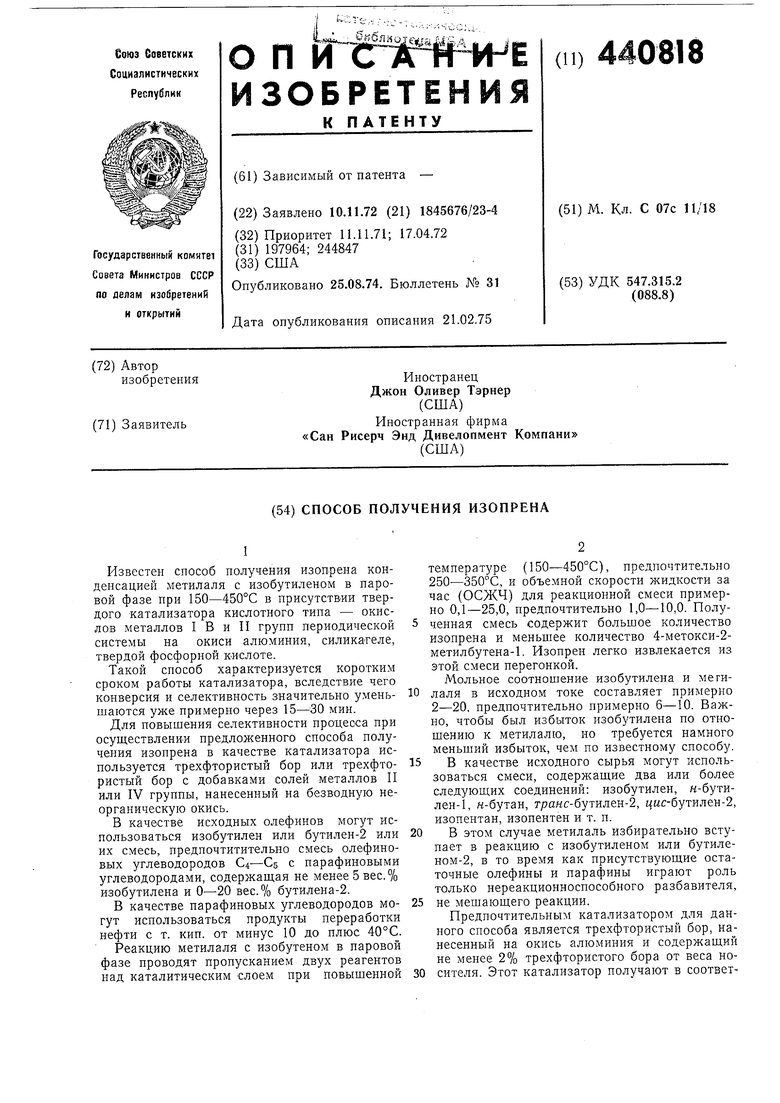

Результаты представлены в табл. 1.

Пример 2. В соответствии с методикой, описанной в примере 1, изобутилеп и метилаль пропускают над 4,0 мл окиси алюминия со скоростями 24 см/час и соответственно

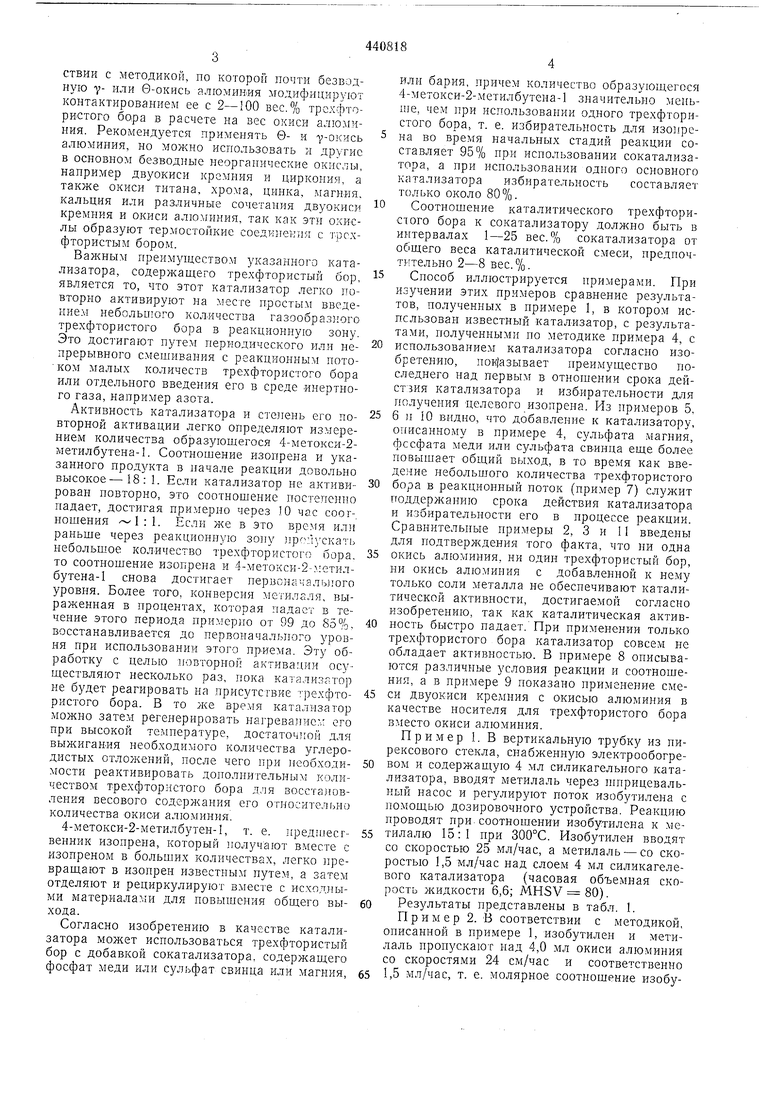

1,5 мл/час, т. е. молярное соотношение изобуТаблица 1 тилена к метилалю составляет примерно 1о, а часовая объемная .скорость жидкости - 6,6. Результаты представлены в табл. 2. Таблица 2 15 Пример 3. По методике, описанной в примере 1, 24 мл/час изобутилена и 2,8 мл метилаля пропускают над катализатором, содержащим окись алюминия, пропитанную 10 вес.% сульфата магния (часовая объемная скорость жидкости 9,0). Результаты представлены в табл. 3. Таблица 3 Пример 4. По методике, описанной в примере 1, добавляют изобутилен со скоростью 24 мл/час и метилаль со скоростью 1,5 мл/час при 300°С над 4 мл окиси алюминия, содержащей 6 вес.% трехфтористого бора (часовая объемная скорость жидкости 6,6; мольное отнощение изобутилена к метилалю равно 15). Результаты представлены в табл. 4. Таблица 4 Пример 5. Методику, описанную в примере 4, повторяют за исключением того, что катализатор, представляющий собой трехфтори2025 30 35 40

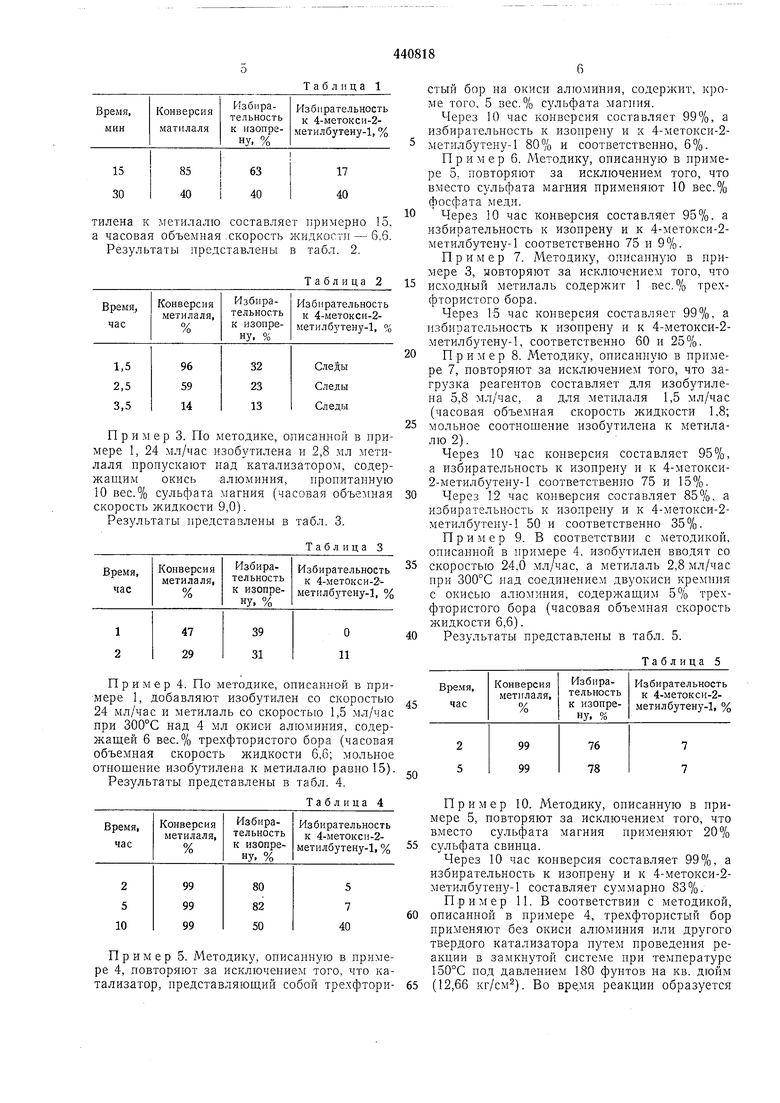

Таблица 5 стый бор на окиси алюминия, содержит, кроме того, 5 вес.% сульфата магния. Через 10 час конверсия составляет 99%, а избирательность к изопрену и к 4-метокси-2метилбутену-1 80% и соответственно, 6%. Пример 6. Методику, описанную в нримере 5, повторяют за исключением того, что вместо сульфата магния применяют 10 вес,% фосфата меди. Через 10 час конверсия составляет 95%, а избирательность к изопрену и к 4-метокси-2метилбутену-1 соответственно 75 и 9%. Пример 7. Методику, описанную в примере 3, новторяют за исключением того, что исходный метилаль содержит I вес.7о трехфтористого бора. Через 15 час конверсия составляет 99%, а избирательность к изопрену и к 4-метокси-2метилбутену-1, соответственно 60 и 25%. При м е р 8. Методику, описанную в примере 7, повторяют за исключением того, что загрузка реагентов составляет для изобутилена 5,8 мл/час, а для метилаля 1,5 мл/час (часовая объемная скорость жидкости 1,8; мольное соотногпение изобутилена к метилалю 2). Через 10 час конверсия составляет 95%, а избирательность к изопрену и к 4-метокси2-метилбутену-1 соответственно 75 и 15%. Через 12 час конверсия составляет 85%, а избирательность к изопрепу и к 4-метокси-2метилбутену-1 50 и соответственно 35%. Пример 9. В соответствии с методикой, описанной в примере 4, изобутилен вводят со скоростью 24,0 мл/час, а метилаль 2,8 мл/час при 300°С над соединением двуокиси кремния с окисью алюминия, содержащим 5% трехфтористого бора (часовая объемная скорость жидкости 6,6). Результаты представлены в табл. 5. Пример 10. Методику, описанную в примере 5, повторяют за исключением того, что вместо сульфата магния применяют 20% сульфата свинца. Через 10 час конверсия составляет 99%, а избирательность к изопрену и к 4-метокси-2метилбутену-1 составляет суммарно 83%. Пример 11. В соответствии с методикой, описанной в примере 4, трехфтористый бор применяют без окиси алюминия или другого твердого катализатора путем проведения реакции в замкнутой системе при температуре 150°С под давлением 180 фунтов на кв. дюйм (12,66 кг/см). Во время реакции образуется

черный вязкий материал, напоминающий полимер.

При проведении реакции при 0°С основным продуктом является 1,3-диметоксн-З-метилбутен.

Пр,имер 12. В соответствии с методикой, описанной в примере 1, вводят смесь €4-Сзолефинов и парафиносодержащего продукта переработки нефти, содержащую 12% изобутена, со скоростью 24 мл/час и метилаль со скоростью 1,5 мл/час при 300°С над 4,0 мл окиси алюминия, содержащей 6% трехфтористого бора (часовая объемная скорость жидкости 6,6; молярное соотпощепие изобутилена к метилалю 2).

Через 10 час конверсия метиллаля составляет 70%, а избирательность к изопрену и к 4-метокси-2-метилбутену-1 65 и соответственно 7%. Остальные компоненты смеси, кроме изобутилена, извлекают почти неизмененными. Пример 13. Повторяют методику, описанную в примере 12, за исключением того, что вместо потока €4-Сб-продуктов переработки нефти применяют поток углеводородов, содержащих 50% изобутилена и 50% изобутана (часовая объемная скорость жидкости 6,6; молярное соотношение изобутилена к метилалю 8).

Через 10 час конверсия метилаля составляет 95%, а избирательность к изопрену и к 4-метокси-2-метилбутену-1 73 и соответственно 13%. Изобутан извлекают без изменения. Пример 14. По методике, описанной в примере 4, пропускают бутен-2 вместо изобутилена. Метилаль со скоростью 1,5 мл/час и бутен-2 (жидкий) со скоростью 24 мл/час пропускают над 4 мл окиси алюминия, содержащей 6% трехфтористого бора (часовая объемная скорость жидкости 6,6; молярное соотнощение бутена-2 к метилалю 15) при 300°С. Через 8 час кoивepiCия составляет 50%, а избирательность к изопрену и к 4-метокси-2метилбутену-1 составляет суммарно 60%.

Пример 15. Следуя методике, описанной в примере 4, но применяя в качестве носителя

для трехфтористого бора вместо окиси алюминия соединение двуокиси кремния с окисью магния и соответственно соединение двуокиси кремния с окисью алюминия, получают через 5 8 час следующие результаты: избирательность к метилалю на Si -А1 99%, на Si -Mg98%; избирательность к изопрену на Si - А1 74%, на Si - Mg 71%; избирательность к 4-мегокси-2-метилбутену-1 на Si-А1 8%, на Si - 10 Mg 11%.

Предмет изобретения

1. Способ получения изопрена путем взаимодействия метилаля с изобутиленом или бу15 тиленом-2 или их смесью в паровой фазе в присутствии твердого катализатора, отличающийся тем, что, с целью повышения селективности процесса, в качестве катализатора используют трехфтористый бор или трех0 фтористый бор с добавками солей металлов И или IV группы, нанесенный на безводную неорганическую окись.

2.Способ по п. 1, отличающийся тем, что в качестве сырья преимущественно берут

5 смесь олефиновых углеводородов С4-Cj с парафиновыми углеводородами, содержащую не менее 5% изобутилена и О-20 вес.% бутилена-2.

3.Способ по п. 1, отличающийся тем, 0 что в качестве катализатора преимущественно

используют трехфтористый бор на окиси алюминия, содержащий не менее 2% трехфтористого бора от веса окиси алюминия.

4.Способ по п. 1, отличающийся тем, 5 что в зопу взаимодействия вводят дополнительное количество трехфтористого бора после «ачала реакции.

5.Способ по п. 1, отличающийся тем, что используют катализатор, содержащий до0 бавку сульфата магпия или бария, или свинца, или фосфата меди в количестве -25%, предпочтительно 2-8%, от общего веса катализатора. Приоритет по пунктам: 11.11.71 по пп. 1, 2,

3, 4, 5; 17.04.72 по п. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изопрена | 1973 |

|

SU568357A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2448939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2414447C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2442646C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2405624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 1993 |

|

RU2072979C1 |

| Катализатор для расщепления высококипящих побочных продуктов синтеза 4,4-диметилдиоксана-1,3 из изобутилена и формальдегида | 1981 |

|

SU1163902A1 |

| СПОСОБ СТРУКТУРНОЙ ИЗОМЕРИЗАЦИИ C-C ЛИНЕЙНОГО ОЛЕФИНА ДО МЕТИЛРАЗВЕТВЛЕННОГО ИЗООЛЕФИНА | 1992 |

|

RU2127717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1996 |

|

RU2124527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

Авторы

Даты

1974-08-25—Публикация

1972-11-10—Подача