О5

со

Изобретение относится к катализаторам для переработки высококипящих побочных продуктов (ВШ), получающихся вместе с 4,4-диметил-1,3диоксаном (ДЩ) на первой стадии процесса производства изопрена из изобутилена и формальдегида по диоксановому методу.

Известен катализатор для расщепления высококипящих побочных продуктов (ВПП) в изолрен, изобутилен и формальдегид, включающий окись алюминия и фосфат кальция. Процесс осуществляют в паровой фазе, последовательно над двумя катализаторами: вначале над окисью алюминия, а зате на фосфате кальция Г1.

К недостаткам этого катализатора относятся его небольшой срок службы570 ч, а также сложность технологической схемы, связанная с использованием двух -катализаторов.

Наиболее близким к изобретению является катализатор 2 для расщеплеЪия ВПП в паровой фазе, содержащий, вес.%

,0 - 30,0

,5 - 5,0

MgO0,5 - 5,0

CaO0,5 - 5,0

70,0 - 90,0

Sic,

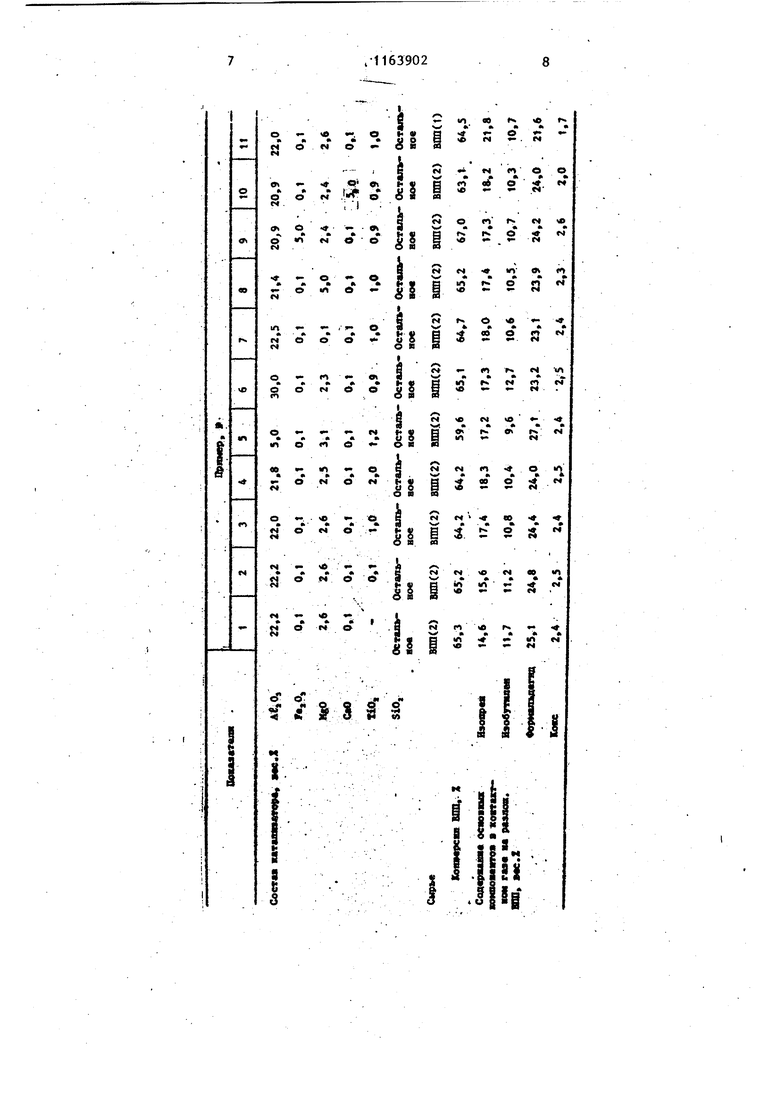

Однако этот катализатор характеризуется недостаточно высоким выходом целевых продуктов, в частности, изопрена, например, при 350С, подаче ВШ1 0,4 кг на 1 кг катализатора в час, разбавлении ВШТ водой 1:2 (по весу) выход изопрена, изобутилена и формальдегида на разложенные ВПП, составляет соответственно, вес. 14,6; 11,7; 25,1; конверсия ВПП при этом составляет 65,3%, выход кокса 2,4 вес.%.

Цель изобретения - повышение селективности катализатора по изопрену.. ;

Указанная цель достигается тем, что катализатор для расщепления высококипящих побочиых продуктов синтеза 4,4 диметилдиоксана-1,3 из изобутилена и формальдегида, содержащий мас.%: окись алюминия 5-30; окись железа О,1-5,0; окись магния 0,1-5,0 окись кальция 0,1-5,0, а также дополнительно двуокись титана 0,1-2,0 и двуокись кремния остальное.

При увеличении содержания двуокиси титана в катализаторе более

2,0 вес.% повьшается коксоотложенйе и снижается конверсия ВПП.

Катализатор готовят сливанием растворов силиката натрия и соляной кислоты, выделением осадка гидрогел отмьюкой его, введением в осадок расчетных количеств окислов соответствующих металлов, выпариванием, формовкой полученной массы, сушкой и активацией при в течение 2 ч. Катализатор испытывают в реакции расщепления ВПП в присутствии водяного пара (весовое соотношение ВПП : HjU 1:2) и длительности цикла контактирования 3 ч при объемной скорости подачи .ВПП 0,4 .

После каждого цикла контактирования катализатор подвергают окислительной регенерации путем iвыжига отложившегося кокса при 500°С,

Использование предлагаемого катализатора позволяет увеличить выход изопрена с 14,6 до 18,3 вес.% на разложенные ВПП.

Для расщепления могут быть использованы дв-а вида ВПП: полученные при прямоточной схеме синтеза 4,4-диметилдиоксан-1,3 - ВПП (1); полученные при синтезе 4,4-диметш1диоксана 1,3 (ЛВД) с рециркуляцией водного слоя при использовании в качестве катализатора щавелевой кислоты ВЦП ( Состав ВПП (1), вес.%: , Непредельные спирты, Cg 2,1 Эфир МВД (3-метилбутандиол-1,3) и ТМК (триметилкарбинал)

Пиреновьй спирт2,5

МВД12,4

Эфиры диоксановых спиртов4 4

Формали диоксановых спиртов30

Диоксановые спирты 38,2 Неидентифицированные продукты34

Тяжелые, кипящие вьш1е диоксановых спиртов 32,7 Состав ВПП(2), вес.%: Эфир МВД и ТМК2,1

Эфир МВД и метанола 1,0 Пиреновьй спирт 2,7 МВД1.0

Эфиры диоксановбк спиртов7,3

Формали диоксановых спиртов1,8

Пиранилспиродиоксан 4,4 Диоксановыё спирты 29,8 Неидентифицированные продукты7,2 Тяжелые, кипящие выше диоксановых спиртов .42,1 В ВПП (1) содержатся непредельные спирты С,.- потенциальные источники изопрена, которые отсутствуют в составе ВПП (2). Также в составе ВПП (2) содержится большое количест во тяжелых продуктов, кипящих выше диоксановых спиртов. Поэтому выход целевых продуктов, в основном изопр на, при разложении ВПП (2) ниже, чем при разложении ВПП (1), Пример 1 (для сравнения). Катализатор для расщепления ВПП готовят следующим образом: к 1000 мл расфвора Na SlOj с концентрацией 16 вес.% при постоянном перемешивании добавляют 0,5 и. раствор соляной кислоты. После подкисления обра зовавшейся суспензии до рН 2,1 реакционную смесь перемешивают 4 ч, фильтруют и промывают дистиллирован ной водой до отсутствия ионов хлора В 450 г полученного таким образом , гидрогеля добавляют 1000 мл раствора, содержащего, г: 22,2 ;, 0,1; MgO 2,6; СаО 0,1-. Полученную смесь тщательно перемешивают, выпаривают на водяной бане, фор муют в экструдаты, сушат и перед испытанием активируют на воздухе при 500°С в течение 2ч. Состав катализатора приведен в таблице. 30 г полученного катализатора загружают в реактор и испытьшают в реакции расщепления ВПП (2) в атмосфере водяного пара при весовом соотношении ВППгН О 1:2 в течение 3 ч с последующим выжигом отложившегося кокса (регенерация катализатора) . Температура испытаний 350°С, подача ВПП 0,4 г/см катализатора в час, соотношение ВПП:Н О (вес) 1,2. Результаты испытаний приведены в таблице 1 (опыт 1). Пример 2. Катализатор полу чают также, как описано в примере 1 за исключением того, что в гидро; гель вводят титан в количестве 0,1 г в расчете на TiOj. Состав катализатора приведен в,таблице. Катализатор испытывают также,как , описано в примере 1 .Результаты испыт ний приведеныв таблице 1 (опыт 2). 024 Пример 3. Катализатор получают также, как оцисано в .примере 1, за исключением того, что в гидрогель вводят титан в количестве 1,0 г в расчете на TiOj. Состав катализатора приведен в таблице. Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице 1 (опыт 3) . Пример 4. Катализатор получают также,.как описано в примере 1, за исключением того, что в гидрогель вводят титан в количестве 2,0 г в расчете на TiO. Состав катализатора приведен в таблице. Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице 1 (опыт 4). Пример 5. Катализатор получают также как описано в примере 3, за исключением того, что в гидрогель вводят 4,2 г алюминия в расчете на AtjOj. Состав катализатора приведен в таблице. Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице (опыт 5). Пример 6. Катализатор получают также, как описано в примере 3 за исключением того, что в гидрогель вводят 33j1 г алюминия в расчете на AEjOj . Состав катализатора приведен в таблице, Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице (опыт 6) , Пример 7. Катализатор получают также, как описано в примере 3, за исключением того, что в гидрогель вводят 0,1 г магния в расчете на MgO. Состав катализатора приведен в таблице . Катализатор испытывают также как описано в примере 1. Результаты испытаний приведены в таблице (опыт 7). Пример 8. Катализатор получают также, как описано в примере 3, за исключением того, что в гидро- гель вводят 5,2 г магния в расчете на MgO. Состав катализатора приве- ден в таблице. Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице (опыт 8). Пример 9. Катализатор получают также, как описано в примере 3, за исключением того, что в гидро- 511 гель вводят 5,3 г железа в расчете на FEjOj .Состав катализатора приведен в таблице.. Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице (опыт 9). Пример 10. Катализатор получают также, как описано в примере 3, за исключением того, что в гидрогель вводят 5,3 г кальция в расчете на СаО. Состав катализатора приведен в таблице. Катализатор испытывают также, как описано в примере 1. Результаты испытаний приведены в таблице (опыт 10) 63 5 10 .15 26 Пример 11. Катализатор получают также, как в описано в примере 3. Состав катализатора приведен в таблице. Катализатор испытывают также, как описано в примере 1, за исключением того, что в качестве исходных ВИД . используют ВШ1 (1). Результаты испытаний приведены в таблице (опыт 11). . В таблице представлены показатели разложения ВПП на катализаторах различного состава: подача ВШ1 0,4 катализатора «на час; ВПП: HjO (вес.) 1:2; температура контактирования - 350°С

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для расщепления высококипящих побочных продуктов синтеза 4,4-диметилдиоксана-1,3 из изобутилена и формальдегида | 1981 |

|

SU1163903A1 |

| Катализатор для расщепления высококипящих побочных продуктов синтеза 4,4-диметилдиоксана-1,3 из изобутилена и формальдегида | 1981 |

|

SU1163904A1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| Катализатор для расщепления высококипящих побочных продуктов синтеза изопрена | 1990 |

|

SU1819400A3 |

| АЛЮМОСИЛИКАТСОДЕРЖАЩИЙ КАТАЛИЗАТОР | 2015 |

|

RU2585789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 1986 |

|

SU1453819A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОСИЛИКАТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2017 |

|

RU2644159C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И МЕТИЛДИГИДРОПИРАНА | 2014 |

|

RU2565765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 1997 |

|

RU2134679C1 |

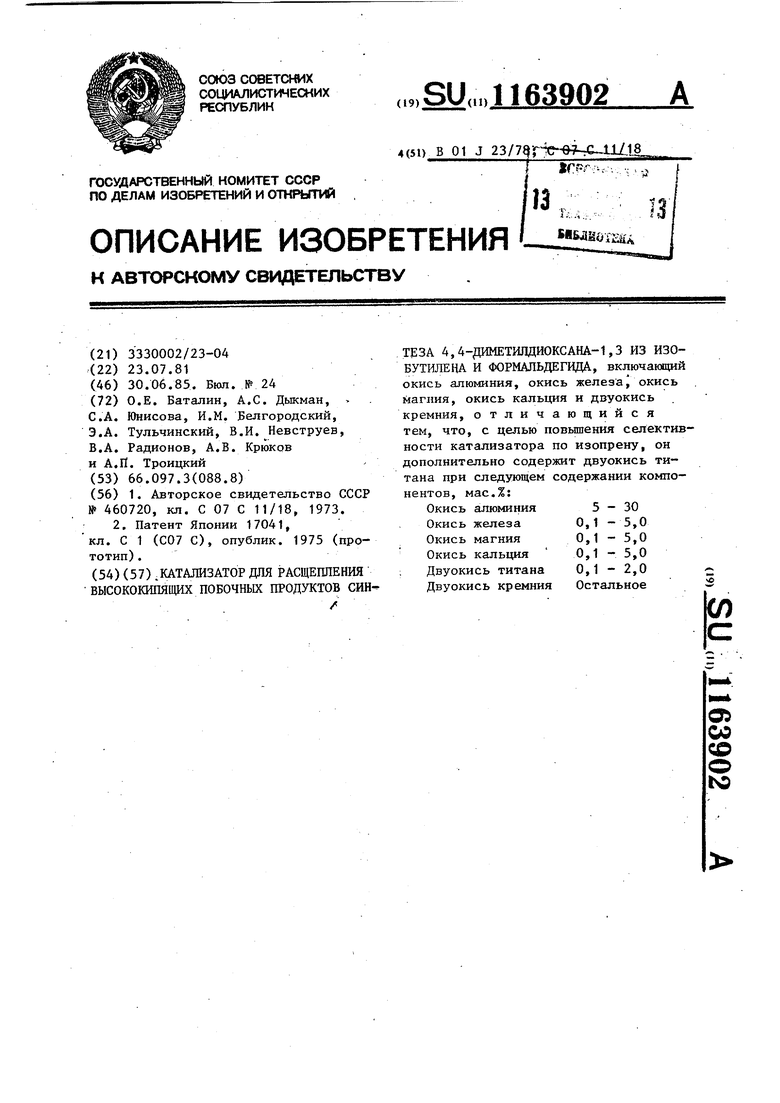

.КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИН/ ТЕЗА 4,4-ДИМЕТИЛДИОКСАНА-1,3 ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА, включающий окись алюминия, окись железаJ окись магния, окись кальция и двуокись кремния, отличающийся тем, что, с целью повьшения селективности катализатора по изопрену, он дополнительно содержит двуокись титана при следующем содержании компонентов, мас.%: Окись алюминия 5-30 Окись железа 0,1 - 5,0 Окись магния 0,1 - 5,0 Окись кальция 0,1-5,0 : Двуокись титана 0,1 - 2,0 Двуокись кремния Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения изопрена, формальдегида и изобутилена | 1973 |

|

SU460720A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабан для шлифования внутренней поверхности цилиндров | 1929 |

|

SU17041A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-06-30—Публикация

1981-07-23—Подача