Изобретение относится к способу получения реактивного топлива для сверхзвуковых самолетов.

Известен способ получения реактивных тоилив из гидроочищенного газойля, заключающийся в том, исходное сырье подвергают гидрокрекингу в первой ступени при температуре 316-454°С в присутствии катализатора, содержаш,его сульфиды металлов VIII группы, с последующим разделением продуктов реакции па фракции и подачей фракции, вы№пающей выще 204°С, во вторую ступень гидрокрекинга.

Процесс во второй ступени ведут при температуре 204-427°С в присутствии катализа гора, содержащего свободные металлы VIII группы. Из продуктов реакции второй ступени выделяют ректификацией фракцию реактивного топлива с пределами кипения 177-288°С.

Однако известный способ не позволяет получить топливо для реактивных и сверхзвуковых самолетов из тяжелых нефтяных остатков - черных масел.

Т,ля устранения этого недостатка по предлагаемому способу тяжелые нефтяные остатки - черные масла нагревают и подают в реактор первой ступени гидрокрекинга при температуре 316-454°С и давлении 68-272 атм с последующим выделением из гндрогенизата фракции 149-288С реактивного топлива и фракции, кипящей выще 288°С, которую подают в реактор второй ступени гидрокрекинга при температуре 288-37ГС н давлении 68- 204 атм, из полученного гндрогенизата выделяют фракцию 191-277°С топлива для сверхзвуковых самолетов и фракцию, кипящую выще 277°С, которую рециркулнруют в реактор второй ступени.

Гпдрокрекинг в первой ступени желательно вести в присутствии катализатора, содержан его элементы VI группы и металлы группы

железа, нанесенные на огнеупорный окисел, а во второй ступенп - в присутствии катализатора, содержащего благородный металл VIII группы на подложке.

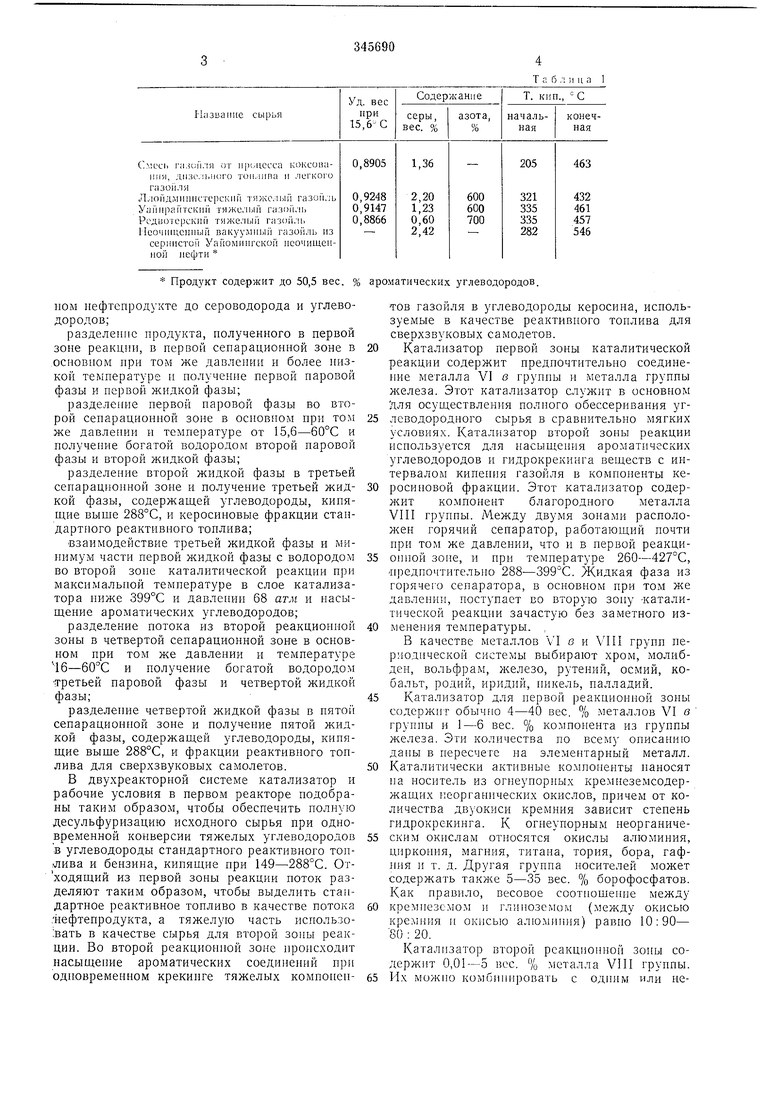

В качестве сырья используют продукты, перечисленные в табл. 1.

Способ получения керосиновых фракций реактивного топлива нз сернистого ароматического высококннящего сырья включает:

взаимодействие исходного нефтепродукта с

водородом в первой зоне каталитической ре|акции при максг1мальной температуре в слое каталпзатора ниже 454°С и конверсню сернистых (серусодеожащнх) соединений R исходТ а б л 11 ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| аСЕСО(ОУНАЯ ?П]Ш-!.;;;;,г^:;г{,.я БИ&ЛИО:с-;1Р i | 1973 |

|

SU374838A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ КОНВЕРСИИ | 1973 |

|

SU399143A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКРЕКИНГА УГЛЕВОДОРОДОВ | 1970 |

|

SU288686A1 |

Продукт содержит до 50,5 вес. % ароматических углеводородов.

ном нефтепродукте до сероводорода н углеводородов;

разделение продукта, нолученного в первой зоне реакции, в первой сепарационной зоне в основном нрн том же давлении и более низкой температуре и нолученне первой наровой фазы и первой жидкой фазы;

разделение первой паровой фазы во второй сепарацнонной зоне в основном при том же давлении и температуре от 15,6-60°С и получение богатой водородом второй паровой фазы и второй жидкой фазы;

разделение второй жидкой фазы в третьей сепарационной зоне и получение третьей жидкой фазы, содержащей углеводороды, кипящие выше 288°С, и керосиновые фракции стандартного реактивного топлива;

взаимодействие третьей жидкой фазы и минимум части первой жидкой фазы с водородом во второй зоне каталитической реакции при максимальной температуре в слое катализатора пиже 399°С и давлении 68 атм и насыщение ароматических углеводородов;

разделение потока из второй реакциопной зоны в четвертой сепарационной зоне в основном при том же давлении и температуре 46-60°С и получение богатой водородом третьей паровой фазы и четвертой жидкой фазы;

разделение четвертой жидкой фазы в пятой сепарационной зоне и получение нятой жидкой фазы, содержащей углеводороды, кипящие выше 288°С, и фракции реактивного тонлива для сверхзвуковых самолетов.

В двухреакторной системе катализатор и рабочие условия в первом реакторе подобраны таким образом, чтобы обеспечить полную десульфуризацию исходного сырья при одновременной конверсии тяжелых углеводородов в углеводороды стандартного реактивного топлива и бензина, кипящне нри 149-288°С. Отходящий из первой зоны реакции поток разделяют таким образом, чтобы выделить стандартное реактивное топливо в качестве потока /нефтепродукта, а тяжелую часть использо:вать в качестве сырья для второй зоны реакции. Во второй реакциоЕиюй зоне происходит насыщение ароматических соединений при одновременном крекинге тяжелых компонентов газойля в углеводороды керосина, используемые в качестве реактивного топлива для сверхзвуковых самолетов.

Катализатор первой зоны каталитической реакции содержит предпочтительно соединение металла VI в группы и металла группы железа. Этот катализатор служит в основном Л.ЛЯ осуществления полного обессеривания углеводородного сырья в сравнительно мягких условиях. Катализатор второй зоны реакции иснользуется для насыщения ароматических углеводородов и гидрокрекинга веществ с интервалом кипения газойля в компоненты керосиповой фракции. Этот катализатор содержит компонент благородного металла VIII группы. Между двумя зонами расположен горячий сепаратор, работающий почти при том же давлении, что и в иервой реакциоиной зоне, и при температуре 260-427°С, предпочтительпо 288-399 С. Жидкая фаза из горячего сепаратора, в основном при том же давлении, поступает во вторую зону -каталитической реакции зачастую без заметного изменения температуры.

В качестве металлов VI в и VIИ групп периодической системы выбирают хром, молибден, вольфрам, л елезо, рутений, осмий, кобальт, родий, иридий, иикель, палладий.

Катализатор для первой реакционной зоны содержит обычно 4-40 вес. % металлов VI в группы и -6 вес. % компонента из группы железа. Эти количества по всему описанию даны в пересчете на элементарный металл.

Каталитически активные компоненты наносят на носитель из огнеупорных кремнеземсодержащих неорганических окислов, причем от количества двуокиси кремния зависит степень гидрокрекинга. К огнеупорным неорганическим окислам относятся окислы алюминия, циркония, магния, титапа, тория, бора, гафния и т. д. Другая грунпа носителей может содержать также 5-35 вес. % борофосфатов. Как правило, весовое соотношение между

кремнеземом и глиноземом (между окисью кремния и окисью алюминия) равно 10-90- 80 : 20.

сколькими из вышеупомянутых огнеупорных 1 еорганических окислов, которыми в некоторых случаях являются кристаллические алюмосиликаты или цеолиты.

npHiMep. Вакуумпый газойль, полученный из сернистой Уайомингской нефти (см. табл. 1), смешивают с рециркулируюш,им водородом (533-3560 ). В результате теплообмена с горячими отходяи1ими потоками продукта смесь углеводородов с водородом нагревается до такой температуры, что температура слоя катализатора равна 316-. 454°С. Температуру на входе в слой катализатора регулируют таким образом, чтобы температура на выходе была максимум 454°С и предпочтительно не выше 427°С. Так как основные реакции экзотермичны, то при прохождении сырья через слой катализатора температура повып1ается. Температура в первой каталитической зоне повышается па 56°С. В реакционной зоне находится, например, катализатор, содержаш,ий 1,8 вес. % никеля и 16 вес. % молибдена на носителе из 63 вес. % окиси алюминия (глинозема) и 37 вес. % окиси кремния (кремнезема). Давление 68- 272 атм. Объемная скорость жидкости равна 0,4-3,5 об. жидкого углеводорода в час на об. катализатора.

Отходяший поток продукта без заметного изменения давления при 288-399°С подают в горячий сепаратор, из которого паровую фазу, содержащую водород, сероводород, аммиак, нормальные газообразные углеводороды, бутаны, пентаны и тяжелые углеводороды, кипящие ниже 288°С, подают при 16-60°С в холодный сепаратор.

Температуру поступающего в горячий сепаратор потока регулируют таким образом, чтобы почти все компоненты стандартного реактивного топлива, кипящие в интервале 149- 288°С, находились в паровой фазе, а почти все углеводороды, кипящие выще 288°С, выходили из горячего сепаратора в жидком виде. Конденсируясь, нормальные жидкие углеводороды поступают из холодного сепаратора в дистилляциоппую колонну для выделения нужной фракции реактивного топлива.

В зависимости от загружаемого сырья часть жидкой фазы из горячего сепаратора рецирkyлиpyют, смешивая со свежей порцией газойля, и подают в первую реакционную зону. Соотнощение между объемом всего загружаемого сырья и объемом свежего углеводорода равно 1,1-3,5. Остающуюся часть л«1дкой фазы подают во вторую зону каталитической реакции. Как уже упоминалось, жидкую фазу из холодного сепаратора направляют в систему выделения продукта для извлечения фракции стандартного реактивного топлива. Тяжелые фракции, содержащие углеводороды, кипящие выще конечной точки кипения фракции стандартного реактивного топлива, объединяют с жидкой фазой из горячего сепаратора и Направляют во вторую зону каталитической реакции,

Катализатор второй зоны каталитической реакции содержит, например, 0,4 вес. % платины и огпеунориые неорганические окислы, содержащие 75 вес. % кремнезема и 25 вес. % глинозема. Давление 68-204 атм. Скорость циркуляции водорода 54-268 . Часовая объемиая скорость жидкости 0,5-4,0. Очень важно, чтобы температура в слое катализатора не превышала 399°С. Поэтому в некоторых

случаях нeoбxoди io использовать жидкую часть потока из первой реакционной зоны в качестве теплообменной среды.

Во многих случаях температура на входе в слой катализатора во второй зоне каталитической реакции составляет 288-371°С. Повыщение температуры при прохождении сырья через слой катализатора во второй зоне каталитической реакции не должно превышать 28°С. Выходящий пз второй зоны каталитической реакции иоток продуктов поступает во второй холодный сепаратор почти при том же давлении и темиературе 16-60°С. Основная паровая фаза из холодного сепаратора в -основном уже пе содержит примесей сероводорода. Процесс ослол :няется (в особенности при работе па промышленных агрегатах), когда паровую фазу пз обоих холодных сепараторов объединяют и подают в систему удаления сероводорода. Установив заданное рабочее давление, почти полностью очищенную от сероводорода и обогащенную водородом паровую фазу используют для рециркуляции в первую и вторую реакционные зоны.

Нормальные жидкие углеводороды, поступающие из второй зоны каталитической реакции, через холодный сепаратор направляют в систему разделения иродукта, изолированную от системы выделения продукта, используемой

для выделения нормального жидкого потока из иервой реакционной зоны, чтобы одновременно пол}чить два типа реактивного топлива.

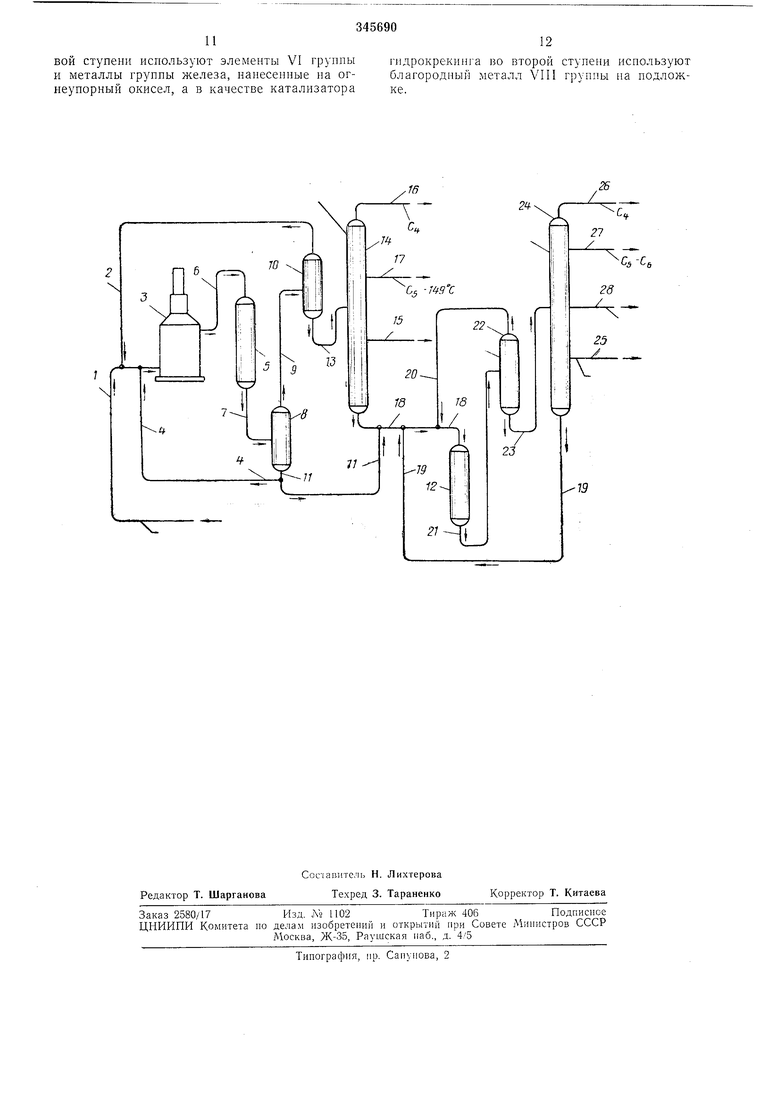

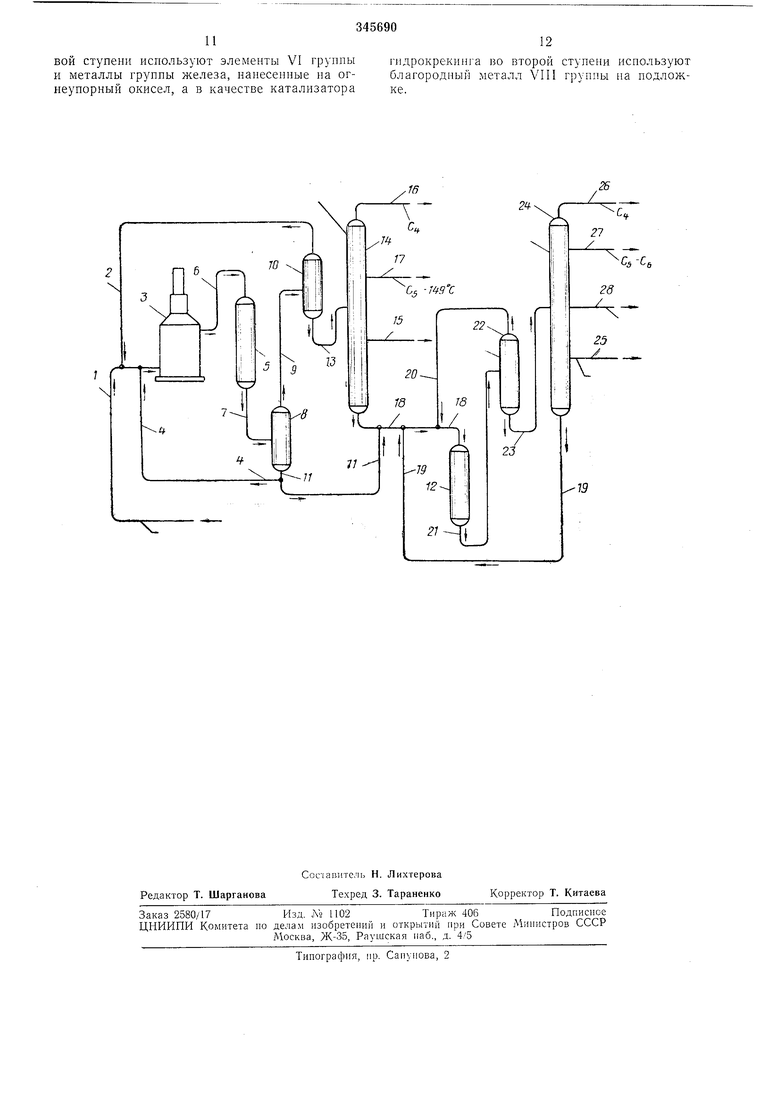

Нормальный жидкий иоток из второй реакционной зоны можно обработать и получить нормальный газовый поток, содержащий бутаны, легкие углеводороды и другие газообразные вещества; пентан-гексановую фракцию, которая может служить компонентом моторного тоилива; гептановую фракцию до , которую можно использовать в сочетании с другими потоками аналогичного состава в качестве сырья для системы каталитического риформинга; целевое реактивное (кер.осиновое) топливо для сверхзвуковых самолетов с интервалом кипения 191-277°С и кубовый поток, содерл ащий углеводороды, кипящие при температуре выше заданной конечной точки кипения реактивного топлива для сверхзвуковых самолетов. Последний поток обычно рециркулируют и объединяют с сырьем, поступающим во вторую зону каталитической реакции, чаще всего в соотнощени.и 1,25-4,5. Па схеме, иллюстрирующей изобретение,

линии, леобходимые для понимания сущности процесса.

Свойства сырья - вакуумного газойля пз сернистой Уайомннгской нефти:

Уд. вес при 15,6°С0,9267

Дистилляция (по ASTM),°C

Начальная т. кип.

310

5% 338 10% 371 30% 420 50% 449 70% 480 90% 513 95% 530 546

Конечная т. кип. 2,42 Сера, вес. % Азот, ррт 1300 2,9 Бромное число Элюирование, вес. % Ароматические50,5

Неароматические49,5

Анилиновая точка, °С82

Точка застывания, °С21

Сырье, поступающее по линии /, смещивают с рециркулирующим водородом, поступающим по линии 2, в количестве около 408 . ,В день подают около 154 кл сырья, полагая, что выход реактивного топлива составляет :около 50 об. % (около половины составляет реактивное топливо для сверхзвуковых самолетов). Смесь сырья и водорода после теплообмена с относительно горячими потоками поступает в обогреватель 3, на входе которого рециркулят смешивают с сырьем, поступающим по линии 4.

В обогревателе 3 темнература входящего потока повыщается примерно до 357°С. Эту температуру измеряют на входе в слой катализатора в реакторе 5. Нагретую смесь подают по линии 6 в реактор 5. Катализатор в реакторе 5 действует в основном как десульфнрующий и крекирующий, он содержит 1,8 вес. % никеля и 16 вес. % молибдена в сочетании с носителем, содержащим 63 вес. % глинозема и 37 вес. % кремнезема. Сырье при давлении около 102 атм проходит через слой катализатора со скоростью 0,60 час-.

Из реактора 5 ноток иродуктов выходит с температурой 413°С и по линии 7 направляется в горячий сепаратор 8.

Анализ потока компопентов

из реактора 5 вес. % (об. %): Аммиак

0,16

(-) Сероводород 2,57

(-) 0,30 Метан

{-) Этан 0,35

(-) Пропан 0,60

(-) Бутаны 0,90

( 1Д5) 0,80

( 1,18) Пентаны

0,70 ( 0,93) Гексапы

5,65)

4,52 Гептан-149°С (26,20) 149-288°С 22,99 (73,50) 288°С и выше 68,10 Итого

По приведенным данным потребление водорода (за исключением потерь) составляет 217 , израсходовано 1,99 вес. % водорода (в пересчете на свежезагруженное сырье). До сепаратора 8 горячий поток продукта используют в качестве теплоносителя, в результате темнература потока снижается примерпо до . Первую паровую фазу, содержащую фракцию, кипящую ниже 288°С и

почти пе содержащую углеводородов, кипящих выше 288°С, удаляют по линии 9, охлаждают примерно до 38°С и направляют в холодный сепаратор W.

Вторую паровую фазу удаляют из холодпого сепаратора 10 компрессором и направляют по линии 2 для смещения с сырьем в линии /. Пз паровой фазы, подаваемой по линии 2, можно удалить газообразные компоненты, кроме водорода, и довести его концентрацию

до 80 мол. %.

Первую в основном жидкую фазу из горячего сепаратора 8 по линии // подают в реактор 12. Поток жидких углеводородов направляют из холодного сепаратора 10 по лиНИИ 13 в ректификационную колонну 14. Давление и темнература в колонне 14 таковы, что по линии 15 вытекает поток стандартного реактивного топлива с начальной т. кип. 149°С и конечной т. кип. 288°С. Головной дистиллат,

содержащий бутаны, легкие нормальные газообразные углеводороды и другие газообразные вещества, направляют но линии 16 на дальнейщее разделение. Пентан до 149°С и бензиновую фракцию направляют из колонны

по линии 17 и используют, по крайней мере частично, в качестве сырья для каталитического риформинга. Углеводороды, кипящие выще конечной т. кип. стандартного реактивного тонлива (288°С), направляют по линии

18, смешивают с жидкой фазой, поступающей из горячего сепаратора 8 по линии // и подают в реактор 12 в количестве примерно 817 кл/день. Свежее сырье смешивают с поступающим по линии 19 рециркулирующим

потоком, содержащим углеводороды, кипящие выше 277°С.

Количество рециркулирующей жидкости составляет 490 кл/день, то есть соотнощение подачи в реактор 12 равно 1,6.

Поступающую по линии 1}8 смесь смешивают со 142 водорода, поступающего по линии 20, и направляют в реактор 12 при давлении 102 ат н температуре на входе в слой катализатора около 302С. Катализатор в реакторе 12 содержит 0,4 вес. % илатины в сочетании с носителем, состоящим из 75 вес. % кремнезема и 25 вес. % глинозема. Часовая объемная скорость жидкости равна 1,00 (в нересчете па свежую загрузку без рециркулирующего материала).

Пз реактора 13 поток продукта при температуре - 330°С направляют по линии 21, охлаждают до 44°С и подают в холодный сепаратор 22. Третью в основном паровую фазу

рециркуляцию и объединяют с загрузкой сырья в линии 18. Жидкую фазу, состоящую главным образом из нормальных жидких углеводородов, направляют из холодного сепаратора 22 по линии 23 и после соответствующего теплообмена с потоком горячего продукта подают в ректификационную фракционирующую колонну 24,

В колонне 24 происходит отгонка реактивного топлива для сверхзвуковых самолетов с начальной т. кип. 191°С и конечной т. кип. 277°С, которое отводится по линии 25. Углеводороды, кипящие выше 277°С, направляют из колонны 24 по линии 19 и объединяют со свежим сырьем в линии 18. Бутаны, легкие нормальные газообразные углеводороды и прочие газообразные вещества отводят по линии 26. I

Пентан-гексановую фракцию отгоняют по линии 27, а нафту (тяжелый лигроин) и вещества, соответствующие по пределам кипения бензиновой фракции, отгоняют по линии 28.

Анализ продуктов, отгоняемых из реактора 12, в вес. % (об. %): .

Этан0,03 (-)

Пропан1,35 (-)

Бутаны6,66 (10,84)

Пентаны6,81 (10,09)

Гексаны6,21 (8,33)

Гептан - 19 ГС29,04 (35,79)

191-277°С19,23 (22,07)

277°С и выще (рецирк.) - (60,00)

Приведенные значения указывают на потребление 134 водорода, или около 1,23 вес. % в пересчете на свежий газойль, поступающий по линии /.

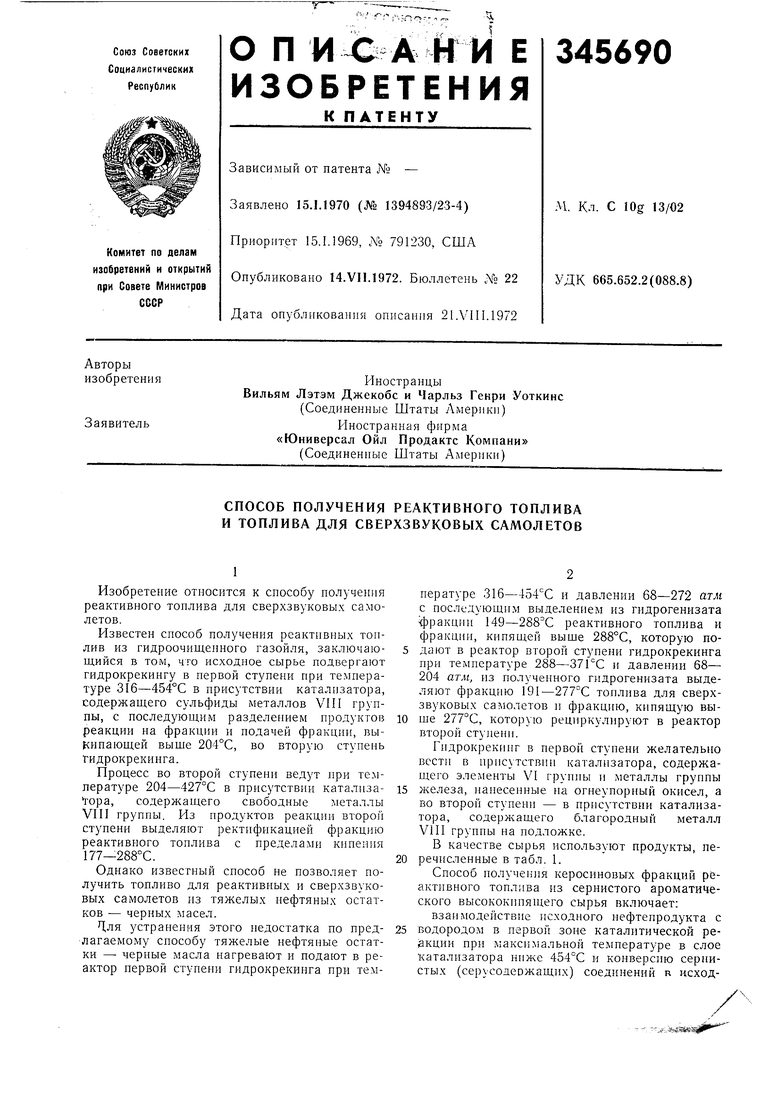

В табл. 2 приведены данные о распределении продукта и выходах в пересчете на подачу 1540 кл/день.

Таблица 2

Приведенные данные указывают на расход 351 водорода.

Из 1540 кл свежего газойля получают в сутки 403 кл стандартного реактивного топлива и 340 кл реактивного топлива для сверхзвуковых самолетов, или 48,27 об. %. Из всего реактивного топлива топливо для сверхзвуковых самолетов составляет 45,8 об. %, а стандартное реактивное топливо - 54,2 об. %.

Из получаемых ежесуточно 189 кл бутанов 70 об. % составляют изобутаны, а из 173 кл пентанов 90 об. %. составляют изопентаны. Смесь пентана с гексаном имеет уд. вес 0,6554 при 15,6°С и октановое число 84 (повышается до 98 при добавлении 3 мл тетраэтилсвинца). Эта фракция содержит 86 об. % парафиновых углеводородов и 14 об. % нафтенов.

Смесь двух тяжелых лигроиновых фракций, образующихся в первой и второй реакционных

зонах в количестве 638 кл/день, имеет уд. вес 0,7507 при 15,6°С и октановое число в чистом виде 56 (повышается до 76 при добавлении 3 лг./1 тетраэтилсвинца). Эта фракция содержит 47 об. % парафинов, 52 об. % нафтенов

и 1 об. % ароматики, представляя таким образом отличное сырье для каталитического риформинга.

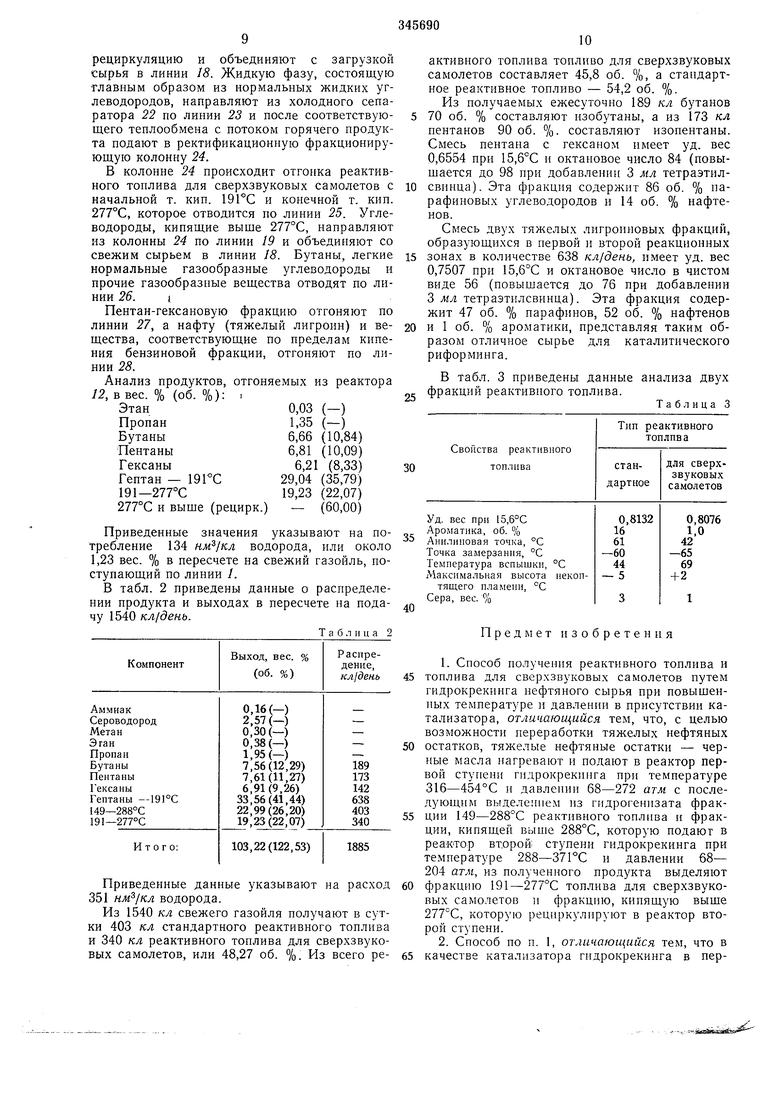

В табл. 3 приведены данные анализа двух фракций реактивного топлива. ТаблицаЗ

30

35

40

Предмет изобретения

гидрокрекинга нефтяного сырья при повышенных температуре п давлении в присутствии катализатора, отличающийся тем, что, с целью возможности переработки тяже.аых нефтяных

остатков, тяжелые нефтяные остатки - черные масла нагревают и подают в реактор первой ступени гидрокрекинга при температуре 316-454°С и давлении 68-272 атм с последующим выделением из гидрогенизата фракции 149-288°С реактивного топлива и фракции, кипящей выше 288°С, которую подают в реактор второй ступени гидрокрекинга при температуре 288-37ГС и давлении 68- 204 атм, из полученного продукта выделяют

фракцию 191-277С топлива для сверхзвуковых самолетов и фракцию, кипящую выще 277°С, которую рециркулируют в реактор второй ступени.

вой ступени используют элементы VI грунпы и металлы группы железа, нанесенные на огнеупорный окисел, а в качестве катализатора

12

гидрокрекинга во второй ступени используют благородный металл VIII группы на подложке.

Авторы

Даты

1972-01-01—Публикация