Изобретение может использоваться для определения рабочих параметров таких транспортирующих машин, как например канатных, цепных и т.п. подъемНИКОВ, подвесных канатных дорог экскалаторов, конвейеров и т.п, а также механических передач (ременных, цепных и других) с ленточными, цепными, канатными и т.п. гибкими тяговыми органами.

Известен способ определения рабочих параметров транспортирующих машин, содержащих гибкии тяговый орган, обхватываю1ЩЙ барабаны, путем измерения величин, характеризующих движение тягового органа.

Недостатками этого споооба являются необходимость промежуточных преобразований и определение измеряемых величин с помощью .специальных чувствительнБсх элементов, встраиваемых в тяговый орган или присоединяемых к нему, а также определение только текущих значений контролируемых величин (вместе с тем для определения многих рабочих параметров, например выполненной работы, требуется нахождение помимо текущих еще и интегральных значении контролируемых величин, например деформации или усилия,ДЛЯ чего выполняют относительно сложную математическую операцию интегрирования с помощью отдельных интегрирующих устройств, что значительно усложняет определение рабочих параметров.

Цель изобретения - упрощение проводимых измерительных и вычислительных операций.

Для этого по предлагаемоку способу измеряют величины перемещений тягового органа в разнесенных по его дошне учасгг..ках ж вычисляют разность перемещений, определяющую в

соответствующем масштабе интегральное значенже рабочих парадштров.

Величины перемещений тягового органа в разнесенных по его длине участках и разность этих перемещений могут определять путем измерения разности углов поворота барабанов, со. прикасающихся с рабочим органом в разнесенных по его длине .участках,

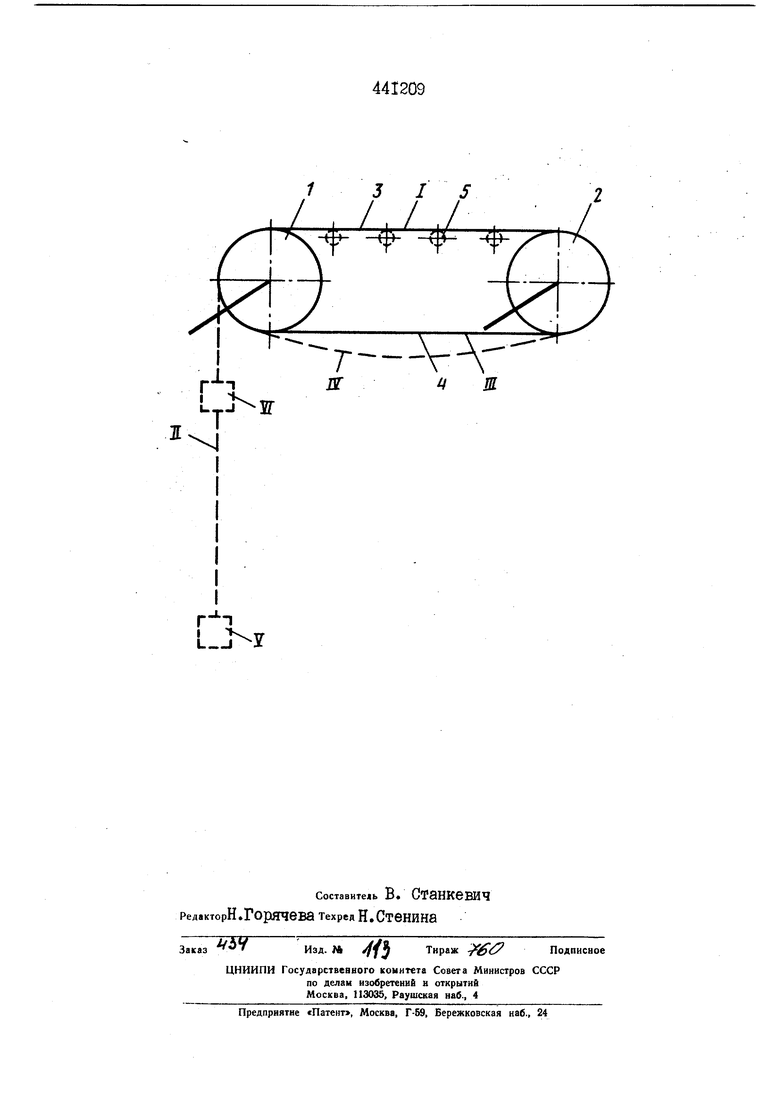

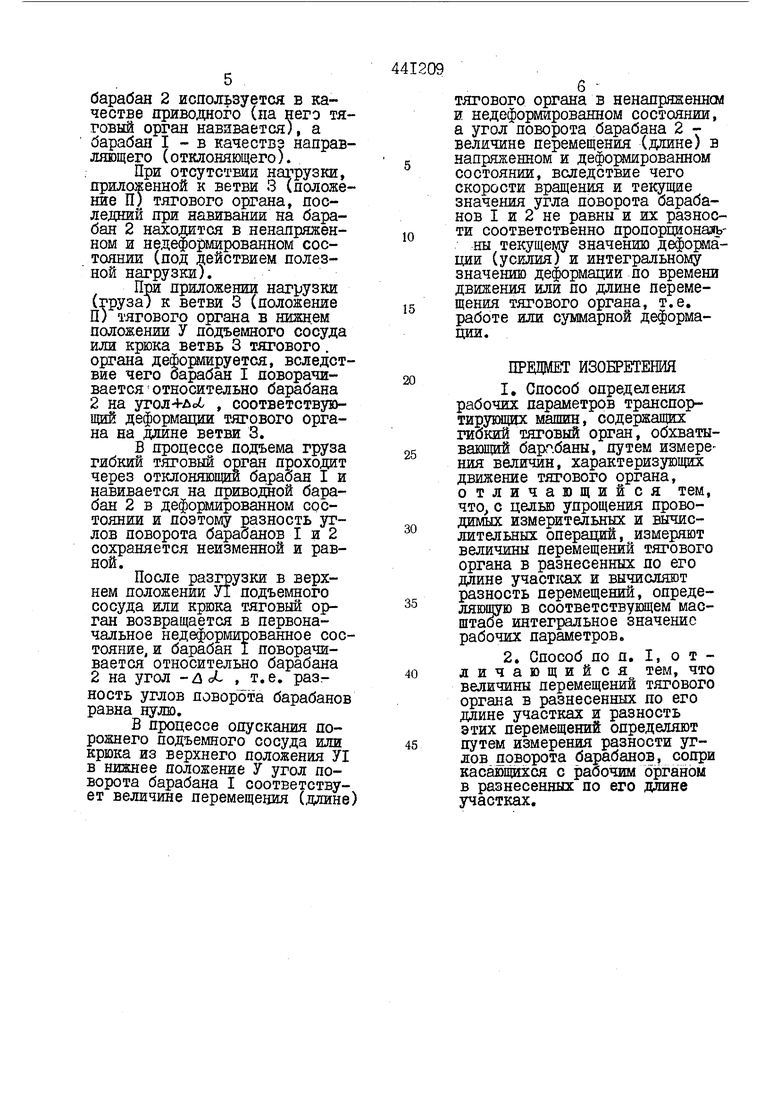

На чертеже показана схема поясняющая описываемый способ,

Барабаны I и 2 обхватываются гибким тяговым органом, ветви 3 и 4 которого могут- занимать положения 1-1У в зависимости от ви.ца транспортирующей машины или передачи.

Тяговый орган может быть замкнутыгй с рабочей ветвью 3, например, проходящей по поддерживающим опорам 5, и обратной ветвью 4,

В случае замкнутого гибкого тягового органа при работе транспортирующей машины или передачи, например, при использовании в качестве ведущего барабана - барабан 2 и в качестве ведомого барабан I, прж направленЕЖ движения тягового органаэ указанном на чертеже, .имеет место передача вращения от ве.цущего барабана к ведомому. При этом в ветви 3 действует усилив, обусловленное либо моментом сопротивления (нагрузки) ведомого барабана в случае передачи,напpiwiep,. цепной,: ремённой и т,-а. либораспределенным вдоль рабочей ветви 3 сопротивлением перекатывания по подцерживаюищм опорам 5 и трения в опорах 5 в случае транспортирующей машины прж транспортировании груза, например, на ленточ ном (положения I и t ветвей тягового органа) или цепном (положения I и 1У ветвей тягового органа) конвейере.

При работе конвейера, например ленточного, при огибании тяговым органом ведущего (приводного) барабана 2 происходит взаимодействие последнего с гибким тяговым органом, а также имеют место зона сколшенжя и зона покоя, причем в последней линейные скорости поверхности барабана и гибкого тягового органа равны.

Б зоне скольжения деформация (усилие) сбегающей ветви 4 гибкого тягового органа нарастает до величины, соответствующей распределенному вдоль рабочеи (набегающей) ветви 3 сопротивлению перекатывания по поддерживающим опорам 5.

Деформация ветви 3 по мере приближения к зоне сбегания с ведомого (натяжного) барабана I уменьшается до величины дефорлации ветви 4 (без учета потерь на ведомом барабане), вследствие чего через ведомый барабан I гибкий тяговый орган проходит в менее напряженном и менее деформированном состоянии, чем через ведущий барабан 2, Следовательно, имеет место разность скоростей-вращения и углов поворота ведущего и ведомого барабанов, которые для случая конвейера соответствуют величине распределенного вдоль рабочей ветви3 сопротивлению перекатывания по поддерживающим роликам 7. Последнее пропорционально величине погонной нагрузке конвейера.

С учетом изложенных особенностей работы транспортирующих машин и в соответствии с предлагаемым способом измеряют текущие значения скоростей вращения и углов поворота ведущего и ведомого барабанов, вычисляют разность указанных скоростей вращения, соответствумцую текущим значениям деформации и усилия в тяговом органе или другим параметрам, например производительности транспортирующих машин, и вычисляют разность указанных углов поворота, соответствующую интегральному значению

деформации или усилия по времени движения или по длине перемещения тягового органа. По интегральному значению деформации или усилия определяют в соответствующем масштабе работу выполненную тяговым органом, например, при перемещении транспортируемого груза или количество перемещенного груза. В случае разомкнутого тягового органа, например, на подъемной установке или кране

барабан 2 исяояьзуется в качестве приводного (па него тяговый орган навивается), а барабан I - в качествз направляющего (отклоняющего).

При отсутствии нагрузки, пршюженной к ветви 3 (положение П) тягового органа, последний при навивании на барабан 2 находится в ненапряженном и недеформированном состоянии (под действием полезной нагрузки).

Пщ приложении нагрузки (груза) к ветви 3 (положение П) тягового органа в нижнем положении У подъемного сосуда или крюка ветвь 3 тягового. органа деформируется, вследствие чего барабан I поворачивается относительно барабана 2 на угол+Ас6 , соответствующий деформации тягового органа на длине ветви 3.

В процессе подъема груза гибкий тяговый орган проходит через отклоняющий ба рабан I и навивается на приводной барабан 2 в деформированном состоянии и поэтому разность углов поворота барабанов I и 2 сохраняется неизменной и равной.

После разгрузки в верхнем положении П подъемного сосуда или крюка тяговый орган возвращается в первоначальное недеформированное состояние, и барабан I поворачивается относительно барабана 2 на угол , т.е. разность углов поворота барабанов равна нулю.

В процессе опускания порожнего подъемного сосуда или крюка из верхнего положения У1 в нижнее положение У угол поворота барабана I соответствует величине перемещения (длине

ТЯГОВОГО органа в ненапряженнш и недефоршрованном состоянии, а угол поворота барабана 2 величине перемещения (дгане) в напряженном и деформированном состоянии, вследствие чего скорости вращения и текущие значения угла поворота барабанов I и 2 не равны и их разности соответственно пропорщональны текущему значению деформации (усилия) и интегральному значению деформации по времени движения или по длине перемещения тягового органа, т.е. работе или суммарной деформации.

ПР1ЩМЕТ ИЗОБРЕТЕНИЯ

0

1,Способ определения рабочих параметров транспортирующих машин, содержащих гибкий тяговый орган, обхватывающий барг.баны, путем измере5ния величин, характеризующих движение тягового органа, отличающийся тем, что с целью упрощения проводимых измерительных и вычис0лительных операций, измеряют величины перемещений тягового органа в разнесенных по его длине участках и вычисляют разность перемещений, опреде5ляющую в соответствующем масштабе интегральное значение рабочих параметровв

2,Способ по П, I, отличающийся тем, что

0 величины перемещений тягового органа в разнесенных по его длине участках и разность этих перемещений определяют путем измерения разности уг5лов поворота барабанов, сопри касающихся с рабочим органом в разнесенных по его длине участках.

13 I S

4 -Ф- H .

Ж

ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Толкатель для перемещения металла | 1980 |

|

SU922475A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

| Цепная передача | 1990 |

|

SU1776901A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2312051C1 |

| Цепной скребковый конвейер | 1980 |

|

SU1009274A3 |

| Устройство для калибровки плодов и овощей | 1986 |

|

SU1507303A1 |

| Грузоподъемное устройство | 1990 |

|

SU1754630A1 |

| ПОЛОЧНЫЙ ЛЕНТОЧНЫЙ ЭЛЕВАТОР | 2009 |

|

RU2406672C1 |

| Устройство для отделения корнеклубнеплодов от примесей | 1980 |

|

SU923426A1 |

| Стенд для испытания транспортных средств | 1987 |

|

SU1462142A1 |

Авторы

Даты

1974-08-30—Публикация

1968-07-16—Подача