(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| Устройство для сборки насадной части автоматического медицинского шприца | 1976 |

|

SU613876A1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО ДЛЯ ДВЕРИ | 2012 |

|

RU2511561C1 |

| Устройство для сборки деталей | 1980 |

|

SU921754A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| ЛИНИЯ МОНТАЖА БУКСОВЫХ УЗЛОВ НА КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2078704C1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

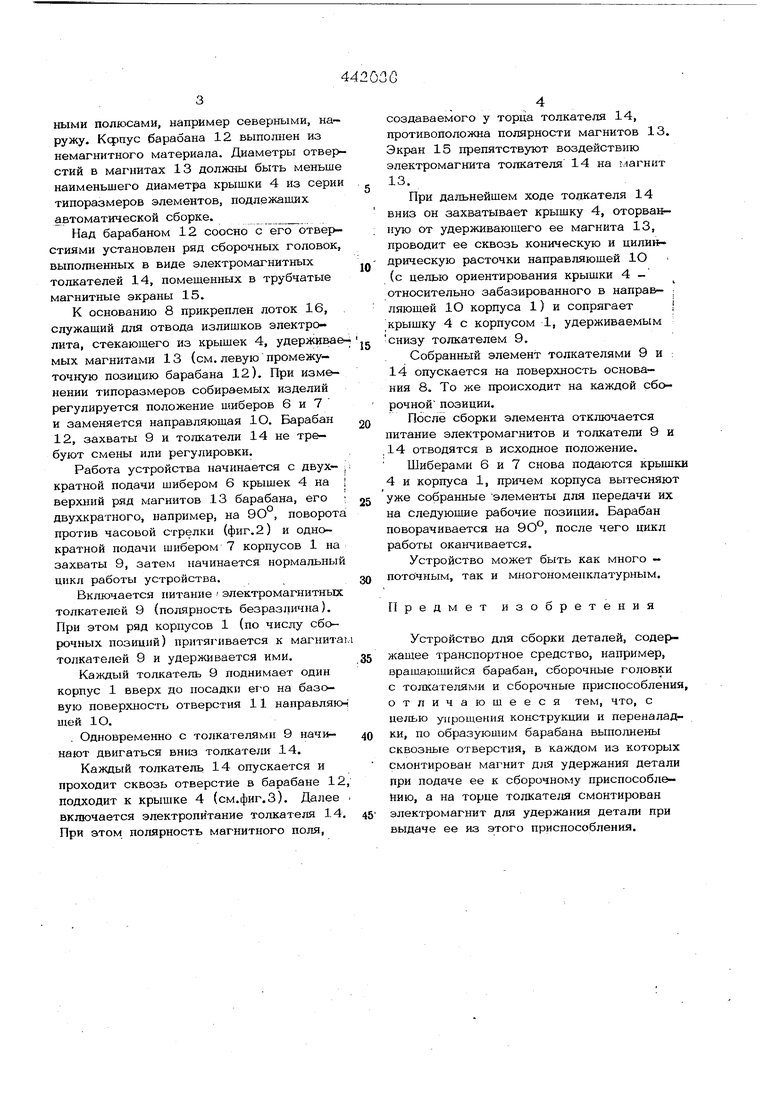

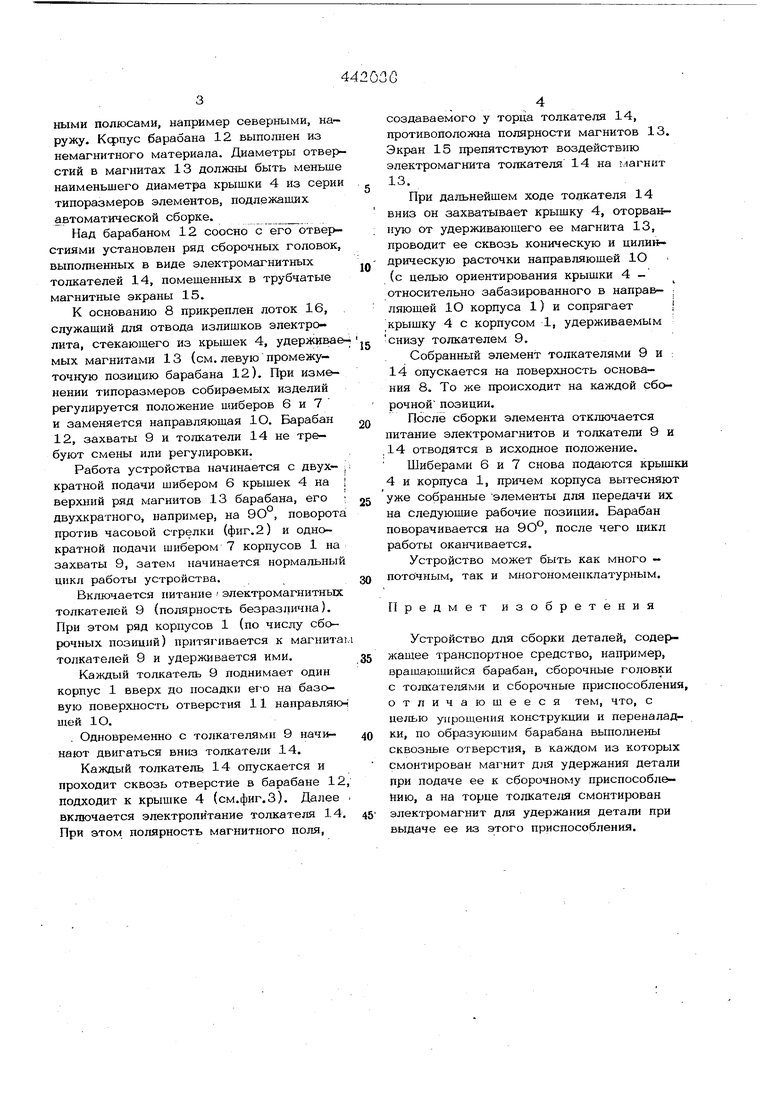

Изобретение может найти применение в различных отраслях техники при механизац сборочных процессов. Извест1 Ы устройства для сборки деталей, содержащие транспортные средства, сборочные головки с толкателями и сбороч ные приспособления, С целью упрощения конструкции и переналадки устройства по образующим барабана выполнены сквозные отверстия, b каждом из которых смонтирован магнит для удержания детали при подаче ее к сборочному приспособлению, а на торце толкателя смонтирован магнит для удержа детали при выдаче ее из этого приспособления. На фиг.1 изображен объект сборки химический источник тока типа РЦ; на фиг.2 предлагаемое устройство (сборочная позиция); на фиг.З - то же, момент перед отрывом крышки собираемого элеме та от магнита. Источник тока типа РЦ (фиг.1), подле 1 щий сборке, состоит из стального корпуса 1 1, заполненного положительной активной массой, диафрагмы 2, изошфуюшего кольца 3 и стальной крышки 4 с отрицательной активной массой и электролитом. Устройство для сборки содержит лоток 5, по KOTopoKfy шибером 6 подаются подлежащие сборке крышки 4. Весь технологический процесс производства крышек (электродов отрицательных) построен так, что они располагаются активной массой вверх. Такие же положения до сборки занимают и корпуса 1, подаваемые в сборочное устройство шибером 7 по основанию 8. Сквозь основание 8 проходят нижние электромагнитные толкатели 9. Ha то;цсателйми установлена быстросменная многоместная направляющая 1О (плита) с гнездами 11 специальной формы, слулшщая сборочным приспособлением. Над направляющей Ю расположен поворотный барабан 12, по образующим которого выполнены сквозные отверстия, в каждом из которых смонтированы коль- . цевые магниты 13, установлешшю в плоскостях, параллел1:.1ых оси вращения барабана. Магниты 13 установлены одноименными полюсами, например северными, наружу. Кфпус барабана 12 выполнен из немагнитного материала. Диаметры отве{ стий в магнитах 13 должны быть меньше наименьшего диаметра крышки 4 из серии типоразмеров элементов, подлежащих

автоматической сборке.

Над барабаном 12 соосно с его отверстиями установлен ряд сборочных головок, выполненных в виде электромагнитных толкателей 14, помещенных в трубчатые магнитные экраны 15.

К основанию 8 прикреплен лоток 16, служащий для отвода излишков алектролита, стекающего из крышек 4, удержива мых магнитами 13 (см. левую промежуточную позицию барабана 12). При изменении типоразмеров собираемых изделий регулируется положение шиберов 6 и 7 и заменяется направляющая 1О. Барабан 12, захваты 9 и толкатели 14 не требуют смены или регулировки. Работа устройства начинается с двухкратной подачи шибером 6 крышек 4 на верхний ряд магнитов 13 барабана, его двухкратного, например, на 9О , поворот против часовой стрелки (фиг.2) и однократной подачи шибером 7 корпусов 1 на захваты 9, затем начинается нормальны цикл работы устройства. Включается питание электромагнитных толкателей 9 (полярность безразлична). При этом ряд корпусов 1 (по числу сборочных позиций) притягивается к магнита толкателей 9 и удерживается ими. Каждый толкатель 9 поднимает один корпус 1 вверх до посадки его на базовую поверхность отверстия 11 направляю шей 1О. , Одновременно с толкателями 9 начинают двигаться вниз толкатели 14. Каждый толкатель 14 опускается и проходит сквозь отверстие в барабане 12 подходит к крышке 4 (см.фиг.З). Далее включается электропитание тoлкaтeJШ 14 При этом полярность магнитного поля,

создаваемого у торца толкателя 14, противоположна полярности магнитов 13. Экран 15 препятствуют воздействию электромагнита толкателя 14 на магнит 13.

При дальнейшем ходе толкателя 14 вниз он захватывает крышку 4, оторванную от удерживающего ее магнита 13, проводит ее сквозь коническую и цилиндрическую расточки направляющей 1О (с целью ориентирования крышки 4 относительно забазированного в направ- ; ляющей 1О корпуса 1) и сопрягает

крышку 4 с корпусом 1, удерживаемым Эскизу толкателем 9. Собранный элемент толкателями 9 и ; 14 опускается на поверхность основания 8. То же происходит на каждой сборочной позиции. После сборки элемента отключается питание электромагнитов и толкатели 9 к , 14 отводятся в исходное положение. Шиберами 6 и 7 снова подаются крышки 4 и корпуса 1, причем корпуса вытесняют уже собранные элементы для передачи их на следующие рабочие позиции. Барабан поворачивается на 9О°, после чего цикл работы оканчивается. Устройство может быть как много - поточным, так и многономенклатурным. Предмет изобретения Устройство для сборки деталей, содержащее транспортное средство, например, вращающийся барабан, сборочные головки с толкателями и сборочные приспособления, отличающееся тем, что, с целью у фощения конструкции и переналадки, по образующим барабана выполнены сквозные отверстия, в каждом из которых смонтирован магнит для удержания детали при подаче ее к сборочному приспособлению, а на торце толкателя смонтирован электромагнит для удержания детали при выдаче ее из этого приспособления.

Фиг г

Фиг. 5

Авторы

Даты

1974-09-05—Публикация

1973-02-02—Подача