Перечисленные недостатки удорожают устройство в целом, затрудняют условия эксплуатации, увеличивают габариты и вес, а также потребляемую мощность.

Целью изобретения является создание устройства более простой конструкции, позволяющего автоматизировать процесс комплектной сборки насадочной части автоматического мёдицниского щпрнца.

Поставленная цель достигается тем, что в предлагаемом устройстве, обеспечивающем комплектную сборку четырех собираемых деталей в едцной сборочной ячейке, приспособление для сборки выполнено в виде размещенных-на станине по обе стороны от транспортера упорных, прижимных и копирных планок, установленных в последовательности сборочных операций. Каждый из ложементов транспортера выполнен в виде соосиых полуцилиндрических на. правляющих каналов и соосного с ним полуцилиндрического фиксирующего гнезда, расположенного на стыке указанных каналов.

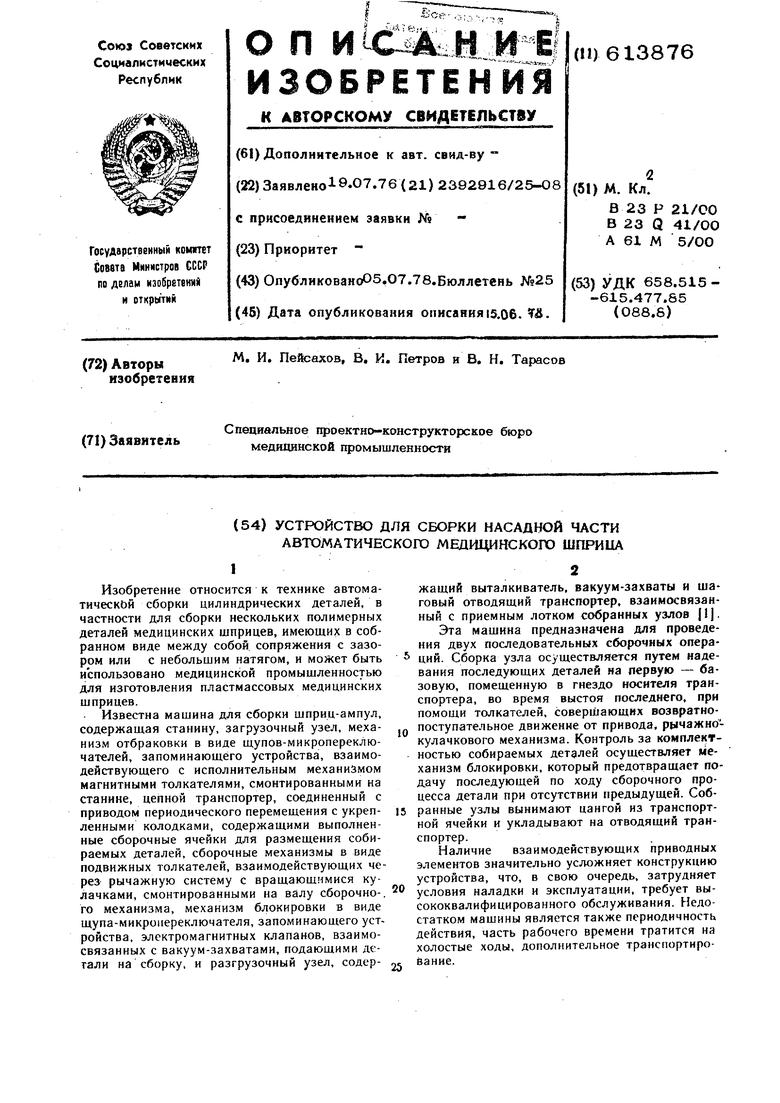

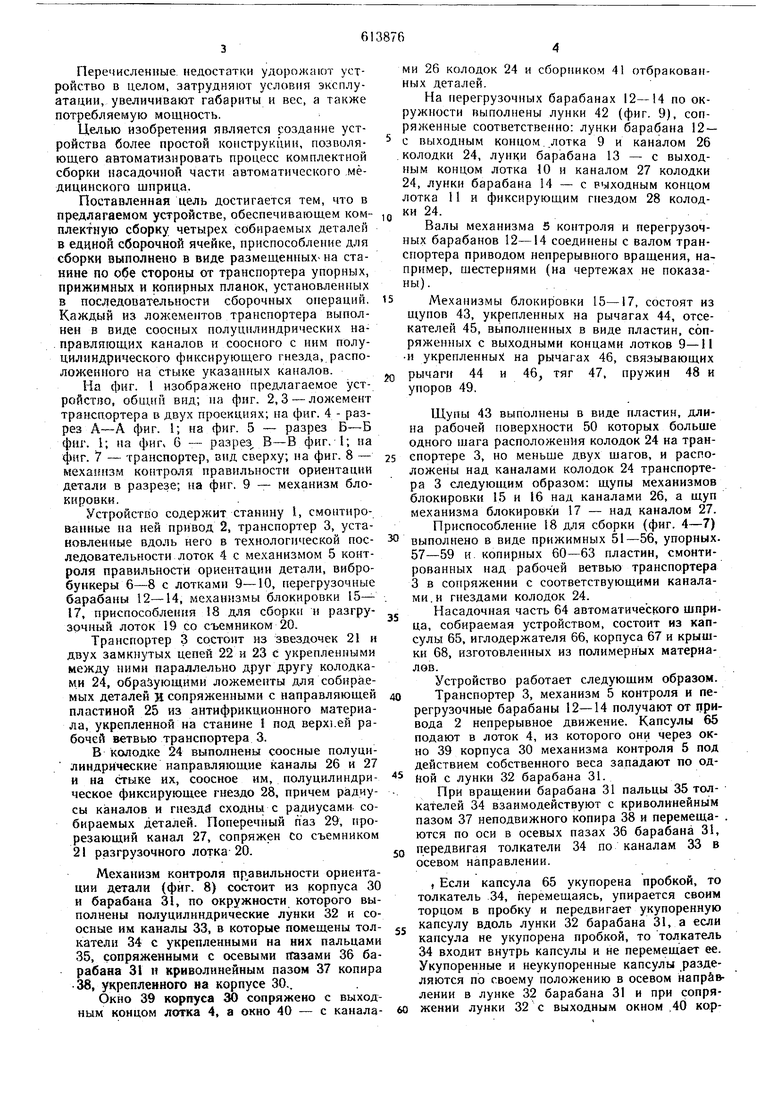

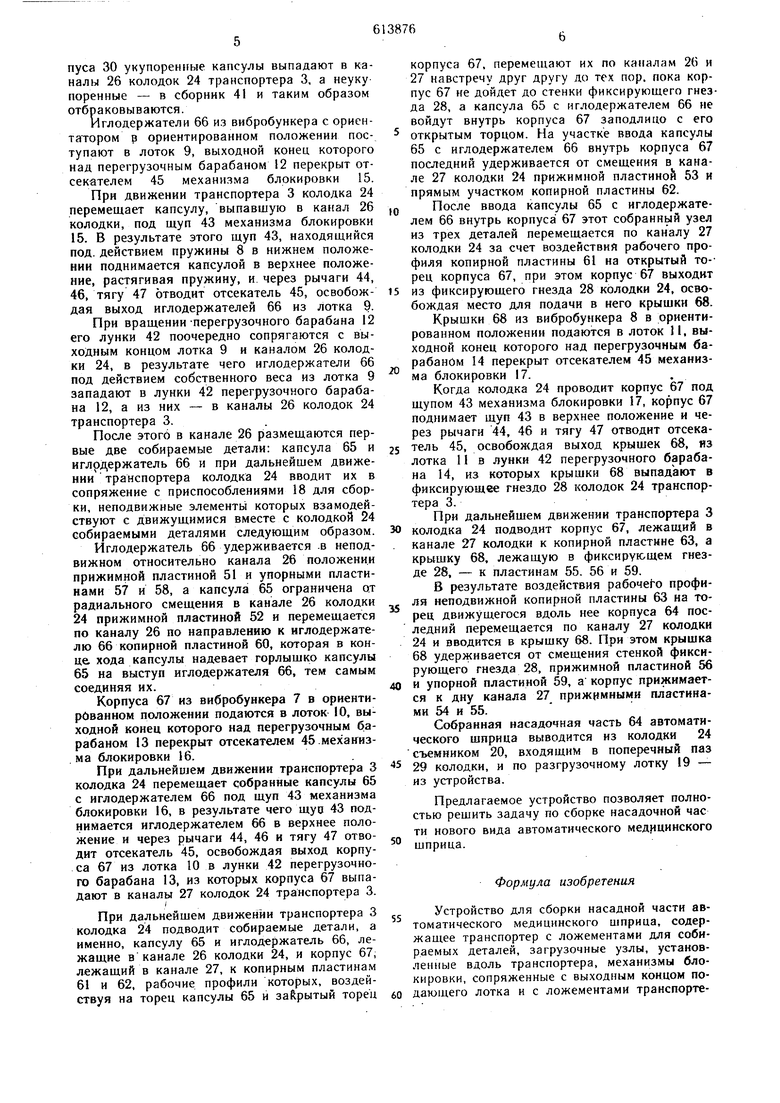

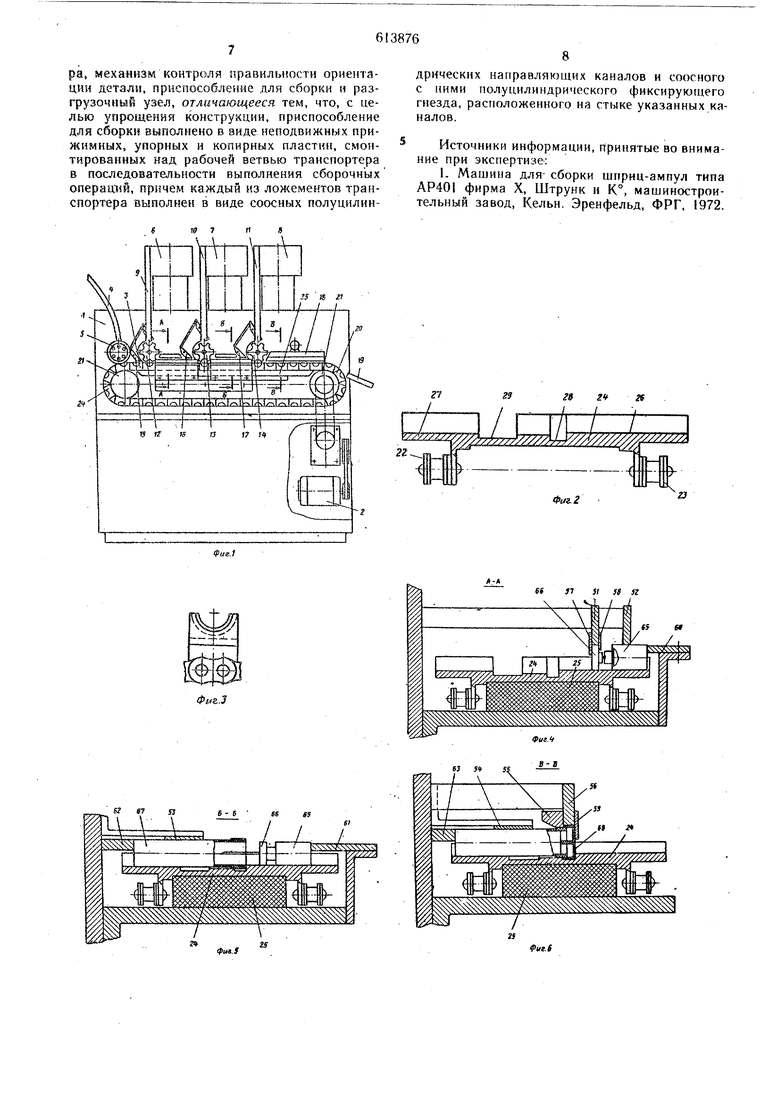

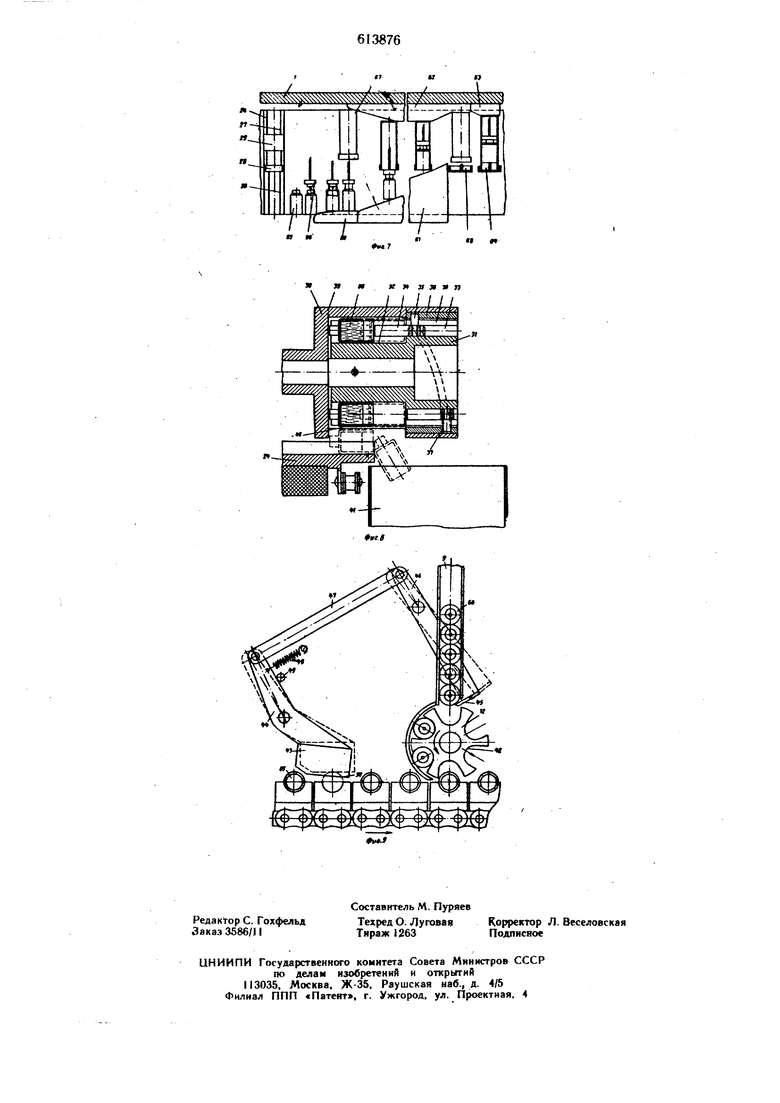

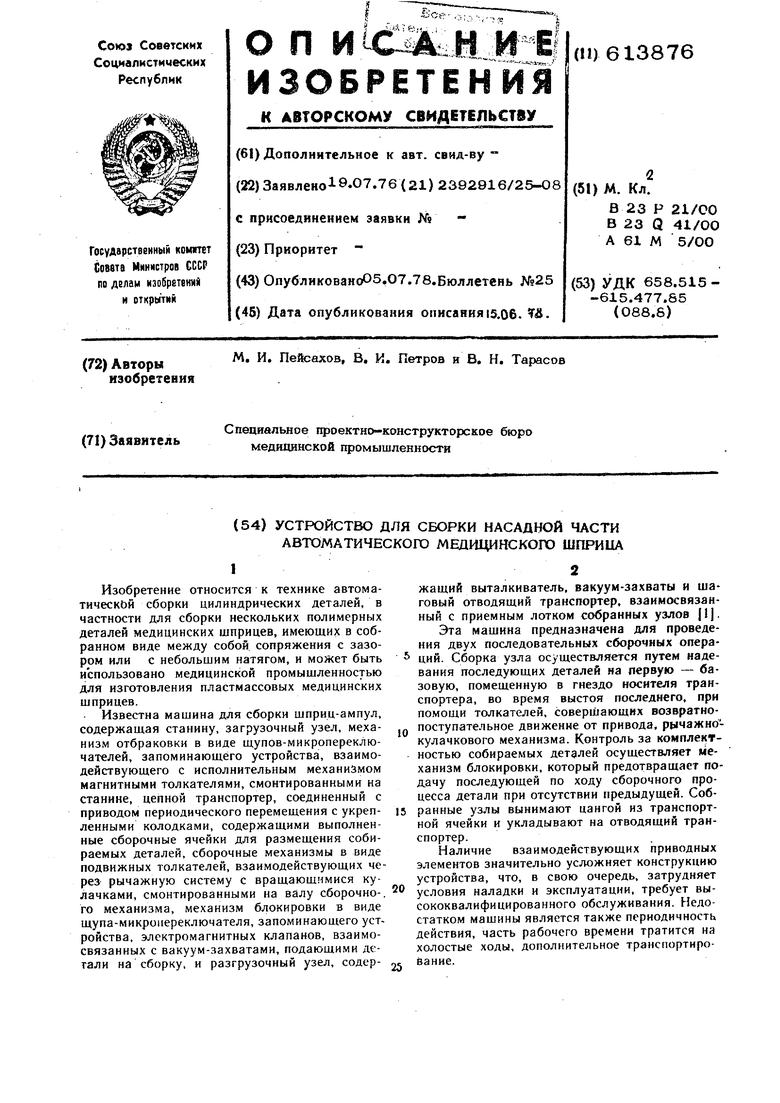

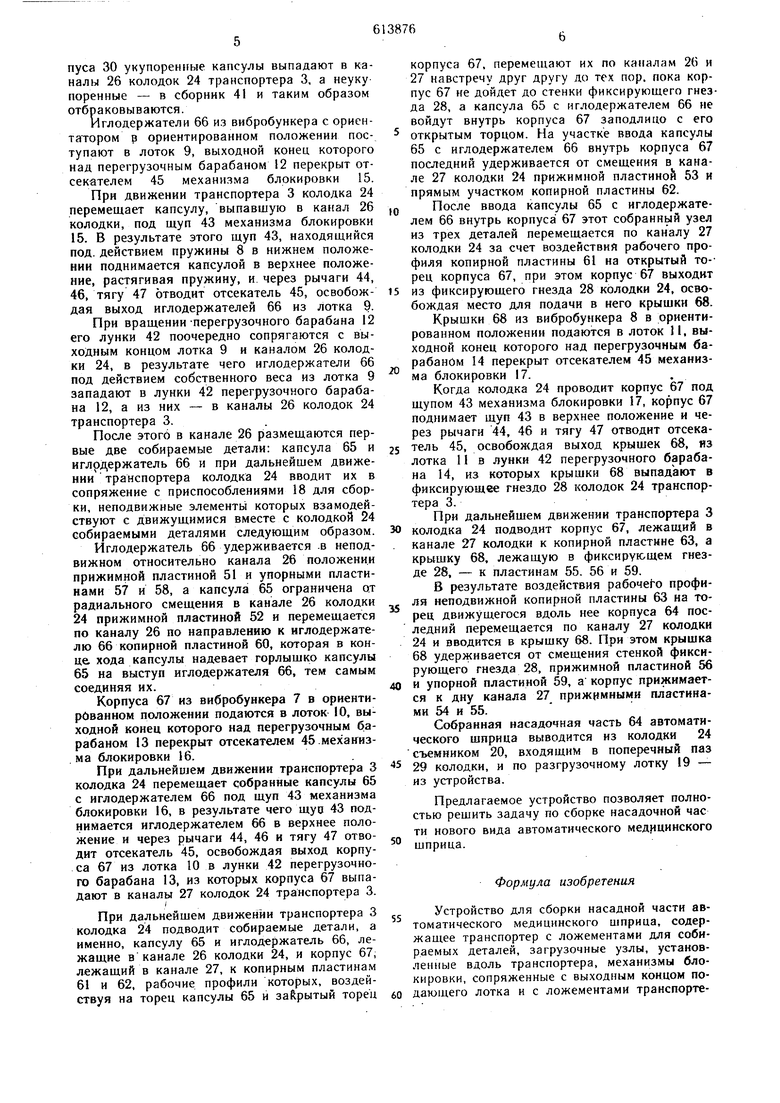

Иа фиг. I изобрал ено предлагаемое устройство, общий вид; на фиг. 2,3 - ложемент транспортера и двух проекциях; на фиг. 4 - разрез А-А фиг. 1; на фиг. 5 - разрез Б-Б фиг. 1; на фип 6 - разрез В-В фиг. 1; на фнг. 7 - транспортер, вид сверху; на фиг. 8 - механизм контроля правильности ориентации детали в разрезе; на фиг. 9 - механизм блокировки.

Устройство содержит станину I, смонтированные па пей привод 2, транспортер 3, установленные вдоль него в технологической последовательности лоток 4 с механизмом 5 контроля правильности ориентации детали, вибробункеры 6-8 с лотками 9-10, перегрузочные барабаны 12-14, механизмы блокировки 15- 17, приспособления 18 для сборки н разгрузочный лоток 19 со съемником 20.

Транспортер 3 состоит из звездочек 21 и двух замкнутых цепей 22 и 23 с укрепленными между ними параллельно друг другу колодкам.и 24, образующими ложементы для собираемых деталей ji сопряженными с направляющей пластиной 25 из антифрикционного материала, укрепленной на станине I под верхкей рабочей ветвью транспортера 3.

В колодке 24 выполнены соосные полуцилиндрические направляющие каналы 26 и 27 и на стыке их, соосное им, полуцилиндрическое фиксирующее гнездо 28, причем радиусы каналов и гнезда сходнц с радиусами собираемых деталей. Поперечный паз 29, прорезающий канал 27, сопряжен со съемником 21 разгрузочного лотка 20.

Механизм контроля пр авильности ориентации детали (фиг. 8) состоит из корпуса 30 и барабана 31, по окружности которого выполнены полуцилиндрические лунки 32 и соосные им каналы 33, в которые помещены толкатели 34 с укрепленными на них пальцами 35, сопряженными с осевыми яазами 36 барабана 31 и криволинейным пазом 37 копира 38, укрепленного на корпусе 30..

Окно 39 корпуса 30 сопряжено с выходным концом лотка 4, а окно 40 - с каналами 26 колодок 24 и сборником 41 отбракованных деталей.

На перегрузочных барабанах 12-14 по окружности выполнены лунки 42 (фиг. 9), сопряженные соответственно: лунки барабана 12 - с выходным концом..лотка 9 и каналом 26 .колодки 24, лунки барабана 13 - с выходным концом лотка 10 и каналом 27 колодки 24, лунки барабана 14 - с выходным концом лотка 11 и фиксирующим гнездом 28 колодки 24.

Валы механизма 5 контроля и перегрузочных барабанов 12-14 соединены с валом транспортера приводом непрерывного вращения, например, щестернями (на чертежах не показаны) .

Механизмы блокировки 15-17, состоят из

щупов 43, укрепленных на рычагах 44, отсекателей 45, выполненных в виде пластин, сопряженных с выходными концами лотков 9-11 н укрепленных на рычагах 46, связывающих

рычаги 44 и 46, тяг 47, пружин 48 и упоров 49.

Щупы 43 выполнены в виде пластин, длина рабочей поверхности 50 которых больще одного шага расположения колодок 24 на транспортере 3, но меньще двух щагов, и расположены над каналами колодок 24 транспортера 3 следующим образом: щупы механизмов блокировки 15 и 16 над каналами 26, а щуп механизма блокировки 17 - над каналом 27.

Приспособление 18 для сборки (фиг. 4-7) 0 выполнено в виде прижимных 51-56, упорных. 57-59 и копирных 60-63 пластин, смонтированных над рабочей ветвью транспортера 3 в сопряжении с соответствующими каналами, и гнездами колодок 24.

Насадочная часть 64 автоматического шприца, собираемая устройством, состоит из капсулы 65, иглодержателя 66, корпуса 67 и крышки 68, изготовленных из полимерных материалов.

Устройство работает следующим образом. 0 Транспортер 3, механизм 5 контроля и перегрузочные барабаны 12-14 получают от привода 2 непрерывное движение. Капсулы 65 подают в лоток 4, из которого они через окно 39 корпуса 30 механизма контроля 5 под действием собственного веса западают по од5 Ной с лунки 32 барабана 31.

При вращении барабана 31 пальцы 35 толкателей 34 взаимодействуют с криволинейным пазом 37 неподвижного копира 38 и перемеща- . ются по оси в осевых пазах 36 барабана 31, (j передвигая толкатели 34 по каналам 33 в осевом направлении.

, Если капсула 65 укупорена пробкой, то толкатель 34, перемещаясь, упирается своим торцом в пробку и передвигает укупоренную капсулу вдоль лунки 32 барабана 31, а если капсула не укупорена пробкой, то толкатель 34 входит внутрь капсулы и не перемещает ее. Укупоренные и неукупоренные капсулы разделяются по своему положению в осевом напрйвлении в лунке 32 барабана 31 и при сопряжении лунки 32 с выходным окном ,40 корпуса 30 укупоренные капсулы выпадают в каналы 26 колодок 24 транспортера 3, а неуку поренные - в сборник 41 и таким образом отбраковываются. Иглодержатели 66 из вибробункера с ориентатором в ориентированном положении поступают в лоток 9, выходной конец которого над перегрузочным барабаном 12 перекрыт отсекателем 45 механизма блокировки 15. При движении транспортера 3 колодка 24 перемещает капсулу, выпавшую в канал 26 колодки, под щуп 43 механизма блокировки 15. В результате этого щуп 43, находящийся под. действием пружины 8 в нижнем положении поднимается капсулой в верхнее положение, растягивая пружину, и через рычаги 44, 46, тягу 47 отводит отсекатель 45, освобождая выход иглодержателей 66 из лотка 9. При вращении-перегрузочного барабана 12 его лунки 42 поочередно сопрягаются с выходным концом лотка 9 и каналом 26 колодки 24, в результате чего иглодержатели 66 под действием собственного веса из лотка 9 западают в лунки 42 перегрузочного барабана 12, а из них - в каналы 26 колодок 24 транспортера 3. После этогб в канале 26 размещаются первые две собираемые детали: капсула 65 и иглодержатель 66 и при дальнейщем движении транспортера колодка 24 вводит их в сопряжение с приспособлениями 18 для сборки, неподвижные элементы которых взамодействуют с движущимися вместе с колодкой 24 собираемыми деталями следующим образом. Иглодержатель 66 удерживается .в неподвижном относительно канала 26 положении прижимной пластиной 51 и упорными пластинами 57 и 58, а капсула 65 ограничена от радиального смещения в канале 26 колодки 24 прижимной пластиной 52 и перемещается по каналу 26 по направлению к иглодержателю 66 копирной пластиной 60, которая в конце хода капсулы надевает горлыщко капсулы 65 на выступ иглодержателя 66, тем самым соединяя их. Корпуса 67 из вибробункера 7 в ориентированном положении подаются в лоток 10, выходной конец которого над перегрузочным барабаном 13 перекрыт отсекателем 45 .механизма блокировки 16. При дальнейшем движении транспортера 3 колодка 24 перемещает собранные капсулы 65 с иглодержателем 66 под щуп 43 механизма блокировки 16, в результате чего щуо 43 поднимается иглодержателем 66 в верхнее положение и через рычаги 44, 46 и тягу 47 отводит отсекатель 45, освобождая выход корпуса 67 из лотка 10 в лунки 42 перегрузочного барабана 13, из которых корпуса 67 выпадают в каналы 27 колодок 24 транспортера 3. / При дальнейщем движении транспортера 3 колодка 24 подводит собираемые детали, а именно, капсулу 65 и иглодержатель 66, лежащие в канале 26 колодки 24, и корпус 67, лежащий в канале 27, к копирным пластинам 61 и 62, рабочие профили которых, воздействуя на торец капсулы 65 и закрытый торец корпуса 67, перемещают их по каналам 26 и 27 навстречу друг другу до тех пор. пока корпус 67 не дойдет до стенки фиксирующего гнезда 28, а капсула 65 с иглодержателем 66 не войдут внутрь корпуса 67 заподлицо с его открытым торцом. На участке ввода капсулы 65 с иглодержателем 66 внутрь корпуса 67 последний удерживается от смещения в канале 27 колодки 24 прижимной пластиной 53 и прямым участком копирной пластины 62. После ввода капсулы 65 с иглодержателем 66 внутрь корпуса 67 этот собранный узел из трех деталей перемещается по каналу 27 колодки 24 за счет воздействий рабочего профиля копирной пластины 61 на открытый то-рец корпуса 67, при этом корпус 67 выходит из фиксирующего гнезда 28 колодки 24, освобождая место для подачи в него крышки 68. Крыщки 68 из вибробункера 8 в ориентированном положении подаются в лоток И, выходной конец которого над перегрузочным барабаном 14 перекрыт отсекателем 45 механизма блокировки 17. Когда колодка 24 проводит корпус 67 под щупом 43 механизма блокировки 17, корпус 67 поднимает щуп 43 в верхнее положение и через рычаги 44, 46 и тягу 47 отводит отсекатель 45, освобождая выход крышек 68, из лотка 11 в лунки 42 перегрузочного барабана 14, из которых крыщки 68 выпадают в фиксирующее гнездо 28 колодок 24 транспортера 3. При дальнейщем движении транспортера 3 колодка 24 подводит корпус 67, лежащий в канале 27 колодки к копирной пластине 63, а крыщку 68, лежащую в фиксирующем гнезде 28, - к пластинам 55. 56 и 59. В результате воздействия рабочего профиля неподвижной копирной пластины 63 на торец движущегося вдоль нее корпуса 64 последний перемещается по каналу 27 колодки 24 и вводится в крышку 68. При этом крышка 68 удерживается от смещения стенкой фиксирующего гнезда 28, прижимной пластиной 56 и упорной пластиной 59, а корпус прижимается к дну канала 27 прижимными пластинами 54 и 55. Собранная насадочная часть 64 автоматического щприца выводится из колодки 24 съемником 20, входящим в поперечный паз 29 колодки, и по разгрузочному лотку 19 - из устройства. Предлагаемое устройство позволяет полностью решить задачу по сборке насадочной час тн нового вида автоматического медицинского щприца. Формула изобретения Устройство для сборки насадной части авоматического медицинского шприца, содеращее транспортер с ложементами для собиаемых деталей, загрузочные узлы, установенные вдоль транспортера, механизмы блоировки, сопряженные с выходным концом поающего лотка и с ложементами транспортеpa, механизм контроля правильности ориентации детали, приспособление для сборки я разгрузочный узел, отличающееся тем, что, с целью упрощения конструкции, приспособление для сборки выполнено в виде неподвижных прижимных, упорных и копирных пластин, смонтированных над рабочей ветвью транспортера в последовательности выполнения сборочных операШ Й, прячем каждый из ложементов транспортера выполнен в виде соосных полуцилиндрических направляющих каналов и соосного с ними полуцнлиндрического фиксирующего гнезда, расположенного на стыке указанных каналов.

Источники информации, принятые во внимание при экспертизе:

1. Машина для сборки шприц-ампул тнпа AP40I фирма X, Штрунк н К°, машиностроительный завод, Кельн. Эренфельд, ФРГ, 1972.

га

г

№

I

/7..7/////////

МУ/////////

Фиг-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторно-конвейерная линия для сборки медицинской иглы однократного применения | 1990 |

|

SU1775266A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Автомат для сборки хомута из ленты | 1972 |

|

SU562358A1 |

| Устройство для установки клемм в гнезда колодки | 1982 |

|

SU1050025A1 |

| Автоматическая линия для изготовления пружин | 1980 |

|

SU929403A1 |

| Автомат для сборки тарелок и сухарей с клапанами ДВС | 1990 |

|

SU1761432A1 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| СТАНОК ДЛЯ ЗАБИВАНИЯ ГРЕБЕННЫХ ИГЛ В ИГЛОНАБОРНЫЁ ПЛАНКИ | 1970 |

|

SU278483A1 |

| Устройство для контроля электрических параметров конденсаторов | 1975 |

|

SU636700A1 |

| Устройство для установки контактов в колодки разъемов | 1988 |

|

SU1552276A1 |

Фнъ.З

ег п S3

- f ее SS

fut.f

gSS :S S$S$t$$$ m;:;

щ

щ$$$ $$§щ$ $

п

.-t A

V

Авторы

Даты

1978-07-05—Публикация

1976-07-19—Подача