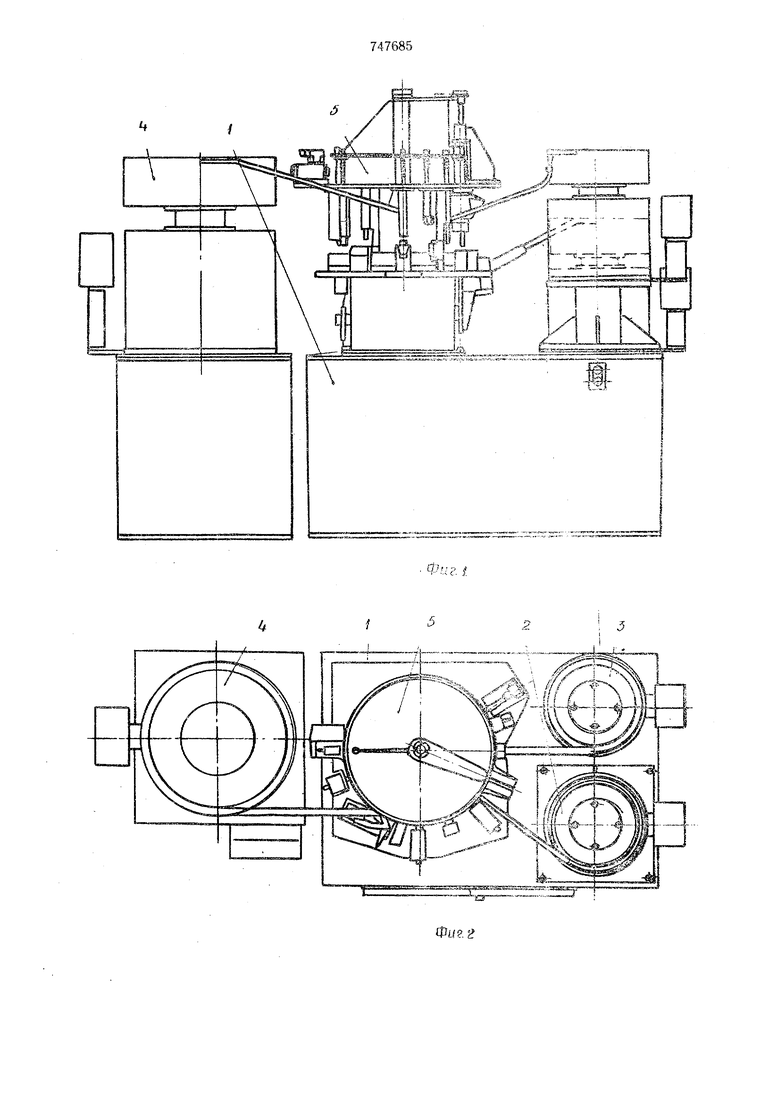

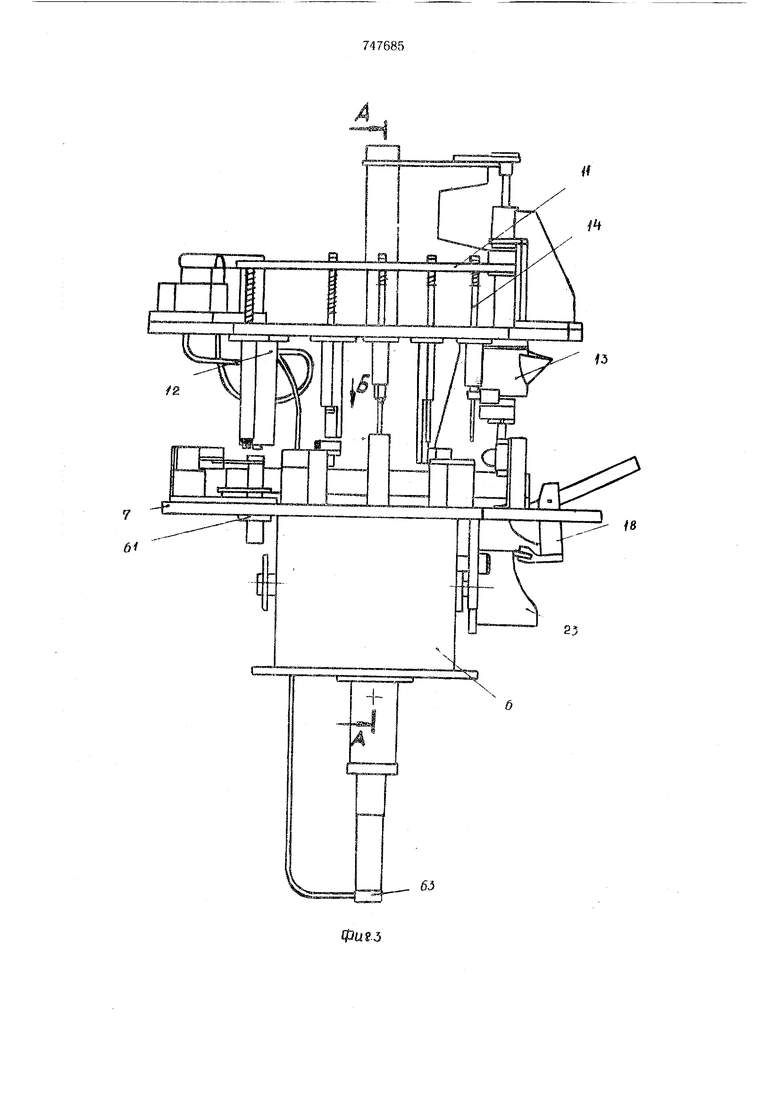

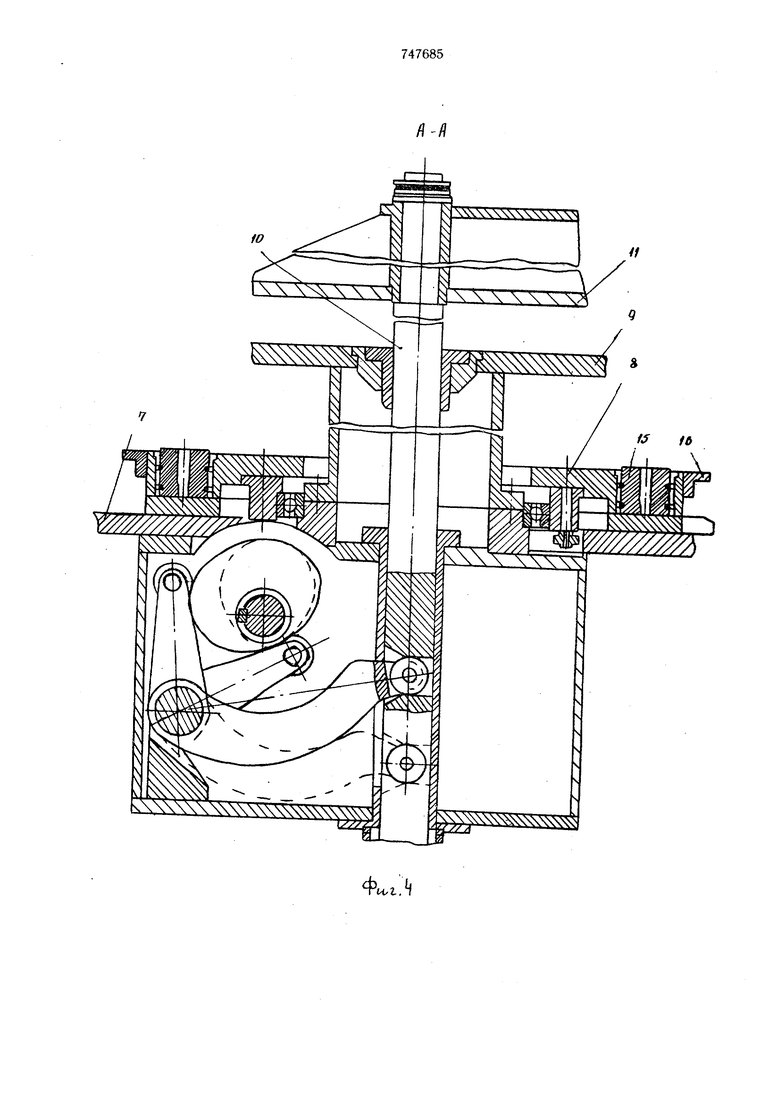

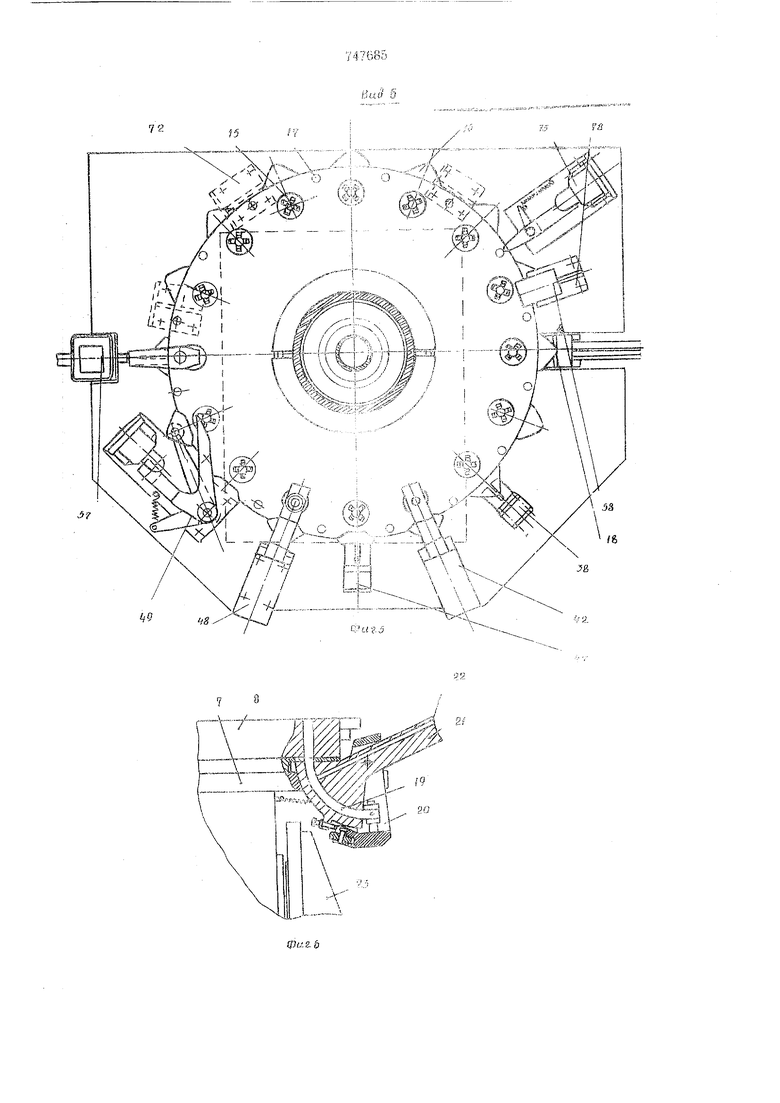

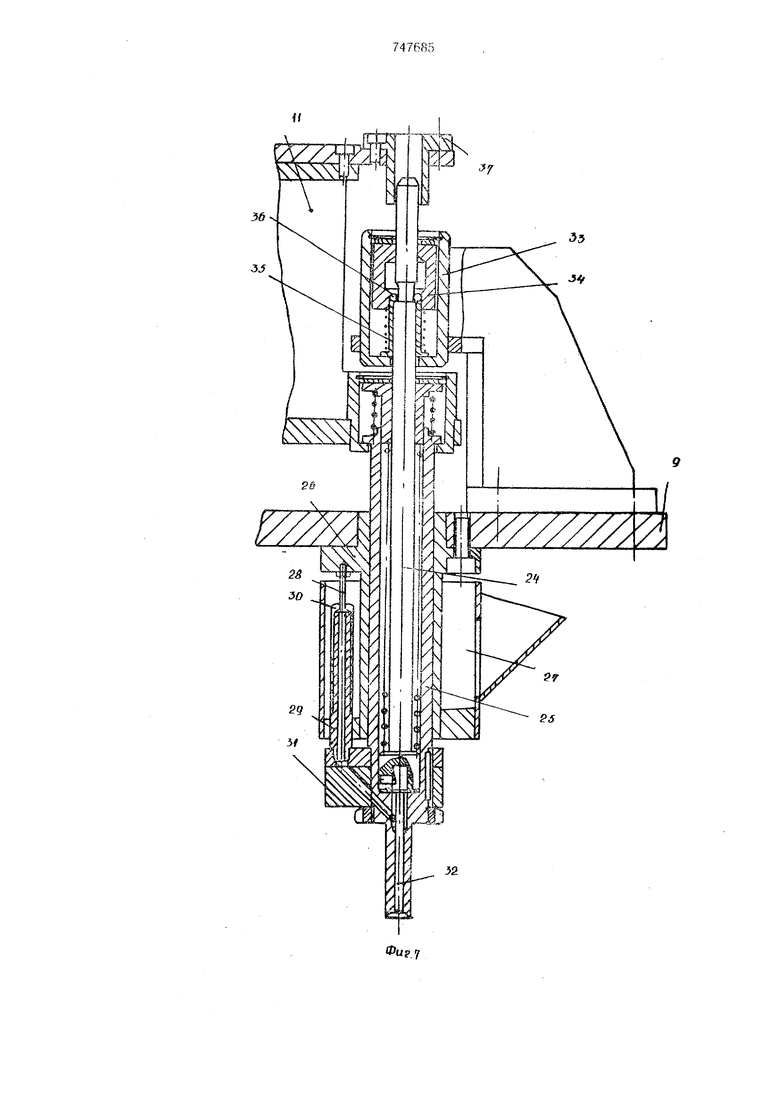

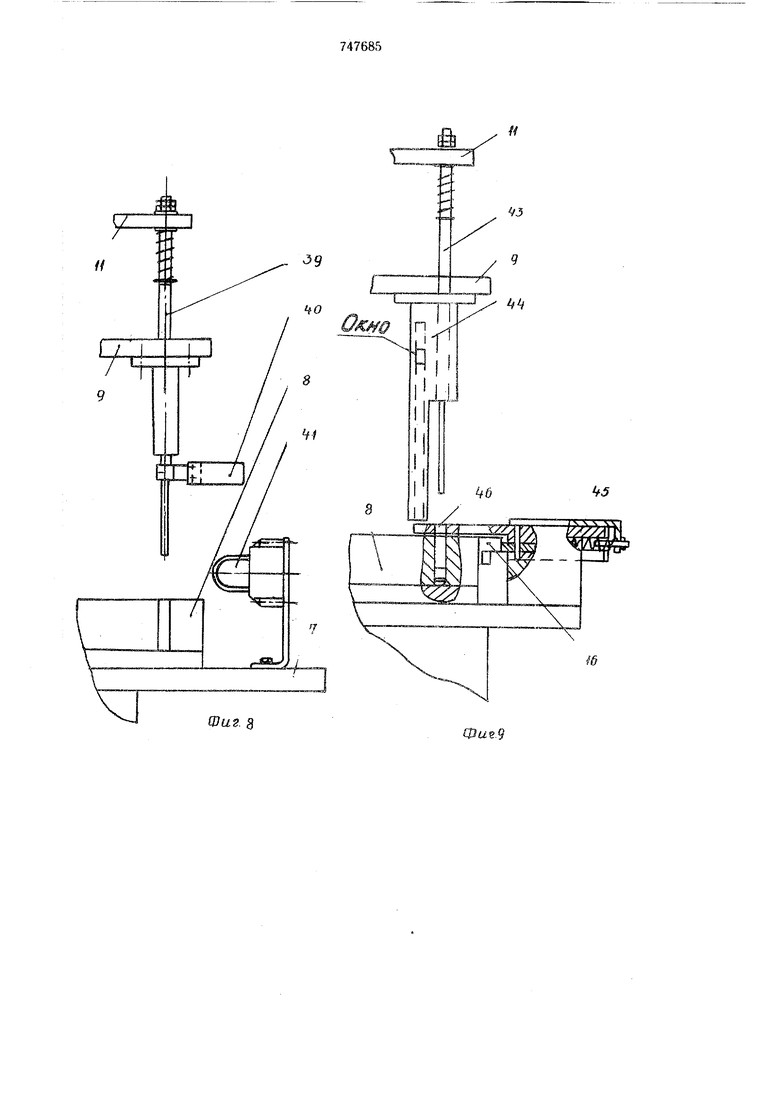

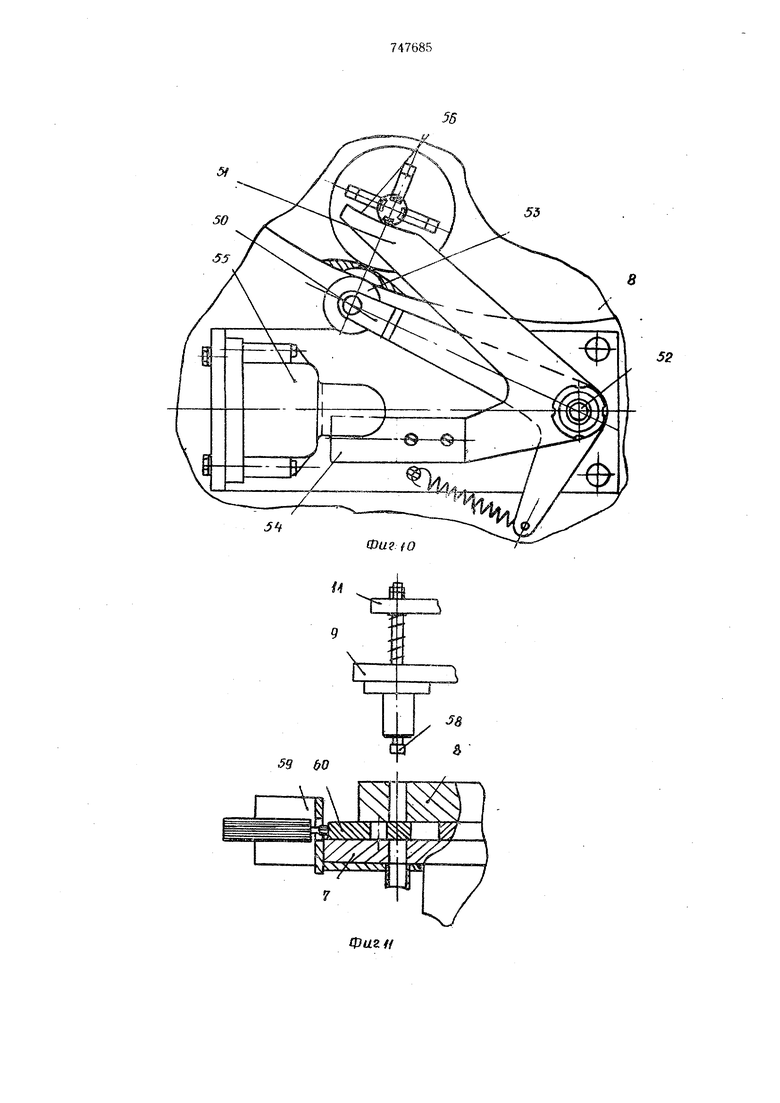

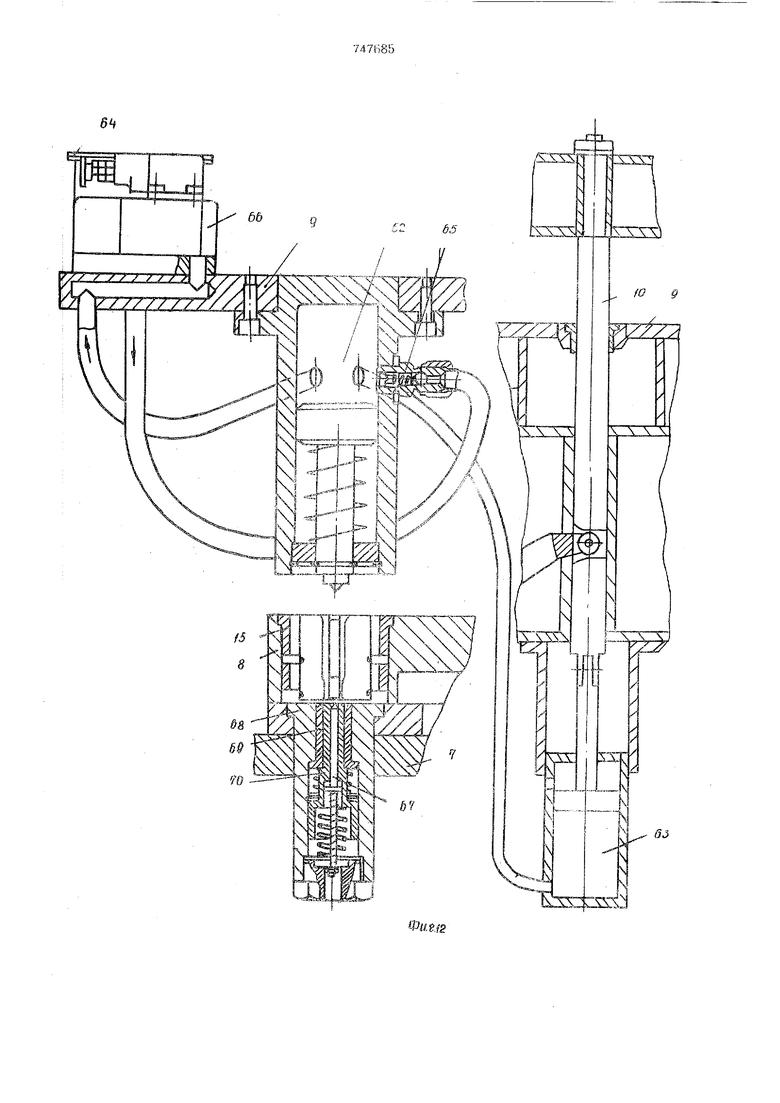

Изобретение относится к механосборочному производству, в частности, к многопозиционным автоматам для сборки узлов типа золотников. Известны структуры автоматических линий и многопозициоииых автоматов для сборки узлов изделий, содержащие расположенные в технологической последовательности вокруг транспортного средства загрузочные и сборочные устройства, контрольные механизмы и средства автоматизации управления их работой 1. Недостатками известных автоматов являются низкие производительность и качество сборки. Цель изобретения - повышение производительности и качества сборки. Для достижения указанной цели многоп1 зиционный автомат для сборки узлов типа золотников, имеюш,их гильзу, направляюш,ую, гнездо клапана и шарик с высокой производительностью и качеством, снабжен платформой и расположенным соосно транспорту средству, в частности, поворотному столу, дополнительным поворотным столом, в осевом отверстии которого смо тирована штанга, связанная одним концом с этой платформой, на которой установлены подпружиненные толкатели, а другим - с устройством для запрессовки, загрузочное устройство для шариков снабжено цангой, в отверстии которой размешена гильза, а устройство для чеканки выполнено в виде подпружиненной, несущей боек штанги, свободно расположенной в указанной гильзе. На фиг. 1 изображен автомат, общий вид на фиг. 2 - то же, на фиг. 3 -..сборочный механизм, общий вид; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - вид Б на фиг. 3; на фиг. 6 - устройство для подачи детали-гнезда клапана бустера собираемого золотника; на фиг. 7 - устройство для подачи детали-шарика и чеканки кромок отверстия гнезда клапана бустера собираемого золотника: на фиг. 8 - устройство для контроля наличия деталей-гнезда клапана и шарика; на фиг. 9 - устройство для подачи детали-направляющей бустерного клапана собираемого золотника; на фиг. 10 - устройство для контроля нааичия детали-гильзы собираемого золотника; на фиг. 11 - устройство для разбраковки некомплектных узлов; на фиг. 12 - устройство для ориентации и з.апрессовки собираемых деталей; на фиг. 13 -- устройство для разгрузки собранного узла; на фиг. 14 - запомннающее устройство; на фиг. 15 - сигнальное устройство; па фиг. 16 - устройство для во.эврата фиксатора в исходное положение. Многопозиционный автомат содержит смонтированные на станине 1 загрузочные устройства 3 виде вибробункера 2 для детали.-направляющей бустерного клапана, вибробункера 3 детали-гнезда клапана бустера и вибробуикера 4 для детали-гильзы,, соединенных лотками со сборочным .механизмом 5, выполне ным в виде поворотного стола 6 с неподвижно закреп. плитой 7, по периметру которой вокруг планшайбы 8 размещены в технологической тюследовате.ЛЕзНости сборочные устройства. На поворотном сто.ле 6закреплен стол 9, через который пропущена с возможностью вертикального неремещения штанга 10, несущая жестко прикрепленную платформу 11. Стол 9 предусмотрен для размещения занрессовочного устройства 12 и устройства 13 для чеканки. На гьчатфор.ме 11 размеи|екы подпружиненные толкатели 4. {лагилайба 8 имеет шестнадцать разжимных цанг i5, кулачков 16 и фиксаторов Г/. На первой нознции многопозип.иоиного автомата установлено устройство 18 для подачи гнезда кланана бустера, выполненное в виде ujH6epa 19, .ирно закрепленного на- рычаге 20. который также шарнирно прикреплен к корпусу 21, л естко смонтированному на плите 7. В корпусе 21 вы,полней паз 22 для перемещения детали-гнезда клапана бустера. Для включения устройства 18 в работу предусмотрен ку.лачок 23, размеще шый на валу поворотного стола 6. Над второй позицией авто.мага установлено смонтированное в столе 9 и платформе 1 устройство 13 для автоматической подачи детали-шарика и чеканки кро.мок отверстия .детали-гнез.до кланана бустера. Устройство 13 выпо. в Езкде подпружиненной гптанги 24, свободно разглещев ной в гильзе 25, имеющей возможность верTHKajibHoro пегземещеиня относительно жестко закрепленной в столе 9 втулки 26, к которой жестко прикреплен бункер 27 для шариков и упор 28, соосно которому в буи-, кере 27 размещена втулка 29 с насаженной на нее наигой 30, имеющей в верхней части конусообразное отверстие, предназначенное .для размещения одного гаарика. Втулка 29 жестко связана с пластиной 3-1, жестко прикрепленной на нижней части гильзы 25 и снабженной наклонным о.тверстием, совпадающим с нак-.1онным отверстием в самой гильзе. Нижняя.часть штанги 24 снабжена бойком 32, а вер.чпяя часть проходит через шариковый захнат, выпол1№нный в виде нодпруж.мненной относительно корпуса 33 втулки 34 с цилиндрической проточкой и 0|юрной втулки 35. На торце втулки 35 помещены шарики 36. Верхняя часть нггащн 24 размещен в жестко закрепленной на платформе И, втулке 37. Мад третьей позицией автомата установлено устройство 38 для контроля наличия . талей-гнезда клапана бустера и шарика, йЫ1;олпен11ое в виде подпружиненного от ;осительно платформы 11 толкателя 39, пропущенного через отверстие з столе 9, на котором закреплен лепесток 40. пре.,ч.назначенный для взаимодействия со смонтированным на плите 7 конечнь м выключателем 41 в момент отсутствия в цанге 15 деталигнезда клапана бустера или шарика. Над четвертой позицией установлено устройство 42 для подачи в цангу 15 деталинаправля ощей бустерного клапана. Устройство 42 выполнено в виде подпружиненного относительно платформы 1 толкателя 43, пропун1,енного через отверстие в сто.ic 9, и прикрепленно.го к нему магазина 44, соедипе ного лотком с вибробункером 2. На плите 7 размещен подпружиненный щибер 45 с отверстием 46, установленный с возможностью взаимодействия с кулачком 16. На питой позиции установлено устройСТБО 47 для контрол-я наличия в цанге 15 детали-направляющей, выполненное так же. как и устройстгю 38. На шестой позиции установлено устройство 48 для подачи в цангу 15 деталигильзы, выпол.ненное как и устройство 42. Восьмая позиция снабжена устройством 49, для контроля fIaличия детали-гильзь в цанге 15. Оно выполнено в виде жестьо связанных между собой двуплечих подпружиненных рычагов 50 и 51, посаженных свободно па ось 52. Рычаг 50 несет ролик 53, предназначенный д,ля взаимо.Г ;ействия с планшайбой 8. Рычаг 51 имеет лепесток 54 для взаимодействия с конечным выклк чателем 55 и поверхность 56 для контакта с деталью-гильзой, находящейся в цанге 15, На девятой Позиции установлено устройство 57 для разбраковк - неколплектных узлов. Устройство выполнено в виде подпружиненного относительно платформы П толкателя 58 и расположе1 иого на плите 7 электромагнита 59, связанного с шибером 60. На десятой позици установлено устройство 61 ориентации деталей, собираемого узла и устройство 12 для запрессовки .детали-гнезда клапана бустера в детальгильзу. Устройство 12 для запрессовки выполнено в виде двух ги.,(гравлда1ески взаимосвязанных цилиндров 62 и 63 причем цилиндр 62 закреплен на столе 9 соосно ориентирующему устройству 61, смонтированному в плите 7, а шток цилиндра 63 жестко связан со штангой 10. Поршневая полость цилиндра 62 соединена с бачком 64 через обратный клапан 65 и через предохранительный клапан 66.

Ориентирующее устройство 61 выполнено в виде подпружиненного конического штока 67, размещенного в концентрично расположенных в корпусе 68 конической втулки 69 и ступенчатой втулки 70.

Над тринадцатой позицией установлен подпружиненный относительно платформы 11 толкатель 71, предназначенный для удаления собранного узла из цанги 15.

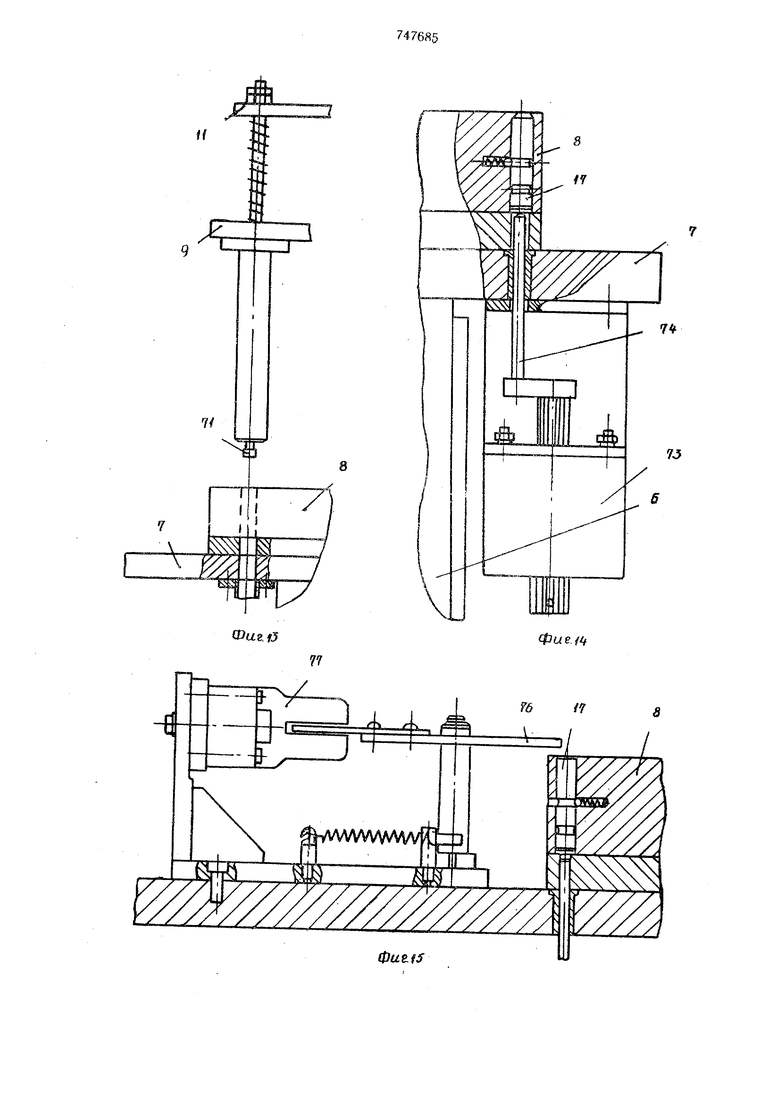

Между позициями девять и десять, одиннадцать и двенадцать, четырнадцать и пятнадцать расположены запоминающие устройства 72, выполненные каждое в виде прикрепленного, к плите 7 электромагнита 73, взаимодействующего с толкателем 74, пропущенным через отверстие в плите 7 для воздействия на фиксатор 17.

Между позициями пятнадцать и шестнадцат на плите 7 размещеносигнальное устройство 75, электрически связанное с устройством 57, для разбраковки некомплектных узлов, выполненное в виде подпружиненного рычага 76, предназначенного для взаимодействия с конечным выключателем 77 в случае контакта его с фиксатором 17.

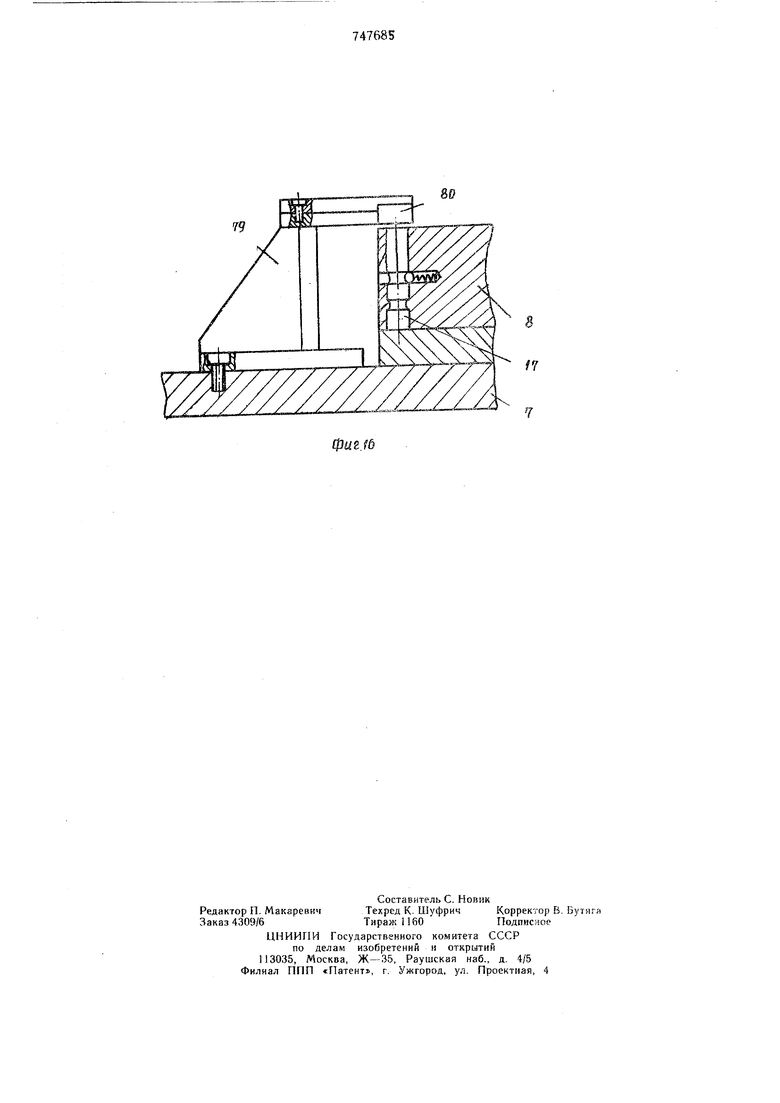

На шестнадцатой позиции установлено устройство 78, предназначенное для возврата выдвинутого фиксатора 17 в исходное положение и выполненное в виде закрепленного на кронштейне 79 кулачка 80.

Автомат работает следующим образом.

Детали собираемого узла-золотника поступают из вибробункеровВ ориентированном положении на позиции загрузки. Поворот стола 6 и планщайбы 8, а также подъем и опускание щтанги 10 осуществляется от электродвигателя (на чертеже не показан).

На первую позицию поступают из бункера 3 ориентированные детали-гнезда клапана собираемого золотника и поштучно выдаются шибером 19 в цангу 15. Шибер срабатывает от воздействия на рычаг 20 кулачка 23, размещенного на валу поворотного стола 6.

На второй позиции происходит автоматическая загрузка детали-шарик и чеканка кромок отверстия детали-гнездо клапана. После поворота стола 6 штанга 10 опускается, с ней опускаются втулка 37, гильза 25 и цанга 30 до уровня днища бункера 27, из которого один шарик западает в конусообразное отверстие цанги 30. Цанга 30 с гильзой 25 продолжает движение до упора торца гильзы 25 в собираемую деталь-гнездо клапана бустера. При этом

наклонное отверстие пластины 31 опускается ниже торца бойка 32, обеспечивая попадание шарика в гнездо клапана бустера. При дальнейшем опускании штанги 10, втулка 37 нажимает на втулку 34, которая, утопая, создает возможность для перемещения шариков 36 в цилиндрическую проточку втулки 34, освобождая штангу 24, которая под действием пружины ударяет бойком 32 по шарику и причеканивает кромку отверстия детали-гнезда клапана бустера собираемого золотника. При подъеме штанги 10 цанга 30 упирается в упор 28, который проталкивает одну деталь-шарик собираемого узла через цангу. Этот шарик проваливается в наклонное отверстие и упирается в боек, который препятствует его выпаданию из гильзы 25. В крайнем.верхнем положении штанги 24 втулка 37 освобождает втулку 34, которая под действием пружины занимает исходное положение. Шарики 36 западают в Проточку штанги 24,

0 удерживая последнюю в крайнем верхнем положении.

На третьей позиции осуществляется контроль наличия детали-гнездо клапана бусJ тера и шарик - в цанге 5. При опускании штанги 10 толкатель 39 с лепестком 40 идет вниз до упора нижнего торца толкателя в деталь собираемого узла. В случае отсутствия одной и5 деталей лепесток 40 включает конечный выключатель 41, который подает сигнал, на запоминающее устройство 72, расположенное между девятой и десятой позициями. При наличии всех деталей в цанге 15 лепесток не воздействует на выключатель 4Ь.

На четвертой позиции осуществляется подача в цангу 15 детали-направляющей бустерного клапана. Из бункера 2 направляющие попадают по лотку в магазин 44. При повороте планшайбы 8 кулачок 16 уходит, а отверстие 46 совпадает с отверстием магазина, в результате eгo направляющая западает в отверстие 46. Потом кулачок 16 воздействует на шибер 45, который перемещается до совмещения отверстия 46 с цангой 15, в которую проваливается направляющая. Толкатель 43 предусмотрен

для проталкивания направляющей, например, в случае ее перекоса.

На пятой тпозиции осуществляется контроль наличия в цанге 15 детали-направляющей. Устройство 47 подает сигнал запоминающему устройству 72 в случае отсутствия детали-направляющей в цанге 15.

На шестой позиции происходит загрузка детали-гильза из бункера 4 в цангу 15 устройством 48, работающим аналогично описанному устройству 42.

На восьмой позиции осуществляется контроль наличия в цанге детали-гильза. В случае наличия детали рычаг 51 поверхностью 56 касается ее, не позволяя лепестку 54

включить Выключатель 55. При отсутствии детали ролик 53 западает в лыску торца планшайбы 8 и лепесток 54 включает вы.ключатель 55, который подает сигнйл запоминающему устройству 72.

На девятой позиции осуществляется разработка некомплектных узлов устройством 57, получающим сигнал от устройства 75 в случае некомплектности собираемого узла. При этом включается электромагнит 59, выталкивающий шибер 60 до совмещения отверстия с цангой 15 и сбросным лотком. Некомплектный узел удаляется толкателем 58 из цанги 15. При полной комплектности собираемого узла устройства 57, 72, 75 и 78 в работе автомата не участвуют. Комплектный узел планшайбой подается на десятую позицию (ориентации и запрессовки).

При опускании штанги 10 поршень цилиндра 63 вытесняет рабочую жидкость / в поршневую полость цилиндра 62, поршень которого заходной частью попадает в собираемую деталь-гильзу. При дальнейшем перемещении гильза давит на деталь к.аапана бустера, опуская его до касания со штоком 67. Последний конической частью центрирует гнездо клапана бустера отно сительно оси устройства 61. При опускании гнезда клапана бустера и гильзы, последняя центрируется конической поверхностью втулки 29 также относительно оси устройства 61. В результате происходит взаимная ориентация собираемой детали-гильзы и гнезда клапана бустера. При дальнейшем перемещении собираемых деталей втулка 70 упирается в упор устройства 61 и осуществляется запрессовка. При достижении заданного усилия запрессовки рабочая жидкость из цилиндра 62 через клапан 66 поступает в бачок 64. При подъеме штанги 10 рабочая л идкость из бачка 64 через клапан 65 поступает в цилиндры 62 и 63, шток Цилиндра 62 занимает крайнее верхнее положение. Собранный узел перемещается на тринадцатую позицию (выгрузки)

где толкателем 7l удаляется через отверстие в плите 7 в тару. В случае подачи сигнала на устройство 72 о некомплектности собираемого узла включается электромагнит 73, который толкателем 74 выдвигает

фиксатор 17. Последний при перемещении планшайбы 8 взаимодействует с рычагом 76, включающим конечный выключатель 77, подагощий сигнал на устройство 57.

На пятнадцатой позиции осуществляется возврат фиксатора 17 в исходное поло, путем воздействия на него кулачка 80.

Формула изобретения

Многопозиционный автомат для сборки узлов типа золотникоц, имеющих гильзу, направляющую, гнездо клапана и шарик, содержащий расположенные в технологической последовательности вокруг транспортного средства, например, поворотного стола, загрузочные и сборочные устройства, в числе которых устройства для запрессовки и чеканки, контрольные механизмы и средства автоматизации управления их работой, отличающийся тем, что, с целью повышения производительности и качества сборки, он снабжен платформой и расположенным соосно поворотному столу дополнительным поворотным столом, в осевом отверстии которого смонтирована штанга, связанная одним концом с этой платформой, на которой установлены подпружиненные толкатели, а другим - с устройством для запрессовки, загрузочное устройство для шариков снабжено цангой, в отверстии которой размещена гильза, а устройство для чеканки выполнено в виде подпружиненной, несущей боек штанги, свободно расположенной в указанной гильзе.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 382494, . В 23 О. 41/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Автомат для тепловой сборки | 1976 |

|

SU560729A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Роторный автомат для сборки деталей запрессовкой | 1978 |

|

SU872171A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Многопозиционный сборочный автомат | 1989 |

|

SU1632734A1 |

фу&з

Фи.г

г

.

™IZ3

« ™ «-™ ГЖВ ««™

-VJ

9

п

fl

Il i

I .J.A

tfS

6

:ш

и

XT

фае.9

52

Фиг fO

//

F

x

7/

Ч

т

fy

-3- -J- J

--L

ywvwvyHwrtbD

w

Фи.2.15

79

.б

/7

Авторы

Даты

1980-07-15—Публикация

1978-03-31—Подача