1

Изобретение касается обработки металлов давлением и, в частности, к инструменту для гофрирования металлических трубок.

Известно устройство для гофрирования металлических трубок, содержащее инструмент для оформления впадин гофров и инструмент для оформления выступов гофров. Однако известным устройством не может быть обеспечено формование волнообразных гофров с минимальным утонением трубки.

Предлагаемое устройство отличается тем, что инструмент для оформления впадин гофров выполнен в виде приводного кольца, охватывающего трубку с зазором и установленного с возможностью перемещения перпендикулярно ее оси, и двух приводных роликов, установленных с возможностью встречного перемещения, а инструмент для оформления выступов гофров выполнен в виде приводных разъемных кассет, охватывающих трубку по впадинам и установленных с возможностью встречного перемещения, и приводного ролика, установленного с возможностью радиального перемещения.

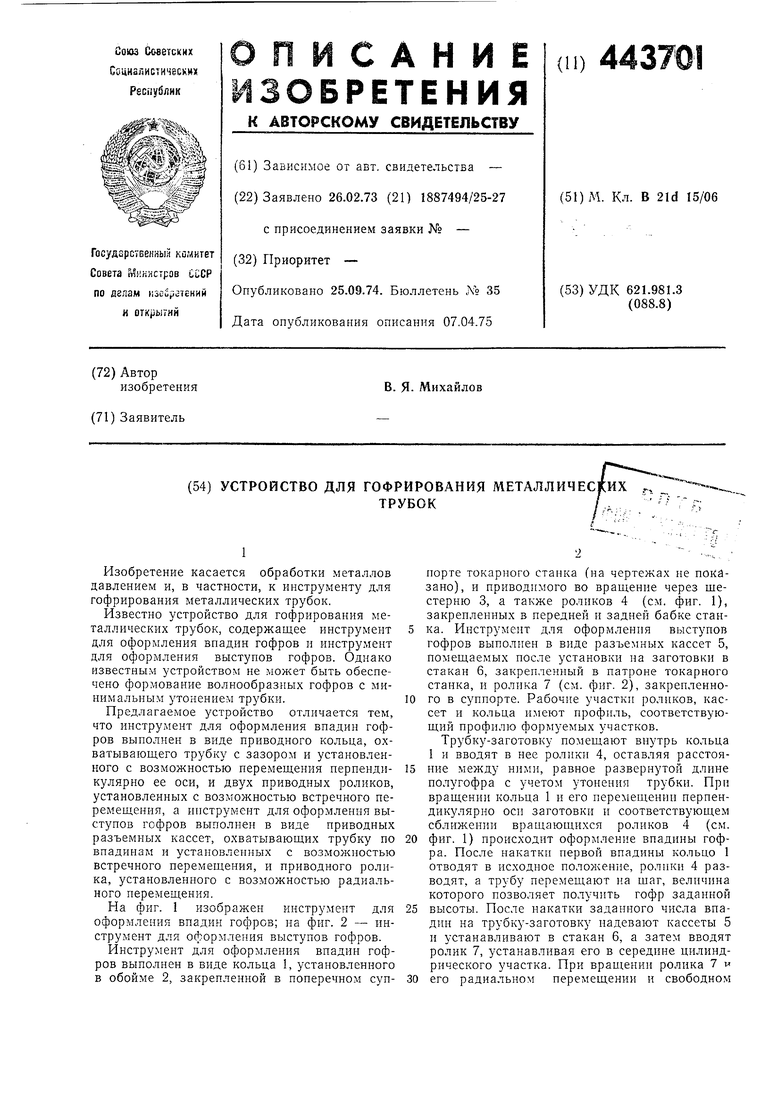

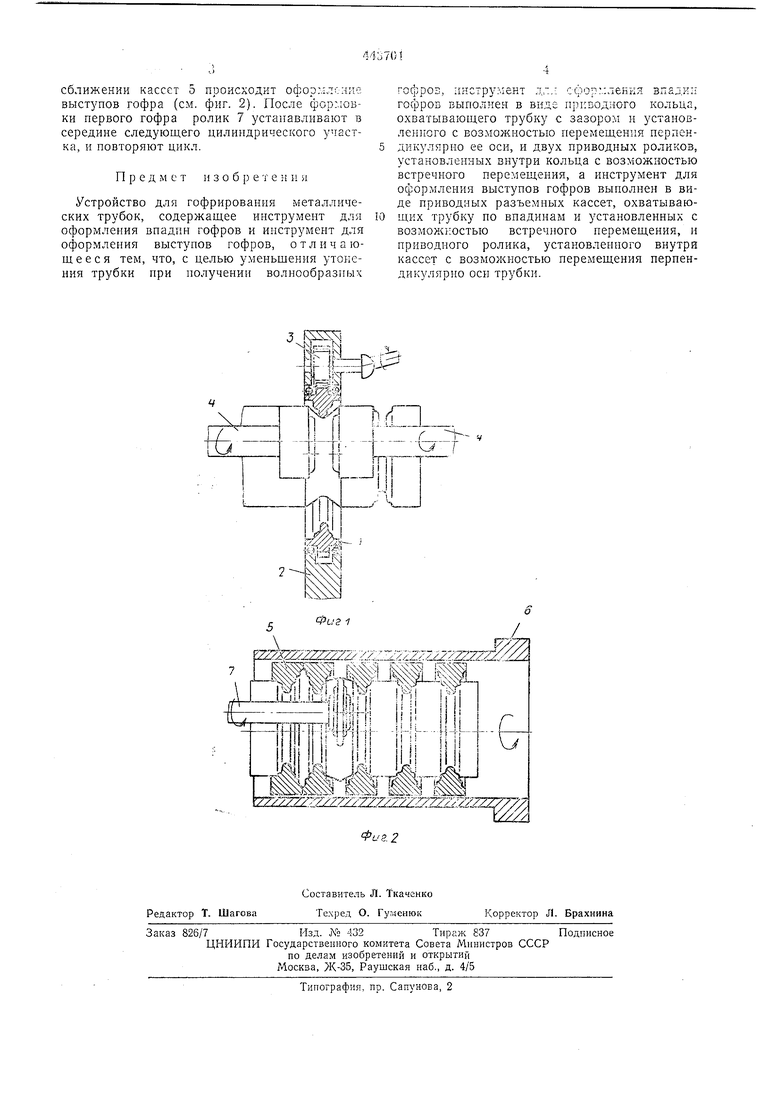

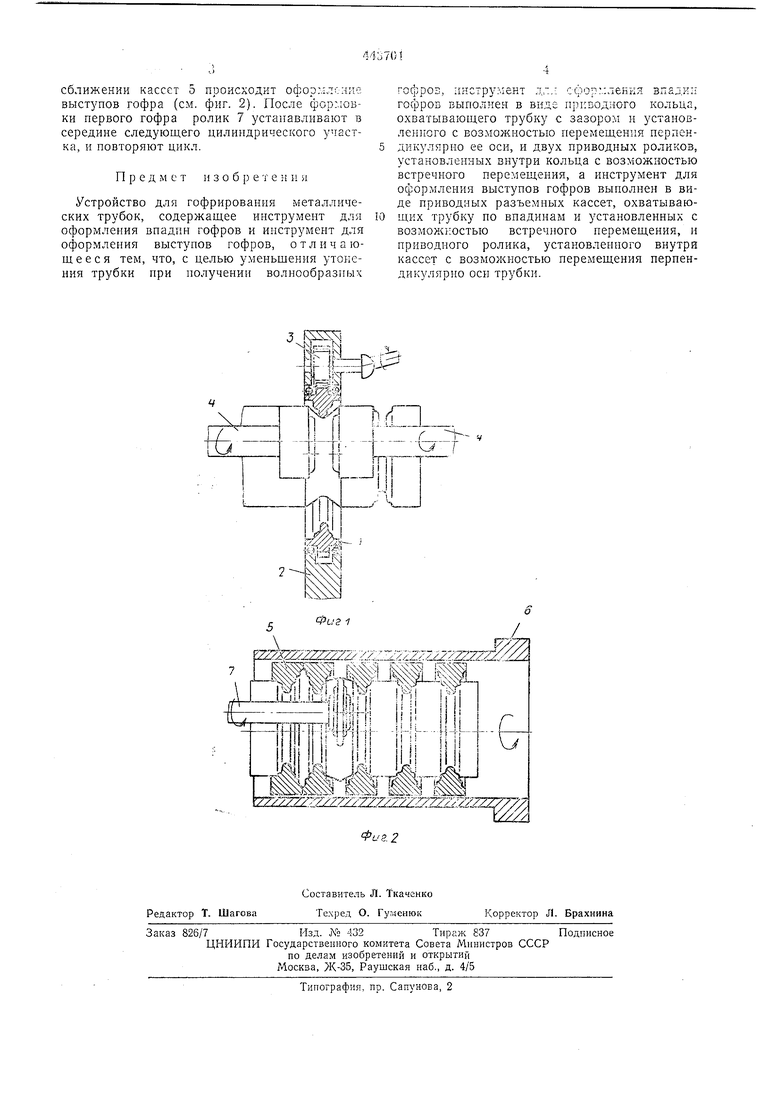

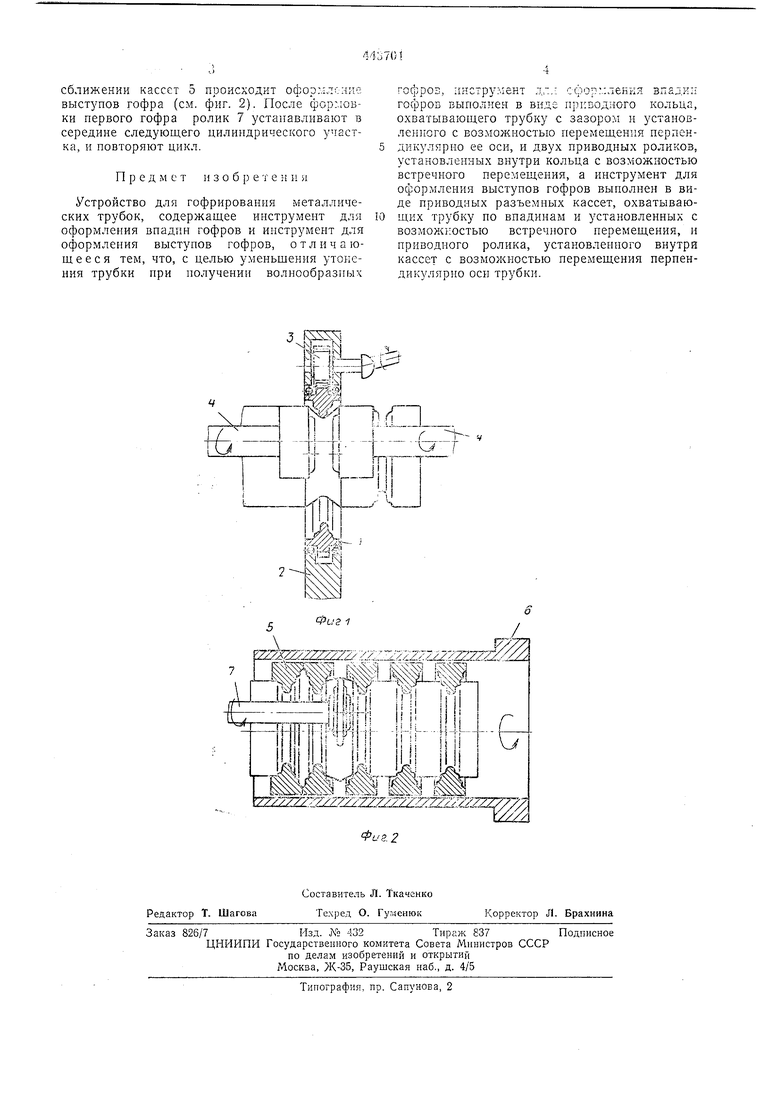

На фиг. 1 изображен инструмент для оформления впадин гофров; на фиг. 2 - инструмент для оформления выступов гофров.

Инструмент для оформления впадин гофров выполнен в виде кольца 1, установленного в обойме 2, закрепленной в поперечном суппорте токарного станка (на чертежах не показано), и приводимого во вращение через щестерню 3, а также роликов 4 (см. фиг. 1), закрепленных в передней и задней бабке станка. Инструмент для оформления выступов гофров выполнен в виде разъемных кассет 5, помещаемых после установки на заготовки в стакан 6, закрепленный в патроне токарного станка, п ролика 7 (см. фиг. 2), закрепленного в суппорте. Рабочие участки роликов, кассет и кольца имеют профиль, соответствующий профилю формуемых участков.

Трубку-заготовку помещают впутрь кольца I и вводят в нее ролики 4, оставляя расстояние между ними, равное развернутой длине полугофра с учетом утонения трубки. При вращении кольца 1 и его перемещенип перпендикулярно оси заготовки и соответствующем сближении вращающихся роликов 4 (см.

фиг. 1) происходит оформление впадины гофра. После накатки первой впадины кольцо 1 отводят в исходное положение, ролики 4 разводят, а трубу перемещают на щаг, величина которого позволяет получить гофр заданной

высоты. После накатки заданного числа виаД1П1 на трубку-заготовку надевают кассеты 5 и устанавливают в стакан 6, а затем вводят ролик 7, устанавливая его в середине цилиндрического участка. При вращенин ролика 7 и

его радиальном перемещении и свободном

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ, ПРЕДПОЧТИТЕЛЬНО ЖАРОВОЙ, ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ, ПРЕДПОЧТИТЕЛЬНО ЖАРОВЫХ, СТАН ДЛЯ ГОФРИРОВАНИЯ ТРУБЧАТЫХ ЗАГОТОВОК, ПРЕДПОЧТИТЕЛЬНО ПРИ ИЗГОТОВЛЕНИИ ЖАРОВЫХ ТРУБ, УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО РАЗОГРЕВА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ТРУБЫ ПРИ ПРОКАТКЕ ЕЕ ГОФР, ГОФРИРОВАННАЯ ТРУБА, ПРЕДПОЧТИТЕЛЬНО ЖАРОВАЯ | 2004 |

|

RU2330743C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1998 |

|

RU2176168C2 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ КАНАВОК | 1973 |

|

SU385661A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТР^^БЧАТЫХ ДЕТАЛЕЙ С ВИНТОВЫМИ ГОФРАМИ | 1969 |

|

SU239185A1 |

| Способ изготовления сильфонов и устройство для его осуществления | 1982 |

|

SU1094647A1 |

Авторы

Даты

1974-09-25—Публикация

1973-02-26—Подача