1

Изобретение относится к способу получения фторалкенов.

Иа®естен способ получения фторалкенав дегидрогалоидированием фторхлоралканов при повышенной температуре. Процесс проводят 8 реакторе с лоперечным щелевидным сечением, пиролизные газы охлаждаются у одной из стеноК реактора, находящейся напротив натретой поверхности.

Влускная газовая труба, расположенная у одной из стенак реактора, служит для предварительного напрева поступающего реакционного газа и для охлаждения горячего пиролизного газа.

Однако при этом способе реакционное пространство и, следовательно, поверхйость реактора используются неполностью. Только третья часть поверхности используется для активной реакции.

С целью .повышения производительности предлагается процесс проводить в реакторе, разделенном сегментными перегородками. Желательно пиролизный -газ последовательно пропускать через отдельные сегменты и при переходе в новый сегмент изменять напра1вление движения на противоположное.

Реакцию проводят при 500-1100°С, преимущественно при 800-,1000°С. Оптимальный

предел температур оп1ределяется веществом, подвергаемым пиролизу. Способ может осуществляться при различных давлениях, преимущественно 500-1000 MiM рт. ст. Не обязательно предварительно подогревать поступающий газ, для чего может быть использована энергия выходящего горячего пиролизного газа.

Среднее время пребывания реакционного газа в реакционном пространстве (0,05-10 сек, преимущественно 0,2-Q сек) определяется энергией расщепления.

Под временем пребывания имеется в виду отношение объема реактора к .количеству реахционного газа, дозированного за единицу времени при нормальных условиях.

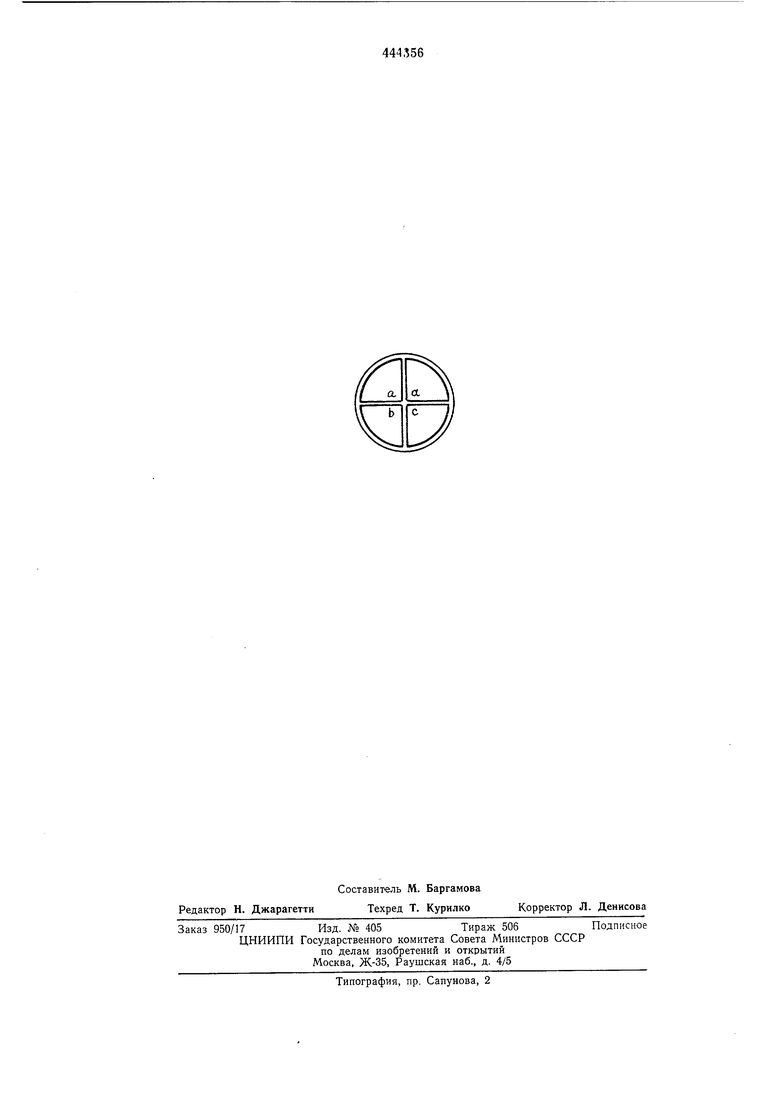

На чертеже изображен сегментный реактор, поперечное сечение.

Реакционный газ подается к сегменту а и проходит остальные сегменты 8, с и d в любой последовательности по всей длине сегментного реактора. При входе в новый сегмент поток идет преимущественно в радиальном направлении. Площади поперечного сечения и число отдельных, дополняющих друг друга сегментов .могут быть разными. Перегородки находятся рядом и связаны с нагретой поверхностью стенки. Реактор может быть также

оборудован резистивным нагревом или индукционной нагревательной установкой.

Положение сегментов по отношению один к другому, а также их внешняя форма не влияют на процесс.

С номощью сегментного реактора -при получении фторалкенов может быть значительно повышена производительность и увеличены используемое -пространство и время. Так, использование реакционного пространства и времени лри .получении 1,1-дифторэтилена может составлять 8-20-кратное увеличение, а при .получении тетрафторэтилена - 10-18KjpaTHoe увеличение. При этом конверсия используемых продуктов повышается при сохранении селективности, .например конверсия повышается более чем вдвое при дегидрохлорирО вании монохлО|рдифторметана в тетрафторэтилен.

Сегментные реакторы могут подвергаться дополнительному нагреву во внутреннем прост1ранстве.

Процесс может проводиться в присутствии катализаторов, ускоряюш,их реакцию, например окислов металлов любой формы, металлов, их сплавов, каталитически действуюших неметаллов и их сплавов. Сегментный реактор или его внутренние стенки могут быть выполнены из 1материало1В, которые применимы в качестве наполнителя реактора. Для этой цели используют нИКель, медь, платину и сплавы этих металлов с другими металлами.

Пример 1. Через сегментный реактор с четырьмя сегментами и объемом реактора 427 пропускали 5600 г (55,72 моля) 1-хлор-1,1-дифторэтана при 980°С. Сегментный реактор снаружи по всей длине равномерно нагревали реверсивным нагревом. Температуру определяли термоэлементом в середине нагревательного устройства за пределами реакционного оространства.

Пиролизные газы нейтрализовали водой и разбавленным раствором гидроокиси шелочного металла и после просушки обычными осушителями концентрировали в автоклаве. Состав пиролизного газа, вес. % (моль) 1,1-Дифторэтилен 98,5 (55,15) 1-Хлор-1,1-дифторэтан 1,1 ( 0,39) 1,1-Хлорфторэтилен 0,4 ( 0,18).

Это соответствует конверсии 99,3% и селективности 99,7%. Производительность поверхности 4,64 г/час-см, использование пространства и времени 8,26 г/час-см.

Пример 2. Через описанный в примере 1 сегментный реахтор ори 980°С пропускали 9000 г (104,05 моля) монохлордифторметана в час. Температуру определяли термоэлементом в середине нагревательного устройства за пределами реакционного пространства. Пирслизные газы нейтрализовали водой и разба1Вленным раствором гидроокиси ш,елочного металла и после просушивания обычными осулителями конденсировали в сильно охлажденном автоклаве.Состав ашролизного газа, вес. % (моль) Тетрафторэтилен40,5 (27,2)

Монохлордифторметаи 53,4 (41,4) Другие компоненты6,1.

Это соответствует конверсии 60,2% и селективности . Производительность поверхности 3,57 г/час-см, использование пространства и времени 6,36 г/час-см.

Пример 3. Через сегментный реактор, описанный в примере 1, цри 980°С пропускали 8900 г (55,7 моля) трифторметана в час. Температуру опредляли термоэлементом в середине нагревательного устройства за пределами реакционного пространства. Пиролизные газы нейтрализовали интенсивной промывкой водой и после просушивания обычными .осушителями конденсировали в сильно охлажденном автоклаве.

Состав пиролизного газа, вес. % (моль) Гексафторэтая2,61

Трифторметан39,50 (17,71)

Тетрафторэтилен13,11 ( 4,12)

Другие компоненты с низкой температурой кипения2,25

Гексафторпропилен32,60 (681)

Октафтордиклобутан 0,80 Компоненты, кипящие при высокой температуре9,13. Это соответствует конверсии 68,2% и селективности 75,5% по отношению к образовавшимся молЯМ тетрафторэтилена и гексафторпропилена. Производительность поверхности 1,89 г/час-см, использование пространства и времени 3,36 г/час-см.

Пример 4. Через сегментный реактор, описанный в примере 1, нри 980°С пропускали 8000 г (79,60 моля) 1-хлор-1,Ьдифторэтана в час. С помощью индукционной установки повышенной частоты производили равпомерный нагрев по всей длине. Температуру онределяли оптическим пиро.метром в середине сегментного реактора. Пиролизные газы нейтрализовали (ВОДОЙ и разбавленным раствором гидроокиси щелочного металла и после просушивания обычными осушителями конденсир01вали в автоклаве.

Состав пиролизного газа, вес. % (моль) 1,1-Дифторэтилен97,5 (78,26)

1,1-Хпорфторэтилен0,5 ( 0,32)

1-Хлор-1,1-дифторэтан 2,0 ( 1(02). Это соответствует конверсии 98,7% и селективности 99,6%. Производительность поверхности 6,58 г/час-см, использование пространства и времени 11,73 г/час-см.

Пример 5. Через описанное в примере 4 реакционное устройство при 980°С пропустили 14500 г (167,67 -моля) монохлордифторметана в час. Пиролизные газы обработали по примеру 2.

Состав пиролизного газа, вес. % (моль) Тетрафторэтилен39,5 (42,06)

Монохлордифторметан 50,4 (62,05) Другие компоненты10,1.

Это соответствует конверсии 63% и селеТСТИ1ВНОСТИ 79,6%. Производительность поверхности 5,53 г/час-см, использование пространства и времени 9,85 г/час-см.

Пример 6. Через реакционное пространство, описанное в примере 4, при 980°С про пускалИ 5700 г (81,4 моля) трифторметана в час. Пиролизные газы нейтрализовали интенси вной промывкой водой и после просушивания обычными осушителями конденсировали в сильно охлажденном автокла-ве.

Состав пиролизного газа, вес. % (моль)

Гексафторэтан

3,42

31,00 (19,7) Трифторметан

7,23 ( 3.,2) Тетрафторэтилен Другие компоненты,

ки1пящие при низкой

2,19

температуре

(12,2) 41,13 Гексафторпронилен О кта ф то р ЦИКло бут а н 0.90 Компоненты, кипящие

при высокой темпе14,13.

ратуре

Это соответствует конверсии 75,8% и селективности 69,7% в отношении образо вавшихся молей Тетрафторэтилен и гексафторпропилена. Производительность поверхности 2,83 г/час-см, использование оространства 5 и времени 5,04 г/час-см.

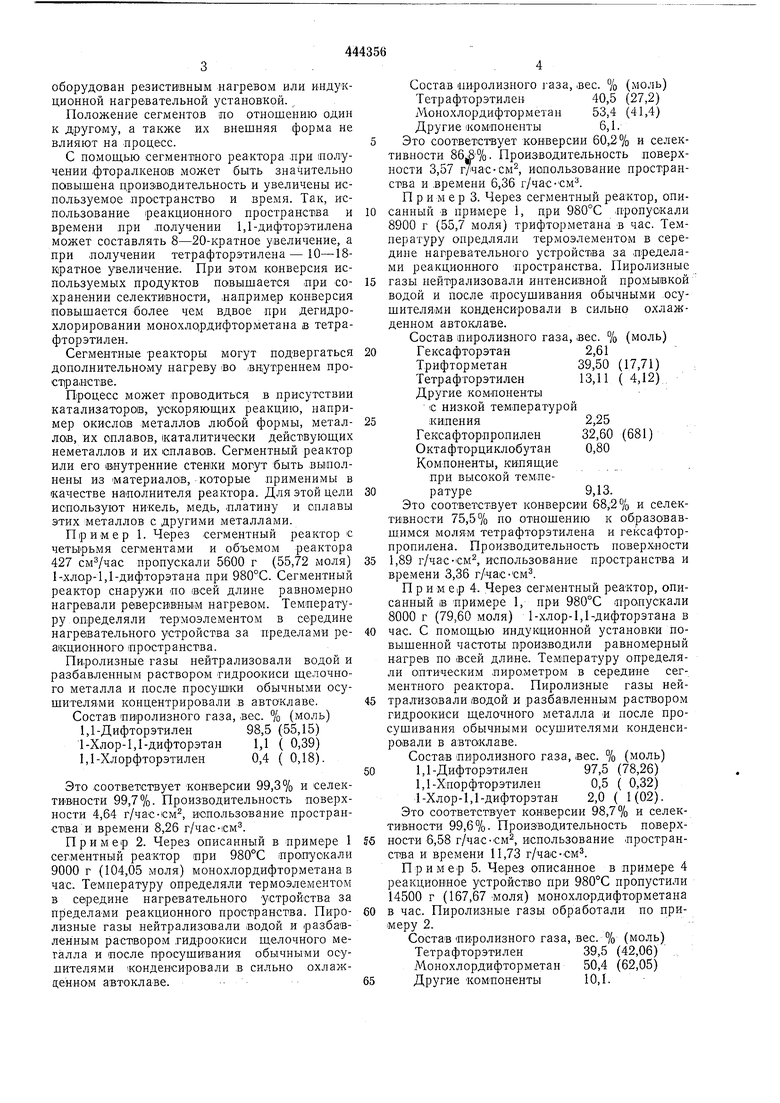

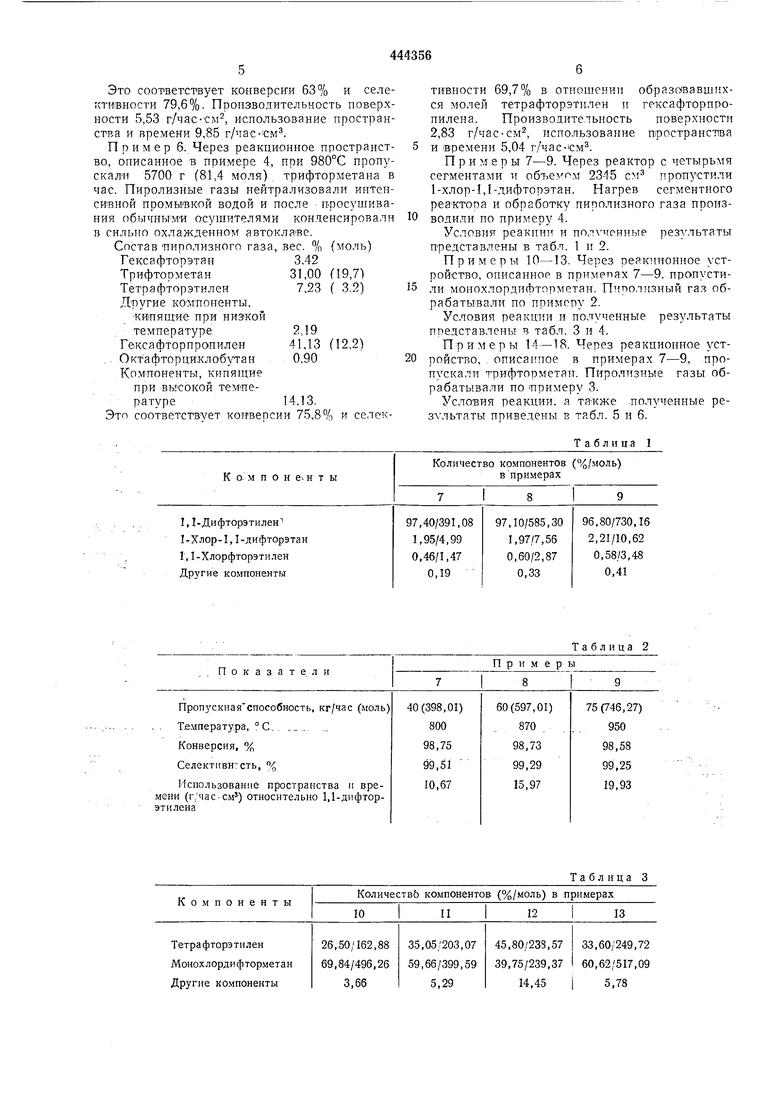

Примеры 7-9. Через реактор с четырьмя сегментами и объемом 2345 см пропустили 1-хлор-1,1-дифторэтан. Нагрев сегментного реа ктооа и обработку пиролизного газа произ0водили по примеру 4.

Условия реакции и полученные результаты представлены в табл. 1 и 2.

Примеры 10-13. Через реакционное устройство, описанное в примепах 7-9. пронусти5 ли монохлордифтпрметан. Пиполизный газ обрабатывали по примеру 2.

Условия реакции и полученные результаты представлены в табл. 3 и 4.

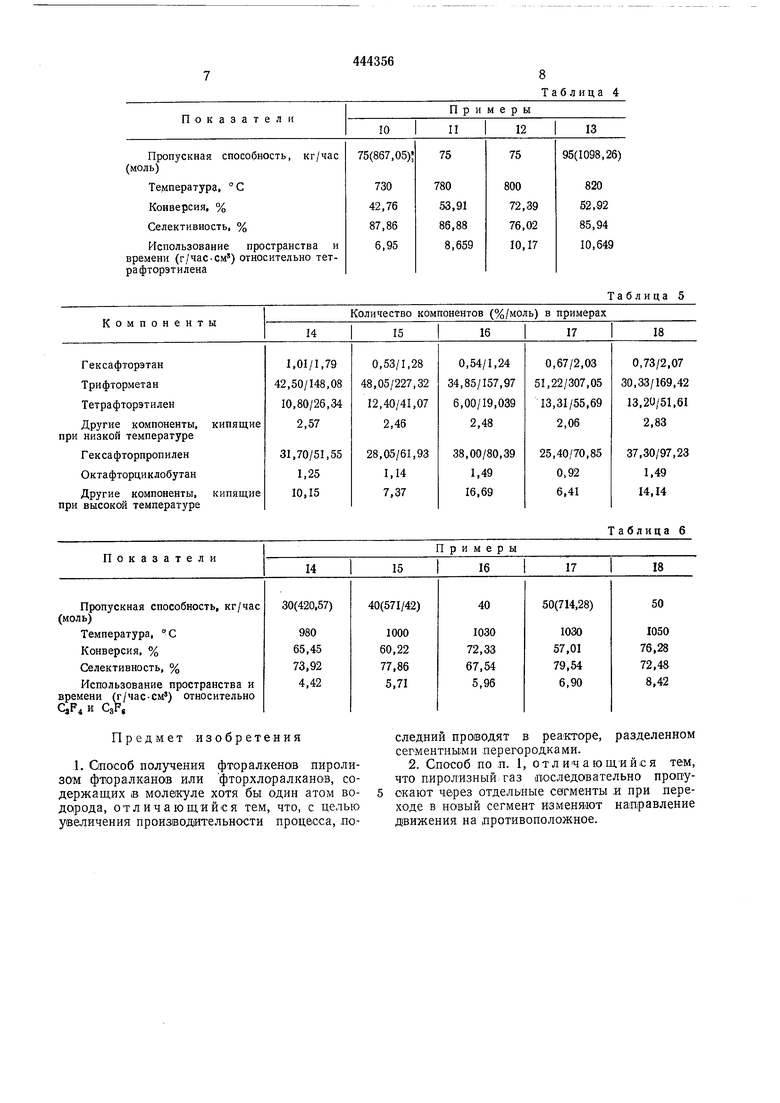

Примеры 14-18. Через реакционное устройство, , описанное в примерах 7-9, пропускали трифторметан. Пиролизные газы обрабатывали по примеру 3.

Условия реакции, а также .полученные резлльтаты приведены в табл. 5 и 6.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетрафторэтилена | 1975 |

|

SU565909A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1993 |

|

RU2049085C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОР-3,3-ДИХЛОРПРОПАНА И 1,1,2,2,3-ПЕНТАФТОР-1,3-ДИХЛОРПРОПАНА | 1991 |

|

RU2041193C1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТРИФТОРЭТИЛЕН | 2014 |

|

RU2669280C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1-ДИФТОРХЛОРЭТАНОВ | 2012 |

|

RU2526249C2 |

| Способ получения спиртов и/или простых эфиров | 1972 |

|

SU442592A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ | 1993 |

|

RU2043328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДДУКТОВ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ И ОЛЕФИНОВ | 1997 |

|

RU2181114C2 |

| ПРОЦЕСС ПОЛУЧЕНИЯ 2-ХЛОР-3, 3, 3-ТРИФТОРПРОПЕНА (HCFO 1233XF) ФТОРИРОВАНИЕМ ПЕНТАХЛОРПРОПАНА В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2585672C2 |

Таблица 2

Таблица 3

Предмет изобретения

Таблица 6

следний пр01водят в реаКторе, разделенном сегментными перегородками.

Авторы

Даты

1974-09-25—Публикация

1969-12-26—Подача