Известна установка для обработки металла, состоящая из футерованной центровой, иглеющей токоподводящий металлический Kosyx, и кристаллизатора.Кокух центровой имеет погружаеьшй в шлак наконечник для подвода тока в ввнну, Струя металла, проходящая в канале центровой, электрически изолирована от токоведущего кожуха.ОбраОотка металла в такой установке производится за счет дробления стру инертным газом на выходе из цннтровой и воздействия электрических возникающих между отдельнытж струиками металла.

Однако при этом металл может затвердевать на стенках канала центровой, для предотвращения чего приходится разливать металл с высокой скоростью. Брызги металла, возникающие при дроблении струи газом, иногда достигают стенок кристаллизатора и тем самырл ухудшают качество поверхности слитка.

Отличительной особенностью

предлагаемой установки является то, что футеровка центровой выполнена из токопроводшцего материала и снабжена водоохлаждаемым экраном, установленным в зоне дробления струи металла газом;

Благодаря выполнению футеровки жз токопроводшцего материала, ток подводится в ванну струей металла. Прохождение тока по струе обеспечивает дополнительный нагрев металла, устраняя тем саглым его затвердевание на стенках канала центровой Наличие в установке водоохлаждаемого экрана предотвращает попадание капель металла на стенки кристаллизатора.

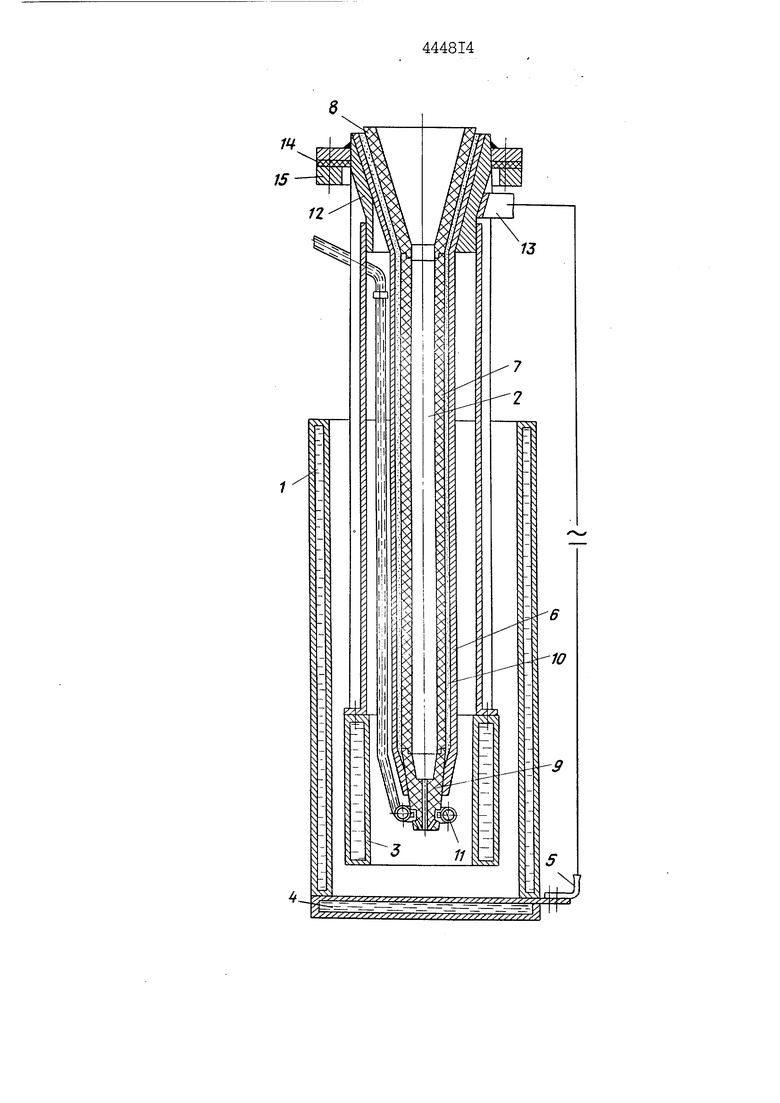

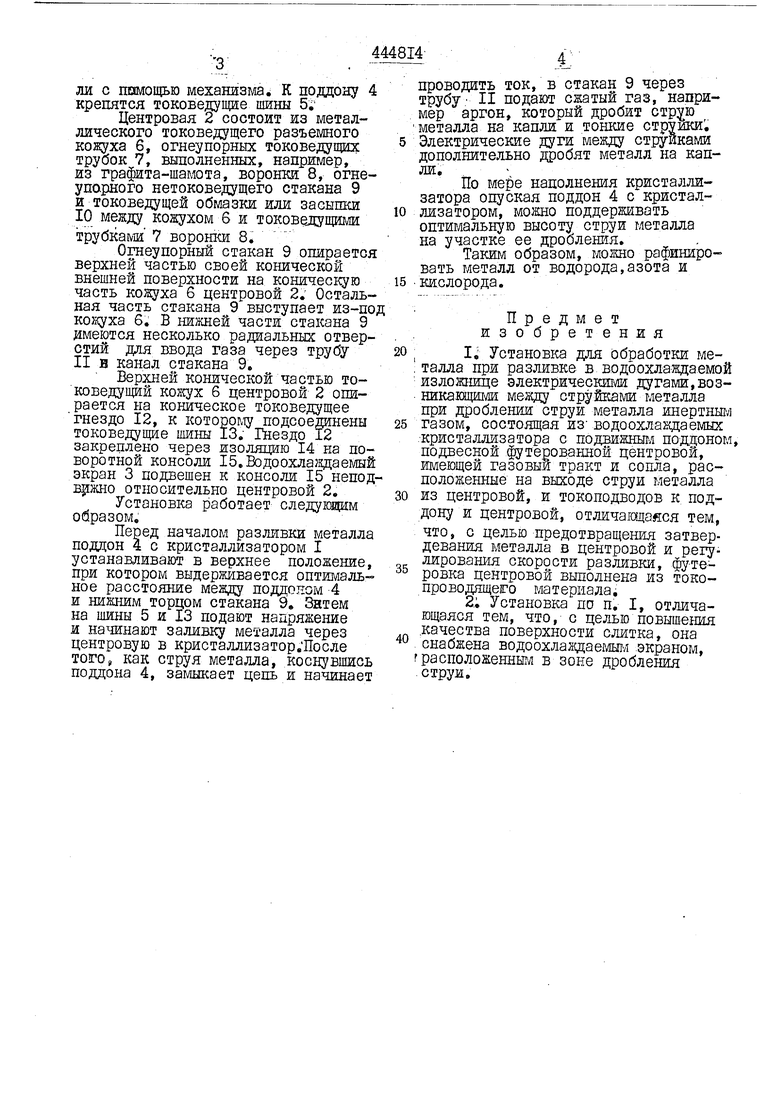

На чертеже изображена предлагаемая установка дая обработки металла при разливке.

Установка состоит из кристаллизатора (или изложшщы) I, центровой 2 и экрана 3. Кристаллизатор I установлен на металлическом водоохлаждаемом поддоне 4, имеющем возможность перемещения по вертика3

ли с гшмощью механизма. К поддону 4 крепятся токоведущие шины 5;

Центровая 2 состоит из металлического токоведущего разъемного кожуха 6, огнеупорных токоведущих трубок 7, выполненных, например, из графита-шамота, воронки 8, огнеупорного нетоковедущего стакана 9 и токоведущей обмазки или засыпки

10между кожухом 6 и токовелущими

трубками 7 Борошш 8.

Огнеупорный стакан 9 опирается верхней частью своей конической внешней поверхности на коническую часть койуха 6 центровой 2 Остальная часть стакана 9 выступает из-под кожуха 6. В нижней части стакана 9 имеются несколько радиальных отверстий для ввода газа через трубу

11в канал стакана 9,

Верхней конической частью токоведущий коясух 6 центровой 2 опирается на коническое токоведущее гнездо 12, к которому подсоединены токоведущие шины 13. Гнездо 12 закреплено через изоляцию 14 на поворотной консоли 15.Водоохлагкдаемый экран 3 подвешен к консоли 15 неподв|1жно относительно центровой 2.

Установка работает следущим образом.

Перед началом разливки металла поддон 4 с кристаллизатором I устанавливают в верхнее положение, при котором выдерживается оптимальное расстояние между поддоном 4 и нижним торцом стакана 9, Знтем на шины 5 и 13 подают напряжение и начинают заливку ме-халла через центровую в кристаллизатор.После TorOs, как струя металла, коснувшись поддона 4, замыкает цепь и начинает

444814

4

проводить ток, в стакан 9 через трубу II подают сжатый газ, например аргон, который дробит металла на капж и тонкие струйки. Электрические дуги между струйками дополнительно дробят металл на капли,

По мере наполнения кристаллизатора опуская поддон 4 с кристалжзатором, можно поддерживать оптимальную высоту струи металла на участке ее дроблешш.

Таким образом, можно рафинировать металл от водорода,азота и кислорода.

Предмет зобретения

И

I; Установка для Обработки ме0талла при разливке в водоохлаодаемой изложнице электрическими дугами,возникащими между струйками металла при дроблении струи металла инертныгл газом, состоящая из-во до охлаждаемых

5 .кристаллизатора с подвижныгл поддоном, подвесной футероваьшой центровой, имеющей газовый тракт и сопла, расположенные на выходе струи металла из центровой, и токоподводов к под0дону и центровой, отличащаяся тем, что, с целью предотвращения затвердевания металла в центровой и регулирования скорости разливки, фу-те5ровка центровой выполнена из токопро водящего ма т ериала.

2; Установка по п. I, отличающаяся тем, что, с целью повышения .качества поверхности слитка, она снабжена водоохлаждаеглытл .экраном, fрасположенным в зоне дробления струи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления струи металла | 1980 |

|

SU958036A1 |

| Устройство для защиты струи металла | 1985 |

|

SU1338964A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| ВСЕСОЮЗНА?! | 1973 |

|

SU378418A1 |

| Устройство для защиты металла от вторичного окисления на машине непрерывного литья | 1981 |

|

SU954160A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2080206C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2284243C2 |

| Устройство для обработки жидкого металла | 1983 |

|

SU1157078A1 |

Авторы

Даты

1974-09-30—Публикация

1969-07-14—Подача