1

Изобретение относится к металлypvгии, в частности к непрерывной разливке стали в крупные слитки и заготовки.

Известно устройство для дробления металла в процессе разливки, содержащее ковш с разливочным стаканом и электроды для прсшускания тока через струю. Дробление осуществляется за , счет дуг, возникающих между отдельными струйками металла 1} .

Наиболее близким к предлагаемому . по технической сущности и достигаемому положительному эффекту является устройство для дробления струи металла, разливаемого в водоохлаждаемую изложницу электрическими дугами, возникающими между струйками металла при дро5 лении струн и инертным газом. Устройство содержит футерованную разливочную Трубу с газопроводом и соплами для подачи распыляющего газа и токопроводы для пропускания тока через электропро.-Одиую футеровку разливочной трубы Е 2 .

Недостатком известных зчзтройств является невозможность дробления струи до состояния аэрозоля. Кроме того, возникающие электрические дуги вызывают дополнительный paiaorpes металла.

Цель изофетения - повышение эффективности дробления струи и качества слитка.

fOУказанная цель достигается тем,

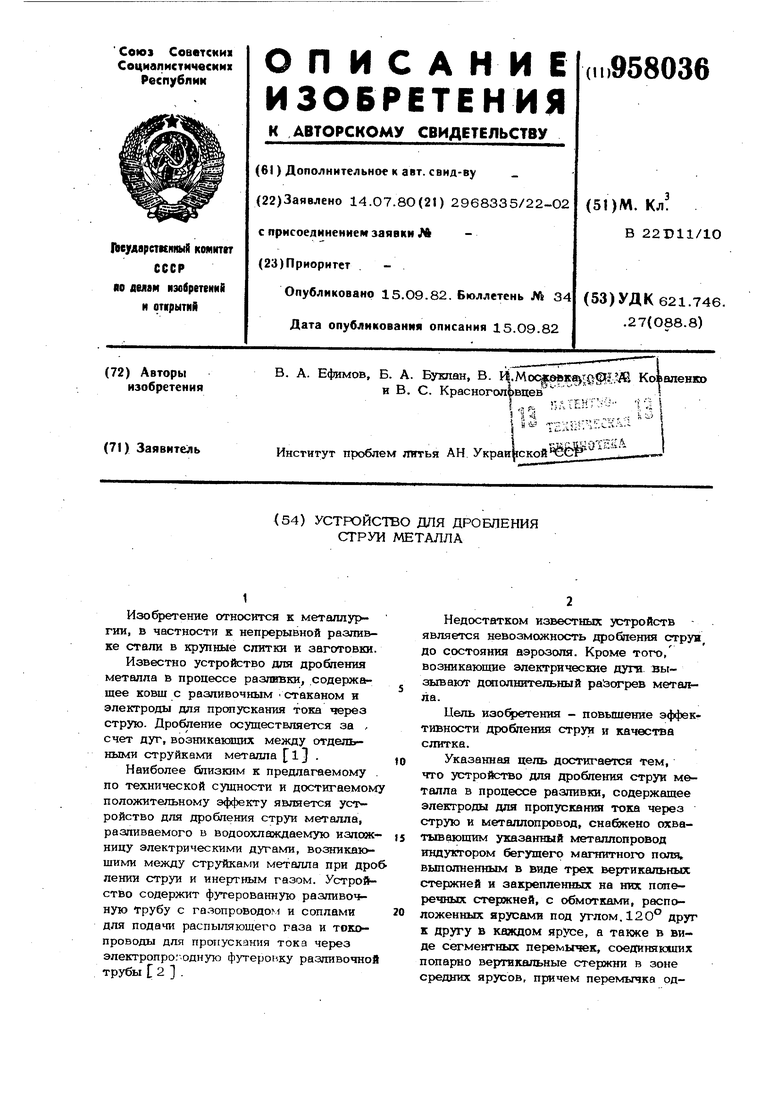

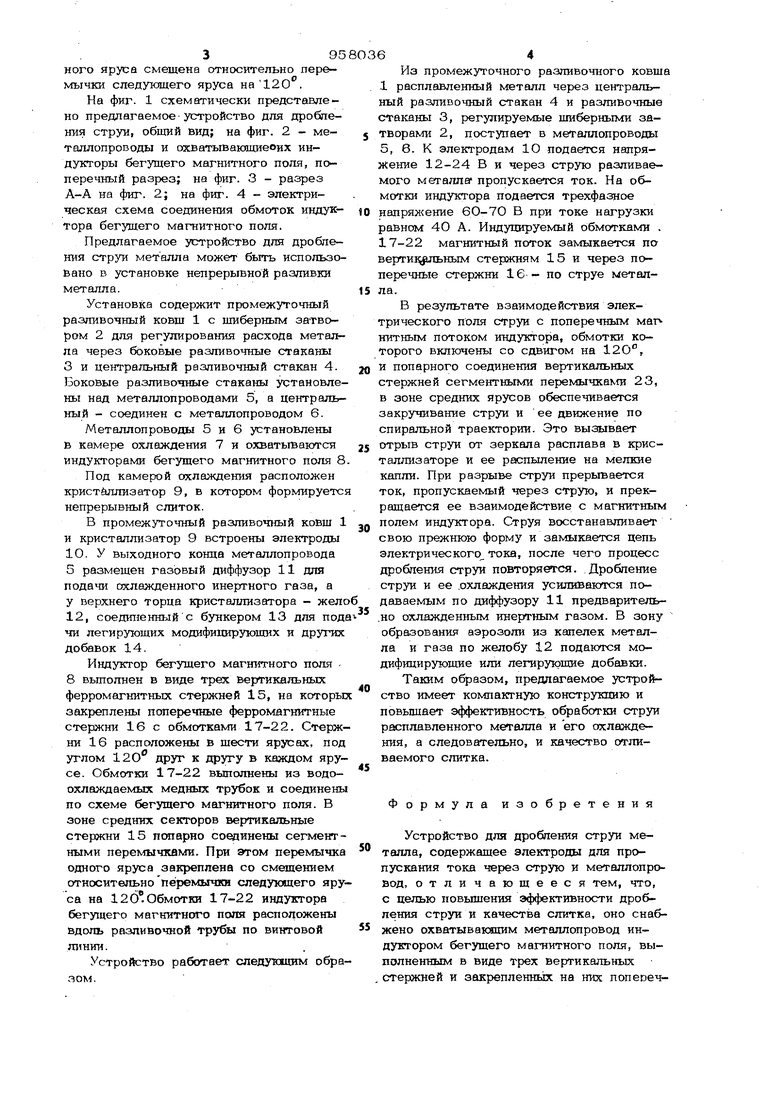

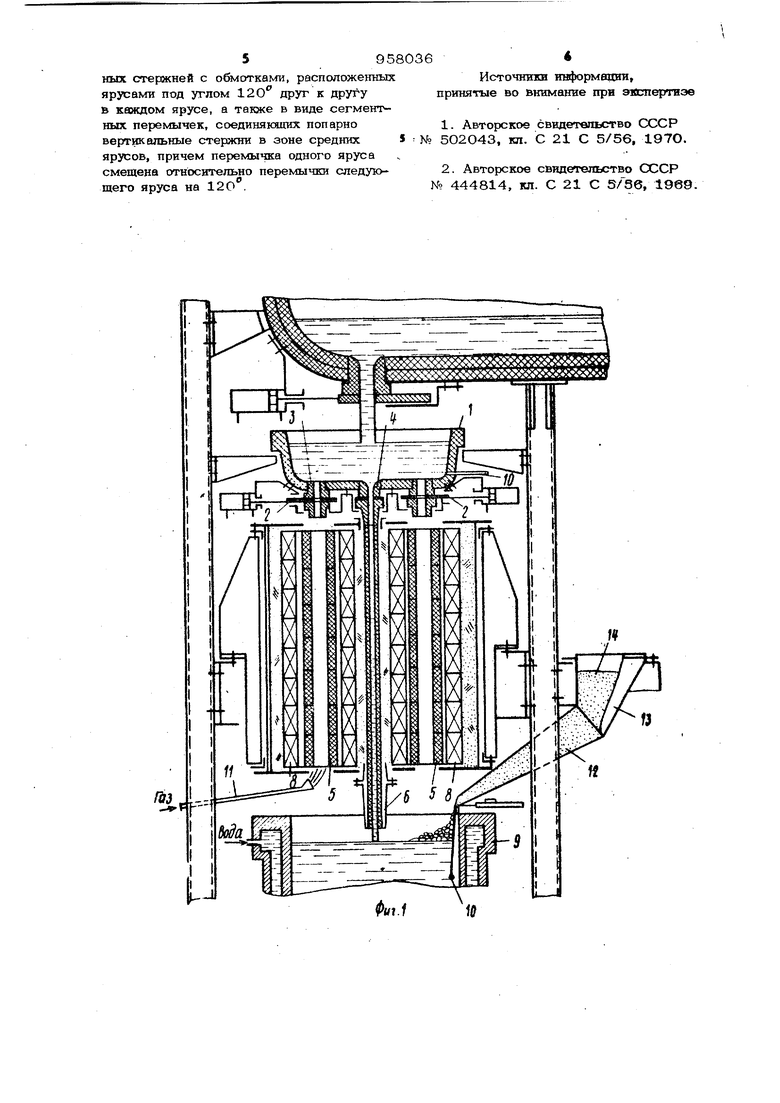

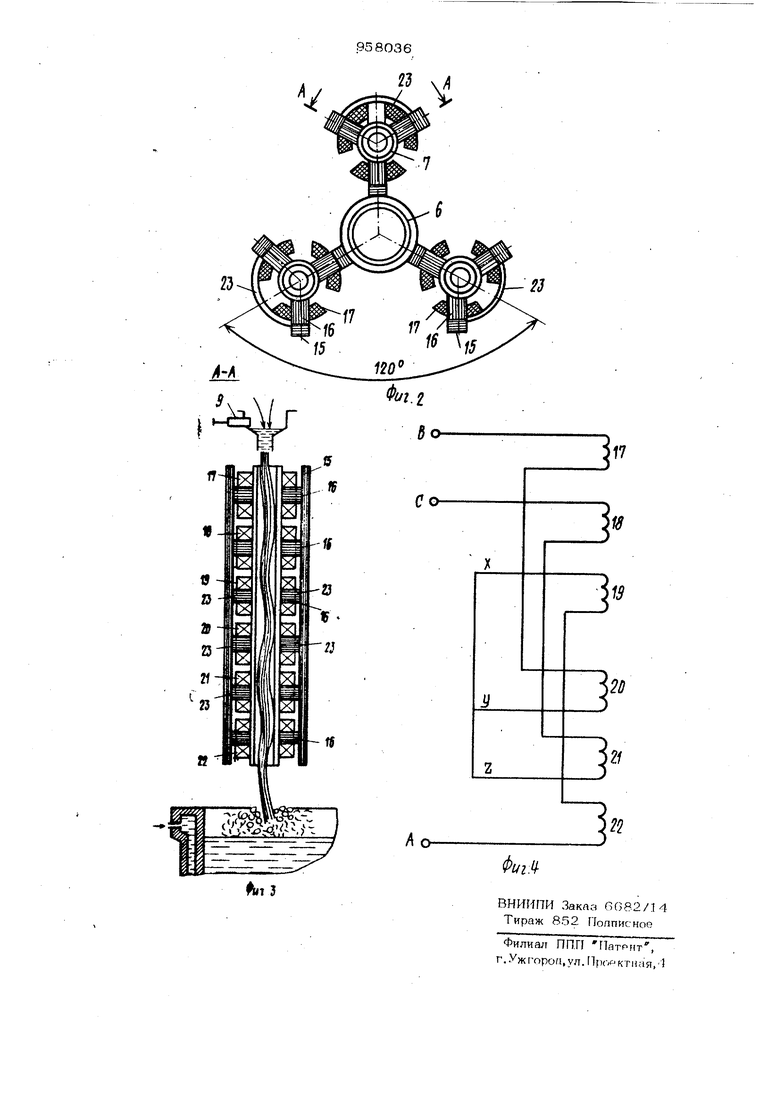

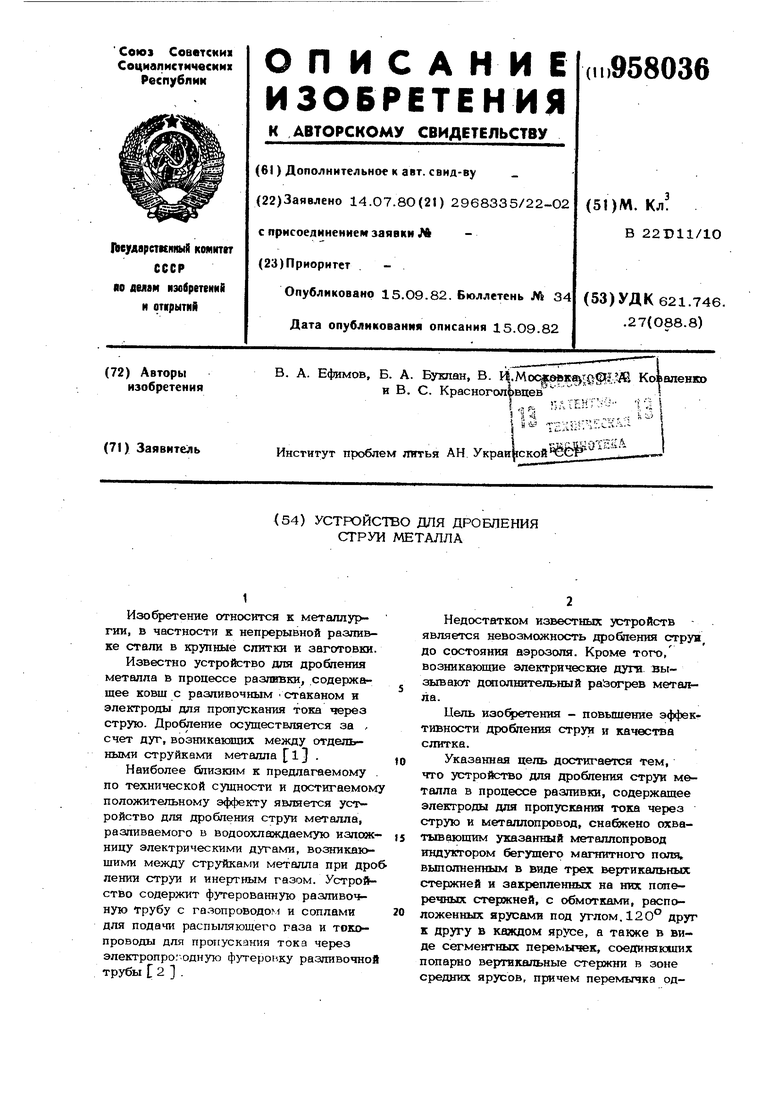

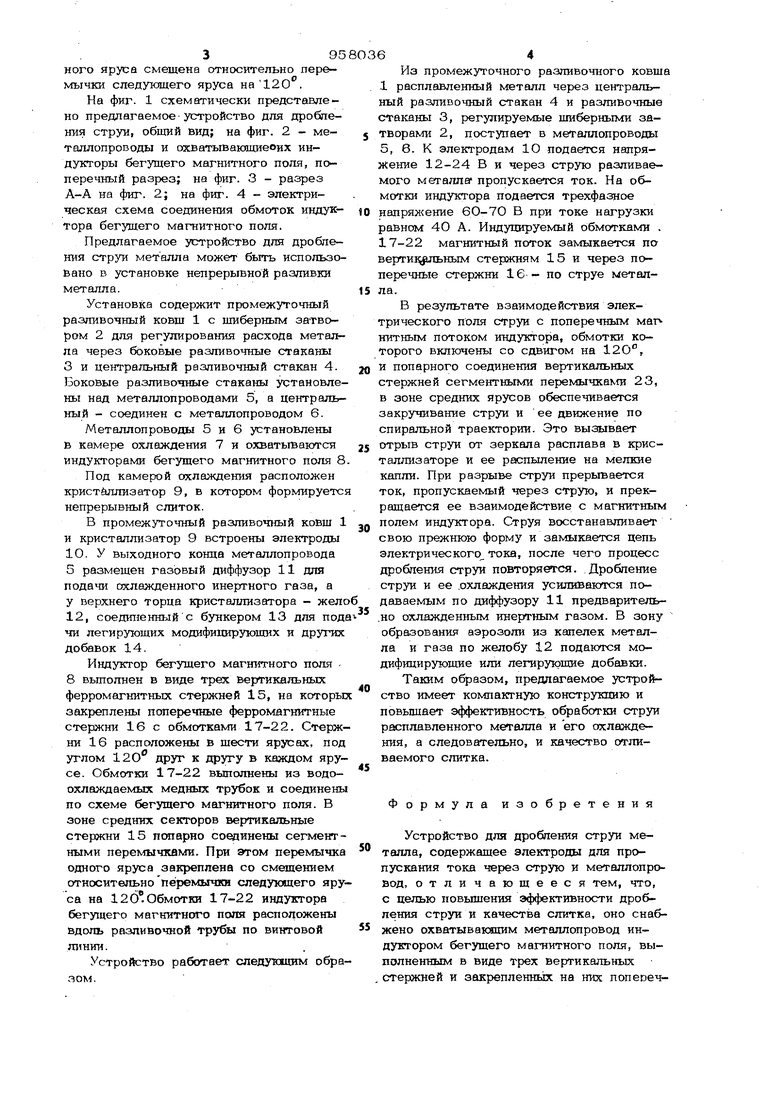

что устройство для дробления струи металла в процессе разливки, содержащее электроды для пропускания тока через струю и металлопровод, снабжено охва15 тывающим указанный металлопровод тздукгором бегущего магнитного поля, выполненным в виде трех вертикальных стержней и закрепленных на них поперечных стержней, с обмотками, распо20 ложенных ярусами под углом. 120° друг к другу в каждом ярусе, а также в виде сегментных перемычек, соединяющих попарно вертикальные стержни в зоне средних ярусов, причем перемычка одного яруса смещена относительно перемычки следующего яруса на 120 . На фиг. 1 схематически прюдставлено предлагаемое-устройство для дробления струи, общий вид; на фиг. 2 - ме таллопроводы и охватывающиеоих индукторы бегущего магнитного поля, поперечный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - электрическая схема соединения обмоток индуктора бегущего магнитного поля. Предлагаемое устройство для дробления струи металла может быть использо вано в установке непрерывной разливки металла.Установка содержит промежуточный разливочный ковш 1 с щиберным затвором 2 для регулирования расхода металла через боковые разливочные стаканы 3 и центральный разливочный стакан 4. ТЗоковые разливочные стаканы установле ны над металлопроводами 5, а центральный - соединен с металлопроводом 6. Металлопроводы 5 и 6 установлены в камере охлаждения 7 и охватьтаютсл индукторами бегущего магнитного поля 8 Под камерой схклаждения расположен крист&ллизатор 9, в котором формируетс непрерывный слиток. В промежуточный разливочный ковщ 1 и кристаллизатор 9 встроены электроды 10. У выходного конца металлопровода 5 размещен газовый диффузор 11 для подачи охлажденного инертного газа, а у верхнего торца кристаллизатора - жел 12, соединенный с бункером 13 для под чи легирующих модифихшрующих и других добавок 14. Индуктор бегущего магнитного поля 8 вьшолнен в виде трех вертикальных ферромагнитных стержней 15, на которы закреплены поперечные ферромагнитные стержни 16с обмотками 17-22. Стерж ни 16 расположены в щести ярусах, под углом 120 друг к другу в каждом ярусе. Обмотки 17-22 выполнены из водо- охлаждаемых медных трубок и соединены по схеме бегущего магнитного поля. В зоне средних секторов вертикальные стержни 15 попарно соединены сегментными перемычками. При этом перемычка одного яруса закреплена со смешением относительноперемычки следующего яру са на 120°. Обмотки 17-22 индуктора бегущего магнитного поля расположены вдоль разливочной трубы по винтовой Устройство рабсхтает следующим обра зам. Из промежуточного разливочного ковша .1 расплавленный металл черюз центральный разливочный стакан 4 и разливочные стаканы 3, регулируемые шиберньп ги затворами 2, поступает в металлопроводы 5, 6. К электродам 10 подается напряжение 12-24 В и через струю разливаемого металл ас пропускается ток. На обмотки индуктора подается трехфазное напрял ение 60-70 В при токе нагрузки равном 4О А. Индуцируемый обмотками . 17-22 магнитный поток замыкается по верти1 рльным стержням 15 и через поперечные стержни 16 - по струе металла. В результате взаимодействия электрического поля струи с поперечным мар нитным потоком индуктора, обмотки которого включены со сдвигом на 120°, и попарного соединения вертикальных стержней сегментными перемычками 23, в зоне средних ярусов обеспечивается закручивание струи и ее движение по спиральной траектории. Это вызывает отрыв струи от зеркала расплава в кристаллизаторе и ее распыление на мелкие капли. При разрыве струи прерывается ток, пропускаемый через струю, и прекращается ее взаимодействие с магнитным полем индуктора. Струя восстанавливает свою прежнюю форму и замыкается цепь электрического тока, после чего процесс дробления струи повторяе гся. Дробление струи и ее .охлаждения усиливакггся подаваемым по диффузору 11 предваритеяь.но охлажденным инертным газом. В зону образования аэрозоли из капелек металла и газа по желобу 12 подаются модифицирующие или легирующие добавки. Таким образом, предлагаемое устройство имеет компактную конструкцию и повьшает эффективность обработки струи расплавленного металла и его охлаждения, а следовательно, и качество отливаемого слитка. Формула изобретения Устройство для дробления струи металла, содержащее электроды для пропускания тока через струю и металлопровод, отличающееся тем, что, с целью повышения эффективности дробления струи и качества слитка, оно снабжено охватывающим металлопровод индуктором бегущего магнитного поля, выполненным в виде трех вертикальных стержней и закрепленных на них попеоечных стержней с обмотками, расположенных ярусами под углом 120 друг к другу в каждом ярусе, а также в виде сегмент ных перемычек, соединяющих попарно вертикальные стержни в зоне средних5

ярусов, причем перемычка одного яруса смещена относительно перемычки следующего яруса на 120 .

Источнюси информация, принятые во внимание при эиспертиэе

1,Авторское свидетельство СССР

№ 502043, кл. С 21 С 5/56, 197О.

2.Авторское свидетельство СССР

№ 444814, кл. С 21 С 5/36, 1989.

Авторы

Даты

1982-09-15—Публикация

1980-07-14—Подача