Известен способ получения катализатора для синтеза аммиака путем плавления , содержащей окислы железа и промоторы. По известному способу исходную шихту предварительно формуют в стержни, етужащие электродами для создания электрической дуги, в пламерш которой плавится катаяизаторная масса и затем подвергается грануляции.

Недостатками известного способа является сложность аппаратурного и технологического оформления и недостаточно высокое качество получаемого катализатора из-за ВОЗМОЖРЮСТИ его загрязнения.

Цель изобретения - разработка такого сп способа получения катализатора, который характеризовался бы простотой выполнения и хорошим качеством получаемого катализатора при непрерьшности процесса.

Это достигается тем, что исходную шихту непрерьтно подают в тигель, плавят и перегревают до 1600-3000° С при подводе энергии дугового пятна и плазмообразующего газа, нагретого в электрической дуге, образованной между расплавом шихты и электродом, с последующим непрерьшным сливанием плава.

Пример. Искусстве1шый или природны магнетит сменп1вшот с промоторами в следующем соот1юше1ши, вес,%:

Магнетит92

Окись алюминия4

Окись калышя3

Окись калия1

Полученную смесь в порошкообразном состоянии непрерывно шнеком подают в плавильную камеру, которая представляет собой закрьь тый металлический цилиндр, футерованный с вн; внутренней части графитом. Предварительно плавильную камеру от подовой части до летки плотно заполняют катализаторной мелочью.

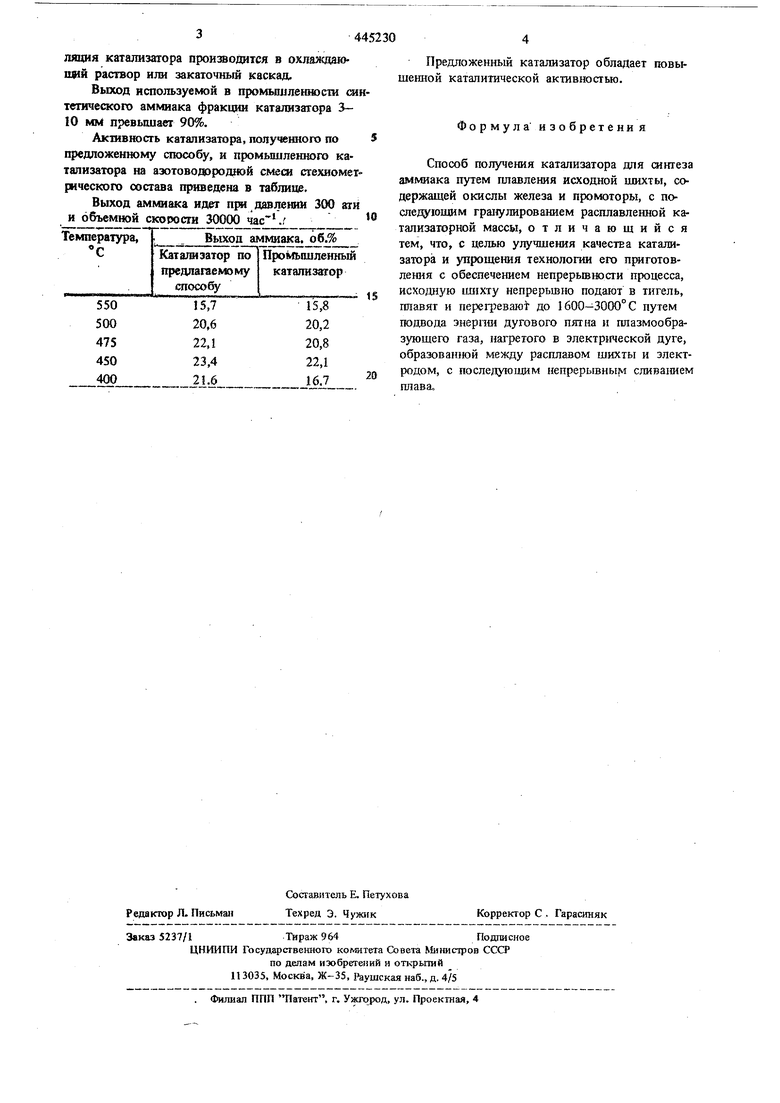

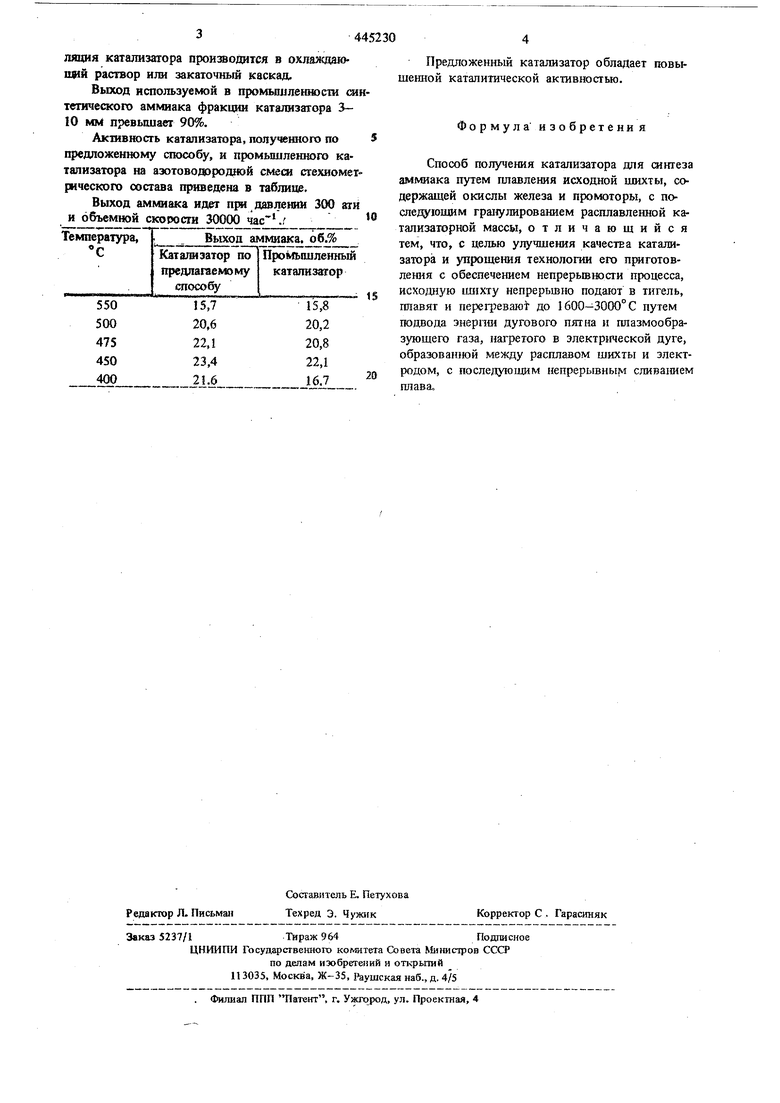

Затем в верхней части плавильной камеры создают плазменный шнур. С его помощью на поверхности катализаторной мелочи создают плазменное пятно, в зону которого подают катализаторную шихту. Образовавшийся плав катализатора по мере его наполнения в плавильной камере тонкой струей перетекает по обогреваемой отходящими и камерными газами летке и поступает на грануляцию. Размеры образующихся прн выливании струи капель регулируются скоростью процесса и размерами летки. Грануляция катализатора производится в охлаждаю1ШЙ раствор или закаточный каскад. Выход используемой в промышленности тетического аммиака фракции катализатора 3- 10 мм превышает 90%. Активность катализатора, полученного по предложенному способу, и промышленного катализатора на азотоводородной смеси стехиомет рического состава приведена в таблицу. Выход аммиака идет прт давлении 300 атй и объемной СКОРОСТИ 30000 ., Предложенный катализатор обладает повышенной каталитической активностыо. Формула изобретения Способ получения катализатора для шнтеза аммиака путем плавления исходной шихты, содержащей окислы железа и промоторы, с послеауююям гранулированием расплавленной катализаторной массы, отличающийся тем, что, с целью улучшения качества катализатора и упрощения технологии его приготовления с обеспечением непрерьшности процесса, исходную 1Ш1Хту непрерьшно подают в тигель, плавят и nepeiTpeBarot до 1600-3000° С путем подвода энерпш дугового пятна и плазмообразующего газа, нагретого в электрической дуге, образованной между расплавом шихты и электродом, с последующим непрерь вным сливанием плава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 2002 |

|

RU2203733C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1976 |

|

SU675673A1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1999 |

|

RU2142340C1 |

| Аппарат для получения расплава | 1974 |

|

SU506217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 1977 |

|

RU913636C |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Способ приготовления катализатора для синтеза аммиака | 1976 |

|

SU695698A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ СИНТЕЗААММИА'КА | 1968 |

|

SU210103A1 |

| Способ получения катализатора для синтеза аммиака | 1977 |

|

SU667235A1 |

Авторы

Даты

1978-09-25—Публикация

1971-08-24—Подача