1

Изобретение относится к области получения сополимеров сопряженных диенов и винилароматических соединений со статическим распределением мономерных звеньев в полимерной цепи (статистические сополимеры). Получаемые сополимеры находят широкое применение в резинотехнической и шинной промышленности.

Вулканизаты на основе статистических сополимеров бутадиена со стиролом имею хорошие показатели при работе в динамических условиях. Изделия из них имеют высокие показатели по сопротивлению истиранию, износостойкости; по сопротивлению растрескиванию и температуре в шинах не уступают изделиям из натурального каучука.

Известен способ получения карбоцепньо полимеров или сополимеров сопряженных диенов и винилароматических соединений со статистическим распределением моно- мерных звеньев полимеризацией или со- полимеризацией мономеров в среде углеводородных растворителей или их смесей

2

при температуре О-100 С под действием каталитической системы, состояш.ей ив металлического лития в виде гранул в сочетании с триалкилалюминием, в частности с триизобутилалюминием, который играет роль регулятора молекулярного веса. Использование металлического лития в виде крупных гранул упрощает осуществле- , ние непрерывного процесса, улучшает воспроизводимость, снижает продолжитель-

ность индукционного периода.

Статистические сополимеры диенов и винилароматических соединений, которые получают по периодическому варианту, характеризуются большим содержанием

блочного стирола, что препятствует применению каучукоподобных сополимеров, получаемых таким образом, в резинотехнической и шинной промышленности, в частности для изготовления протекторов

шин. Для получения сополимеров с содержанием блочного стирола, практически равным нулю, приходится прибегать к различным технологическим приемам, напри4мер Б случае непрерывного процесса, к снижению скорости подачи сополимеризую щихся мономеров. Последнее весьма существенно снижает производительность оборудования. Цель изобретения - создание улучшения качества конечных продуктов и повышение производительности оборудования. Для этого смесь сопряженного диена и винилароматического соединения поли- меризуется в среде углеводородного раст ворителя в присутствии каталитической системы, состоящей из металлического лития в виде крупных гранул в сочетании с модифицирующей добавкой. В качестве модифицирующей добавки используется растворимый в алифатических и ароматических углеводородах рибо продукт взаимодействия соединения МеХ, где Me выбран из группы натрия, калия, рубидия и цезия, а Х- из группы - COj и СНаСОО-, и металлоорганического со динения где R- алкил, арил, аралкил, группа-OR , -SR,-NR ; -SR,-NR водород, алкил, арил, алкарил; алкокси- или арилокси группа; 1Т1+П 3, а Шип могут быть 0,1,2,3, либо продукт взаимодействия гидроокиси щелочного металла, выбранног из группы К, Net , Rt) , Cs , и соединения общей формулы АЕ R j ТЗ где R - алкил, арил, алакрил, - OR, -SR, - MR:: г-, R - водород, алкил, арил, аралкил, R алкокси - или арилоксигруппа, П 1,2,3, при отношениях Ле /МеХ или МеОН в пределах от 2 до 2 О. Модифицирующая добавка играет роль как регулятора молекулярного веса, так и рендомизера (агента, обеспечивающего образование статистического сополимера В качестве сопряженных диенов могу использоваться диены, содержащие в мол куле не более 12 атомов С, например, 1,3-бутадиен, изопрен, 1-3-пентадиен, 2,3-диметилбутадиен-1,3; предпочтитель но использование в качестве сопряженного диена 1,3-бутадиена и изопрена. В качестве винилароматического соединения может использоваться соединение с 8-20 атомами С, которое содержи хотя бы одну винильную группу, связанную с атомом С ароматического ядра, например стирол, винилнафталин, винилтолуол. Предпочтительно использование стирола. 54 В качестве растворителей могут использоваться алифатические, циклоалифатичес- кие и ароматические углеводороды, например гексан, гептан, бензол, толуол, петролейный эфир, циклогексан и другие. Для уменьшения количества вводимой добавки в качестве растворителя может использоваться смесь алифатического и метилзамещенного ароматического углево- дорода.. Использование смеси растворителей с применением в качестве катализатора металлического лития в сочетании с модифицирующими добавками (например, калийалюминийорганическими соединениями) позволяет получать полимеры с любым молекулярным весом. Полимеризация проводится при О-100 С, предпочтительно 30-80 С, в среде инертного газа. Пример. Получение модифицирующих добавок. A.Продукт взаимодействия изобутилдиизобутоксиалюминия с гидроокисью калия. К 40 мл раствора изобутилдиизобутоксиалюминия в гексане (концентрация 0,31 г-экв/л) добавляют 5 г гранулированной гидроокиси калия. Реакция начинается сразу, смесь при этом разогревается. Смесь выдерживают несколько часов, периодически встряхивая, затем прозрачный раствор сливают с осадка и в растворе определяют содержание алюминия (0,21 г-атом/л) и калия (О,056г,атом/л) отношение А6: К 3,75. Б. Продукт взаимодействия триизобутилалюминия и поташа. К 45 мл раствора триизобутилалюминия в толуоле (концентрация 0,0166 г- моль/л) добавляют 9 г высушенного в вакууме поташа (К„СО) в виде порощка. Смесь нагревают в течение 2 ч при 70-80 С и периодическом встряхивании, затем прозрачный раствор сливают с осадка и в растворе определяют содержание алюминия (0,283 г-атом/л) и калия (0,198 г-атом/л), отношение АС : К 1,4,к полученному раствору добавляют триизобутилалюминий до отношения А& : К 3,7О. B.Продукт взаимодействия триизобутилалюминия и ацетата калия. Получают по методике, описанной в примере 1, Б. В растворе продукта взаимодействия три- изобутилалюминия и ацетата калия определяют с о держание алюм иния (О,2 3 6 г- ) и калия (0,026 г-атом/л), отношение АВ : К 9,2с Пример2. В аппарат, снабженный мешалкой, загружают 6 г лития в eajes 54 грануп ( d 5 м, & 6-7 мм), затем 450 гексана, 55 мл бутадиена, 10 мл стирола и раствор калийалюминийорганического соединения в гексане, полученный по методике , описанной в примере 1, -А. Раствор калийалюминийорганического соедине10 г. ния содержит 3,1 атом алюминия, Реакционную смесь нагревают до 75 С и затем включают мешалку. Через 1,5 ч начинается падение давления в аппарате (индукционный период). Полимеризацию продолжают 4 ч, затем полимер высаживают этиловым спиртом, заправляют анти оксидантом. Характеристическая вязкость полимера (бензол 25 С) составляет 2,65. Содержание связанного стирола 19,2 %. Содержание блочного стирола по Кольтгоффу 0,5%. Микроструктура бутадиеновой части, %: Цис-1,4.47 Транс-1,441 -1,212 Пример 3. В аппарат, снабженный мешалкой и содержащий металлический литий в гранулах, промытый гексано после опыта, описанного в примере 2, загружают 450 мл гексана, 55 мл бута диена, 10 мл стирола и полученный по методике, описанной в примере 1, раст вор калийалюминийорганического соединения в гексане, который содержит 1-10 г-атом алюминия. Соотношение К 3,75. Опыт проводят по методике, описанной в примере 2. Характеристическая вязкость сополимера (бензол, 25°С) составляет О,9. Содержание стирола 19,5%. Сополимер не содержит блочного стирола. Микроструктура диеновой части, %: Звенья 1,4-цис 1,4-транс П р и м е р 4 (контрольный опыт, сравнение с примером З). В аппарат, снабженный мешалкой и со держащий металлический литий в гранула промытый гексаном после опыта, описанного в примере 3, загружают 45О мл ге сана, 55 мл бутадиена, 10 мл стирола и раствор изобутилдиизобутоксиалюминия в гексане, который содержит 10 г-атом алюминия. Опыт проводят по методике, описанной в примере 2. Содержание связанного стирола в сополимере 19,4%. Содержание блочного стирола в расчете на сополимер 11,0% (56% в расчете на о 95 Связанный стирол). Микроструктура диеновой части, %: Цис-1,4 Транс-1,4 1,2 П р и м е р 5. Опыт проводят по методике, описанной в примере 2. При этом калийачюминийорганическое соединение использовали в количестве, соответствующем содержанию 6-10 г-атом алюминия. Получают полимер с характеристической вязкостью 2. Содержание связанного стирола 19,8%. Полимер не сожержит блочного стирола. Микроструктура диеновой части, %: Звенья ЦИС-1,4 транс-1,4 1,2 П р и м е р 6. Опыт проводят по методике, описанной в примере 2. При этом в качестве растворителя используют смесь гексана с толуолом в отношении 8:1, а раствор калийалюминийорганического соединения в толуоле содержит 1,21(5г-атом алюминия. Отношение АС : К 4,7. Характеристическая вязкость сополимера в бензоле при 25 С составляет 1,25. Содержание блочного стирола 0,15%. Микроструктура диеновой части, %: Звенья ЦИС-1,4 транс-1,4 1,2 П р и м е р 7. Опыт проводят по методике примера 6, при этом в качестве растворителя используют смесь гексана с толуолом в соотношении 1:1,25. Характеристическая вязкость сополимера 0,5. Содержание стирола 19,3%. Содержание блочного стирола 0,1%. Микроструктура диеновой части,%: Звенья цис- 1,4 транс-1,4 1,2 Примерз. В аппарат, снабженный мешалкой и содержащий Li , промытый от предыдущего опыта, загружают 450 мл толуола, 55 мл бутадиена, 1О мл стирола и раствор натрийалюминийорганическо- го соединения в толуоле, который содержит 0,5310 г-атом алюминия. Отношение Аб: No 4,8. Опыт проводят по методике, описанной в примере 2. Характеристическая вязкость полимера (бензол, 25 С) 1,5. Содержание связанного стирола 17,1%. Содержание блочного стирола 0,4%. Микроструктура диеновой части, %: Звенья цис-1,4 транс-1,4 1,2 П р и м е р 9. Опыт проводят по методике, описанной в примере 2, за исклю чением того, что в качестве алюминийор- ганического соединения для получения ка лийалюминийорганического соединения испольвовали триизобутоксиалюминий. Получают полимер со следующими характеристиками. Характеристическая вязкость сополимера (бензол, 25 С) 1,1. Содержание связанного стирола 19,5%, сополимер не содержит блочного стирола Микроструктура диеновой части, %: Звенья цис-1,4 транс-1,4 1.2 Пример 10. Опыт проводят по методике, описанной в примере 2. При этом в качестве модифицирующей добавки используют продукт взаимодействия триизобутилалюминия и поташа, полученный по методике, описанной в примере 1, Б. Раствор калийалюминийорганического соединения содержит 0,93-1СТ г-атом алюминия. При этом в качестве растворителя используют смесь гексана с толу лом в соотношении 8:1. Получают полимер со .следующими характеристиками. Характеристическая вязкость сополимера в бензоле при 25°С 2,35. Содержание блочного стирола О,6%. Микроструктура диеновой части, %:

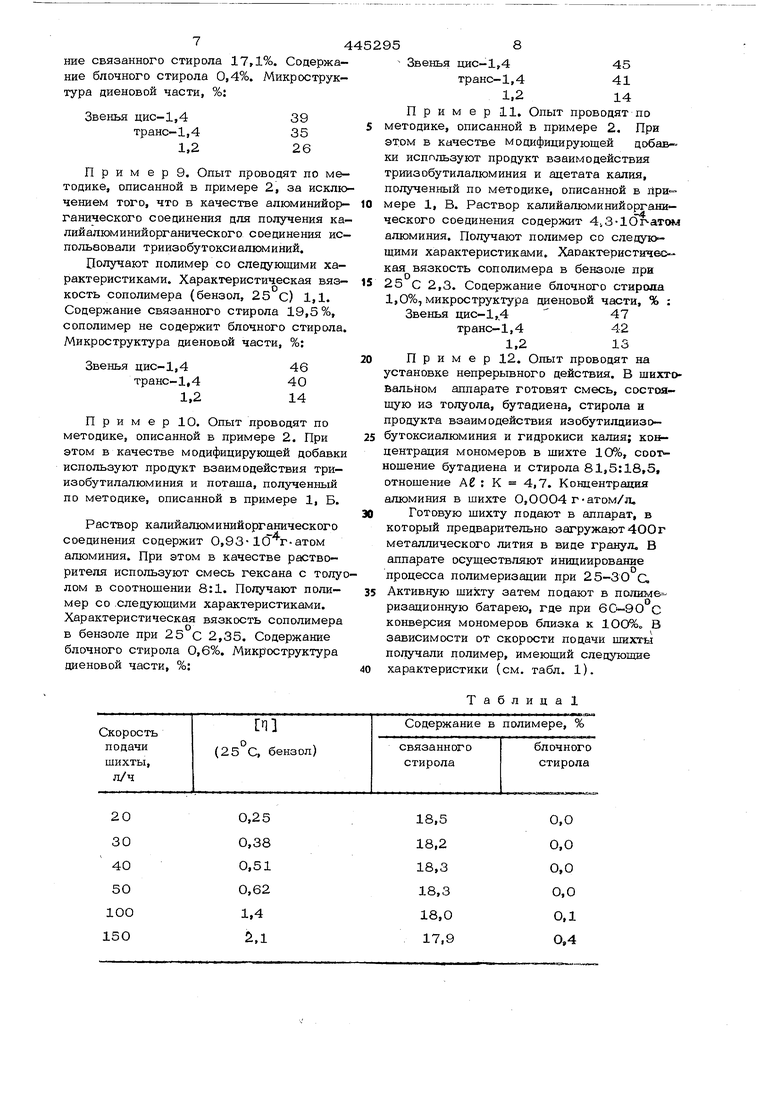

Таблица 95 Звенья цис-1,445 транс-1,441 1,214 Пример 11. Опыт проводят по методике, описанной в примере 2. При этом в качестве модифицирующей добавки исппльзуют продукт взаимодействия триизобутилалюминия и ацетата калия, полученный по методике, описанной в при мере 1, В. Раствор калийаяюминийорганического соединения содержит 4 3-Юг-атом алюминия. Получают полимер со следующими характеристиками. Хавактеристичео кая вязкость сополимера в бензоле при 25°С 2,3. Содержание блочного стирола 1,0%, микроструктура диеновой части, % : Звенья цис-1, транс-1,442 1,213 Пример 12. Опыт проводят на установке непрерывного действия. В шихтовальном аппарате готовят смесь, состоящую из толуола, бутадиена, стирола и продукта взаимодействия изобутилдиизо- бутоксиалюминия и гидрокиси калия; концентрация мономеров в шихте 10%, соот вощение бутадиена и стирола 81,5:18,5, отношение А6 : К 4,7. Концентрация алюминия в шихте 0,0004 г-атом/л. Готовую шихту подают в аппарат, в который предварительно загружают 4ОО г металлического лития в виде гранул. В аппарате осуществляют инициирование процесса полимеризации при 25-ЗО С, Активную шихту затем подают в полимеризационную батарею, где при 6С-9О°С конверсия мономеров близка к 1ОО%о В зависимости от скорости подачи шихты получали полимер, имеющий следующие характеристики (см. табл. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения статистических сополимеров | 1973 |

|

SU474246A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ГОМОПОЛИМЕРОВ, БЛОК- И СОПОЛИМЕРОВ | 1976 |

|

RU594729C |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| Способ получения карбоцепных олигомеров | 1976 |

|

SU604851A1 |

| Способ получения низкомолекулярных полимеров | 1977 |

|

SU747858A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1971 |

|

SU306632A1 |

| Способ получения карбоцепных статистических сополимеров | 1971 |

|

SU443592A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРОВ ДЛЯ КОМПОЗИЦИЙ ДЛЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКОЙ ШИНЫ И УКАЗАННЫЕ СОПОЛИМЕРЫ | 2004 |

|

RU2358989C2 |

О,25 0,38 0,51 0,62 1,4 2,1

0,О

0,0

О, О

0,0

0,1

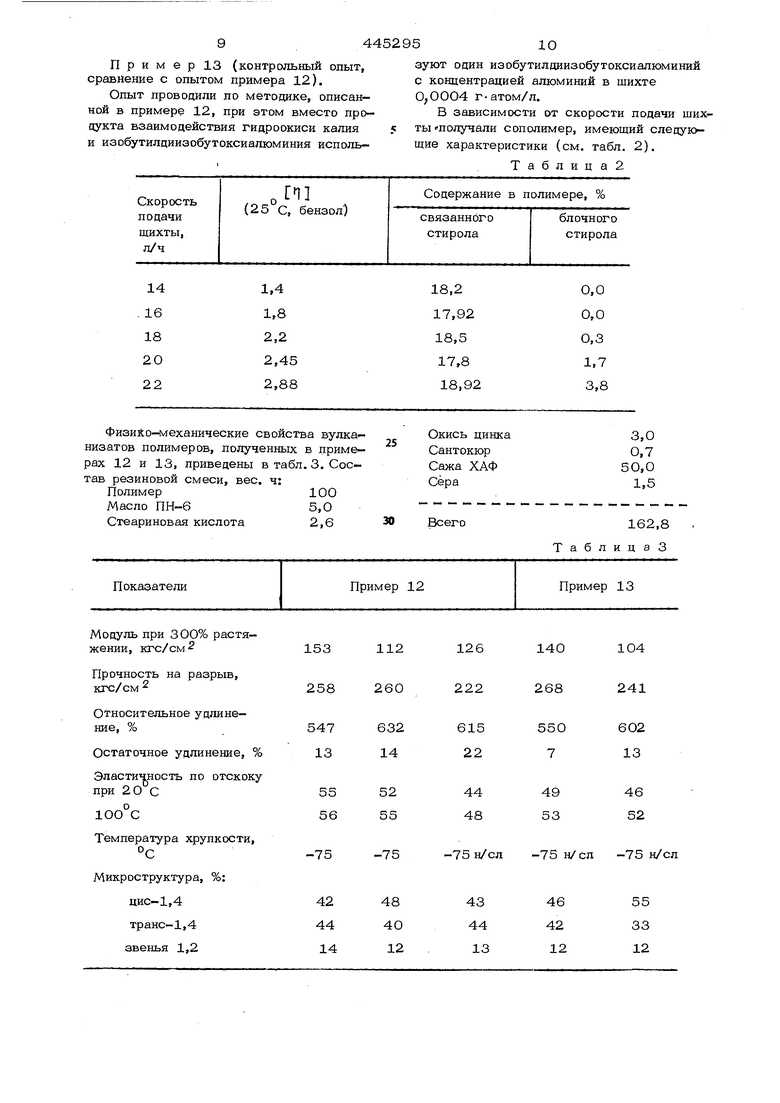

0,4 Пример 13 (контрольный опыт, сравнение с опытом примера 12). Опыт проводили по методике, описанной в примере 12, при этом вместо продукта взаимодействия гидроокиси калия и изобутилдииаобутоксиалюминия исполь4510 зуют один изобутилдиизобутоксиалюминий с концентрацией алюминий в шихте 0,ООО4 г-атом/л. В зависимости от скорости подачи шихтыполучали сополимер, имеющий следующие характеристики (см. табл. 2). Таблица2 114 Таким образом, предлагаемый способ позволяет получать сополимеры сопряженных диенов и винилароматических соединений со статистическим распределением м номерных звеньев в полимерной цепи с молекулярным весом, регулируемым в широком интервале. Способ легко осуществим в крупнотоннажном масштабе, экономически более выгоден по сравнению с известными промышленными способами получения статис тических сополимеров. Модифицирующая каталитическую систему добавка гомогенно распределяется в реакционной среде и характеризуется высокой эффективностью в процессе образования статистического сополимера. Ее получение не представляет никаких трудностей и легко осуществимо в обычном технологическом оборудовании, так как не требует работы с чистыми щелочными металлами. Комплексные металлоорганические про дукты, полученные на основе AERg , где R - алкильный или арильный радикалы, например этильный, бутильный, изобу тияьный, малочувствительны к примесям влаги, кислорода и кислородсодержащих соединений, так как в случае их взаимодействия с примесями образуются соединения, также активные в качестве модифицирующей добавки. Следует учесть, что модифицирующая добавка практически не влияет на микроструктуру диеновой части образующего статистического сополимера, Вулканизаты на основе сополимеров, полученные по предлагаемому списобу изобретения, обладают комплексом свойств не уступающих вулканизатам на основе сополимеров, полученных в присутствии литийорганических катализаторов, а по ряду показателей, превосходящих их Использование в качестве растворителя смеси неметаллируемого и метал5лируемого углеводородов позволяет при постоянной концентрации модифицирующей добавки регулировать молекулярный вес соотношением углеводородов. Этот эффект дает возможность значительно увеличить производительность оборудования и снизить расход лития в 10-30 раз в сравнении со случаем, когда используется неметаллируемый растворитель. Формула изобретения Способ получения статистических coполимеров сополимеризацией сопряженных диенов и винилароматических соединений в среде углеводородных растворителей или их смесей при 0-100 С под действием металлического лития в виде крупных гранул в качестве катализатора и в присутствии модифицирующих добавок, способствующих образованию статистической структуры сополимеров и регулирующих их молекулярный вес, отличаю - щ и и с я тем, что, с целью улучшения качества конечных продуктов и повышения производительности оборудования, в качестве модифицирующих добавок применяют соединения, выбранные из группы, содержащей продукты взаимодействия карбонатов или ацетатов калия, натрия, рубидия или цезия, с соединениями алюмин ая общей формулы Ле KIR.. IГП П где R - алкил, арил, аралкил, группа - алкокси- или арилоксигруппа; водород, алкил, арил или аралкид т + п 3 m и п - о или целые числа от 1 до 3, и продукты взаимодействии гидроокисей калия, натрия, рубидия или цезия с соединениями алюминия общей формулы Аб ; где R аналогичны вышеуказанным, m + h 3 и Ki - целое число от 1 до 3.

Авторы

Даты

1979-02-25—Публикация

1973-03-05—Подача