1

Изобретение относится к спецэлектрометаллургии, в частности к кристиллизаторам для электрошлакового переплава металлов и сплавов.

Известны кристаллизаторы для электрошлакового переплава металлов и сплавов расходуемых электродов, охлаждаемые жидкостями ИЛИ газами, движуш.имися в горизонтальных ИЛИ наклонных каналах, причем каналы эти расположены равномерно по высоте кристаллизатора. При этом идет одинаково интенсивное охлаждение стенки кристаллизатора выше уровня жидкого шлака, в зоне шлаковой ванны, а также в зоне слитка. Как показали исследования, тепловой поток, поступаюш,ий на стенку кристаллизатора от боковой поверхности шлакоВОЙ ъанны, в 2-5 раз больше, чем тепловой поток от закристаллизовавшегося слитка, И значительно больше, чем излучение от зеркала шлаковой ванны на стенку кристаллизатора выше уровня ЖИДКОГО шлака. Такая разница в тепловых потоках, воспринимаемых различными зонтами кристаллизатора, при одинаковом охлаждении ИХ приводит к неравномерному нагреву стенки кристаллизатора по высоте И, как следствие, к ее деформации. Кроме того, при одинаковом охлаждении требуется большой расход теплоносителя.

Целью изобретения является обеспечение равномерного нагрева стенки кристаллизатора по высоте, уменьшение деформации И снижение расхода теплоносителя.

Для этого в предлагаемом кристаллизаторе выполнены охлаждающие горизонтальные ИЛИ наклонные каналы с различным расстоянием.

При этом расстояния между каналами охлаждения выше И ниже зоны контакта кристаллизатора с боковой поверхностью шлаковой ванны выполняются в два-пять раз больше, чем в зоне шлаковой ванны. При этом зона наибольших тепловых нагрузок - часть стенки кристаллизатора, контактирующая со шлаковой ванной, - подвергается наиболее интенсивному охлаждению, а остальные части кристаллизатора менее интенсивно охлаждаются в соответствии с их тепловой нагрузкой.

Это позволяет по крайней мере вдвое снизить расход теплоносителя на охлаждение кристаллизатора, обеспечить равномерный

нагрев его и соответственно исключить его деформацию.

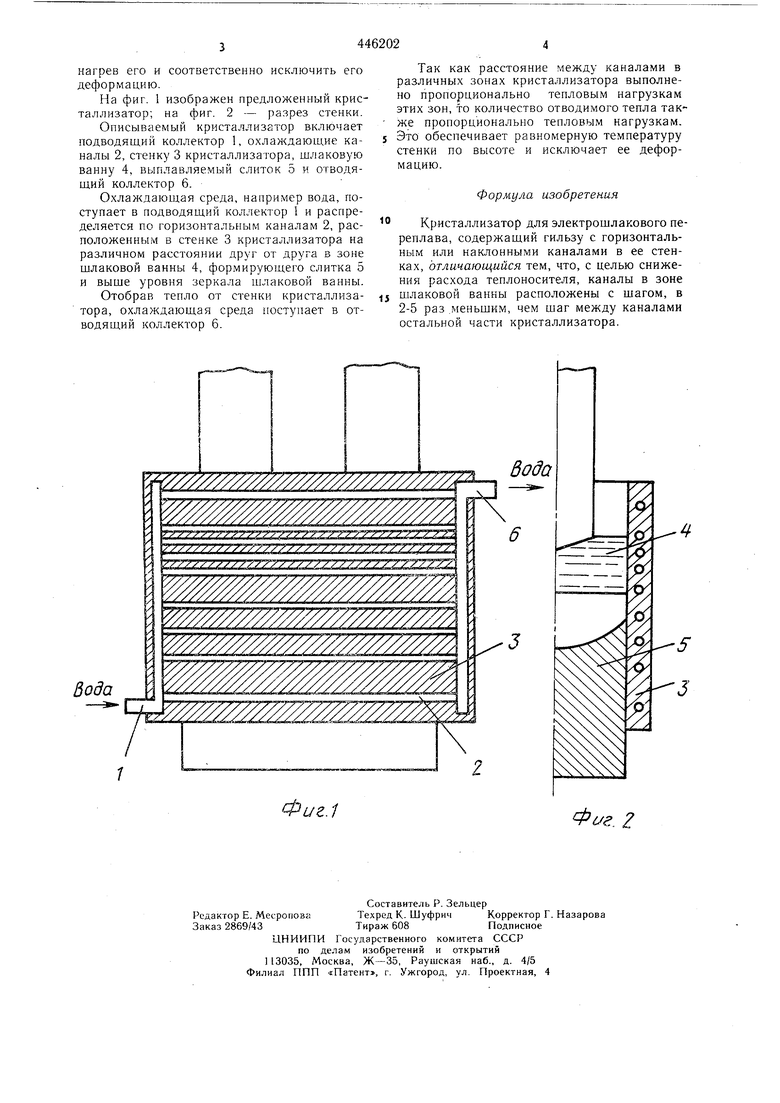

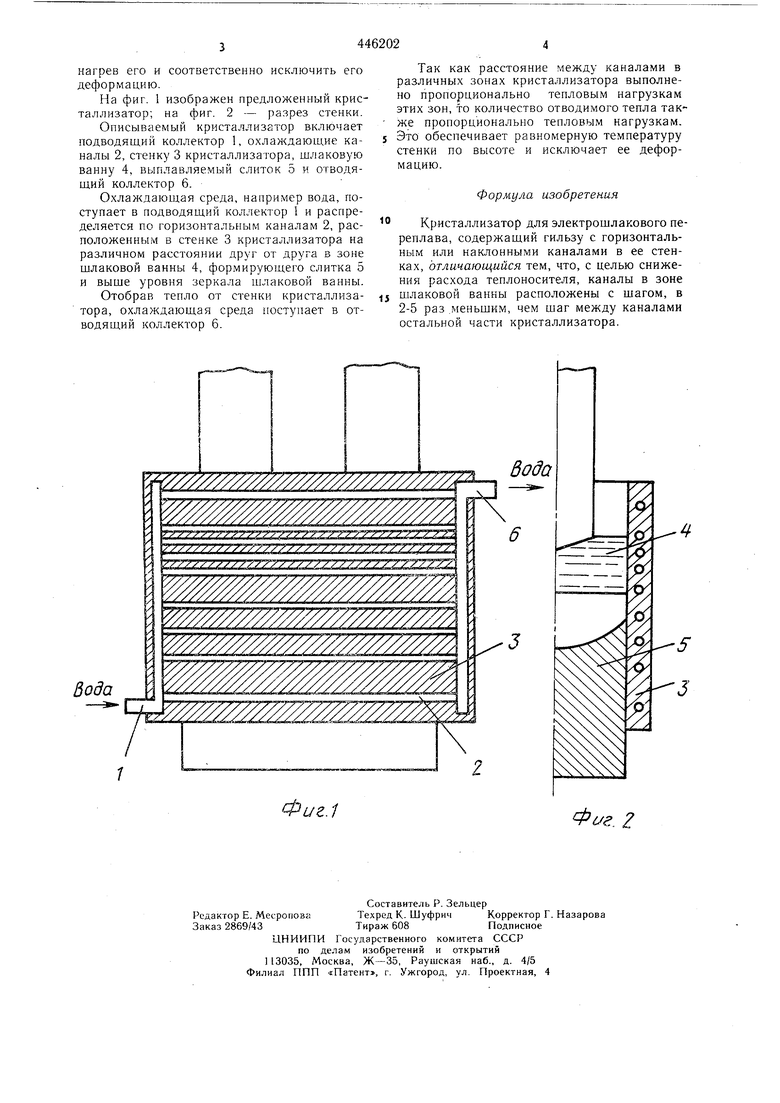

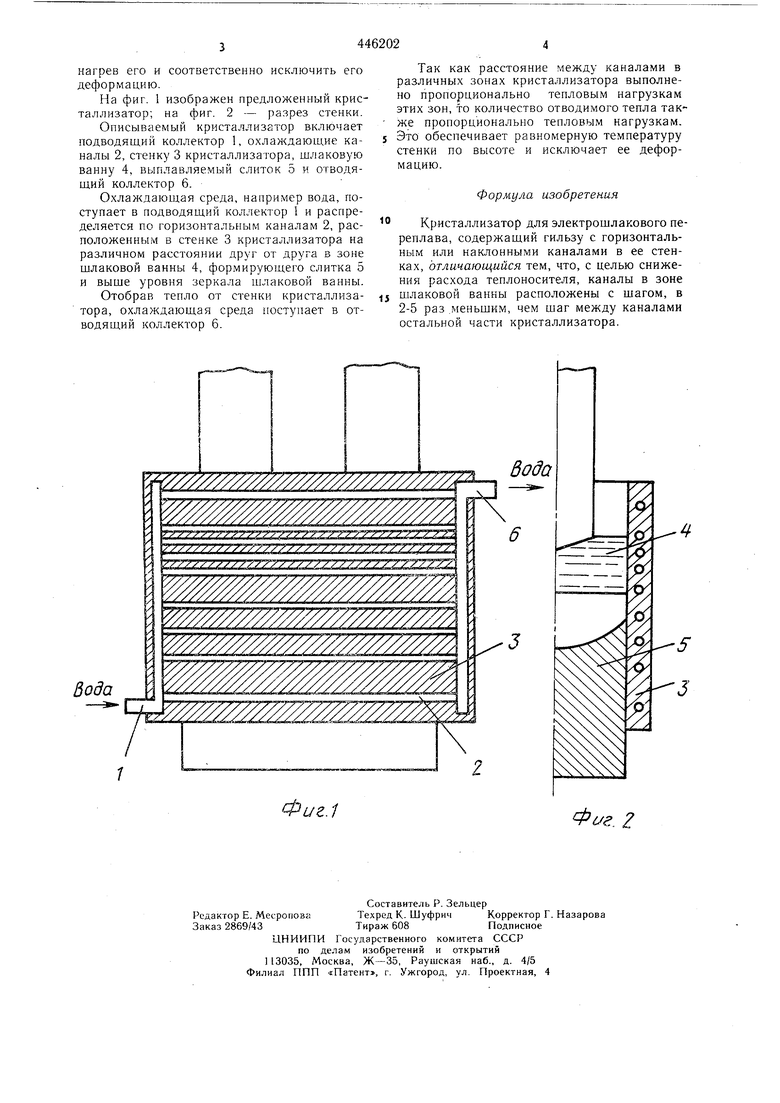

На фиг. 1 изображен предложенный кристаллизатор; на фиг. 2 - разрез стенки.

Описываемый кристаллизатор включает подводящий коллектор 1, охлаждающие каналы 2, стенку 3 кристаллизатора, шлаковую ванну 4, выплавляемый слиток 5 и отводящий коллектор 6.

Охлаждающая среда, например вода, поступает в подводящий коллектор 1 и распределяется по горизонтальным каналам 2, расположенным в стенке 3 кристаллизатора на различном расстоянии друг от друга в зоне щлаковой ванны 4, формирующего слитка 5 и выще уровня зеркала щлаковой ванны.

Отобрав тепло от стенки кристаллизатора, охлаждающая среда поступает в отводящий коллектор 6. Й хХ/х Уу х ХуЛхХуО х Фг/г./

Так как расстояние между каналами в различных зонах кристаллизатора выполнено пропорционально тепловым нагрузкам этих зон, то количество отводимого тепла также пропорционально тепловым нагрузкам.

Это обеспечивает равномерную температуру стенки по высоте и исключает ее деформацию.

Формула изобретения

Кристаллизатор для электрошлакового переплава, содержащий гильзу с горизонтальным или наклонными каналами в ее стенках, отличающийся тем, что, с целью снижения расхода теплоносителя, каналы в зоне

щлаковой ванны расположены с шагом, в 2-5 раз .меньщим, чем щаг между каналами остальной части кристаллизатора. / X х/х X е. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| Способ электрошлакового переплава | 1972 |

|

SU439184A1 |

| Кристаллизатор | 1976 |

|

SU555671A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| Способ управления процессом электрошлакового переплава | 1987 |

|

SU1507834A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| Крисаллизатор для печей электрошлакового переплава | 1974 |

|

SU500671A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

Авторы

Даты

1980-05-30—Публикация

1973-07-23—Подача