с

5 J

(Л

to

1C

;о

2.Способ по п. 1. отличающийся тем, что охлаждают участки электрода, прилегаю щие к зеркалу шлаковой ванны.

3.Способ по п. 1, отличающийся тем, что охлаждают участки шлаковой ванны, прилегающие к электроду.

4.Способ по пп. 1 и 2, отличающийся тем, что для охлаждения электрода на его поверхность предварительно наносят компоненты, расщепляющиеся с поглощением тепла.

5.Способ по пп. 1 и 2, отличающийся тем, что на поверхность электрода предварительно наносят компоненты, содержащие кристаллизационную воду.

6.Способ по пп. 1 и 2, отличающийся тем, -что на поверхность электрода предварительно наносят-, капиллярное покрытие, пропитанное легкокипящими веществами.

7.Способ по п. 6, отличающийся тем, что легкокипящие вещества наносят на поверхность электрода непосредственно в процессе сварки путем их напыления.

8.Способ по п. 7. отличающийся тем, что, с целью предотвращения стекания напыленных веществ по электроду в шлаковую ванну, перед напылением в них вводят клеящие материалы.

9.Способ по пп. 1 и 2, отличающийся тем, что с целью охлаждения электрода, в процессе сварки его обдувают охлажденным газом.

10.Способ по п. 9, отличающийся тем, что в электроде выполняют внутренние продольные и поперечные каналы, причем внутренние продольные каналы электрода соединяют с атмосферой поперечными каналами по периметру электрода и подают в них охлажденный газ под избыточным давлением.

11.Способ по пп. 1 и 3, отличающийся тем, что, с целью охлаждения прилегающих к электроду участков щлаковой ванны, их подвергают барботированию охлажденным до низких температур инертным газом.

12.Способ по пп. 1 и 3, отличающийся тем, что в прилегающие к электроду участки шлаковой ванны в процессе сварки вводят компоненты, расщепляющиеся с поглощением тепла.

13.Способ по пп. 1 и 3, отличающийся тем, что в прилегающие к электроду участки шлаковой ванны в процессе сварки вводят тугоплавкие компоненты, растворимые в шлаке с поглощением тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU334769A1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| Способ электрической сварки плавлением | 1978 |

|

SU859083A1 |

| Формирующее устройство для электрошлаковой сварки легких металлов | 1978 |

|

SU1022790A1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ управления процессом электрошлаковой сварки | 1982 |

|

SU1042934A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1958 |

|

SU115870A1 |

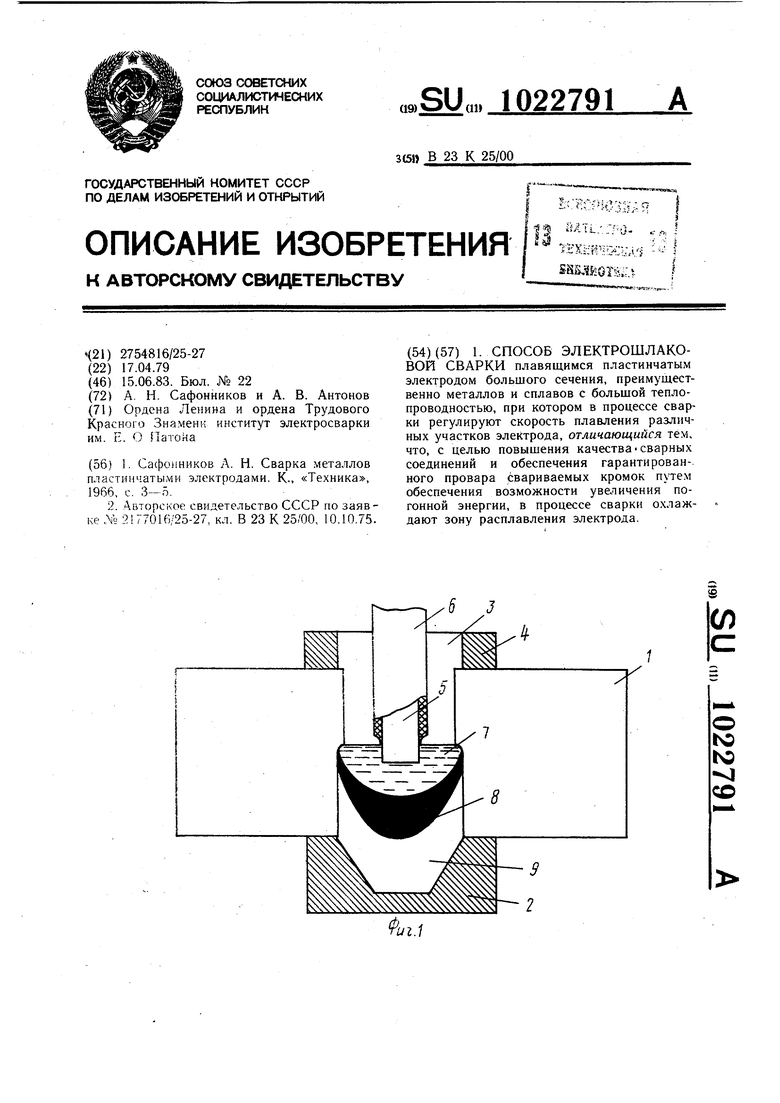

1. СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ плавящимся пластинчатым электродом большого сечения, преимущественно металлов и сплавов с большой теплопроводностью, при котором в процессе сварки регулируют скорость плавления различных участков электрода, отличающийся тем, что, с целью повышения качества-сварных соединений и обеспечения гарантированного провара свариваемых кромок путем обеспечения возможности увеличения погонной энергии, в процессе сварки охлаждают зону расплавления электрода.

1

Изобретение относится к сварочной технике, преимущественно к электрошлаковой сварке, наплавке и выплавке слитков плавящимся электродом большего сечения, и может быть широко использовано при сварке элементов практически любой толщины, преимущественно из металлов с высокой теплопроводностью, такие как алюминий, медь и т. п. в частности при изготовлении тяжелой алюминиевой ошиновки электролизеров в цветной металлургии и химической промышленности.

Известны способы электрощлаковой сварки плавяш имся электродом большого сечения 1.

Основным недостатком указанных способов является то, что они не гарантируют получение достаточного провара при сварке элементов большой толщины из металлов с высокой теплопроводностью.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ электрошлаковой сварки плавящимся пластинчатым электродом больщого сечения, преимущественно металлов и сплавов с большой теплопроводностью при котором в процессе сварки регулируют

скорость плавления различных участков электрода 2.

Недостатком этого способа является то, что он не обеспечивает гарантированного

провара при сварке элементов большой толщины из алюминия, меди и т. п. металлов с высокой теплопроводностью. Это объясняется тем, что покрытие электрода обеспечивает теплоизоляцию электрода только от теплового излучения зеркала шлаковой ванны, что практически не влияет на скорость плавления электрода, так как тепловая энергия шлаковой ванны передается электроду через оплавленные его участки, непосредственно контактирующие с расплавленным шлаком.

Целью изобретения является повышение качества сварных соединений и обеспечение гарантированного провара свариваемых кромок путем обеспечения возможности

увеличения погонной энергии сварки.

Поставленная цель достигается тем, что в процессе сварки охлаждают зону расплавления электрода. Для этого охлаждают участки электрода прилегающие к зеркалу шлаковой ванны или участки щлаковой

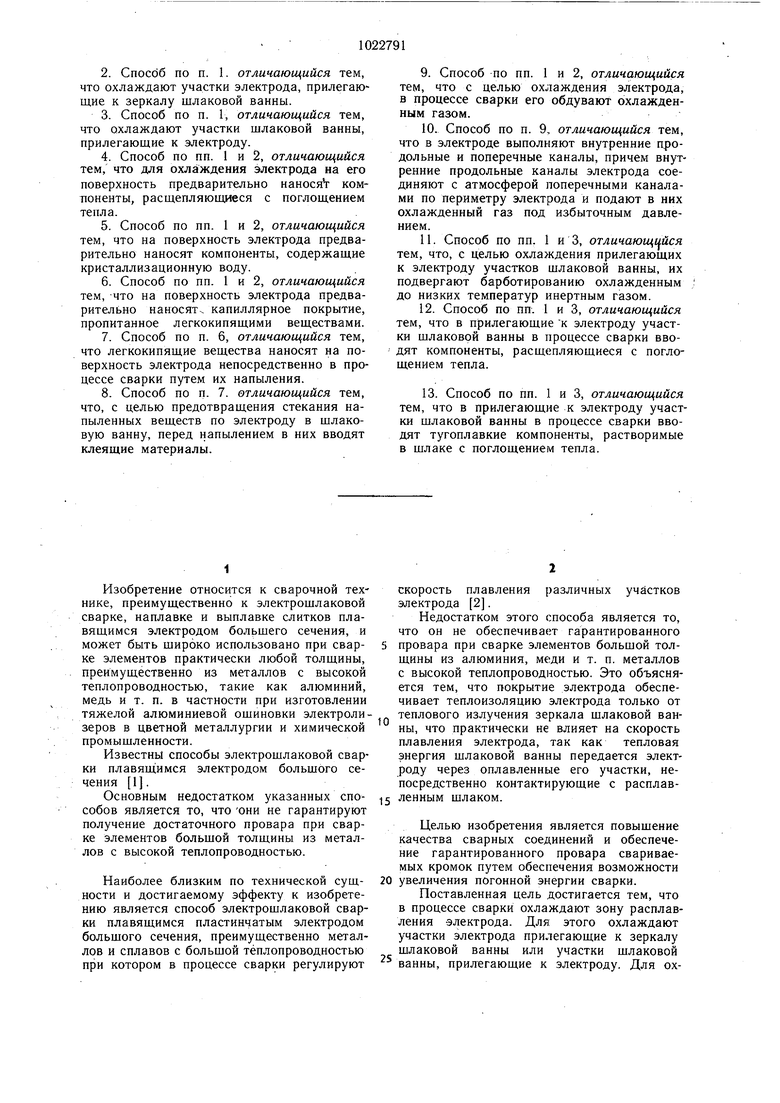

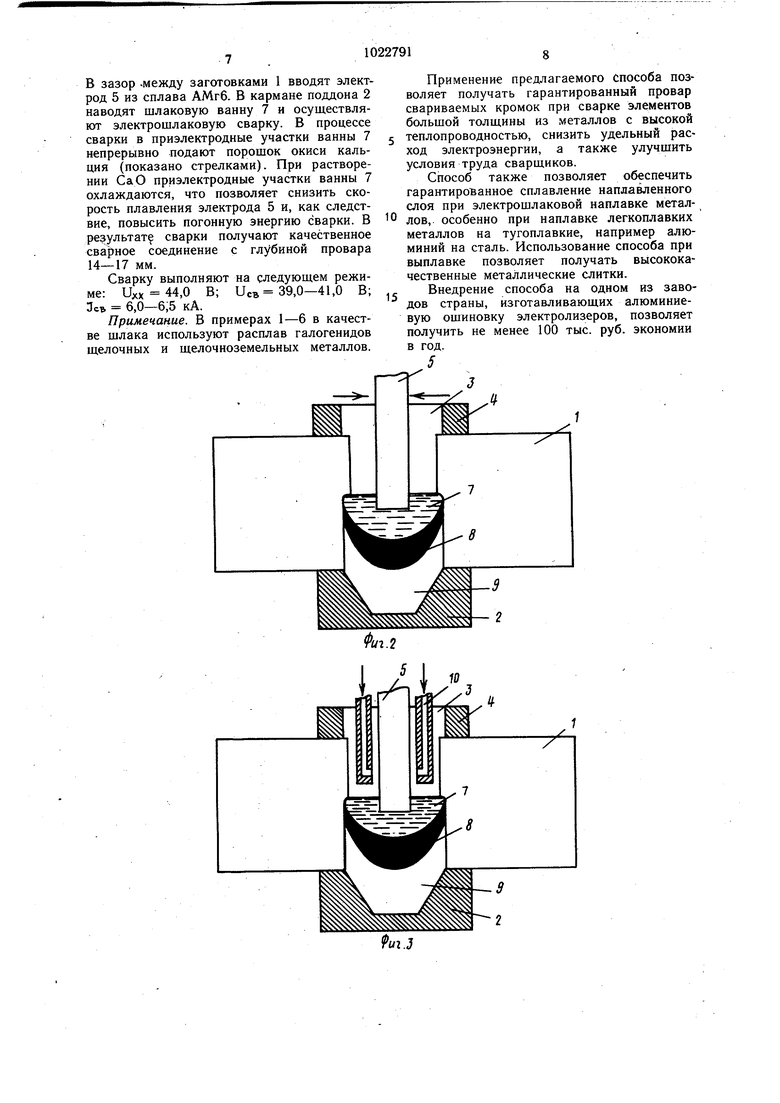

ванны, прилегающие к электроду. Для охлаждения электрода на его поверхность предварительно наносят NagCO, расщепляющийся с поглощением тепла или буру, содержащую кристаллизационную воду, или капиллярное покрытие, пропитанное легкокипящими веществами. Легкокипящие вещества наносят на поверхность электрода непосредственно в процессе сварки путем их напыления. С целью предотвращения стекания напыленных веществ tjo электроду в щлаковую ванну, перед напылением в них вводят клеящие материалы. С целью охлаждения электрода в процессе сварки его обдувают охлажденным газом. Для этого в электроде выполняют внутренние продольные и поперечные каналы, причем внутренние Продольные каналы электрода соединяют с атмосферой поперечными каналами по периметру электрода и подают в них охлажденный газ под избыточным давлением. С целью снижения скорости плавления электрода в процессе сварки, участки щлаковой ванны подвергают барботированию охлажденным до низких температур инертным газом. В прилегающие к электроду участки щлаковой ванны в процессе сварки вводят компоненты, расщепляющиеся с поглощением тепла, или вводят тугоплавкие компоненты, растворимые в щлаке с поглощением тепла. Ограничение температуры электрода до его подачи в щлаковую ванну осуществляют за счет того, что при нанесении на поверхность электрода предварительно компонентов в процессе сварки обеспечивается поглощение тепла с поверхности электрода вследствие расщепления или синтеза по типу эндотермических реакций, например реакция расщепления карбоната натрия N32 Ч-Срг-Qp, гдерр - теплота, затраченная (поглощенная) при расщеплении . При охлаждении электрода в процессе сварки нанесением компонентов, содержащих кристаллизационную воду, поглощение тепла с поверхности электрода обеспечивается за счет отрыва молекул кристаллизационной воды от компонента и последующего испарения ее по реакции К-пН20 К-Ыг-Н О -QO -QU, где К - компонент, например П - коэффициент, показывающий количество молекул кристаллизационной воды в компоненте; QP -теплота, затраченная на отрыв молекул кристаллизационной воды от компонента; Q.J, -теплота, затраченная на испарение свободной воды. При нанесении на поверхность электрода предварительно капиллярного покрытия, пропитанного лег{ окипящими веществами, например эфирами, спиртами, водой, бензином, керосином, ацетоном и т. п., поглощение тепла с поверхности электрода обеспечивается за счет возгонки этих веществ из покрытия. Легкокипящие вещества можно наносить на поверхность электрода непосредственно в процессе сварки путем их напыления, при этом распылитель устанавливают над свариваемыми деталями. Для удержания этих компонентов и предотвращения стекания напыленных веществ по электроду в эти легкокипящие вещества, вводят клеящие материалы, например жидкое стекло, смолы, клеи и т. п. При ограничении температуры электрода путем обдувки его поверхности охлажденным до низких температур газом, например кипящим азотом, обдувке подвергают участки электрода, находящиеся в непосредственной близости от зеркала шлаковой ванны. При продувании охлажденного газа под избыточным давлением через внутренние продольные каналы электрода, соединенные с атмосферой поперечными каналами по периметру электрода, давление продувки, а также сечение и плотность размещения поперечных каналов выбирают таким образом, чтобы исключить контакт продуваемого газа со щлаковой ванной. Так, при малом сечении поперечных каналов и небольщой их плотности на поверхности электрода давление продувки уменьщают и наоборот. При введении в прилегающие к электроду участки щлаковой ванны в процессе сварки тугоплавких компонентов, например тугоплавких карбидов, солей и окислов металлов, способных растворяться в используемом для сварки шлаковом расгитаве, охлаждение указанных участков шлаковой ванны обеспечивают за счет поглощения теплоты при их растворении. На фиг. 1 приведена схема сварки с нанесением компонентов на поверхность электрода; на фиг. 2 - то же, с нанесением на электрод легкокипящих веществ; на фиг. 3 - то же, с обдувкой поверхности электрода охлажденным газом; на фиг. 4 - то же, с продувкой через внутренние каналы электрода охлажденного газа; на фиг. 5 - о же, с барботированием щлаковой ванны охлажденным инертным газом; на фиг. б - то же, с введением компонентов в приэлектродные участки щлаковой ванны. Пример 1. Выполняют сварку алюминиевых щин сечением 160X300 мм. На свариваемых щинах 1 (фиг. 1) собирают формирующее приспособление, состоящее из поддона 2, боковых кристаллизаторов 3 и выводных планок 4. В зазор между свариваемыми щинами 1 вводят пластинчатый алюминиевый электрод 5, на поверхность которого нанесено с помощью жидкого стекла покрытие 6, состоящее из десятиводного карбоната натрия ( lOHgO). В кармане поддона 2 наводят шлаковую ванну 7, которую перегревают пропусканием через нее сварочного тока. Шлаковая ванна, перегреваясь, оплавляет свариваемые кромки шин 1 и торец электрода 5. В процессе сварки с покрытия электрода испаряется кристаллизационная вода, в результате чего происходит поглощение тепла с поверхности электрода. После испарения кристаллизационной воды начинается эндотермическая реакция расщепления карбоната натрия.

ЫазО + CQa- Qp,

где Q.p -теплота, поглощения при расщеплении карбоната натрия.

Вероятность прохождения этой реакции подтверждается выделением из зазора углекислого газа.

В результате поглощения тепла с поверхнос5р{ электрода по указанным реакциям скорость плавления электрода снижается, что приводит к увеличению погон ной энергии при сварке, и, как следствие, обеспечению гарантированного равномерного провара свариваемых кромок на глубину 15-20 мм. Расплавленный металл свариваемых кромок щин 1 и электрода 5 образовывает металлическую ванну 8, в результате кристаллизации которой формируется качественный плотный сварный щов 9. Сварку выполняют в следующем режиме:

Uxx 44,0 В; UCB 38,0-41,0 В; :Jc 6,0-6,5 кА.

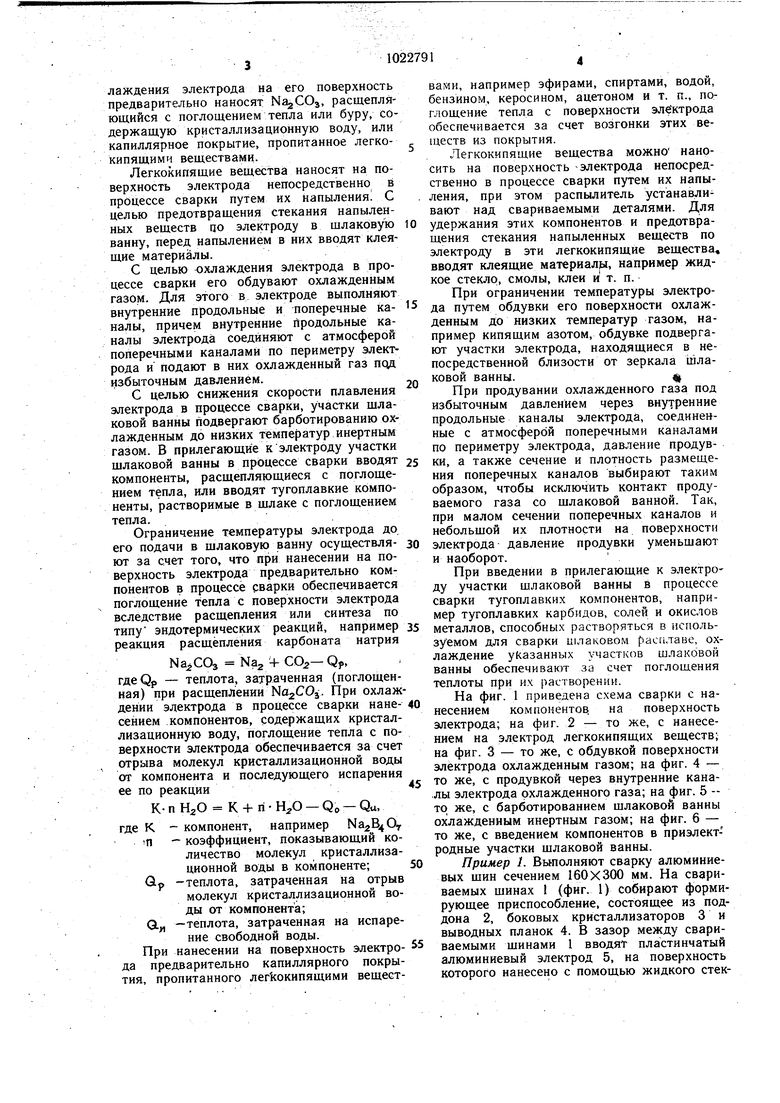

Пример 2. Выполняют сварку алюминиевых щин сечением 70x250 мм. На свариваемых щинах 1 (фиг. 2) собирают форми.рующее приспособление аналогично примеру 1. В зазор между шинами 1 вводят алюмьниевый электрод 5. В кармане поддона 2 наводят шлаковую ванну 7 и осуществляют электрошлаковую сварку. В процессе сварки на электрод 5 над свариваемыми шинами 1 напыляют ацетон (указано стрелкой), который при испарении с поверхности электрода обеспечивает его охлаждение. В результате сварки получают качественное сварное соединение с глубиной провара свариваемых кромок, равной 10-15 мм. Сварку выполняют на следующем режиме: Uxx 42,0 В; Uc 38,0- 40,0 В; и.з 3,0-3,5 кА.

Пример 3. Выполняют сварку медных поковок сечением 100x100 мм. На свариваемых поковках 1 (фиг. 3) собирают формирующее приспособление аналогично примеру 1. В зазор между поковками 1 вводят медный электрод 5 и газоподводящие трубки 10. В кармане поддона 2 наводят шлаковую ванну 7 и осуществляют электрошлаковый процесс. В процессе сварки в трубке 10 (показано стрелками) подают азот.

охлажденный до температуры его кипения, который обесп.ечивает охлаждение электрода 5. В результате сварки получают качественное сварное соединение с гл)50иной,

провара, равной 12-15 мм. Сварку выполняют на следующем режиме: Uxx 46,0 В; Ucft 40,0-42,0 В; JCB 6,0-6,5 кА.

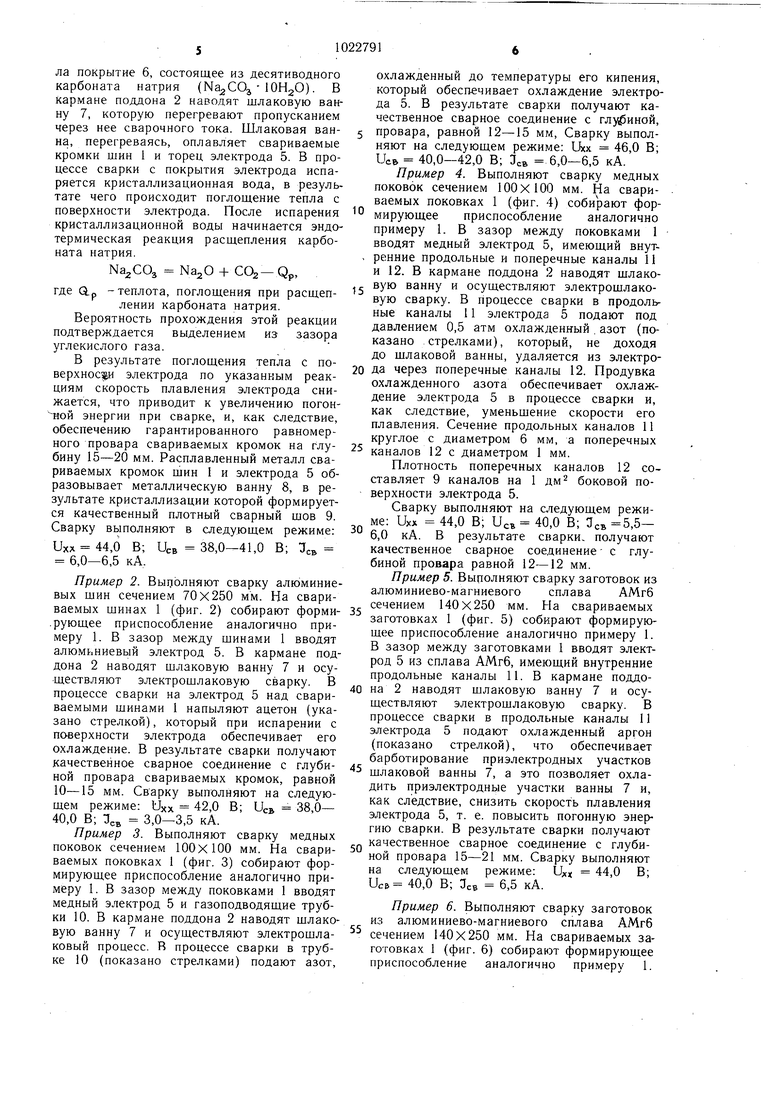

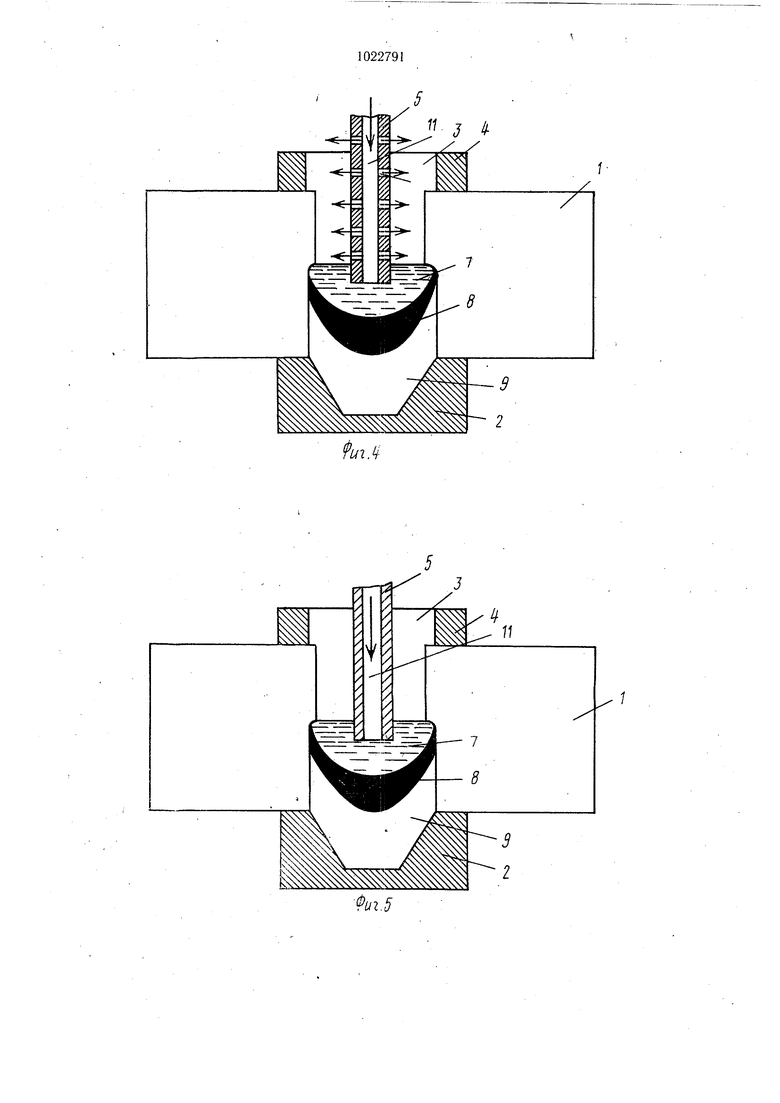

Пример 4. Выполняют сварку медных поковок сечением 100x100 мм. На свариваемых поковках 1 (фиг. 4) собирают форм:ирующее приспособление аналогично примеру 1. В зазор между поковками 1 вводят медный электрод 5, имеющий внут, ренине продольные и поперечные каналы 11 и 12. В кармане поддона 2 наводят шлаког вую ванну и осуществляют электрошлаковую сварку. В процессе сварки в продольные каналы 11 электрода 5 подают под давлением 0,5 атм охлажденный. азот (показано стрелками), который, не доходя до шлаковой ванны, удаляется из электрода через поперечные каналы 12. Продувка охлажденного азота обеспечивает охлаждение электрода 5 в процессе сварки и, как следствие, уменьшение скорости его плавления. Сечение продольных каналов 11 круглое с диаметром 6 мм, а поперечных

каналов 12 с диаметром 1 мм.

Плотность поперечных каналов 12 составляет 9 каналов на 1 дм боковой поверхности электрода 5.

Сварку выполняют на следующем режиме: Ux 44,0 В; Ucb 40,0 В; Пев 5,5- 6,0 кА. В результате сварки, получают качественное сварное соединение - с глубиной провара равной 12-12 мм.

Пример 5. Выполняют сварку заготовок из алюминиево-магниевого сплава АМгб сечением 140X250 мм. На свариваемых заготовках 1 (фиг. 5) собирают формирующее приспособление аналогично примеру 1. В зазор между заготовками 1 вводят электрод 5 из сплава АМгб, имеющий внутренние продольные каналы 11. В кармане поддона 2 наводят шлаковую ванну 7 и осуществляют электрошлаковую сварку. В процессе сварки в продольные каналы 11 электрода 5 подают охлажденный аргон (показано стрелкой), что обеспечивает барботирование приэлектродных участков

шлаковой ванны 7, а это позволяет охладить приэлектродньш участки ванны 7 и, как следствие, снизить скорость плавления электрода 5, т. е. повысить погонную энергию сварки. В результате сварки получают

Q качественное сварное соединение с глубиной провара 15-21 мм. Сварку выполняют на следующем режиме: Цкх 44,0 В; UCB 40,0 В; JCB 6,5 кА.

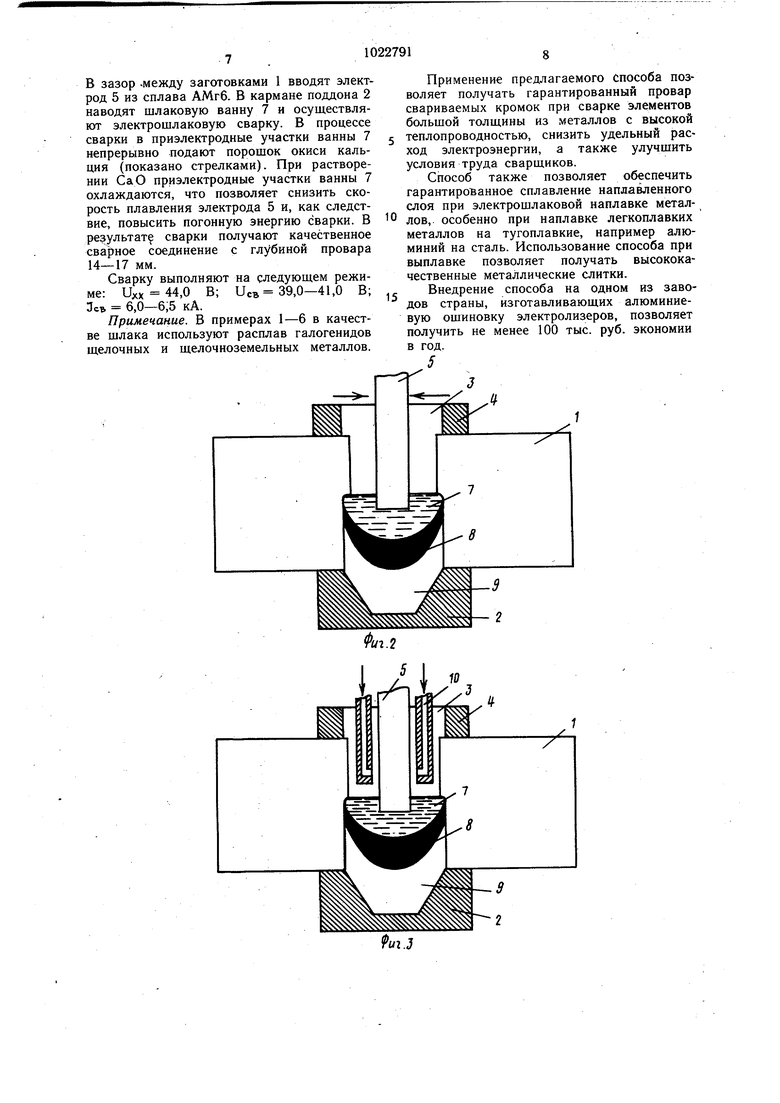

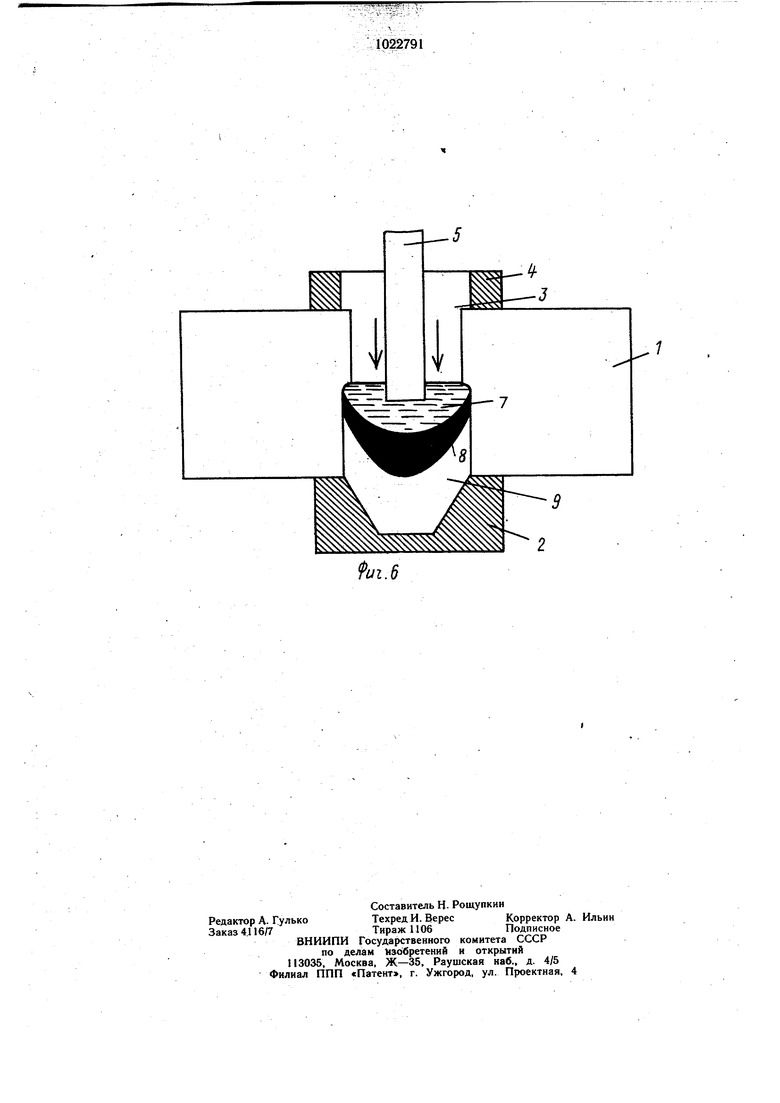

Пример 6. Выполняют сварку заготовок из алюминиево-магниевого сплава АМгб сечением 140x250 мм. На свариваемых заготовках 1 (фиг. 6) собиранзт формирующее приспособление аналогично примеру 1. В зазор -между заготовками 1 вводят электрод 5 из сплава АМгб. В кармане поддона 2 наводят шлаковую ванну 7 и осуществляют электрошлаковую сварку. В процессе сварки в приэлектродные участки ванны 7 непрерывно подают порошок окисн кальция (показано стрелками). При растворении СаО приэлектродные участки ванны 7 охлаждаются, что позволяет снизить скорость плавления электрода 5 и, как следствие, повысить погонную энергию сварки. В результату сварки получают качественное сварное соединение с глубиной провара 14-17 мм. Сварку выполняют на следующем режиме: U;cx 44,0 В; UCB 39,0-41,0 В; Зсз 6,0-б;5 кА. Примечание. В примерах 1-6 в качестве щлака используют расплав галогенидов щелочных и щелочноземельных металлов. Применение предлагаемого способа позволяет получать гарантированный провар свариваемых кромок при сварке элементов большой толщины из металлов с высокой теплопроводностью, снизить удельный расход электроэнергии, а также улучшить условия труда сварщиков. Способ также позволяет обеспечить гарантированное сплавление наплавленного слоя при электрошлаковой наплавке металлов, особенно при наплавке легкоплавких металлов на тугоплавкие, например алюминий на сталь. Использование способа при выплавке позволяет получать высококачественные металлические слитки. Внедрение способа на одном из заводов страны, изготавливающих алюминиевую ошиновку электролизеров, позволяет получить не менее 100 тыс. руб. экономии в год. -//

fui.6

| I | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Н | |||

| Сварка металлов пластинчатыми электродами | |||

| К., «Техника, 1966, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ АТМОСФЕРОСТОЙКОГО ПИГМЕНТА ИЗ СФЕНОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2177016C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-15—Публикация

1979-04-17—Подача