1

Изобретение относится к области металлургии высокореакционных и тугоплавких металлов и может быть использовано при производстве слитков п фасонного литья в вакуумных гарниссажных печах.

Известен способ регулирования процесса плавки металлов и сплавов ъ вакуумной гарниссажной печи, при котором силу тока поддерживают либо ностоянной, либо изменяют но заранее заданной программе (как, например, в печи «Нева-2). Однако известный способ не обеспечивает получения стабильного количества и не гарантирует качества наплавленного металла при одной и той же силе тока, так как при этом не учитывается изменение толщины гарниссажа в процессе плавки, зависящей от целого ряда причин (неуправляемость дугой и т. д.). Поэтому применение известного способа -в гарниссажных печах приводит к значительным потерям металла (в случае роста гарниссажа) или браку слитков (в случае оплавления гарниссажа).

Для увеличения производительности печи и повышения качества слитков по предлагаемому способу регулируют процесс плавки путем изменения силы тока в зависимости от изменения толщины гарниссажа. Это позволяет вести плавку нри оптимальной толщине гарниссажа и гарантирует получение необходимого и стабильного количества наплавленного металла высокого качества.

Толщина гарниссажа в процессе плавки может быть определена различными способами. Так исследованиями пиродинамики расплава и температурного поля стенки гарннссажн()1о тигля установлено, что между температурой наплавленного металла, толщиной гарниссажа и температурой стенки тигля в каждый момент времени существует однозначная зависимость. Для каждой конструкции печи существует аналитически определяемый оператор, связывающий температуру наплавленного металла Г,, толщину гарниссажа бг

и температуру

в определепнои точке стенки тигля tf-.

)

(1) (2)

/,.-.L(8,),

где Q и L - операторы связи, учитывающие конструктивные параметры печи, род переплавляемого металла и силу тока.

Таким образом, для достижения и поддержания заданной температуры наплавленного металла, обеспечивающей в соответствии с выражением (1) определенную толщину гарниссажа, необходимо дозировать силу тока.

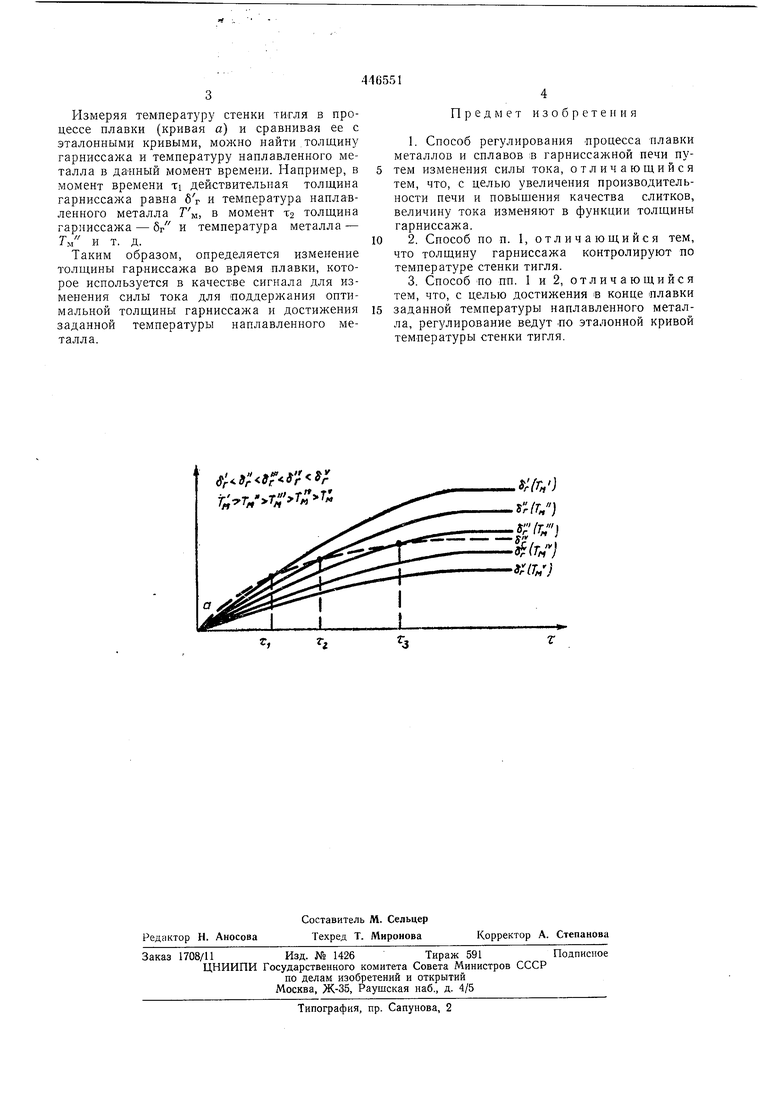

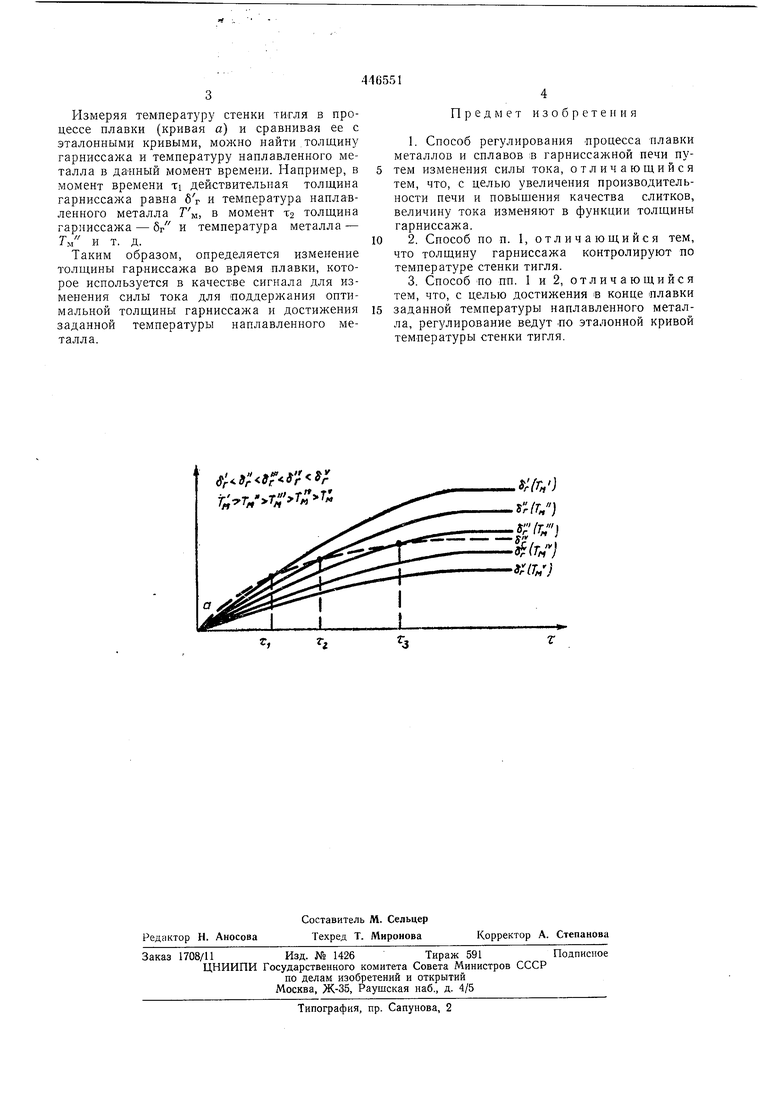

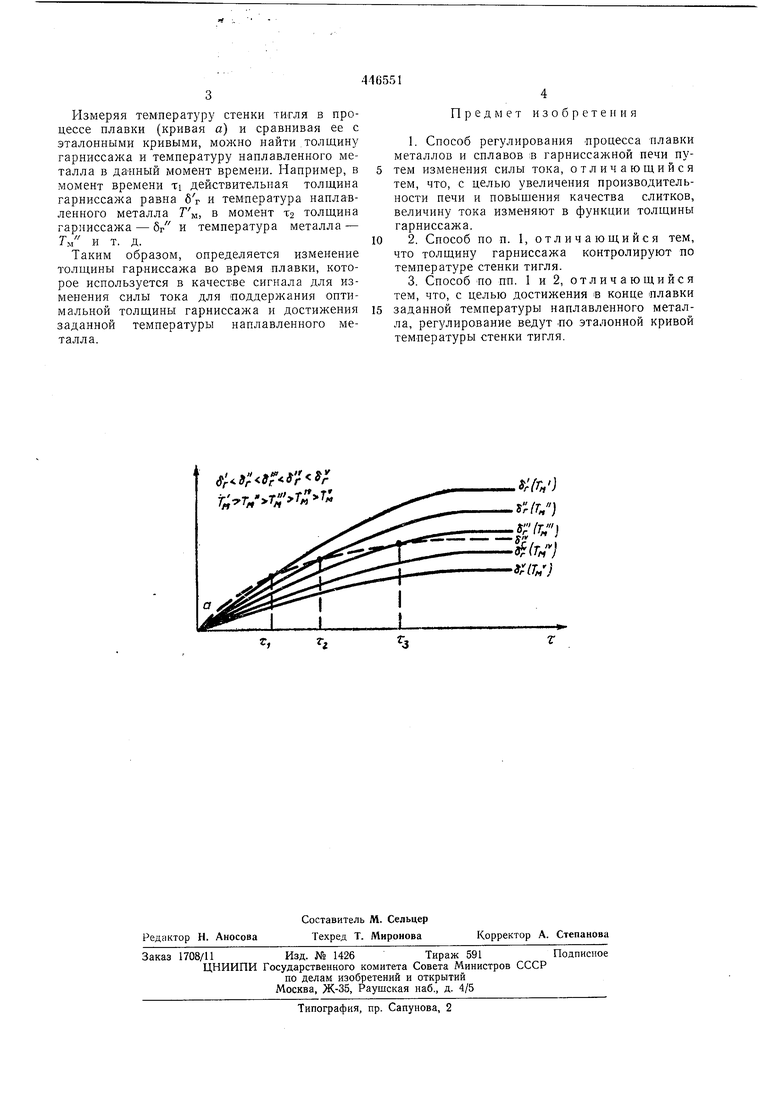

На чертеже представлены эталонные кривые изменения температуры стенки гарниссажного тигля во времени для различных значений толщины rapHHccaHia и температуры наплавленного металла.

Измеряя температуру стенки тигля в процессе плавки (кривая а) и сравнивая ее с эталонными кривыми, можно найти .толщину гарниссажа и температуру наплавленного металла в даиный момент времени. Например, в момент времени TI действительная толщина гарниссажа равна бг и температура наплавленного металла Гм, в момент Т2 толщина гарниссажа - б/ и температура металла -

Г 11 м и Т. Д.

Таким образом, определяется изменение толщины гарниссажа во время плавки, которое используется в качестве сигнала для изменения силы тока для поддержания оптимальной толщины гарниссажа и достижения заданной температуры наплавленного металла.

Предмет изобретения

1. Способ регулирования .процесса плавки металлов и сплавов в гарниссажной печи путем изменения силы тока, отличающийся тем, что, с целью увеличения производительности печи и повыщения качества слитков, величину тока изменяют в функции толщины гарниссажа.

2. Способ по п. 1, отличающийся тем, что толщину гарниссажа контролируют по температуре стенки тигля.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью достижения в конце плавки

заданной температуры наплавленного металла, регулирование ведут -по эталонной кривой темцературы стенки тигля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ | 1973 |

|

SU392108A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2515411C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Электрод | 1974 |

|

SU606235A1 |

| СПОСОБ КОНТРОЛЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2374337C1 |

| ТИГЕЛЬ ВАКУУМНОЙ ДУГОВОЙ ГАРНИССАЖНОЙ ПЕЧИ | 1972 |

|

SU435436A1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| СПОСОБ НАПЛАВЛЕНИЯ СЛИТКОВ В КРИСТАЛЛИЗАТОРАХ ЭЛЕКТРОПЕЧЕЙ СПЕЦЭЛЕКТРОМЕТАЛЛУРГИИ | 2019 |

|

RU2736949C2 |

| СПОСОБ ФОРМОВАНИЯ ДЕФОРМИРУЕМОГО МЕТАЛЛИЧЕСКОГО ПРОДУКТА ИЗ РАСХОДУЕМОГО ЭЛЕКТРОДА, ЕГО ВАРИАНТ, СЛИТОК, ДЕФОРМИРУЕМЫЙ МЕТАЛЛИЧЕСКИЙ ПРОДУКТ И РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1994 |

|

RU2139948C1 |

&ад

Уг(1„}

Авторы

Даты

1974-10-15—Публикация

1967-12-08—Подача