В предлагаемом корообдирном станке применены неподвижные кольца с осями для плеч, поворотных в плоскости кольца и несущих оси с резцовыми головками, получающими вращение от привода и служащими для окорки бревен, подаваемых вдоль своей оси питательными валиками.

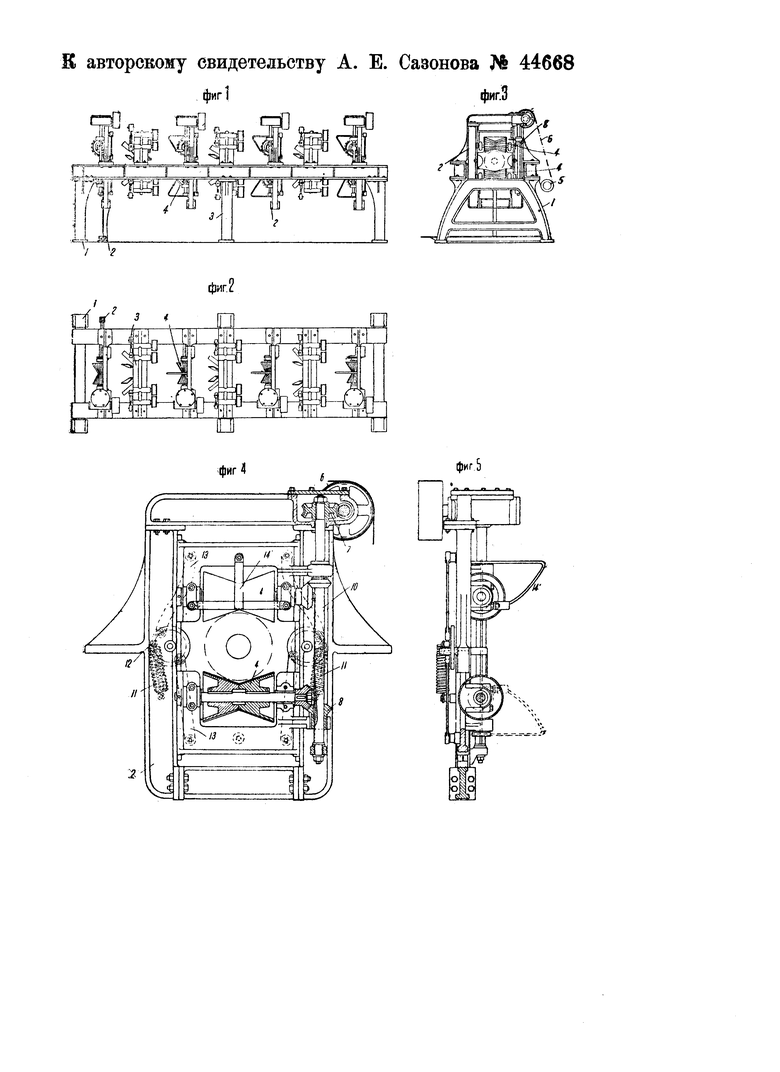

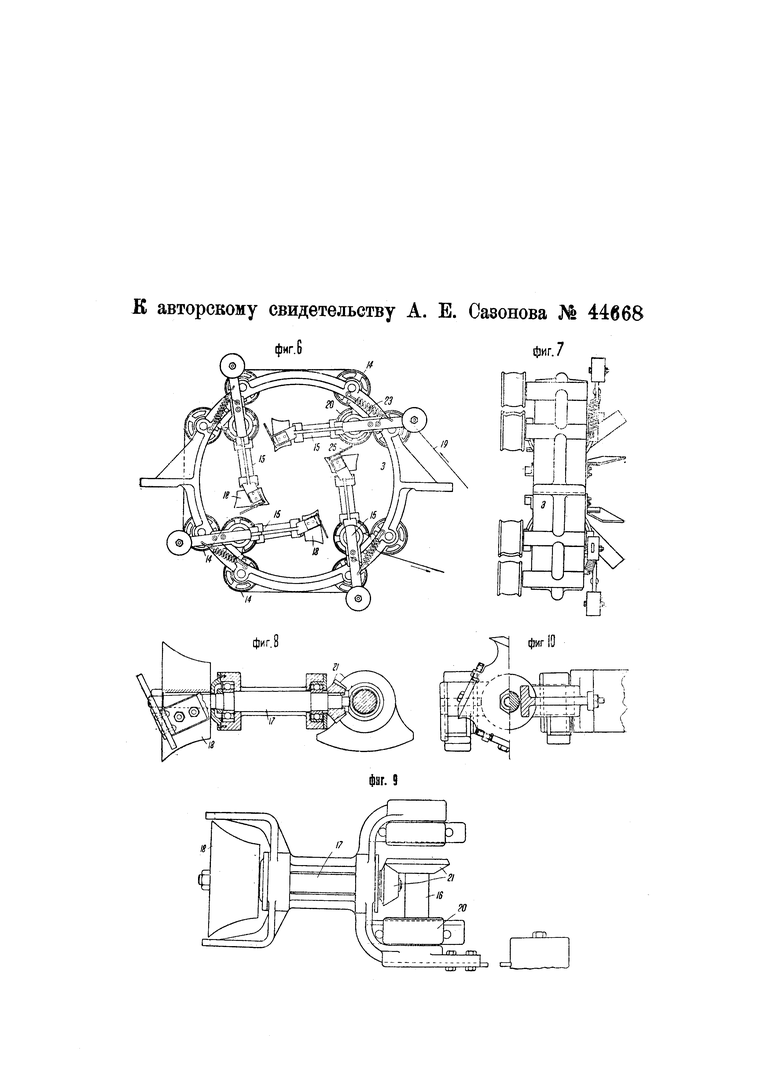

На чертеже фиг. 1 изображает вид станка сбоку; фиг. 2 - то же в виде сверху; фиг. 3 - то же в виде спереди; фиг. 4 - вид спереди с частичным разрезом механизма питательных валиков станка; фиг. 5 - то же вид сбоку; фиг. 6 - вид спереди кольца, несущего плечи с резцовыми головками для окорки бревна; фиг. 7 - то же вид сбоку; фиг. 8 - вид сбоку с частичным разрезом плеча, несущего резцовую головку и передачи для вращения головки; фиг. 9 - то же вид сверху; фиг. 10 - то же вид спереди с частичным разрезом.

На станине 1 предлагаемого станка (фиг. 1-3) расположены поочередно рамки 2, несущие роликовые механизмы для подачи бревен в станке, и кольца 3, снабженные плечами с резцовыми головками.

Роликовый механизм, помещенный в каждой из рамок 2, состоит из валиков 4 (фиг. 4 и 5), служащих опорами для окоряемого бревна и помещенных своими осями в салазках, связанных при помощи тяг 13 с дисками 12, находящимися под действием пружин 11. Оси валиков 4 соединены конической передачей 8 с валом 10, приводимым во вращение от ременной передачи 6 через червячную передачу 7, причем одна из шестерен конической передачи 8 сделана скользящей по валу 10 для возможности сохранения сцепления между шестернями передачи 8 при вертикальных перемещениях салазок, несущих валики 4. С салазками, поддерживающими валики 4, связаны кроме того скобы 14′, служащие для направления бревна при входе его в пространство между валиками 4.

Каждое из колец 3, укрепленных на станине 1 станка, снабжено осями, на которых шарнирно укреплены плечи 15 (фиг. 6 и 7), поворотные в плоскости кольца и связанные с ним пружинами 23. Плечи 15 (фиг. 6-10) поддерживают оси 17 с резцовыми головками 18, соединенные при помощи конических колес 21 с осями 16 роликов 20, расположенных на кольце 3. Ролики 20 и ролики 14, также помещенные на кольце 3, огибаются последовательно ремнем 19, получающим движение от приводного шкива 5 (фиг. 3). Плечи 15 в соседних кольцах 3 (фиг. 1) сдвинуты друг относительно друга и размещены таким образом, чтобы окорка бревна могла быть произведена по всей его поверхности без поворота бревна около его оси.

Бревно, подлежащее окорке, поступает в пространство между валиками 4 (фиг. 1-5) рамок 2, причем при поступлении оно управляется скобами 14′. Валики 4 во время ввода бревна в пространство между ними соответственно раздвигаются, а затем после ввода бревна нажимают на него вследствие наличия пружин 11, воздействующих на салазки валиков 4. Бревно, перемещаемое валиками 4 вдоль своей оси, поступает в среднюю часть колец 3, где резцовые головки 18 (фиг. 6-10) плеч 15 производят его окорку. Резцовые головки 18 во время окорки прижимаются к бревну пружинами 23.

Толщина слоя, снимаемого с бревна при окорке, регулируется ограничителями 25 (фиг. 6 и 7).

| название | год | авторы | номер документа |

|---|---|---|---|

| Корообдирный станок | 1933 |

|

SU33282A1 |

| Приспособление в корообдирных машинах с дисковым резцовым патроном для установки на тележке бревна | 1934 |

|

SU43148A1 |

| КОРООБДИРНОЙ СТАНОК | 1935 |

|

SU47438A1 |

| ПЕРЕНОСНОЙ КОРООБДИРНЫЙ СТАНОК | 1933 |

|

SU38773A1 |

| Станок для окорки бревен и разделения их на части определённой длины | 1929 |

|

SU20313A1 |

| Корообдирный станок | 1934 |

|

SU42291A1 |

| Корообдирный станок | 1938 |

|

SU59658A1 |

| Корообдирный станок | 1933 |

|

SU33285A1 |

| Корообдирная машина | 1932 |

|

SU29968A1 |

| Корообдирный станок | 1933 |

|

SU33671A1 |

1. Корообдирный станок, отличающийся применением неподвижного кольца 3 (фиг. 1-3, 6-7) с осями для плеч 15, поворотных в его плоскости и несущих оси 17 (фиг. 8-10) с резцовыми головками 18, получающими вращение от привода и служащими для окорки бревен, подаваемых вдоль своей оси питательными валиками 4 (фиг. 1-5).

2. В станке по п. 1 механизм для сообщения вращения резцовым головкам, отличающийся применением на кольце 3 (фиг. 6 и 7) роликов 14 и роликов 20, оси 16 которых связаны при помощи конических колес 21 (фиг. 8-10) с осями 17 резцовых головок 18, каковые ролики огибаются последовательно ремнем 19, получающим движение от приводного шкива.

3. В станке по п. 1 роликовой механизм для подачи бревна, отличающийся тем, что оси валиков 4 (фиг. 4 и 5) установлены на салазках, связанных при помощи тяг 13 с дисками 12, находящимися под действием пружины 11, предназначенной для сближения валиков 4 в соответствии с толщиной бревна и нажима на него.

4. В механизме по п. 2 применение пружин 23 (фиг. 7 и 6), связывающих кольцо 3 с плечами 15 и служащих для нажима резцовых головок на бревно.

5. В механизме по п. 2 применение на плечах 15 ограничителей 25 (фиг. 6 и 7) для регулирования толщины снимаемого с бревна слоя.

6. В механизме по п. 3 применение связанных с поддерживающими валики 4 салазками скоб 14′ (фиг. 4 и 5) для направления бревна при вводе его в пространство между валиками 4.

7. В станке по п. 1 применение ряда колец с резцовыми головками, так размещенными одни относительно других в различных рядах, чтобы окорка бревна могла быть произведена полностью без поворота его около его оси.

Авторы

Даты

1935-10-31—Публикация

1935-03-04—Подача