Изобретение относится к способу получения низкомолеиулярннх фторуглеродннх восков путем термического расщепления политетрафторэтилена или сополимеров тетрафторэтилена с высшими перфторированными олефинами при повышенных температурах и давлении.

Известен способ получения фторуглеродннх восков путем термического расщепления (пиролиза) политетрафторэтилена или сополимеров. те-Лафторэтилена с высшими перфторированными oлeqмнaми при повышенных температурах и атмосферном давлении в присутствии инертных газов и катализаторов.

С целью повышения выхода готового продукта и получения растворимых в органических растворителях фторуглеродных восков пиролиз приводят при 450-750 С и суммарном парциальном давлении продуктов разложения и инертных газов, равном 30-60 ати.

I Пиролиз проводят практически I при температуре 350-700;:С, наиболее выгодно при 450-600 С.

Время нагрева зависит от мощности реактора и от энергии нагреI вательных элементов. Бремя реакции, т.е. время, за которое установится при предварительно заданной температуре П1фолиза требующееся согласно изобретению давление или парциальное давление продуктов расщепления, составляет в зависимости от температуры в среднем 0,5-20, предпочтительно 1-10 ч.

, Экономически выгодна продолжительность пиролиза 2-8, предпочтительно 2-5 ч, в особенности при температурах 450-600 С.

В принципе можно пол.учать предлагаемые соединения при температурах ниже , если достаточно увеличить время пиролиза, но это экономически невыгодно. Применение слишком высоких температур пиролиза ухудшает выходы из-за относительно длинных периодов нагревания или охлаждения и не дает существенной выгоды во вре мёни, , .,

Для проведения пиролиза MOSHO применять аппараты, работаюдае под высоким давлением, любой конструкции, поскольку они приемлемы и допустимы для требуемых согласно изобретению темпера,ур и давлений. Например, мохно работать в автоклавах высокого давления, тугоплавких трубках и трубчатых автоклавах. Б качестве материалов рекомендуются устойчивые при высоких температурах сплавы (нап ример HviKenb TlniduA, / ), TaKse можно применять непрерывно работающие аппараты, конструкция которых позволяет повышать давление до требуемой величины.

Наряду с обычными иемерительными приборами, датчиками давления и температуры, рекомендуется применение автоматического управления или программирования изменения температуры. Тепло должно передаваться по возможности на большой площади, лучше всесторонне, на аппаратуру, работающую под высоким давлением.

Рекомендуется аппарат, работающий j под давлением, загружать ограниченным количеством политетрафторэтилена - 30-4С от общего объема- ив-за ожидаемого сильного повышения давления.

Сосуд высокого давления, заполненный компактным политетрафторэтиленом, промывают азотом или другим инертным газом, плотно закрывают и начинают нагревать. С повышением температуры и по мере протекания реакции возрастает общее давление состоящее И8 суммы парциального давления инертного газа и парциальных давлений образующихся продуктов разложения. Парциальные давления продуктов разложения при этом находятся в прямой зависимости от непосре.цственно существующей степени разложения полимера, бла-годаря этому можно управлять пиролизом по ходу давления.

Согласно изобретению можно получать как высокомолекулярные фторуглеродные Боски (мол.вес примерно от 30 000 до более 100 000, предпочтительно 100 000), которые

до сих пор получали с незначительным выходом, так и нивкомолекулярные фторированные воски (мол.вес примерно от 300 до 10 000) и

. воски с молекулярным весом примерно от 10 000 до 30 000,

При условиях в процессе пиролиза парциальное давление продуктов разложения 5-1С)0, предпочтительно 15-60 ати.

Если пиролиз останавливают в тоз момент, когда парциальное давление продуктов расщепления 5 еще низко, например 10-30 ати, преимущественно образуются фто.рированные воски, которые плавятся главным образом между 150 и 300 С; если реакцию заканчивают после того, как парциальное давление достигло ЗО-БО ати и выше, получают в большом количестве . низкоплавящиеся, уже растворимые фторированные воски.

После окончания пиролиза нагревательные элементы выключают и затем Сосуд и содержшюе можно охлаждать, причем давление в реак14иош-1ом сосуде снова падает до нескольких атмосфер. Если способ работы непрерывный, целесообразно при относительно высоких температурах сбрасывать давление до нормального и конденсировать продукты разложения в пригодной многоступенчатой системе охлаяд енил. При измененном виде спососа уже перед началом пиролиза в реакционном сосуде можно предварительно создавать определенное давление с помощью инертного газа, например азота, или аргона, или газа, родственного газообразшш продуктам пиролиза (тетрафторметан, гексафторэтан тетрафторэтилен и т.д.).

В качестве исходных веществ пригодны все фторуглеродные соеданения со средним и высокий молекулярным весом, например чистый политетрафторэтилен и его сополимеры с другими перфторолефинамИв как гексафторпропен и перфторизобутелен, далее высокомолекуляр-

ные политетрафторэтиленвоски с областью плавления около и выше 300 С (мол. вес приблизительно lOqOO-lOOqOO), а также уже способные сублимироваться фторированные воеИИ с областью плавления 220-280 С (мол.вес от 1000 приблизительно до 10000)

Под названными сополимерами понимают в первую очередь тетрасЬторэтилен с другими перфторолеФинами, преимущественно гексафторпропеном илипорфториеобутиленом, доля которого в сополимере составляет 5-40, особенно вес Д.

Согласно изобретению можно применять в качестве исходных/материалов не толькочистый политетрафторэтилен и его сополимеризаты, но и все отходы, образующиеся в процессе получения или обработки этих полимеров.

В качестве исходных материалов MOSHO применять, например, все нестандартные загрузки и/или загрязненные партшд продукции, отсевы и остатки от переработки продукции, все отходы производства переработки политетрафторэтилена путем экструдирования и снятия стручки, также испорченные или имеющие трещины формованные изделия при переработке методом спекания. Обычнок материалу, предназначе-нному для пиролиза, не прибавляют других добавок. Однако, установлено, что незначительные количес-тв-а, например 0,1-5, преимущ©ственно D,b-2 вес. % (в пересчете на использованный полимер) определенных катализаторов ускоряют расщепле-нме высокомолекулярных фторуглеродных соединений, в результате значительно сокращается время, понижается температура пиролиза или дополнительно образуются ниаком.олекулярные воски.

В качестве катализаторов преимущественно используют окислы азота, в особенности А/,0, A/Og или

их смеси, окислы серы, в особенности ЯОр, НИТрОЗИЛ-, ТИОНИЛ-,

сульфурил- и нмтрозосоединения, в особенности фториды и хлориды; можно применять вещества, выделяющиеся при пиролизе указанных соединений (например, амидосульфокислота, нитрит калия и нитрат серебра

Так как пиролиз осуществляют в замкнутой системе, то почти не бывает потери вещества. При сбросе давления в охлажденном сосуде высокого давления улетучиваются сначала газообразные продукты пиролиза, прежде всего нивкокипящие Со - С - фторалканы и -алкены и разные другие детально не идентифицированные низкомоленулярные соединения. Их доля в продцгкте реакции составляет в среднем 3-5, не больше li

уо

В зависимости от условий опыта получают кремообрааную смазывающую массу или твердую крошку от Joeлoвaтo-жeлтoгo до медово-коричневого цвета, 90-98% которых составляет исходное вещество. Сырой воск, полученный таким способом, состоит преимущественно из твердых, хорошо кристаллизованных фторуглеродных соединений. Получающаяся

иногда кремообразная консистенция сырого продукта обменяется незначительными долями жидких фторуглеродных соединений. Однако твердые и кристаллизованные фторуглероднне

воски не однородны, представляют собой образующуюся по статистическим принципам смесь осколков цепей разной длины из исходных высокомолекулярных молекул политетрафторэтилена, являются смесями, СОСТОЯ1ЧИМИ ий фторуглеродных соединений с разными молекулярными весами, точками плавления и растворимостями. Сырые воски разделяют

на фракции с возможно узкими областями плавдения, чтобы рационально использовать.

Такое разделение сырого воска можно осуществлять обычными физическими и физико-химическими методами, например фракционной вакуумной перегонкой и (фракционной перегонкой с водяным rIapoM или с парами растворителя. При очень малом

количестве вещества предпочтителен способ равделения, основанный на различных растворимоетях и разных растворителях. Они все дают хорошо кристаллизованные продукты в

каждом отдельном случае С узко ограниченными областями плавления. Для растворимых частей можно применять фракционную кристаллизацию.

Фракции восков, полученные этими методами, обычно представляют собой чистые белые, хорошо кристаллизованные вещества. При разделении, основанном на растворимости,

ПО jtyqa ЮТ не растворимый остаток, который доочищают перегонкой и далее разделяют.

Разделение сырых восков, полученных предлагаемым способом, наглядно показывает большое различие в молекулярном весе отдельных фторуглеродных соединений, объединенных в сырой смеси,. Так, соединения. с cavHU ниэкщ молёкуляоннм

весом плавятся уже ниже 4б Чмо7Г.оиласть ЗОи-500;, в время как более высокоголекуляшые фракции только Лишь выше ЕОО С или еще выше переходят в прозрачный расплав. Соединения с промежуточными точками плавления могно разделять таким хе образом.

Растворимость фторуглеродных воснов, полученных согласно изобретению, зависит от молекулярного веса отдельных компонент. Так, нивкоплавящиеся воски с областью плавления от 30 до хорошо растворимы в различных органических растворителях, например в галогензамещенных углеводородах, особенно в таких, которые являются полностью галогенированными, HanpiiMep дабромтетрафторэтане, в фреонах { И О, такхе в многочисленных органических растворителях например толуоле, ксилоле, бенеонитрохлориде, бензальхлориде, в ряде высших кетонов, спиртов и СЛ01НЫХ эфиров и во многих производных циклогексана. Кроме того, существует некоторая растворимость в силиконовых маслах, в различных металлорганических соединениях, например алкилгалогениде олова, и некоторых неорганических соединениях, например тетрахлориде олова, тетрахлориде титана и хлорокиси фосфора. Фракции с областью плавления между 30 и. и имеют еще хорошую растворимость во многих названных растворителях. Воски с точкой плавления 150 С растворимы только в незначительной степени в полностью галoreКироваиных, обогащенных фтором алканах, в некоторых специальных галогенсодерхащих углеводороддах и в определенных сили1фновых и галогенуглеродшлх маслах. Однако, полученные согласно изобретению воски являются также такими низкомолекулярными, что их можно при понигенном давлении или при ,абсолютном вакууме свободно перегонять без разложения.

Предложенные в изобретении воски применяют прежде всего в качестве улучшающих свойства добавок при производстве лайов, смазок и восков.

Кроме того, растворимые фторуглеродные воски можно использовать в качестве распылителя для достижения водо- и маслоотталкивания и для защиты от коррозии. Высокоплавящиеся фторуглеродные воски являются ценными высыхающими смазками и добавками к смазкам 5 смеси этих восков с другими полимерами, например полиацеталями. полипропиленами, полиамидами, $67 нолальдегидными и эпоксидными смолами служат для производства 0 самосмазывающихся подшипников, роликов, зубчатых колес, шнеков или задвижек и других подверженных усиленному трению частей аппаратоа

5 Все фторуглеродные воски являются ценными вспомогательными средствами в металлообрабатывающей промышленности, все более широко применяются в качестве смазки при

0 отделении изделий от формы и как вспомогательное средство при глубокой протяжке.

Пример 1, В автоклав высокого давления емкостью 2,5 л из устой5 чивого к высоким темпфатурам материала тинидура - KR загружают 1500 г политетрафторэтилена (отходы при производстве строганой пленки) и тщательно закрывают автоклав. С помощью избыточного давления 100 ати Л/г испытывают герметичность аппаратуры; затем снова сбрасывают давление и еще некоторое время продувают /V2. . 5 После закрытия всех вентилей включают обогрев и содержимое автоклава быстро доводят до 540 С, Выдерживают при этой температуре 3,25 ч. Внутри автоклава устанав0 ливается давление 51 ати. Закончив

опыт, охлаждают реакционный сосуд, сбрасывают давление с помощью ловушки, охлажденной до -80 ,затем разъединяют болтовое соединение и выгружают пастообразное содержимое непосредственно в многогорлую перегонную колбу с насадочной колонной, охлажденную до температуры от -25 до -30 С. Аппаратуру дополняют капилляром для равгонки, термометром для нижней и верхней части колонны, а также нисходящим холодильником с распределителем и приемными колбами. Далее предусматривают, чтобы в любой момент можно было со ЗдаБать вакуум в аппаратуре и по выбору охлаждающую 1рубашку охлаждать или нахревать. Перед подключением, к вакуумному насосу устанавливают использованную ранее охлаждаемую ловушку, которая теперь охлаждается жидким азотом. Медленно пропускают через

аппаратуру инертный газ, удаляют ванну с охлаждающей смесью из-под перегонной нолбы и медленно нагревают. Небольшая часть реакционного продукта теперь превращается в газ и конденсируется в подключенной охлахденной ловушке. До температуры верхней части колонны приблизительно 13СгС перегоняется некоторое количество бесцветных фторуглеродных соединений, при комнатной темпераф; е - оставшиеся жидкие фторуглеродные соединения, их сооьфайФ в один приемник. Затем поднимают тшпературу охлаждающей воды до 50л и натреваит перегонную колбу выше, причш4 при 5лизительно при температурб верхней части колонны 130-18и° перегоняются первые затвердевающи-е в приемнике фторуглеродные воски. После этого перегонку продолжают в вакууме, причем прежде охлаждают нижнюю часть колонны приблизительно до 40-50°С и заменяют приемники Как только это сделано, в аппаратуре устанавливают вакуум 15-17мм

рт.ст, с Помощью водоструйного насоса и через верхнюю часть коло нн при медленно повышающейся температуре нижней части колонны отбирает другие фракции фторуглеродных восков. Циркулирующая в охлаждающей рубашке жидкость должна иметь температуру бодее высокую, чем точка плавления только что отогнанной фракщи воска. Так как темпетзатура верхней части колоннн обычно (кроме пунктов отбора) посто шно повышается, можно произвольно устанавливать количество и интервалн фракций. Если необходимо и если точка плавле,ния вещества лежит еще не намного више 150 С, можно отдельные фракции восков снова п,ер,екрйсФалл аовйв,ать из подходящего .орителя,

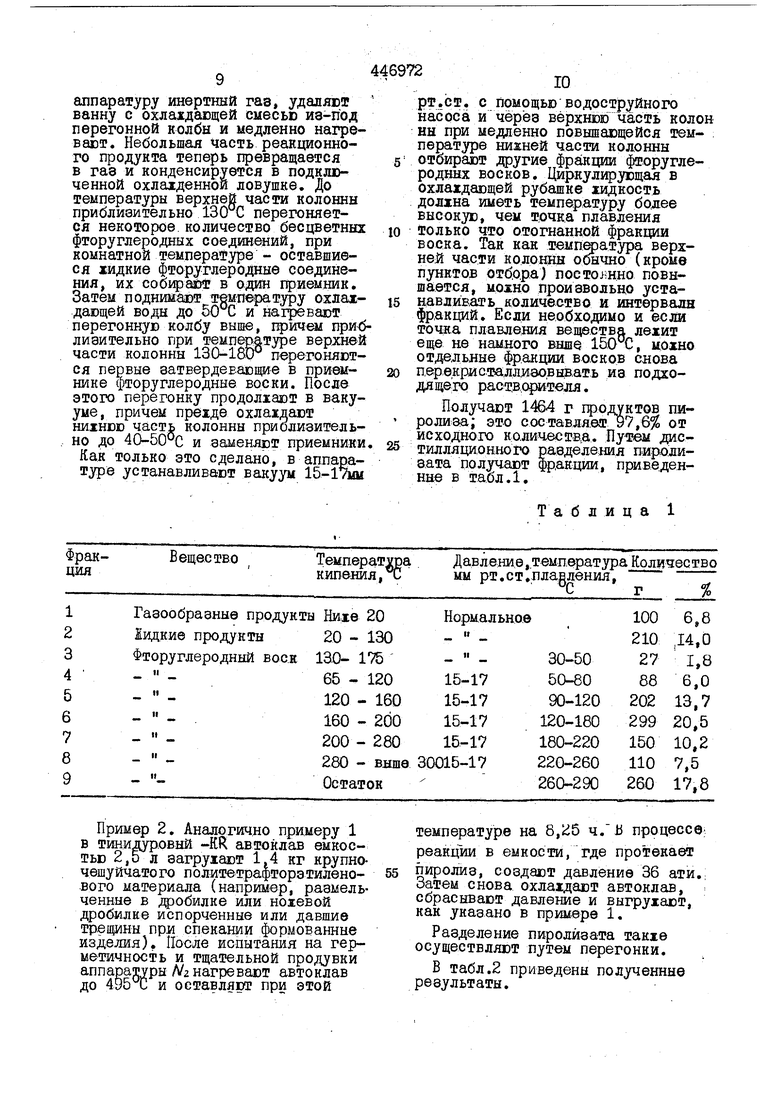

Получают 1464 г гродуктов пиролиза; это составля.агр 97,6 от исходного ко.лич,еств.а. дастилляционного разделе|НИя пирмэлизата получают фракщш, приведенные в табл.1,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших перфторалканов и циклических перфторолефинов | 1971 |

|

SU477575A3 |

| СПОСОБ ОЧИСТКИ ФТОРИРОВАННОГО СОЕДИНЕНИЯ | 2009 |

|

RU2510713C2 |

| Способ выделения органических соединений из нефтеносных сланцев | 1980 |

|

SU1033006A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО КЕТОНА | 2001 |

|

RU2279422C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 1994 |

|

RU2145613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО СОЕДИНЕНИЯ | 2014 |

|

RU2675377C2 |

| УДАЛЕНИЕ СОЕДИНЕНИЙ, ВОССТАНАВЛИВАЮЩИХ ПЕРМАНГАНАТ ИЗ НЕПРЕРЫВНОГО ПРОЦЕССА КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2379279C2 |

| ТРИЭТИНИЛБОРАЗИНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ТРИЭТИНИЛБОРАЗИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 1993 |

|

RU2115654C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДА И СПОСОБ ПОЛУЧЕНИЯ СПИРТА | 2018 |

|

RU2795030C2 |

| Способ получения 2-формилбицикло/2.2.1/-гептена-/5/ | 1974 |

|

SU638586A1 |

Пример 2, Аналогично примеру 1 в тинидуровый -KR автоклав емкостью 2,5 л загружают 1,4 кг крупночешуйчато го п олитетрафторз тиленового материала (например, размельченные в дробилке или ножевой дробилке испорченные или давшие TpeipHH при спекании формованные изделия). После испытания на герметичность и тщательной продувки аппаратуры Л/2 нагревают автоклав до 495 С и оставляют при этой

температуре на 8,Н5 ч.Ь процессе; реакции в емкости, где протекает

5 пиролиз, создают давление 36 ати,; Затем снова охлаждают автоклав, сбрасывают давление и выгружают, как указано в пр1шере 1,

Разделение пиролйзата также осуществляют путем перегонки,

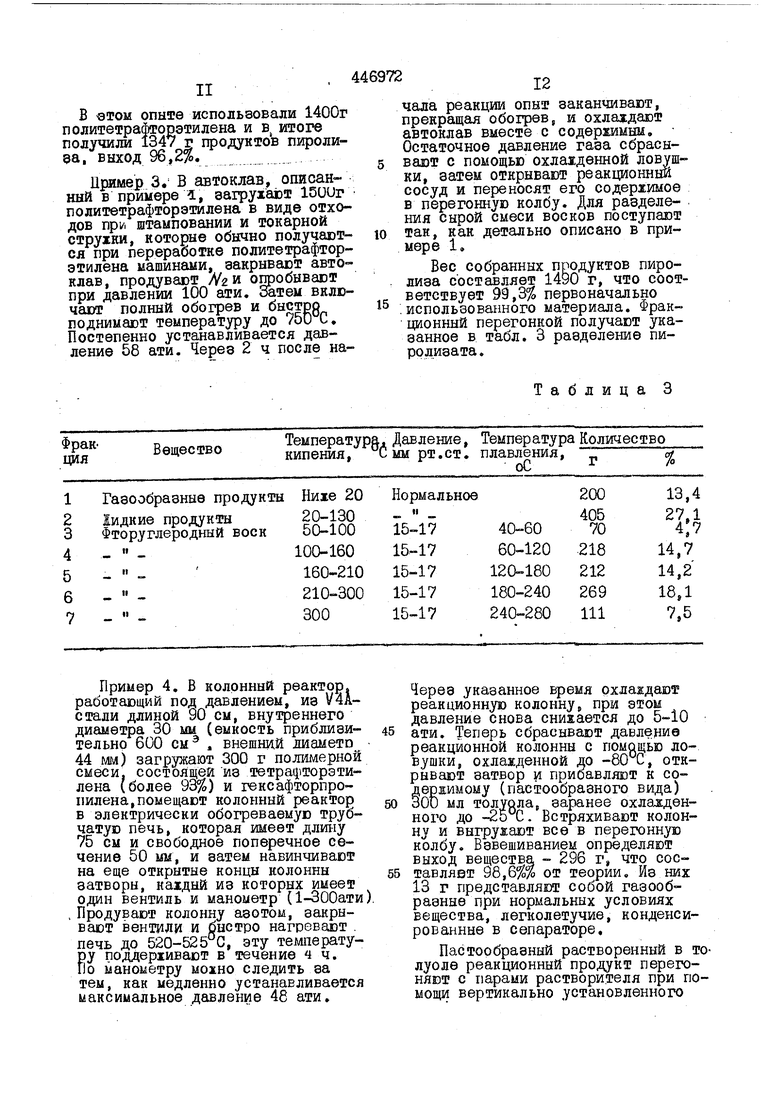

В табл.2 приведены полученные результаты. в этом опыте использовали 1400г политетрафторэтилена и в итоге получили 1347 г продуктов пиролиэа, выход 96,2%. Пример 3. В автоклав, описанный в примере 1, захрухаЬт ISUUr политетрафторэтилена в виде отходов npi/i штамповании и токарной стружки, которые обычно получаются при переработке политетрафторэтилена машинами, закрывают автоклав, продувают /Уги опробывают при давлении 100 ати. Затем включают полный обогрев и быстро поднимают температуру до 750 С, Постепенно устанавливается давление 58 ати. Через 2 ч после наПример 4. В колонный реактор. работающий под давлением, из V4Aстали длиной 90 См, внутреннего диаметра 30 мм (емкость приблизительно 600 см , внешний лиамето 44 мм) загружают 300 г полимерной смеси, состоящей из тетра торэтилена (более 935) и гексафторпропилена,помещают колонный реактор в электрически обогреваемую трубчатую печь, которая имеет длину 75 см и свободное поперечное сечение 50 мм, и затем навинчивают на еще открытые концы колонны затворы, каждый из которых имеет один вентиль и манометр (1-ЗООати Продувают колонну азотом, закрывают вентили и быстро нагревают . печь до 520-525 С, эту температуЕу поддерживают в течение ч ч. о манометру можно следить за тем, как медленно устанавливается максимальное давление 48 ати.

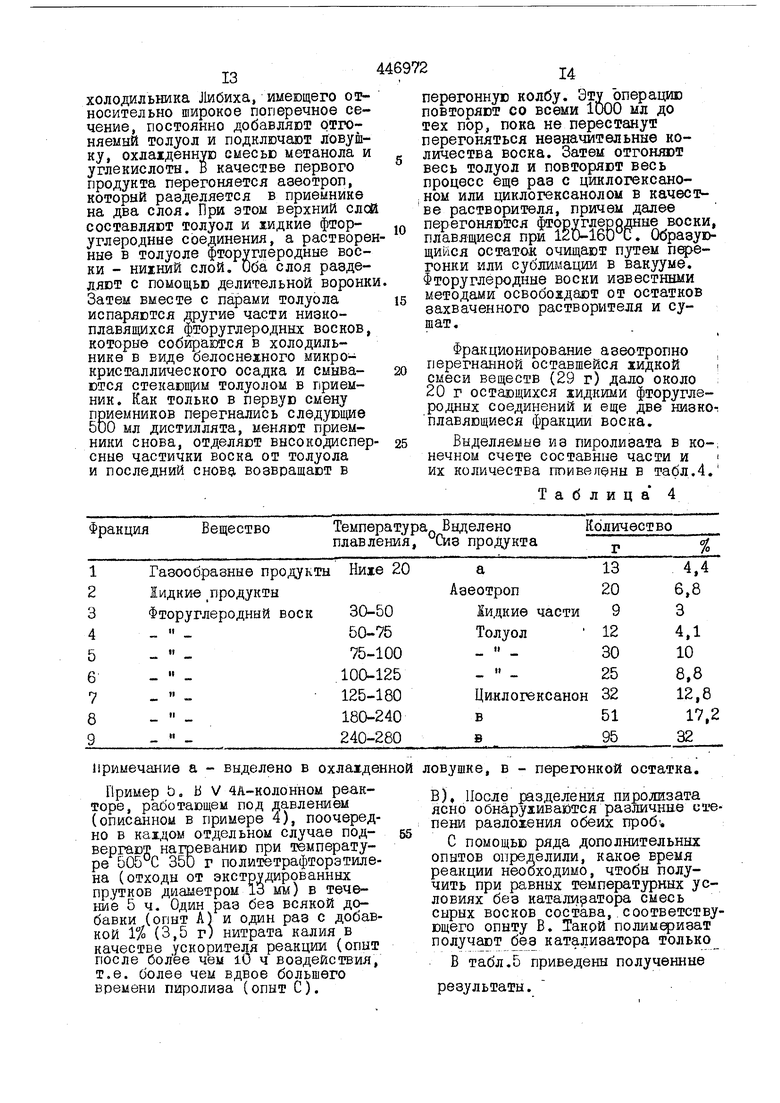

Таблица 3

Через указанное время охлаждаюч реакционную колонну, при этом давление снова снижается до 5-10 ати. Теперь сбрасывают давление реакционной колонны с помощью ловушки, охлажденной до -80 С, открывают затвор и прибавляют к содержимому (пастообразного вида) ЗОи мл толуола, заранее охлажденного до . Встряхивают колонну и выгружают все в перегонную колбу. Взвешиванием определяют выход вещества - 296 г, что составляет 98,6%% от теории. Из них 13 г представляют собой газообразные при нормальных условиях вещества, легколетучие, конденсированные в сепараторе.

Пастообразный растворенный в тлуоле реакционный продукт перегоняют с парами растворителя при помощи вертикально установленного чала реакции опыт заканчивают, прекращая обогрев, и охлаждают автоклав вместе с содержимым, Остаточное давление газа сбрасывают с помощью охлажденной ловушки, затем открывают реакционный сосуд и переносят его содержимое в перегонную колбу. Для разделения сырой смеси воеков поступают так, как детально описано в примере 1, Вес собранных продуктов пиролиза составляет 1490 г, что соответствует 99,3% первоначально использованного материала. Фракционный перегонкой получают указанное в табл. 3 разделение пиррлизата.

холодильщика Либиха, имеющего относительно широкое поперечное сечение, постоянно добавляют отгоняемый толуол и подключают ловушку, охлажденную смесью метанола и углекислоты. В качестве первого продукта перегоняется азеотроп, который разделяется в приемнике на два слоя. При этом верхний слей составляют толуол и жидкие фторуглеродные соединения, а растворенные в толуоле фторуглеродные воски - нижний слой. Оба слоя разделяют с помощью делительной воронки Затем вместе с парами толуола

испаряются другие части низкоплавящихся фторуглеродных восков, которые собираются в холодильнике в виде белоснежного микрокристаллического осадка и смываются стекаюЕ1им толуолом в приемник. Как только в первую смену приемников перегнались следуюи1Ив 5иО мл дистиллята, меняют приемники снова, отделяют высокодисперсные частички воска от толуола и последний снова возвращают в примечание а - выделено в охлажденной

Пример Ь, Б V 4А-КОЛОННОМ реакторе, работающем под давлением (описанном в примере 4), поочередно в каждом отдельном случае подвергают нагреванию при температуре 505°С 350 г политетрафторэтилена (отходы от экструдированных пр.утков диаметром 13 мм) в течение 5 ч. Один раз без всякой добавки (опыт А) и один раз с добавкой 1% (3,5 г) нитрата калия в качестве ускорителя реакции (опыт после более чем lO ч воздействия, т.е. более чем вдвое большего времени пиролиза (опыт С).

перегонную колбу. Эту операцию повторяют со всеми 1DOO мл до тех пор, пока не перестанут перегоняться незначительные количества воска. Затем отгоняют весь толуол и повторяют весь процесс еще раз с циклогексаноном или циклогексанолом в качестве растворителя, причем далее перегоняются фторуглеродыые носки плавящиеся при 12D-16D С. Образующийся остаток очищают путем пфегонки или сублимации в вакууме. Фторуглеродные воски известными методами освобождают от остатков захваченного растворителя и сушат.

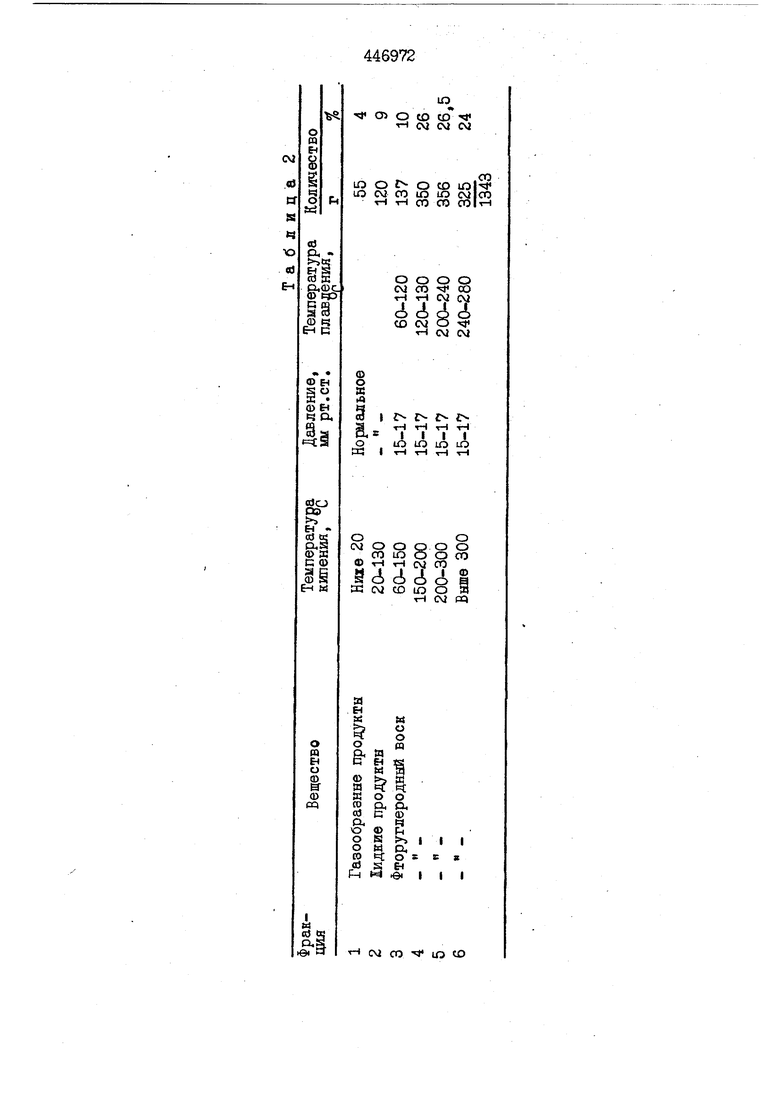

Фракционирование азеотропно перегнанной оставшейся жидкой смеси веществ (29 г) дало около 20 г остающихся жидкими фторуглеродных соединений и еще две низко плавлющиеся фракции воска.

Выделяемые из пиролизата в конечном счете составные части и их количества ппивелены в табл.4.

Таблица 4

В) После разделения пиролизата ясно обнаруживаются различные ci-eпени разложения обеих проб

5

С помощью ряда дополнительных опытов определили, какое время реакции необходимо, чтобы подучить при равных температурных условиях без катализатора смесь сырых восков состава, соответствующего опыту В. Такой полимеризат получают без катализатора только

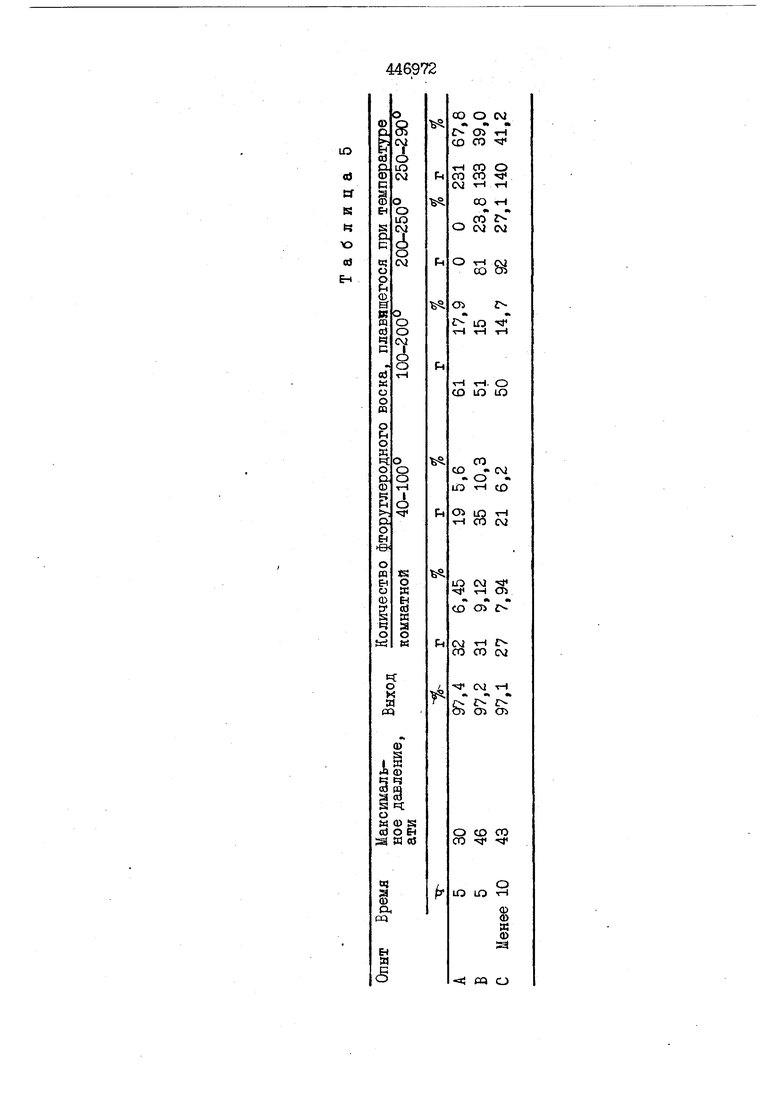

В табл.5 приведены полученные результаты. ловушке, в - перегонкой остатка. . ПРЕДУЕТ ИЗОБРЕ-ЕНИЯ Способ получения фторуглеродных воскОБ путем пиролиза политетрафторэтилена или сополимеров тетрафторэтилена с высшими перфорированными олефинами при повышенных температурах под давлением в присутствии инертных газов. 2отличающийся тем, что с целью повышения выхода готового продукта и получения раство-римых в органических растворителях фторуглеродных BOCKOIB. пиролиз проводят при 450-750 с и суммарном парциальном давлении . продуктов разложения и инертных газов, равном 30-60 ати.

Авторы

Даты

1974-10-15—Публикация

1971-06-23—Подача