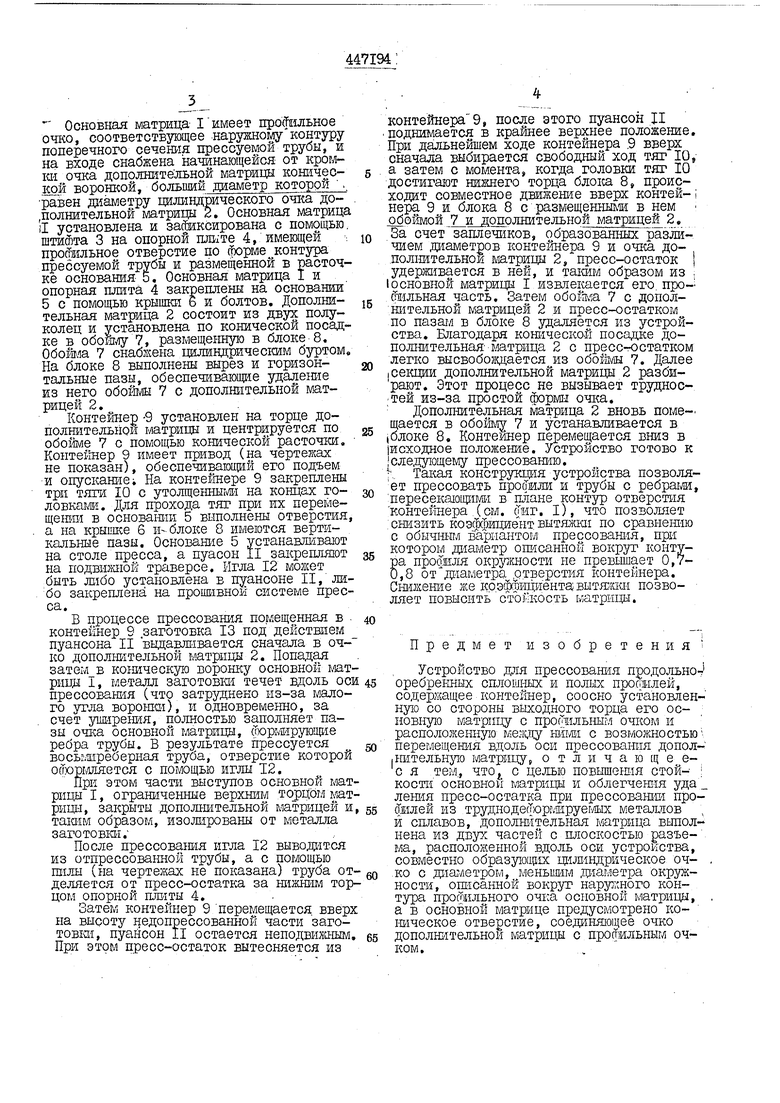

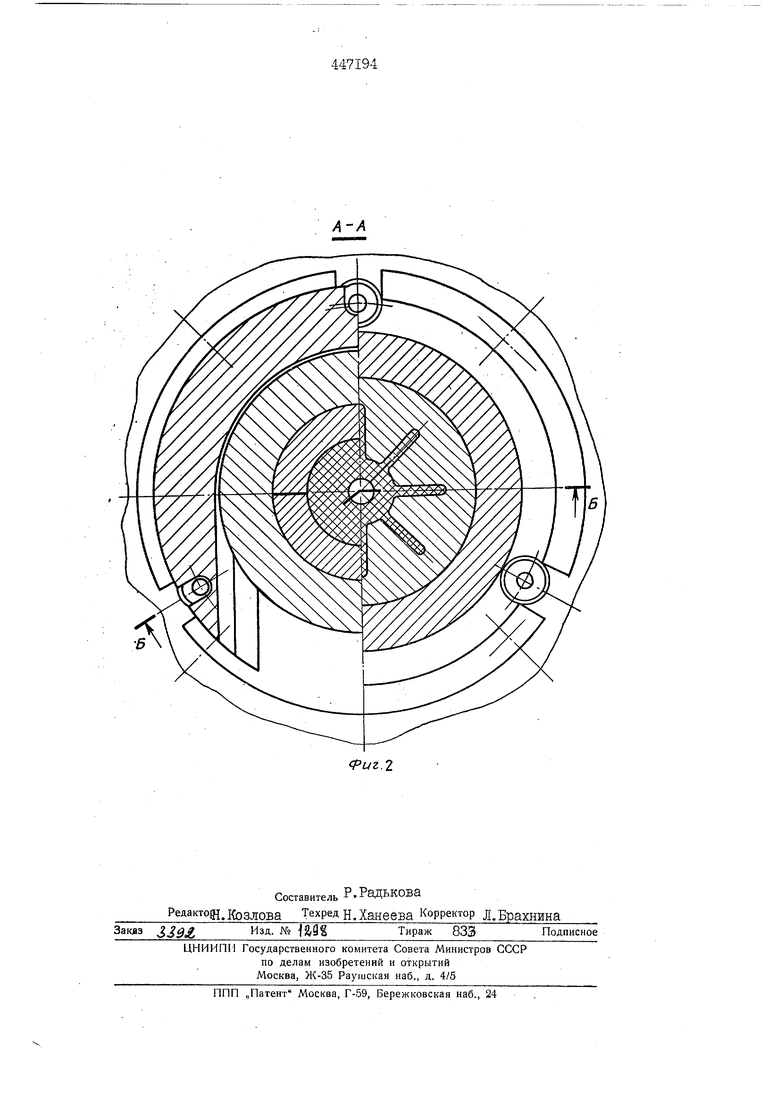

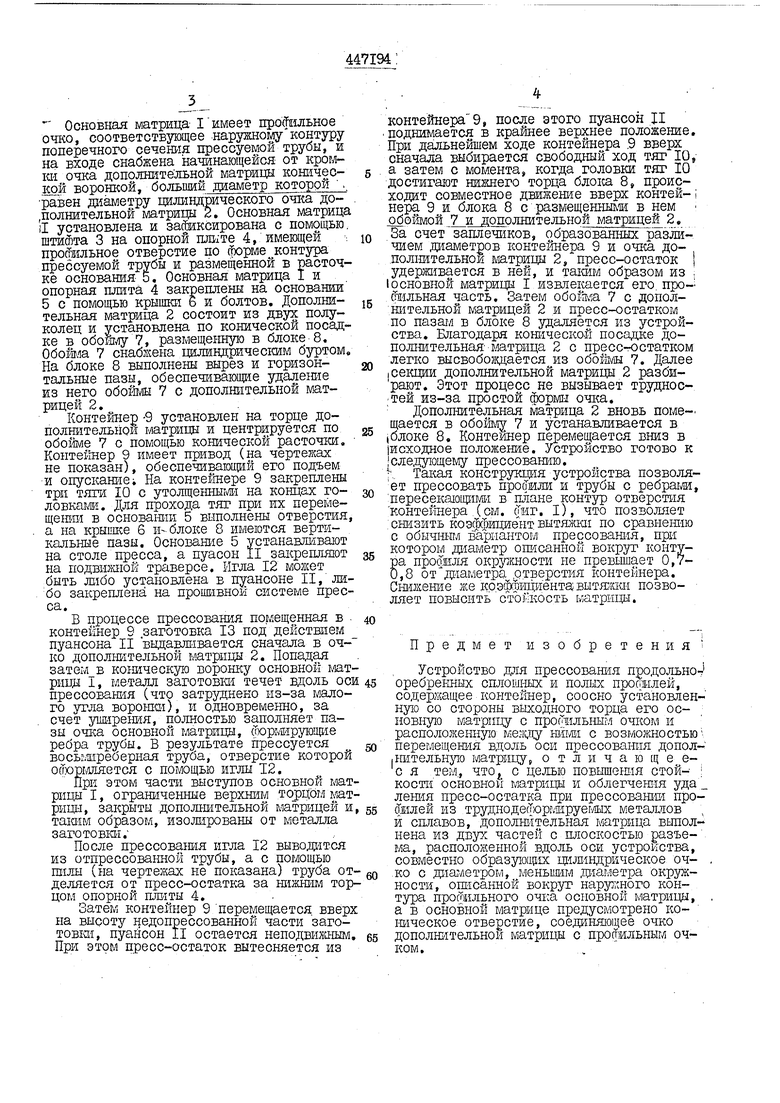

ИзобретеШШ относится к обработке металлов давлештем, а именно к прессовашио профилей. Известно устройство для прессования продольноореоренных сплошных и полых пройшей, содержащее контейнер, соосно установлениую со стороны выходного торца его основную матрицу с просТнлыщм очком и расположенную между mmi с возможностью перемещешш вдоль оси прессова1шя дополш1тельную матрицу. Однако при горячем прессованШ1 1800-126000 прогоилей ив труднодейоршгруемых сплавов например из стали, титановых и жаропроч ных сплавов, с продолы-шгЖ1 часто распололсенным- ребрами значительной высоты CTOiiKOCTb матриц снижается. Это вызвано тем, что в данном случае матрица имеет узкие выстутш. значительной высоты, юрГущрующие участки поперечного сечения профиля, расположенные мелщу ребрами. Приконтакте с металлом нагретой заготовки в процессе прессования эти выступы подвергаются значительному разогреву, в результате этого они быстро изнашиваются. При частом расположении ребер большо высоты на прогТтле выступы не могут быть изолированы от прессуемой заготовки с торца смазочной шайбой, так как в про iBHOM случае при подпрессовке и прессоваШШ шайба разрушается и выносится на этих участках. Кроме того, при прессовании деформи- руются кромки очка матрицы на выступах, Б результате этого затрудняется извлечение из матрицы профильной части прессостатка, и дополнительно изнашивается очко матрицы. Цель изобретения - повышение стойкости основной матрицы и облегчение удаления пресс-остатка при прессовании профилей из труднодефоркмруеглых металлов и сплавов. Для этого дополнительная матрица выполнена из двух частей с плоскостью ра--, зъема, расположенной вдоль оси устройства, которые вместе образуют цилиндрическое очко с диаметромj меньшим диаметра окружности, описанной вокруг нар;р.сного контура прогТильн рго очка осножой м трицы, а в основной матрице п:рёдусмбт; ёно KOHiraecKoe отверстие, соединяющее очко дополнительной матрицы с профиль щм очком. На (Тжг, I и 2 показано устройство для прессования продольнооребренннх сплошных и полых просТмле.й,. В качествё Щ5йШра на фиг. Т и 2 показано прессование трубы с восемью продольными ребрадш, имеющш,ш соотношение толщины и высоты 1:6,

Основная матрица I имеет профильное очко, соответствующее наружному контуру поперечного сечения прессуемой труоы, и на входе снабжена начинающейся от кромiffi очка дополнительной матрицы конической воронкой, бодымй диаметр котор дй ., равен диаметру цилиндрического очка дополнительной матрицы 2. Основная матрица ii установлена и зафиксирована с помощью, штифта 3 на опорной плите 4, имеющей . пройильное отверстие по форме контура прессуемой трубы и размещенной в расточке основания 5. Основная матрица I и . опорная плита 4 закреплены на основании 5 с помощью крышки 6 и болтов. Дополнительная матрица 2 состоит из двух полуколец и установлена по конической посадке в o6o&viy 7, размещенную в блоке-8. Обоша 7 снабжена цилиндричесюгм буртом. На блоке 8 выполнены вырез и горизонтальные пазы, обеспечивающие удаление из него обойти 7 с дополнительной матрицей 2.

Контейнер -9 установлен на торце дополнительной матрицы и центрируется по обойме 7 с помощью конической расточки. KoHTeiiHep 9 имеет привод (на чертежах не показан), обеспечивающий его подъем и опускание; На контейнере 9 закреплены три тяги 10 с утолщенным на концах головкагж. Для прохода тяг при их перемещеш-ш в основашти 5 выполнены отверстия, а на крыигке 6 1Ь блоке 8 имеются вертикальные пазы. Основание 5 устанавлз/твшот на столе пресса, а пуасон II закрепляют на подвижной траверсе. Игла 12 может быть либо установлена в пуансоне II, либо закреплена на прошивной системе пресса.

В процессе прессования помеще нная в . контейнер 9 заготовка 13 под действием пуансона II выдавливается сначала в очко дополнительной матрицы 2. Попадая затем в кош1ческую воронку основной матрицд 1, металл заготовки течет вдоль оси прессоваш я (что затруднено из-за малого угла ворошш), и одновременно, за счет уширения, полностью заполняет пазы очка основной матрицы, йорьшрующие ребра трубы. В результате прессуется восьгжреберная труба, отверстие которой офорлляется с помощью иглы 12.

При этом части выступов основной матрицы I, ограниченные верхним торцом матрицы, закрыты допольштельной матрицей и тага-пл образом, изолированы от металла заготовки;

После прессования игла 12 вывод11тся из отпрессованной трубы, а с помощью Ш1ЛЫ (на чертежах не показана) труба отделается от пресс-остатка за Ш1жшш торцом опорной плиты 4.

Затем контейнер 9 перемещается, вверх на высоту Ifедопрессованной части загоTOBiai, пуансон П остается неподвижным, При этом пресс-остаток вытесняется из

контейнера 9, после этого пуансон II поднимается в крайнее верхнее положение. При дальнейшем ходе контейнера 9 вверх сначала выбирается свободный ход тяг 10, а затем с момента, когда головки тяг 10 достигают нижнего торца бло1са 8, происходит совместное движение вверх контей-i нера 9 и блока 8 с размещенными в нем роимой 7 и дополнительной матрицей 2. За счет заплечиков, образованных различием диаметров контейнера 9 и очка дололнительнои матрицы 2, пресс-остаток { удерживается в ней, и ташш образом из , (основной матрицы I извлекается его пройильная часть. Затем обоЙ1 ;а 7 с дополнительной матрицей 2 и пресс-остатком по пазшл в блоке 8 удаляется из устройства. Благодаря конической посадке дополщ1тельная матрица 2 с пресс-гостатком легко высвобогвдается из обоймы 7. Далее I секции дополнительной матрицы 2 разбирают. Этот процесс не вызывает трудностей из-за простой формы очка. Дополнительная матрица 2 вновь помещается в обоЖчу 7 и устанавливается в (блоке 8. Контейнер перемещается вниз в |исходное положеш е. Устройство готово к следующему прессованию. . Такая конструкция устройства позволяет прессовать просТмли и трубы с pe6paivH, пересекшощ11М11 в плане контур отверстия контейнера,(см. сТиг. I), что позволяет .сшшить коэффщиентвытялоаг по сравнению с обычщш вариантом прессовашм, при котором диаГЛетр ошюанной вокруг контура профиля окрршости не превьш:ает 0,7 0,8 от Д1.1аметра .отверстия контейнера. Сн1«ен11е же крэф(ициентавытя: аш позволяет повысить стойкость матрицы.

Предмет изобретения

Устройство для прессования продольнооребреыных спло1и1-шх и полю прооилей, содерлшщее контейнер, соосно установленную со стороны выходного торца его основную матрицу с просонлышрл очком и расположенную ме.яцу ннш1 с возможностью перемещения вдоль оси прессования дополI гантельную матрицу отличающеес я тем., что, с целью повышеьшя стой-кости основной матрицы и облегчеш-ш уда ленм пресс-остатка при прессовашш проф 1лей из трудноде(Т)орг,1ируегЛых металлов и сплавов, дополшгтельная матрица выполнена из двух частей с плоскостью разъема, расположенной вдоль оси устройства, совместно образующее щишндрическое оч.ко с диаметром, меньш11м дааметра окружности, описанной вокруг нару ;шого контура просТильного очка основной матрицы, а в основной матрице предусмотрено ко1-шческое отверстие, соединяющее очко дополШ1тельнои матрищ с прогТмльным очком.

fui.1 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный узел для прессования кольцевых профилей | 1975 |

|

SU580024A1 |

| Устройство для изготовления прессованием кольцевых изделий | 1971 |

|

SU442865A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

Авторы

Даты

1974-10-25—Публикация

1973-05-24—Подача