Использование теплоты нейтрализации при производстве различных солей известно давно и применяется в целом ряде солевых Производств, как например, в производстве сульфата аммония по способу Фаузера и др., в производстве аммиачной селитры по методу Кестнера, Фаузера и т. д. Однако, отличительной чертой всех этих способов является тЪ, что количество удаляемой воды из образующегося при нейтрализации раствора в лучшем случае соответствует количеству теплоты, выделяющемуся при нейтрализации (считая, что каждые 640 cat тепла могут испарить 1 кг воды).

Между тем в ряде случаев, в особенности пря применении сильно разбавленных кислот, как это, например, имеет место при производстве азотнокислого аммония, фосфорнокислого аммония и др., количество тепла, выделяющегося за счет реакции аммония и др., а равно за счет реакции нейтрализации между щелочью (в данном случае аммиаком) и соответствующей кислотой, оказывается недостаточным для того, чтобы его можно было непосредственно пустить на кристаллизацию. Поэтому даже установки, использующие теплоту нейтрализации, в большинстве случаев бывают снабжены еще выпарными агрегатами, служащими для окончательного сгущения как

(87) .

получаемых растворов, так и маточных щелоков после кристаллизации, что вызывает значительный расход свежего пара.

Некотррым улучшением по сравнению с вышеуказанными методами является использование теплоты горячих щёлоков или вторичного пара для подогрева вновь поступающих реагентов.

Однако и это улучшение почти всегда не освобождает от необходимости иметь вышеуказанные добавочные выпарные агргегаты, так как количество тепла, которое- могут принести с собой в аппарат в виде жидкости основные реагирующие вещества, недостаточно для полной компенсации скрытой теплоты-парообразования всей излишней воды.

Предлагаемый способ отличается от всех вышеуказанных способов тем, что пары воды, выделяющиеся из кипящего раствора, образующегося при непосредственном соединении щелочи и кислоты, отводятся во вторую часть аппарата, где служат для окончательного сгущения полуупаренного раствора, полученного при прямом смещении. Таким образом проводится двукратное использование тепла нейтрализации аналогично тому, как это применяется в давно известных двукорпусных выпарных аппаратах, с той только разницей, что предлагаемый апйпарат 1)севершенно не требует никакого «подвода острого пара со стороны,

В случае необходимости соковый пар 13 второй части нейтрализационного апnapiaTa может поступать в третью часть того же аппарата, осуществляя таким образом принцип трехкратного использования тепла и т. д,

Применяя различное давление как в -самой нейтрализационной камере, так « в соответствующих участках всего аппарата, где будет производиться окончательное сгущение полученных в нейтрализационной камере щелоков, имеется возможность при любой концентрации «исходных реагентов получить окончательно концентрированный для кристаллизации раствор, для чего потребуется только подсчитать необходимое количество -ступеней упарки. Например, если при производстве нитрата аммония исходить f«3 50%-ой азотной кислоты и газообразного аммиака, то теплоты, выделяющейся при нейтрализации, будет достаточно, Чтобы упарить полученный раствор пришерно до концентрации в 75.%. При этом на каждую тонну полученного 75%-го раствора выделится около 330 кг пара того давления, под которым будет вестись процесс нейтрализации. Для получения 95%-го раствора потребуется еще из каждой тонны раствора удалить примерно 250кг воды. Указанных выше ГЗЗО кг пара, выделившихся при нейтра.лизации, совершенно достаточно для испарения из 75%-го раствора этиз 250кг Остаточной воды.

TaKifM образом можно в данном случае обойтись двукратным использованием ттеплоты нейтрализации. Совершенно ана..логично можно рассчитать любое количе-ство ступеней упарки, которое потре«буется при более разбавленных кислотах.

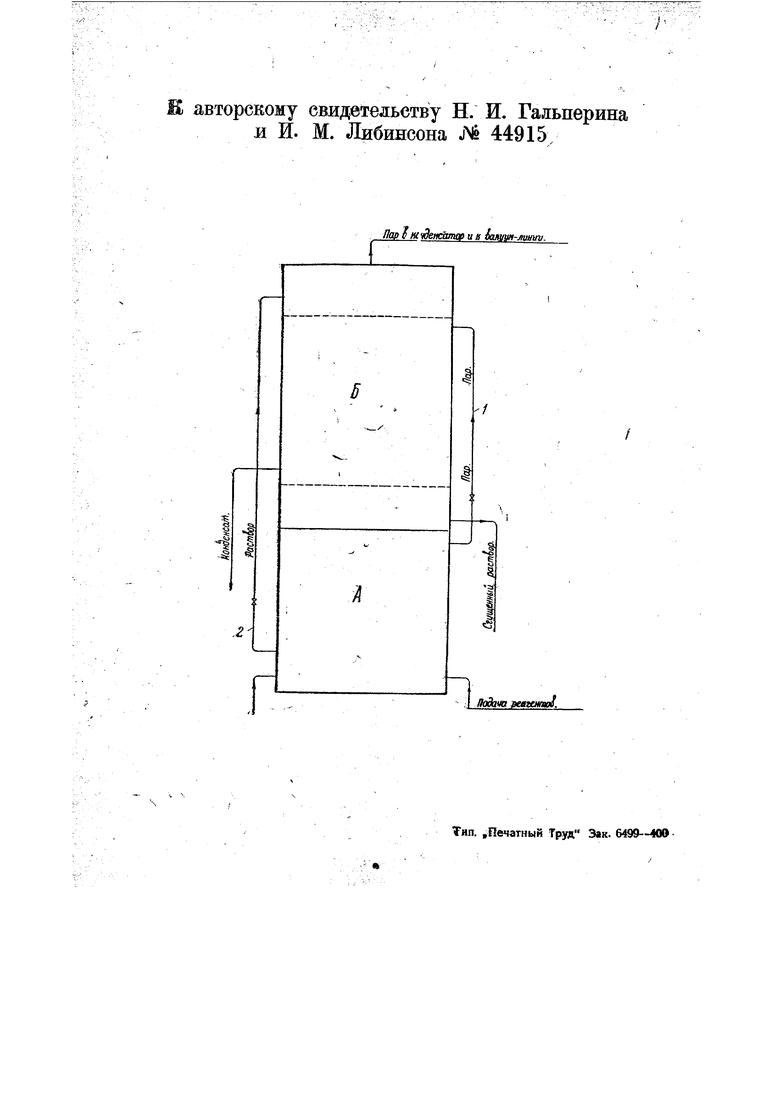

В качестве иллюстрации двукратного использования теплоты нейтрализации приведена следующая схема.

Яппарат Состоит из двух -частей А И Б. В часть А, работающую под некоторым избь1точ;н 1м . давлением, поступают жидкие и газообразные реагенты. (рбразующ{(|ех 39 нейтрализации

пары воды под давлением пространства Л отводятся по трубопроводу 7 во вторую часть аппарата-Б, снабженную необходимыми нагревательными элементами.

Полуупаренная за счет теплоты нейтрализации жидкость из камеры А поступает по трубопроводу 2 в камеру Б, пройдя редукционный клапан. В камере Б жидкость н аходится под несколько меньшим давлением, чем в камере А, но в то же время достаточным для создания необходимой раэности температур между кипящей жидкостью и поступаю щим сюда из камеры А горячим паром

Окончательная упарка жидкости в камере Б происходит, следовательно, частично за счет самоиспарения (за счет освобождающегося при редуцировании тепла), а главным образом за счет использования теплоты дарового пара из камеры Л.

Образующиеся в камере 5 пары могут быть либо использовань для подогрева поступающих исходных реагентов, либо-для дальнейшей упарки в случае более разбавленных растворов, либо могут итти в конденсатор.

Сконцентриррванные щелока из камеры Б идут дальше для переработки обычным путем.

Таким образом предлагаемый способ позволяет при производстве солей обходиться совершенно без каких-либо затрат пара со стороны и даже в отдельных случаях еще получать отбросный пар низкого давления. Разумеется, этот способ избавляет также от необходимости установки дорого стоящих отдельных выпарных аппаратов.

Предмет изобретения.

Способ концентрирования солевых растворов без внещнего подвода тепла, отличающийся тем, что теплоту нейтрализации ще;}Очи кислотой используют неоднокраУно путем отвода паров воды кипящего раствора во BTOpyib и последующие камеры нейтрализационного аппарата.

авторскому свидетельству Н. И, Гальперина и И. М. Либинсона JN 44915v

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства нитрата аммония | 1935 |

|

SU44241A1 |

| СПОСОБ УПАРИВАНИЯ ЖИДКИХ ОТХОДОВ | 2012 |

|

RU2494787C1 |

| Способ получения гранулированной аммиачной селитры | 1973 |

|

SU470509A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ И СУЛЬФАТА КАЛИЕВЫХ УДОБРЕНИЙ | 2013 |

|

RU2562265C2 |

| Способ концентрирования электролитических щелоков | 1977 |

|

SU716978A1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1977 |

|

SU798041A1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1979 |

|

SU814862A1 |

| Способ перевода хромата натрия в бихромат углекислым газом | 1949 |

|

SU77544A1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2572143C1 |

Паре KC eHtitmgi и и алцун-мшт.

Авторы

Даты

1935-11-30—Публикация

1934-01-03—Подача