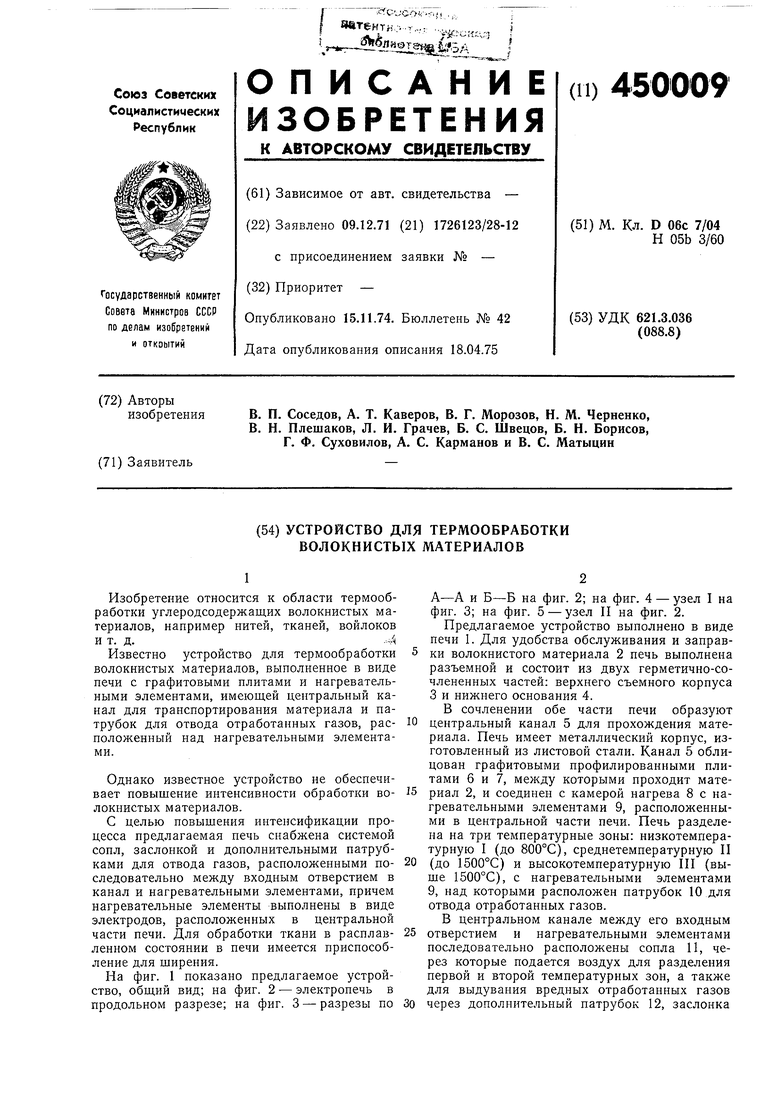

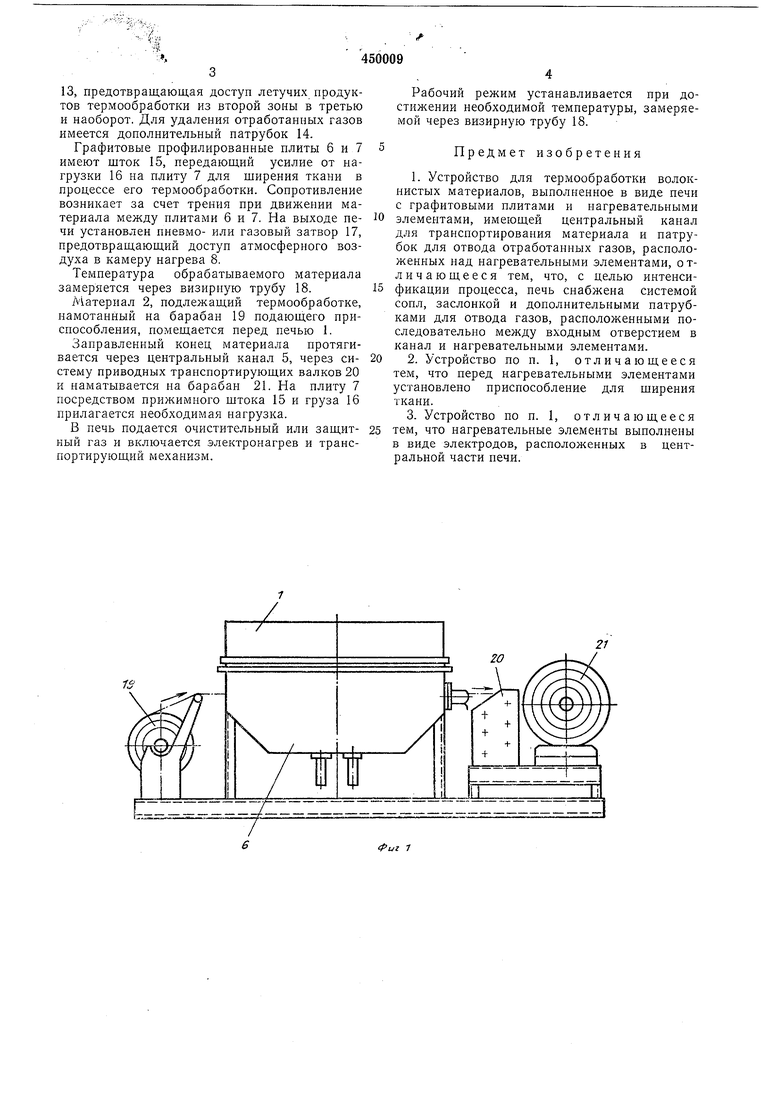

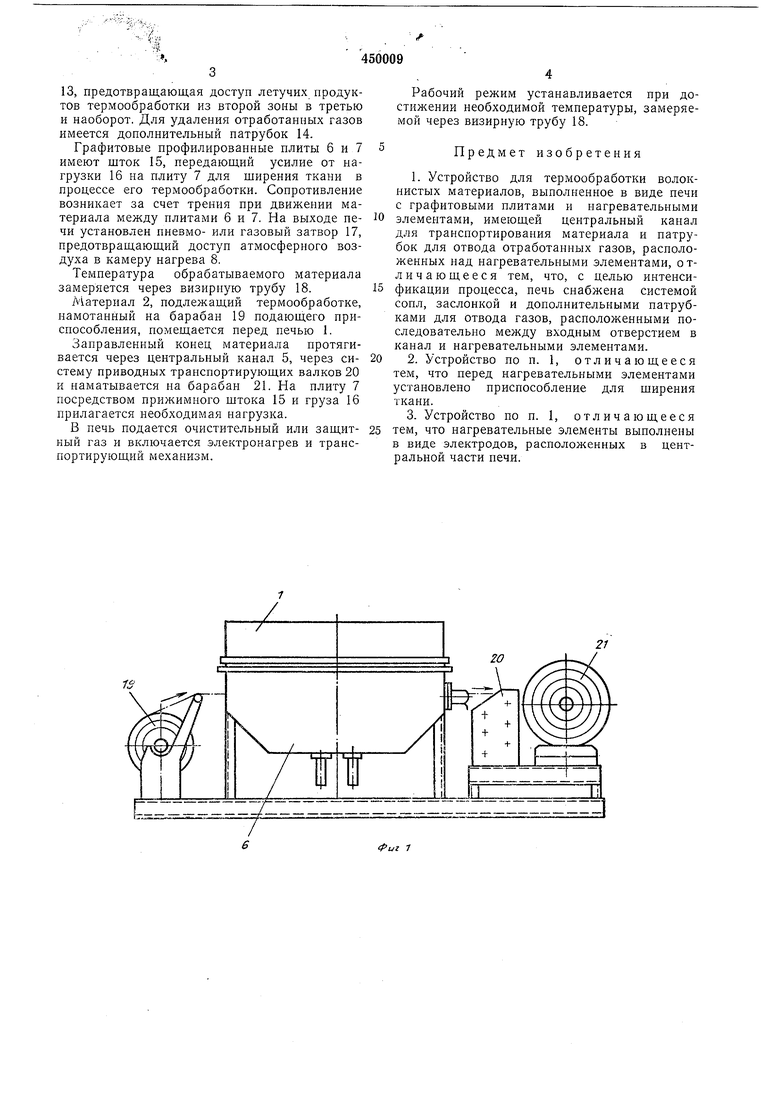

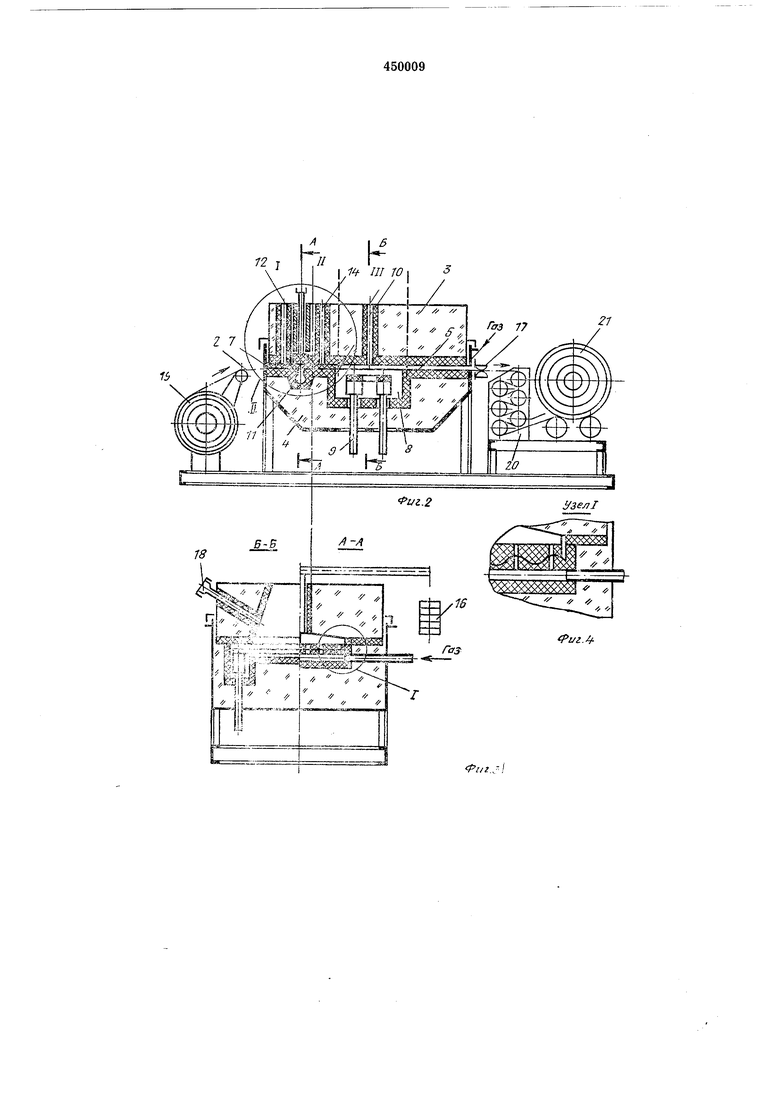

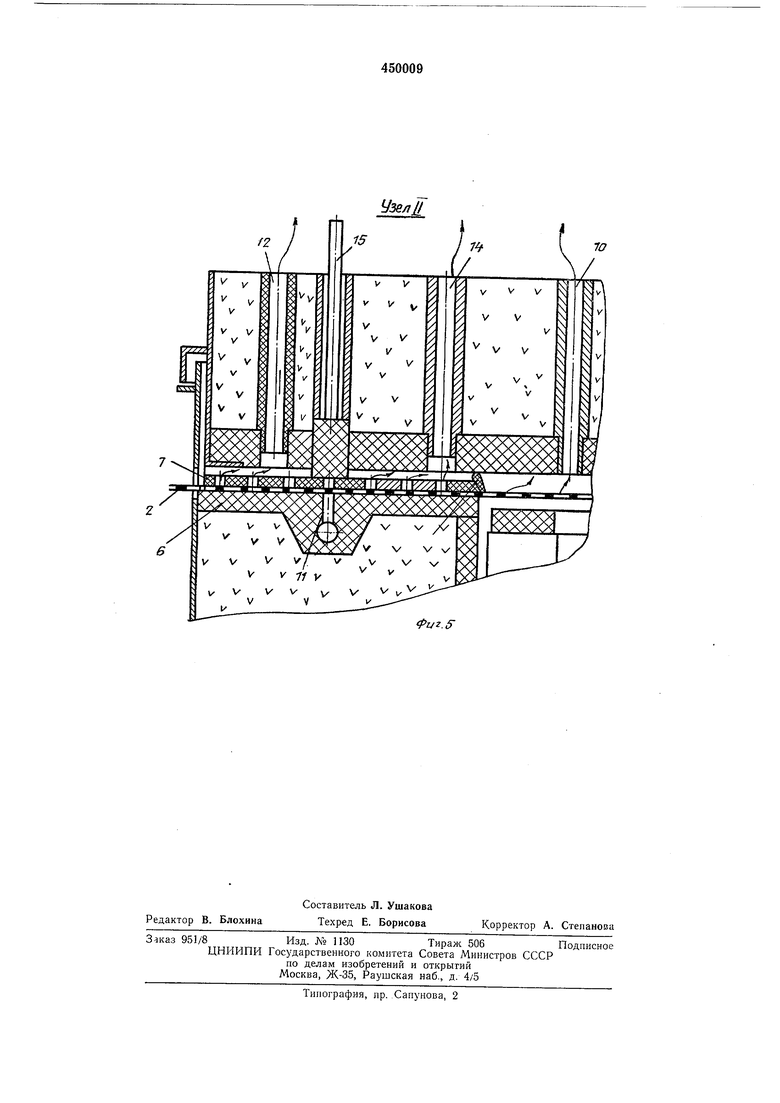

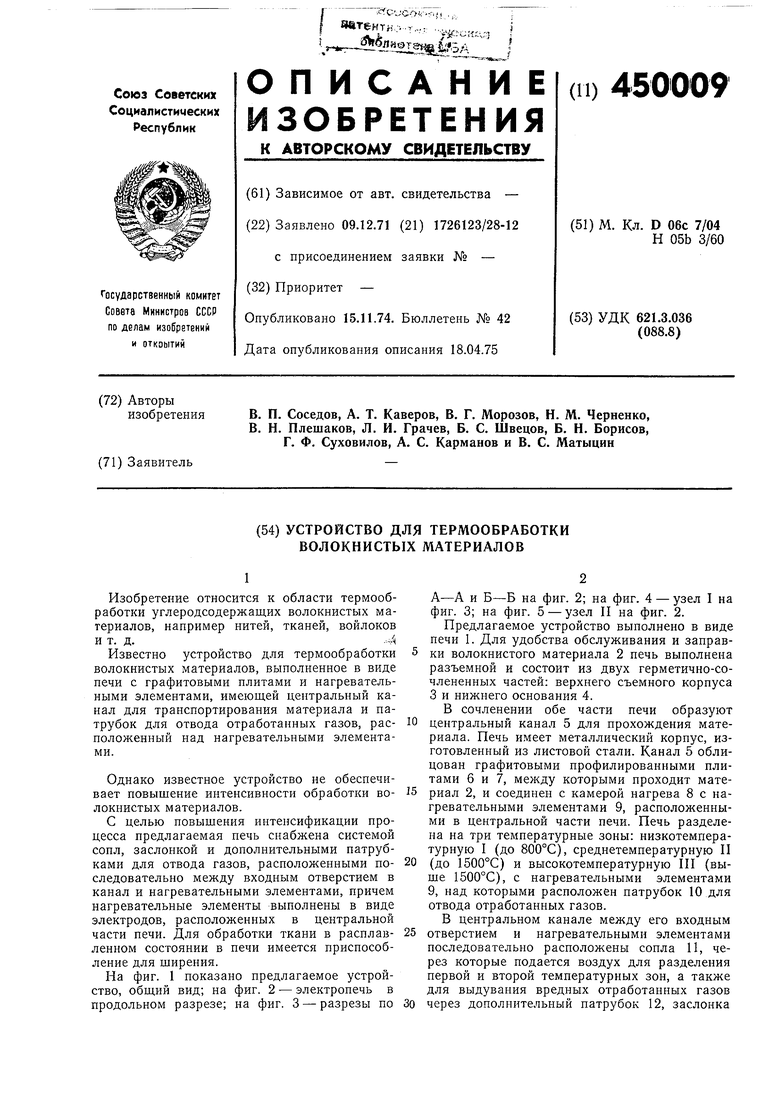

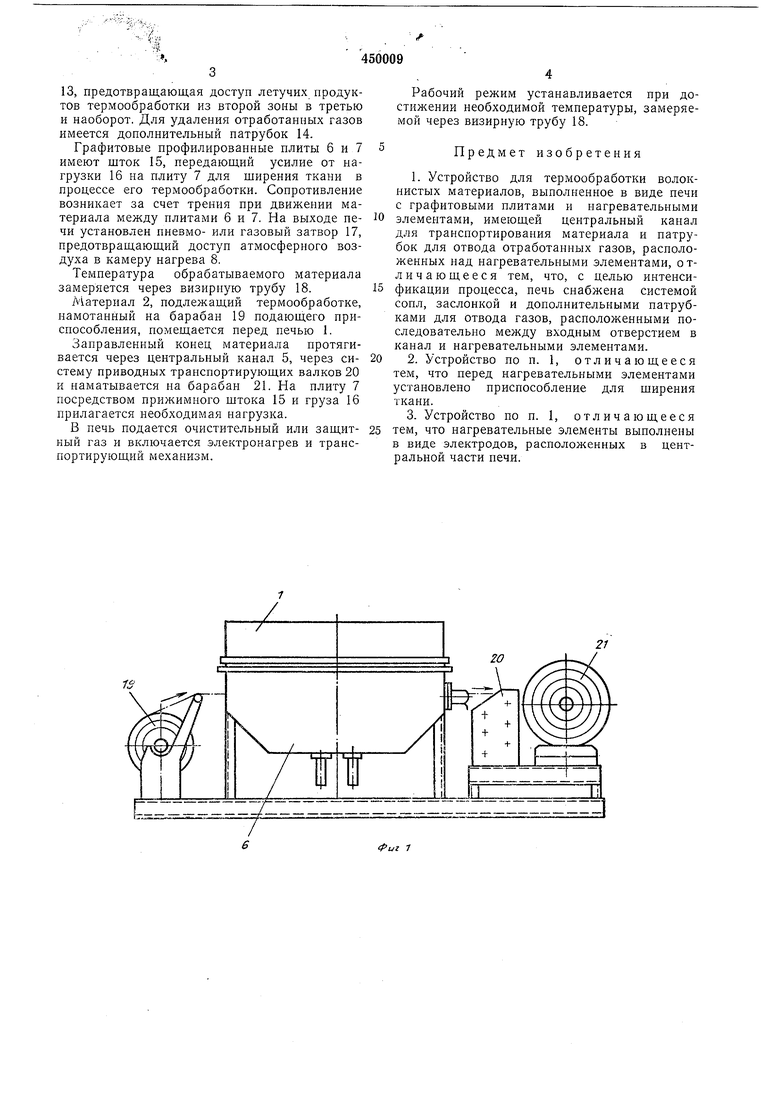

Изобретение относится к области термообработки углеродсодержащих волокнистых материалов, например нитей, тканей, войлоков и т. д.-Известно устройство для термообработки волокнистых материалов, выполненное в виде печи с графитовыми плитами и нагревательными элементами, имеющей центральный канал для транспортирования материала и патрубок для отвода отработанных газов, расположенный над нагревательными элементами. Однако известное устройство не обеспечивает повышение интенсивности обработки волокнистых материалов. С целью повышения интенсификации процесса предлагаемая печь снабжена системой сопл, заслонкой и дополнительными патрубками для отвода газов, расположенными последовательно между входным отверстием в канал и нагревательными элементами, причем нагревательные элементы выполнены в виде электродов, расположенных в центральной части печи. Для обработки ткани в расплавленном состоянии в печи имеется приспособление для ширения. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - электропечь в продольном разрезе; на фиг. 3 - разрезы по А-А и Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - узел II на фиг. 2. Предлагаемое устройство выполнено в виде печи 1. Для удобства обслуживания и заправки волокнистого материала 2 печь выполнена разъемной и состоит из двух герметично-сочлененных частей: верхнего съемного корпуса 3 и нижнего основания 4. В сочленении обе части печи образуют центральный канал 5 для прохождения материала. Печь имеет металлический корпус, изготовленный из листовой стали. Канал 5 облицован графитовыми профилированными плитами 6 и 7, между которыми проходит материал 2, и соединен с камерой нагрева 8 с нагревательными элементами 9, расположенными в центральной части печи. Печь разделена на три температурные зоны: низкотемпературную I (до 800°С), среднетемпературную II (до 1500°С) и высокотемпературную III (выше 1500°С), с нагревательными элементами 9, над которыми расположен патрубок 10 для отвода отработанных газов. В центральном канале между его входным отверстием и нагревательными элементами последовательно расположены сопла 11, через которые подается воздух для разделения первой и второй температурных зон, а также для выдувания вредных отработанных газов через дополнительный патрубок 12, заслонка

13, предотвращающая доступ летучих продуктов термообработки из второй зоны в третью и наоборот. Для удаления отработанных газов имеется дополнительный патрубок 14.

Графитовые профилированные плиты 6 и 7 имеют шток 15, передающий усилие от нагрузки 16 на плиту 7 для ширения ткани в процессе его термообработки. Сопротивление возникает за счет трения при движении материала между плитами 6 и 7. На выходе печи установлен пневмо- или газовый затвор 17, предотвращающий доступ атмосферного воздуха в камеру нагрева 8.

Температура обрабатываемого материала замеряется через визирную трубу 18.

Материал 2, подлежащий термообработке, намотанный на барабан 19 подающего приспособления, помещается перед печью 1.

Заправленный конец материала протягивается через центральный канал 5, через систему приводных транспортирующих валков 20 и наматывается на барабан 21. На плиту 7 посредством прижимного штока 15 и груза 16 прилагается необходимая нагрузка.

В печь подается очистительный или защитный газ и включается электронагрев и транспортирующий механизм.

Рабочий режим устанавливается при достижении необходимой температуры, замеряемой через визирную трубу 18.

Предмет изобретения

1. Устройство для термообработки волокнистых материалов, выполненное в виде печи с графитовыми плитами и нагревательными элементами, имеющей центральный канал для транспортирования материала и патрубок для отвода отработанных газов, расположенных над нагревательными элементами, о тличающееся тем, что, с целью интенсификации процесса, печь снабжена системой сопл, заслонкой и дополнительными патрубками для отвода газов, расположенными последовательно между входным отверстием в канал и нагревательными элементами.

2.Устройство по п. 1, отличающееся тем, что перед нагревательными элементами устаповлепо приспособление для ширения ткани.

3.Устройство по п. 1, отличающееся тем, что нагревательные элементы выполнены Б виде электродов, расположенных в центральной части печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗИРУЮЩИЙ ЗАТВОР К ПЕЧИ ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2017 |

|

RU2636776C1 |

| УСТАНОВКА КАРБОНИЗАЦИИ ВОЛОКНИСТЫХ ВИСКОЗНЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ УГЛЕРОДНЫХ НИТЕЙ | 2012 |

|

RU2506356C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТУГОПЛАВКИХ ПОКРЫТИЙ НА ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2011700C1 |

| РЕАКТОР СИНТЕЗА УГЛЕРОДНЫХ НАНОТРУБОК | 2009 |

|

RU2401159C1 |

| Устройство для термической обработки лентообразных волокнистых материалов | 1978 |

|

SU777112A1 |

| ГЕРМЕТИЗИРУЮЩИЙ ЗАТВОР К ПРОХОДНОЙ ПЕЧИ ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХИМИЧЕСКОГО ВОЛОКНА ПРИ ИЗГОТОВЛЕНИИ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2016 |

|

RU2636541C1 |

| Трубчатая электропечь | 1976 |

|

SU672218A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1972 |

|

SU345637A1 |

| ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2023966C1 |

к т

21

Фиг. 5

Авторы

Даты

1974-11-15—Публикация

1971-12-09—Подача