1

Изобретение относится к упрочнению галтелей коленчатых валов. накатыванием галтелей шеек.

Известны станки для упрочнения галтелей коленчатых валов, состоящие из обкатного и загрузочного устройств, станины и привода. Однако для обработки на таких станках на коленчатый вал двигателя необходимо установить ложную галтель и лишь затем загружать деталь в станок. Операция установки и съема ложной галтели, таким образом, осушествляется вручную вне станка.

Применение ложных галтелей обусловлено тем, что одна или две крайние шейки коленчатого вала имеют одну галтель. При упрочнении одной галтели возникают большие изгибаюшие моменты, воздействуюш,ие на вал и инструмент, что приводит к недопустимым деформациям системы станок - приспособление - деталь. Применение ложной галтели позволяет устранить указанные нежелательные воздействия на систему.

Цель изобретения - повышение производительности и снижение трудоемкости обработки.

Для этого станок снабжен устройством, установленным соосно с коренной шейкой обрабатываемого вала, жестко закрепленным на стание станка и выполненным в виде подвижного и неподвижного цилиндров, связан2

ных общим штоком, соединенным с разрезной самоустанавливающейся цангой, на части лепестков которой закреплена ложная галтель, контактирующая с торцом шейки коленчатого вала. Такая система позволяет автоматически установить на вал для обработки н снять носле упрочнения ложную галтель.

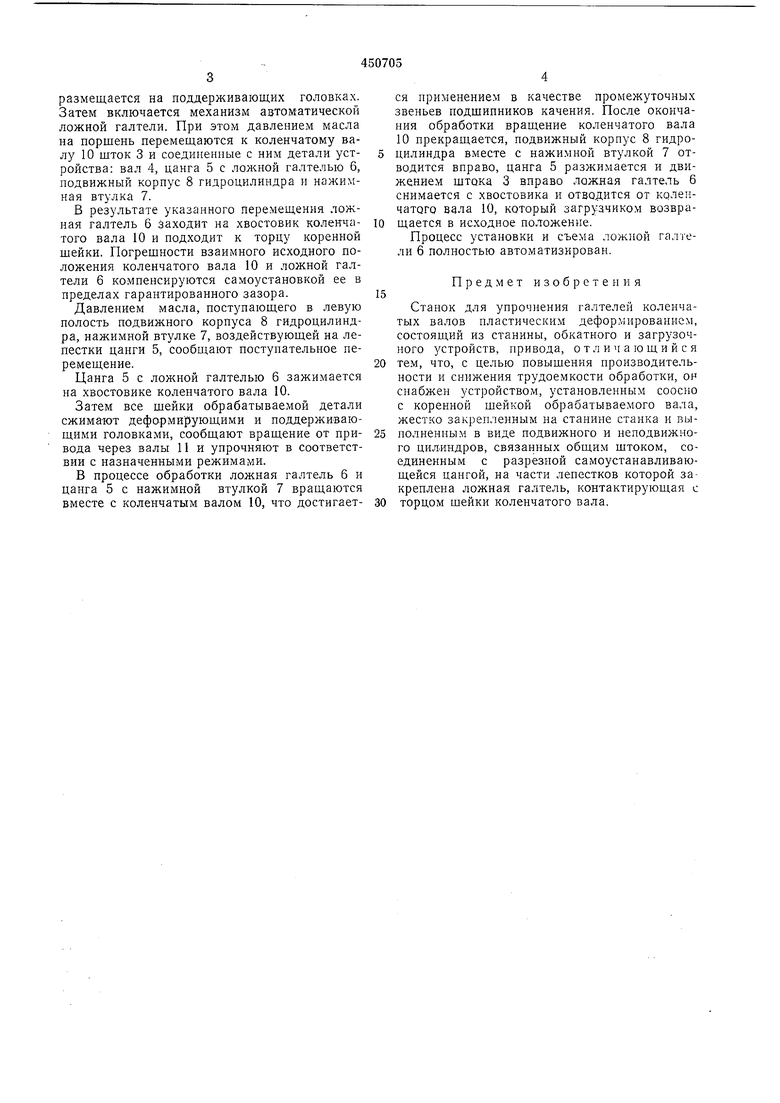

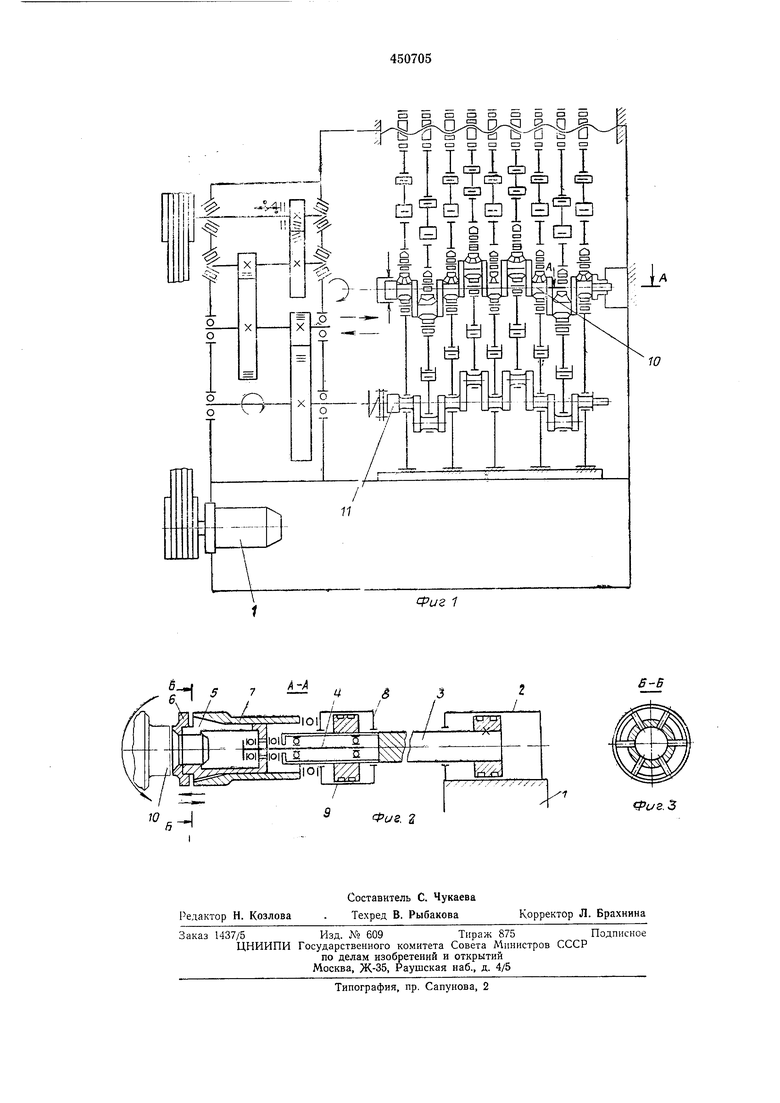

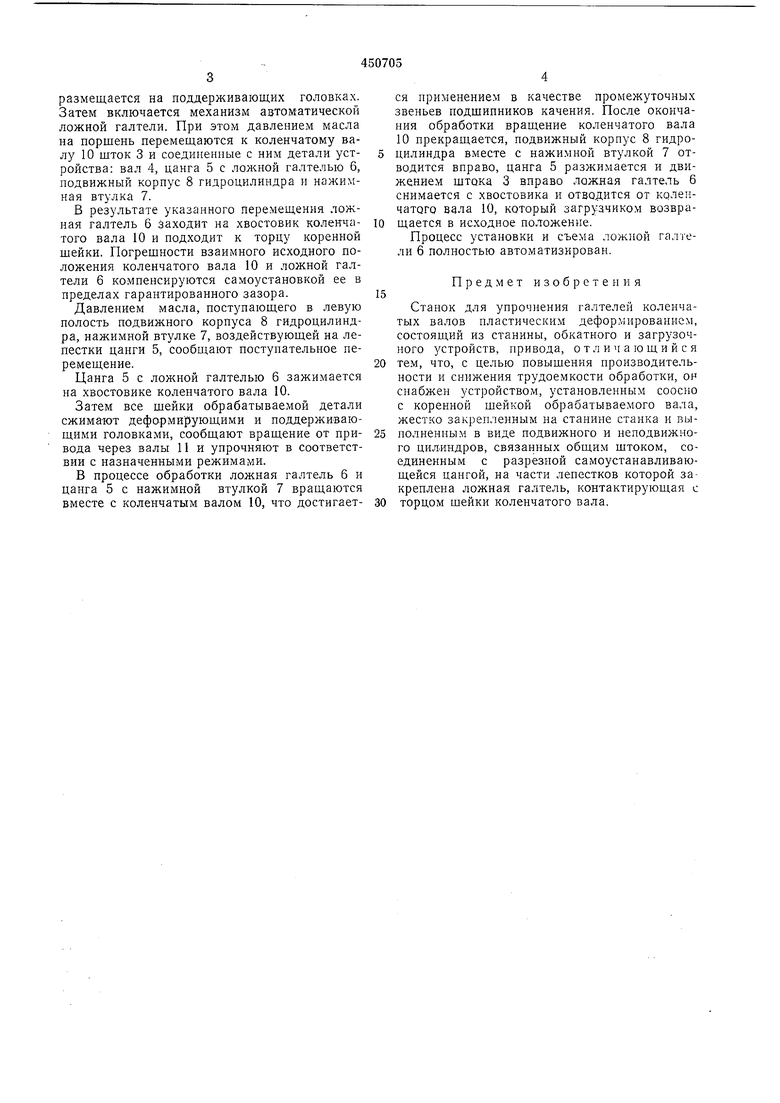

На фиг. 1 показана принципиальная схема предлагаемого станка; на фиг. 2 - осевой разрез (А-А) автоматической ложной галтели; на фиг. 3 - разрез Б-Б на фиг. 2.

На станине 1 закреплен неподвижный корпус 2 гидроцилиндра при помощи штока 3, во внутренней полости которого установлен вал 4, соединенный с цангой 5. На трех лепестках цанги 5 жестко укреплена ложная галтель 6. Втулка 7 контактирует с остальными лепестками цанги 5 и взаимодействует через подшипники качения с подвижным корпусом 8 гидроцилиндра, порщень 9 которого смонтирован на щтоке 3.

Цанга 5 имеет, например, за счет гарантированных зазоров радиальную подвижность и монтируется так, чтобы ее продольная ось совпадала в пределах указанных зазоров с положением оси коренных шеек коленчатого вала в процессе обработки.

Коленчатый вал 10 устанавливают в загрузчик и перемещают в зону обработки, при этом он своими коренными и шатунными шейками

размещается на поддерживающих головках. Затем включается механизм автоматической ложной галтели. При этом давлением масла на поршень перемещаются к коленчатому валу 10 шток 3 и соединенные с ним детали устройства: вал 4, цанга 5 с галтелью 6, подвижный корпус 8 гидроцилиндра и нажимная втулка 7.

В результате указанного перемещения ложная галтель 6 заходит на хвостовик коленчатого вала 10 и подходит к торцу коренной шейки. Погрешности взаимного исходного положения коленчатого вала 10 и ложной галтели 6 компенсируются самоустановкой ее в пределах гарантированного зазора.

Давлением масла, поступающего в левую полость подвижного корпуса 8 гидроцилиндра, нажимной втулке 7, воздействующей на лепестки цанги 5, сообщают поступательное перемещение.

Цанга 5 с ложной галтелью 6 зажимается на хвостовике коленчатого вала 10.

Затем все шейки обрабатываемой детали сжимают деформирующими и поддерживающими головками, сообщают вращение от привода через валы 11 и упрочняют в соответствии с назначенными режимами.

В процессе обработки ложная галтель 6 и цанга 5 с нажимной втулкой 7 вращаются вместе с коленчатым валом 10, что достигается применением в качестве промежуточных звеньев подшипников качения. После окончания обработки вращение коленчатого вала 10 прекращается, подвижный корпус 8 гидроцилиндра вместе с нажимной втулкой 7 отводится вправо, цанга 5 разжимается и движением штока 3 вправо ложная галтель 6 снимается с хвостовика и отводится от коленчатого вала 10, который загрузчиком возвращается в исходное положение.

Процесс установки и съема ложной галтели 6 полностью автоматизирован.

Предмет изобретения

Станок для упрочнения галтелей коленчатых валов пластическим деформированием, состоящий из станины, обкатного и загрузочного устройств, привода, отличающийся

тем, что, с целью повышения производительности и снижения трудоемкости обработки, он снабжен устройством, установленным соосно с коренной шейкой обрабатываемого вала, жестко закрепленным на станине станка и выполненным в виде подвижного и неподвижного цилиндров, связанных общи.м штоком, соединенным с разрезной самоустанавливающейся цангой, на части лепестков которой закреплена ложная галтель, контактирующая с

торцом шейки коленчатого вала, HjiD lil CDCDCZICDCDCDDaa -fr-a-frfl-B - iC3 CD CD en a CD a t ci3 Ulilll №й Й1Й1 I linifi d r-1 Ci r-i Q I t mn tsViSi-icnViS. JL ,-ill Mmll .III-.Л -L

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ГАЛТЕЛЕЙ ШЕЕК ТЯЖЕЛЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU179785A1 |

| Приспособление к токарному и т.п. станку для обработки шеек валов накатными роликами или шариками | 1961 |

|

SU147935A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Станок для корректирования масс коленчатых валов | 1990 |

|

SU1757786A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ИЛИ | 1964 |

|

SU164213A1 |

| Способ упрочнения галтелей валов | 1988 |

|

SU1632746A1 |

| Агрегатный станок | 1985 |

|

SU1288026A1 |

| Устройство для упрочнения обкаткой валов | 1971 |

|

SU439371A1 |

fu2 1

.

уг. Э

, 2

Авторы

Даты

1974-11-25—Публикация

1972-10-23—Подача