Изобретение относится к обработке металлов давлением, в частности к поверхностной пластической деформации, и может быть использовано при изготовлении и ремонте деталей машин, например коленчатых валов.

Целью изобретения является повышение качества обработки за счет устранения прогиба на каждой шейке вала и производительности за счет сокращения вспомогательного времени при контроле.

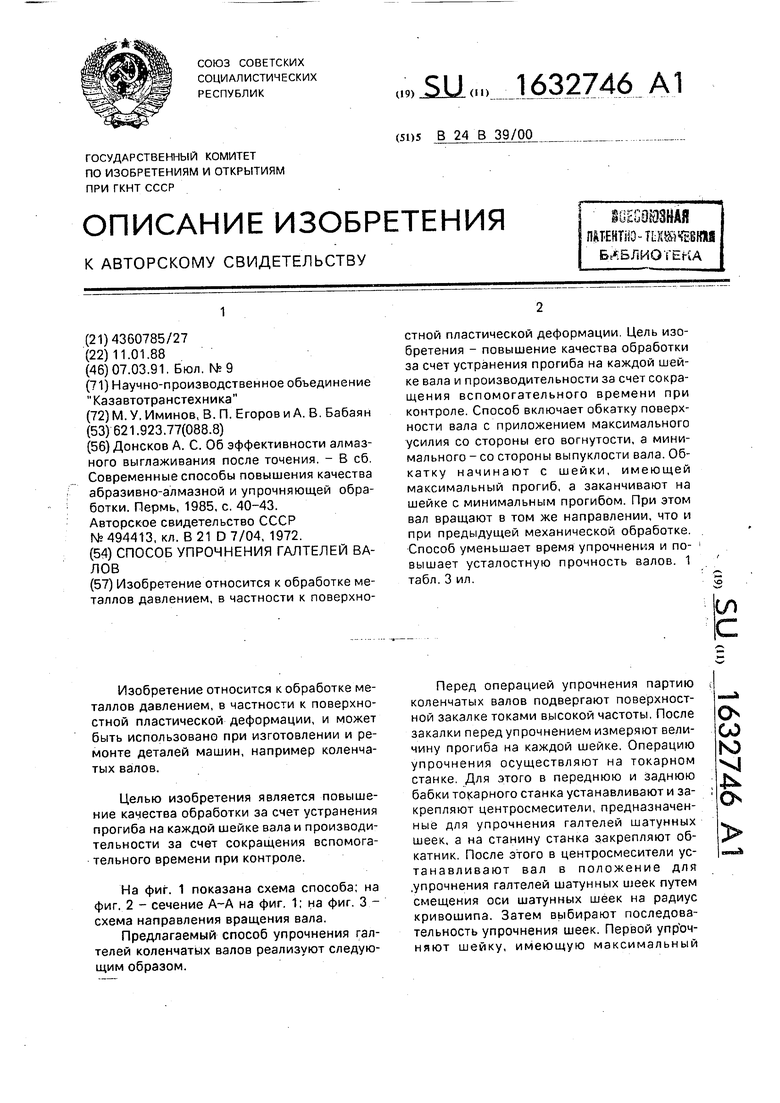

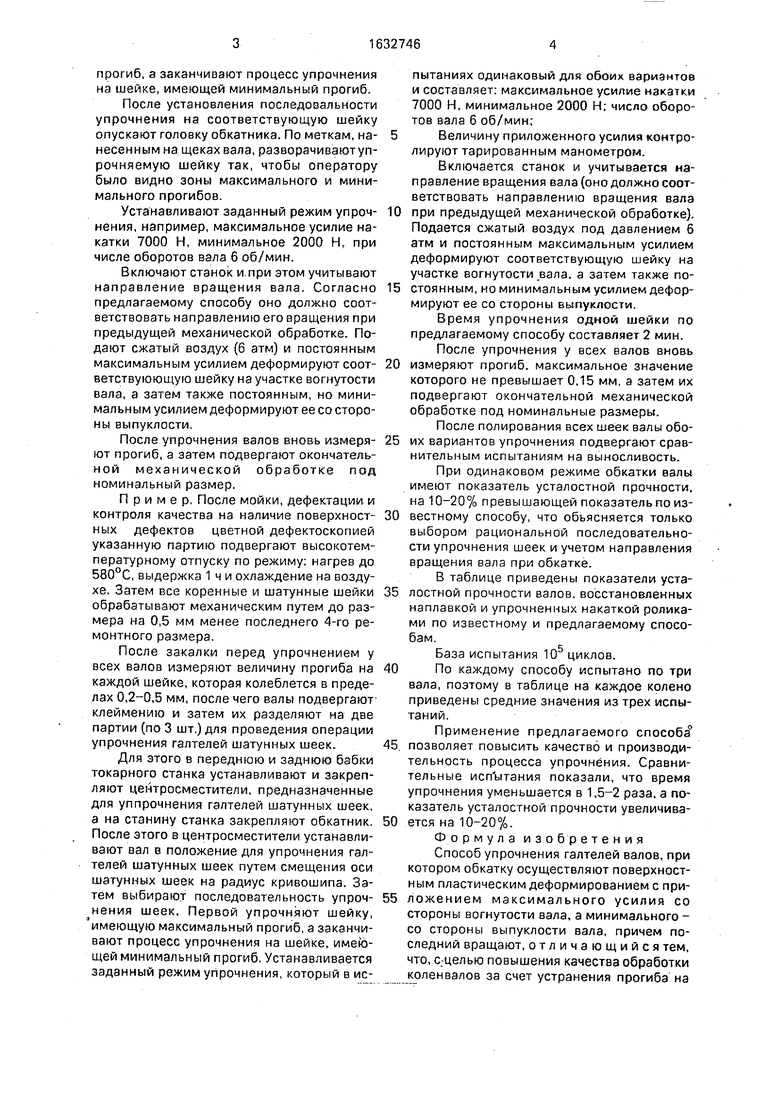

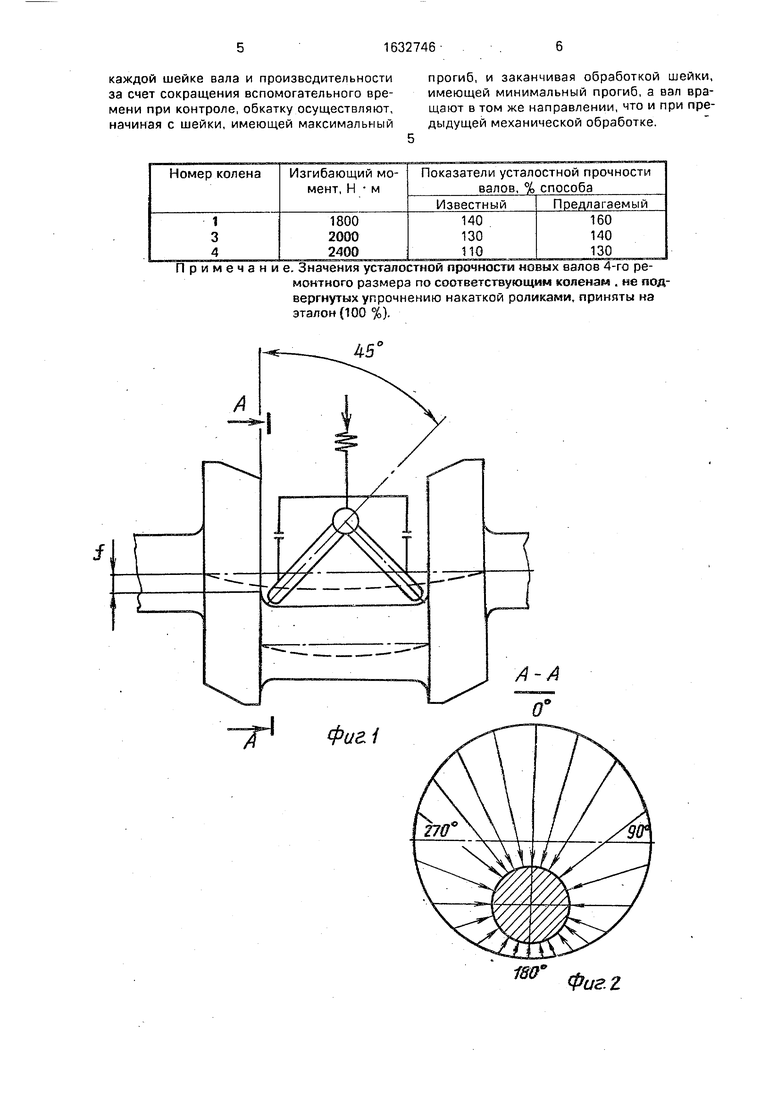

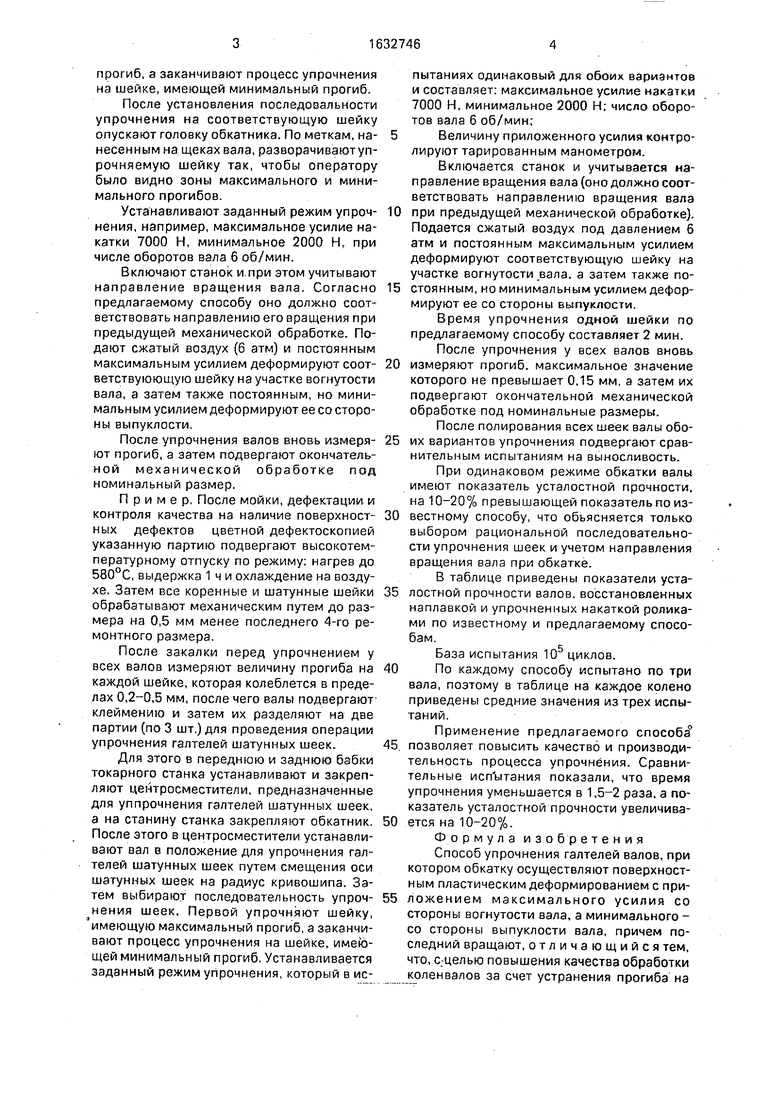

На фиг. 1 показана схема способа; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема направления вращения вала.

Предлагаемый способ упрочнения галтелей коленчатых валов реализуют следующим образом.

Перед операцией упрочнения партию коленчатых валов подвергают поверхностной закалке токами высокой частоты. После закалки перед упрочнением измеряют величину прогиба на каждой шейке. Операцию упрочнения осуществляют на токарном станке Для этого в переднюю и заднюю бабки токарного станка устанавливают и закрепляют центросмесители, предназначенные для упрочнения галтелей шатунных шеек, а на станину станка закрепляют об- катник. После этого в центросмесители устанавливают вал в положение для .упрочнения галтелей шатунных шеек путем смещения оси шатунных шеек на радиус кривошипа. Затем выбирают последовательность упрочнения шеек. Первой упр оч- няют шейку, имеющую максимальный

сь со ю XI

N о

прогиб, а заканчивают процесс упрочнения на шейке, имеющей минимальный прогиб.

После установления последовальности упрочнения на соответствующую шейку опускают головку обкатника. По меткам, на- несенным на щеках вала, разворачиваютуп- рочняемую шейку так, чтобы оператору было видно зоны максимального и минимального прогибов.

Устанавливают заданный режим упроч- нения, например, максимальное усилие накатки 7000 Н, минимальное 2000 Н, при числе оборотов вала 6 об/мин.

Включают станок и при этом учитывают направление вращения вала. Согласно предлагаемому способу оно должно соответствовать направлению его вращения при предыдущей механической обработке. Подают сжатый воздух (6 атм) и постоянным максимальным усилием деформируют соот- ветствуюющую шейку на участке вогнутости вала, а затем также постоянным, но минимальным усилием деформируют ее со стороны выпуклости,

После упрочнения валов вновь измеря- ют прогиб, а затем подвергают окончательной механической обработке под номинальный размер.

Пример. После мойки, дефектации и контроля качества на наличие поверхност- ных дефектов цветной дефектоскопией указанную партию подвергают высокотемпературному отпуску по режиму: нагрев до 580°С, выдержка 1 ч и охлаждение на воздухе. Затем все коренные и шатунные шейки обрабатывают механическим путем до размера на 0,5 мм менее последнего 4-го ремонтного размера.

После закалки перед упрочнением у всех валов измеряют величину прогиба на каждой шейке, которая колеблется в пределах 0,2-0,5 мм, после чего валы подвергают клеймению и затем их разделяют на две партии (по 3 шт.) для проведения операции упрочнения галтелей шатунных шеек.

Для этого в переднюю и заднюю бабки токарного станка устанавливают и закрепляют цейтросместители, предназначенные для уппрочнения галтелей шатунных шеек, а на станину станка закрепляют обкатник. После этого в центросместители устанавливают вал в положение для упрочнения галтелей шатунных шеек путем смещения оси шатунных шеек на радиус кривошипа. Затем выбирают последовательность упроч- нения шеек. Первой упрочняют шейку, имеющую максимальный прогиб, а заканчивают процесс упрочнения на шейке, имеющей минимальный прогиб. Устанавливается заданный режим упрочнения, который в испытаниях одинаковый для обоих вариантов и составляет: максимальное усилие накатки 7000 Н, минимальное 2000 Н; число оборотов вала 6 об/мин;

Величину приложенного усилия контролируют тарированным манометром.

Включается станок и учитывается направление вращения вала (оно должно соответствовать направлению вращения вала при предыдущей механической обработке). Подается сжатый воздух под давлением 6 атм и постоянным максимальным усилием деформируют соответствующую шейку на участке вогнутости вала, а затем также постоянным, но минимальным усилием деформируют ее со стороны выпуклости.

Время упрочнения одной шейки по предлагаемому способу составляет 2 мин.

После упрочнения у всех валов вновь измеряют прогиб, максимальное значение которого не превышает 0,15 мм, а затем их подвергают окончательной механической обработке под номинальные размеры.

После полирования всех шеек валы обоих вариантов упрочнения подвергают сравнительным испытаниям на выносливость.

При одинаковом режиме обкатки валы имеют показатель усталостной прочности, на 10-20% превышающей показатель по известному способу, что объясняется только выбором рациональной последовательности упрочнения шеек и учетом направления вращения вала при обкатке.

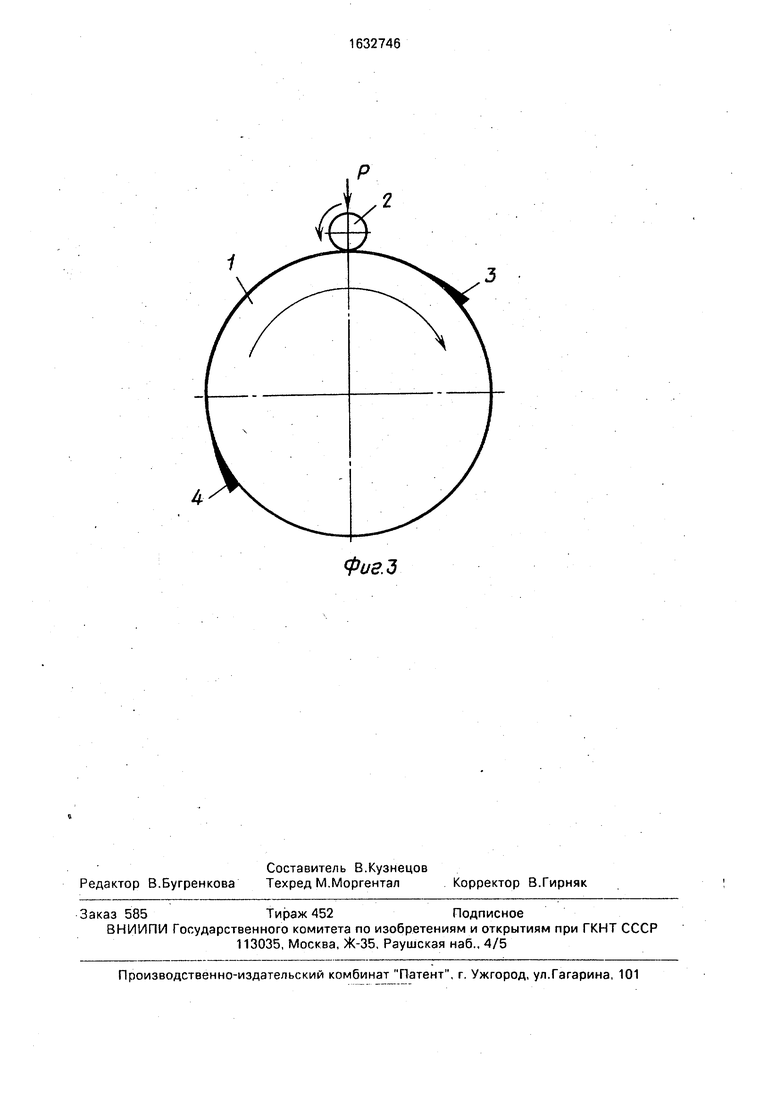

В таблице приведены показатели усталостной прочности валов, восстановленных наплавкой и упрочненных накаткой роликами по известному и предлагаемому способам.

База испытания 10 циклов.

По каждому способу испытано ло три вала, поэтому в таблице на каждое колено приведены средние значения из трех испытаний.

Применение предлагаемого способа0 позволяет повысить качество и производительность процесса упрочнения. Сравнительные исп ытания показали, что время упрочнения уменьшается в 1,5-2 раза, а показатель усталостной прочности увеличивается на 10-20%.

Формула изобретения

Способ упрочнения галтелей валов, при котором обкатку осуществляют поверхностным пластическим деформированием с при- ложением максимального усилия со стороны вогнутости вала, а минимального - со стороны выпуклости вала, причем последний вращают, отличающийся тем, что, с-целью повышения качества обработки колен валов за счет устранения прогиба на

каждой шейке вала и производительности за счет сокращения вспомогательного времени при контроле, обкатку осуществляют, начиная с шейки, имеющей максимальный

прогиб, и заканчивая обработкой шейки, имеющей минимальный прогиб, а вал вращают в том же направлении, что и при предыдущей механической обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Способ упрочнения галтелей коленчатых валов поверхностным пластическим деформированием | 1990 |

|

SU1761450A1 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| СПОСОБ И УСТРОЙСТВО МЕХАНИЧЕСКОЙ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2018 |

|

RU2703766C1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| Приспособление к токарному и т.п. станку для обработки шеек валов накатными роликами или шариками | 1961 |

|

SU147935A1 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| Способ правки и упрочнения коленчатых валов | 1988 |

|

SU1606221A1 |

| Способ обработки коленчатых валов | 1977 |

|

SU733971A1 |

Изобретение относится к обработке металлов давлением, в частности к поверхностной пластической деформации Цель изобретения - повышение качества обработки за счет устранения прогиба на каждой шейке вала и производительности за счет сокращения вспомогательного времени при контроле. Способ включает обкатку поверхности вала с приложением максимального усилия со стороны его вогнутости, а минимального - со стороны выпуклости вала. Обкатку начинают с шейки, имеющей максимальный прогиб, а заканчивают на шейке с минимальным прогибом. При этом вал вращают в том же направлении, что и при предыдущей механической обработке. Способ уменьшает время упрочнения и повышает усталостную прочность валов. 1 табл.3 ил.

Примечание. Значения усталостной прочности новых валов 4-го ремонтного размера по соответствующим коленам . не подвергнутых упрочнению накаткой роликами, приняты на эталон (100 %).

ЈЕЕ

Фаг1

А-А

Фиг Z

1

ФигЗ

| Донское А | |||

| С | |||

| Об эффективности алмазного выглаживания после точения | |||

| - В сб Современные способы повышения качества абразивно-алмазной и упрочняющей обработки | |||

| Пермь, 1985, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Способ упрочнения галтелей валов | 1972 |

|

SU494413A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1988-01-11—Подача