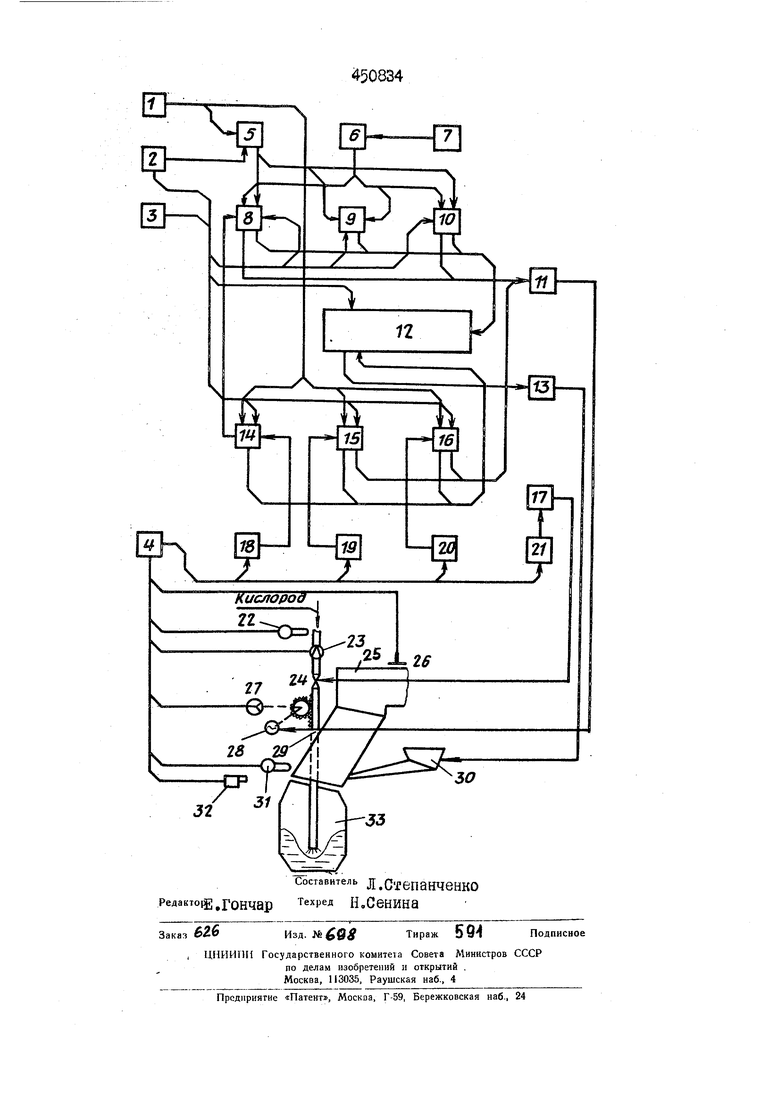

(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОДУВКИ В Цель изобретенля - увеличение точности получения заданной марки стали по температуре и содержанию углерода и увеличение производительности конвертера. Пре.вдагаемое устройство содержит рлрки определения оптимальных температуры ванны, основности шлака и содержания закиси железа в шлаке, блоки определения степени окисления железа и углерода, блок определения содержания закиси железа в шлаке и блок определения момента подачи добавок, вход которого подключен к выходу блока задания количества добавок, а выход - к входам блоков определения оптимальных температуры ванны, орновности шлака и содержания закиси железа в шлаке, другие входы которых подключены к выходам блоков конечной основности шлака, ввода заданных условий продувки, определения продолжительности простоя, выходы блоков определения оптимальных температуры ванны, основности шлака и содержания закиси железа в шлаке подключены к блоку расчета шихты, входы блока опре деления содержания закиси железа в шлаке подключены к блокам ввода начальных условий продувки и определения продолжительности простоя, а выход - подключен к блоку расчета шихты, выход блока определения содержания углерода в ванне подключен к блоку определения оптимальной телшературы ванны, блок управления положением фурмы подключен к выходам блоков определения оптимальных температуры ванны и содержания закиси железа в ишаке и блока определения содержания закиси железа в шлаке, соОТВетСТВуШ1ИД вход которого подключен к выхдду блока определения степени окисления железа, блок определения текущш параметров подключен к блокам определения скорости.- обезуглероживания и скорости разогрева, к блокам определеащ степени окисления железа и углгерода, выход блока определения степени окисления углерода подключен к блоку управления рас; содом кислорода. На чертеже представлена блок схема устройства для автоматического управления процессом продувки в конвертере, ша содержит блок I ввода начальных условий продувки, блок 2 ввода заданных условий продувки, блок 3 определения продолжительности простоя, блок 4 орределения текущих параметров, блок 5 конечной основности шлака, блок 6 определения момента подачи добавок, блок 7 задания количества добавок, блок 8 определения оптимальной температуры ванны, блок 9 определения оптимальной основности шлака, блок 10 определения оптимального содержания закиси железа в шлаке, djioK II управления положением фурмы, блок 12 расчета шихты, блок 13 управления бункером, блок 14 определения содержания углерода в ванне, блок 15 определения температуры ванны, блок 16 определения содержания закиси железа в шлаке, блок 17 управления расходом кислорода, блок 18 определения скорости обезуглероживания, блок 19 определения скорости разогрева, блок 20 определения степени окисления железа, блок 21 определения степени окисления углерода, датчик 22 температурного перепада воды на фурме, датчик 23 расхода кислорода, регулирующий орган 24, опускной газоход 25, датчик 26 давления газов в верхней части опускного газохода, датчик 27 положения фурьш, привод 28, фурма 29, бункер 30, датчик 31 температурного перепада воды на кессоне, датчик 32 температуры факела и конвертер 33. Работает устройство следующим образом. -Перед началом продувки сигналы о начальных (масса, состав и температура чугуна, масса лома, номер плавки по футеровке конвертера и др.) и заданных (состав, масса и температура стали) условиях продувки из блоков I и 2 поступают в блок 5 конечной основности шлака. Сигнал из блока 5 поступает в блоки 8-10, где происходит выбор оптимального характера изменения соответственно температуры ванны, основности шлака и содержания закиси железа в шлаке. Туда же поступает сигнал из блока 6 о содержании углерода в ванне, соответствующем моментам дачи добавок. Эти моменты определяются по сигналу о количестве добавок, поступающему из блока 7. В блок 8, кроме того, поступает информация о содержании углерода в ванне из блока 14, позволяющая менять оптимальный характер температуры. Информация о начальных и заданных УСЛОВИЯХ продувки из блоков I и 2 и продолжительности простоя конвертера из блока 3 поступает в блоки определения содержания углерода в ванне 14, температуры ванны 15, содержания закис железа в шлаке 16. Кроме того, эта информация поступает в блоки 8-10, а также в блок 12 расчета шихты, в который также поступают сигналы из блоков 8-10, 14-16. В соответствии с этими сигналами в блоке 12 производится расчет количеств кислорода, железной руды и извести. Из блока 12 через блок 13 управления бункером выдается команда в нкер 30 на загрузку в конвертер 33 определенного количества соответственно железной руды и извести. При достижении со держания углерода в ванне, соответствующего моменту дачи очередной добавки, загруженные материалы подаются в конвертер. Значения скоростей обезуглероживания и разогрева ванны, степени окислени железа ванны и углерода в полости конвертера определяются соответственно в блоках 18-21 по сигнала 10 текупщх параметрах давления газов в верхней части опускного газохода, расхода кислорода, положения фурмы, температурного перепада воды на фуряэ и кессоне, тем пературы факела в устье горловины конвертера путем решения системы уравнении, характеризущих баланс кислорода, тепловые балансы в кон вертере, на уровне его горловины и в верхней части газохода. Непрерывное определение содержания углерода в ванне, ее температуры и содержания закиси железа в шлаке производится соответственно в блоках 14, 15 и 16 путем интегрирования скоростей изменения этих величин с учетом начальных и заданных условий продувки. Сигналы об.штимальном содержании закиси железа в шлаке из блока 10 и действительном содерш1ашш закиси железа в шлаке из блока 16 сравни ваются между собой в блоке управ- ления положением фурш. II, выдающем по разности этих сигналов управляющее воздействие на привод 28 фурмы 29. После подачи в конвертер последней охлаждающей добавки доводку плавки по температура производят по сигналам со оптимальной и действительной температуре ванны соответственно из блоков 8 и 15 регулированием положения фурмы с помощью блока II. Сигнал о степени окисления углерода из блока 21 поступает в блок управления расходом кислорода 17, 4 который выдает управляющее воздействие на рехулирущий орган 24. При достижении содержания углерода и температуры ванны заданных значений блоки 14 и 15 выдают сигнал о прекращении продувки. ПРЕДМЕТ ИЗОБРЕТЕНИЯ Устройство дня автоматического управления процессом продувки в конвертере, содержащее блок ввода начальных условий продувкии блок ввода заданных условий продувки, выходы которых подключены к входам блока конечной основности шлака, блока определения содержания углерода в ванне и блока определения температуры ванны, блок определения продолжительности простоя, соединенный с блоком определения содержания углерода в ванне, с блоком определения температуры ванны и с блоком расчета шихты, подключенный к входу блока управления бункером и к выходам блоков определения содержания углерода в ванне и температуры ванны, блок управления положением V рмы, подключенный к выходу блог ка определения температуры ванны, блок управления расходом кислорода, блок определения текущих параметров, состоящий из датчиков давления газов в верхней части опускного газохода, расхода кислорода, положения |урлш,температурного перепада воды на фурме, температурного перепада воды на кессоне и датчика температуры факела, блок определения скорости обезуглероживания, подключенный к блоку определения со| ржания углерода в ванне, блок определения скорости разогрева, подключенный к блоку определения темпе туры ванны, и блок задания количества добавок, отличающееся тем, что, с целью повышения точности получения заданной марки стада по температуре и содержанию углерода и увеличения производитель-. ности конвертера, устройство содержит блоки определения оптимальных температур ванны, основности шлака и содержания закиси железа в шлаке, блоки определения степени окисления железа и углерода, блок определения содержания закиси железа в ишаке и блок определения момента подачи добавок, вход которого подключен к выходу блока задания количества добавок, а выход к входам блоков определения оптимальных температуры ванны, основности ишака и содержания закиси железа в шлаке, другие входы которых подключены к выходам блоков конечной основности шлака, ввода заданных условий продувки, определения продолжительности простоя,, выходы блоков определения оптимальных температуры ванны, основности шлака и содержания закиси железа в шлаке подключены к блоку расчета шихты, входы блока определения содержания закиси железа в шлаке подключены к блокам ввода начальных условий продувки и определений продолжительности простоя, а - к блоку расчета шихты,, выход олока определения содержания углерода в ванне подключен к блоку определения оптимальной температуры ванны, блок управления положением фурмы подключен к выходам блоков определения оптимальных температуры ванны и содержания закиси железа в шлаке и блока определения содержания закиси- железа в ишаке, соответствующий вход которого подключен к выходу блока определения степени окисления железа, блок определения текущих параметров подключен к блокам определения скорости обезуглероживания и скорости разогрева, к блокам определения степени окисления железа и углерода, выход блока определения степени окисления углерода подключен к блоку управления расходом кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ передела чугуна в конвертере | 1981 |

|

SU1024509A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2341563C2 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1298256A1 |

| Способ управления конвертерной плавкой | 1987 |

|

SU1491889A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| Способ производства стали из хромистого чугуна в конвертере | 1985 |

|

SU1257097A1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

Авторы

Даты

1974-11-25—Публикация

1968-08-05—Подача