1

Изобретение относится к изготовлению заготовок для вкладышей подшипников.

Известен способ изготовления заготовки для вкладышей подшипников, состоящей из стальной основы, промежуточного слоя из алюминия и поверхностного слоя из алюминиевого антифрикционного слоя. Заготовку получают совместной прокаткой отливок из чистого алюминия и алюминиевого антифрикционного сплава с последуюш,ей прокаткой полученной биметаллической полосы со стальной лентой.

Целью изобретения является равномерное распределение рабочей фазы в частицах алюминия поверхностного антифрикционного слоя и предохранение его от потерь рабочей фазы в процессе прокатки.

Иредлагаемый способ отличается от известного тем, что смесь на основе алюминия с возможными добавками кадмия, висмута и сурьмы расплавляют и распыляют в порошок, который подвергают прокатке совместно с порошками вспомогательного и промежуточного слоев, причем слой из распыленных порошков располагают между вспомогательным и промежуточным слоями, а затем полученную трехслойную ленту спекают, накатывают на стальную основу, и вспомогательный слой удаляют.

2

Частицы поверхностного антифрикционного слоя представляют собой распыленный порошок, в котором рабочая фаза занимает положение внутри частиц алюминия, в результате чего исключается перемещение рабочей фазы между алюминиевыми частицами. Рабочая фаза состоит из свинца, олова, кадмия и других металлов. Для образования прочной связи поверхностного слоя со стальной лентой, являющейся несущей основой, используют промежуточный слой, который выполняют из чистого алюминия или из сплава на основе алюминия. Промежуточный слой является металлургически

совместимым со стальной подложкой, а следовательно, образует с ней прочное сцепление. Частицы промежуточного слоя образуют с распыленными частицами поверхностного слоя переходную зону, приводящую к нрочной связи между этими слоями.

Вспомогательный слой служит для предохранения поверхностного слоя от потерь распыленного порошка и состоит из алюминия и добавок, например, свинца, кадмия.

Для получения поверхностного антифрикционного слоя смесь металлов с преимущественным содержанием алюминия и с навеской, содержащей свинец, олово и кадмий или другой

материал рабочей фазы, нагревают до плавления и распыляют в порошок, который затем подвергают прокатке одновременно с порошками вспомогательного и промел уточного слоев, причем слой из распыленных порошков раснолагают между вспомогательным и промежуточным слоями. Полученную трехслойную ленту подвергают спеканию, прокатывают совместно со стальной основой, а затем удаляют вспомогательный слой.

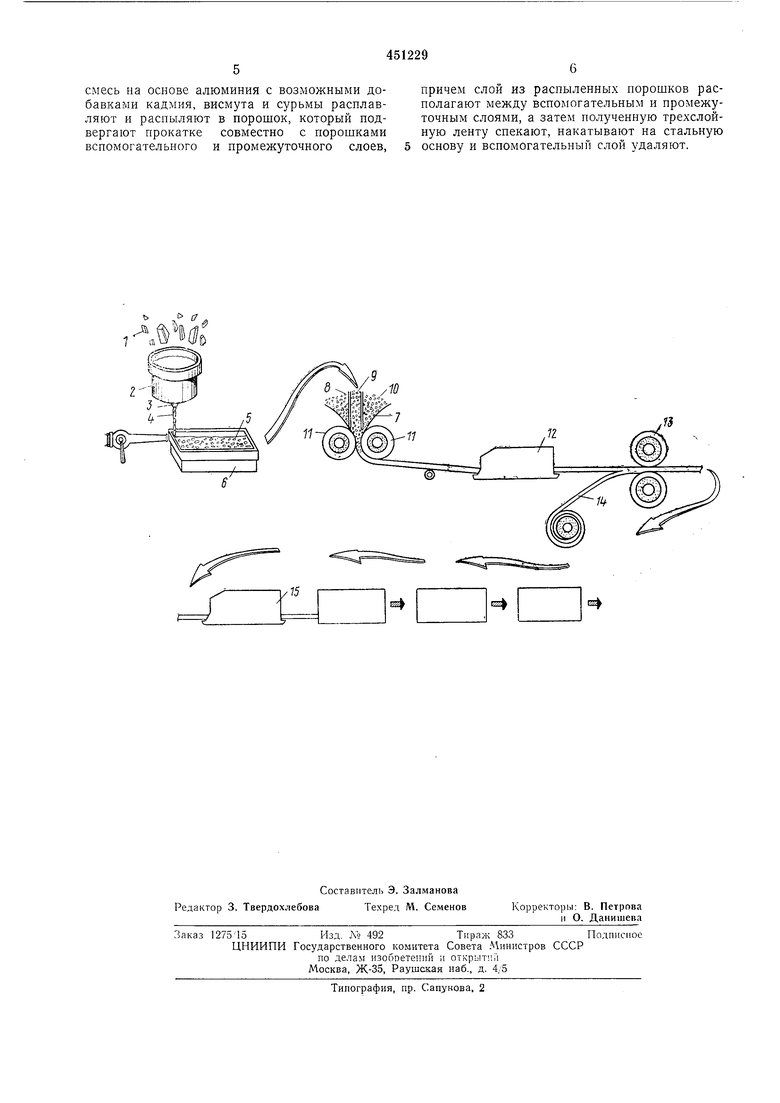

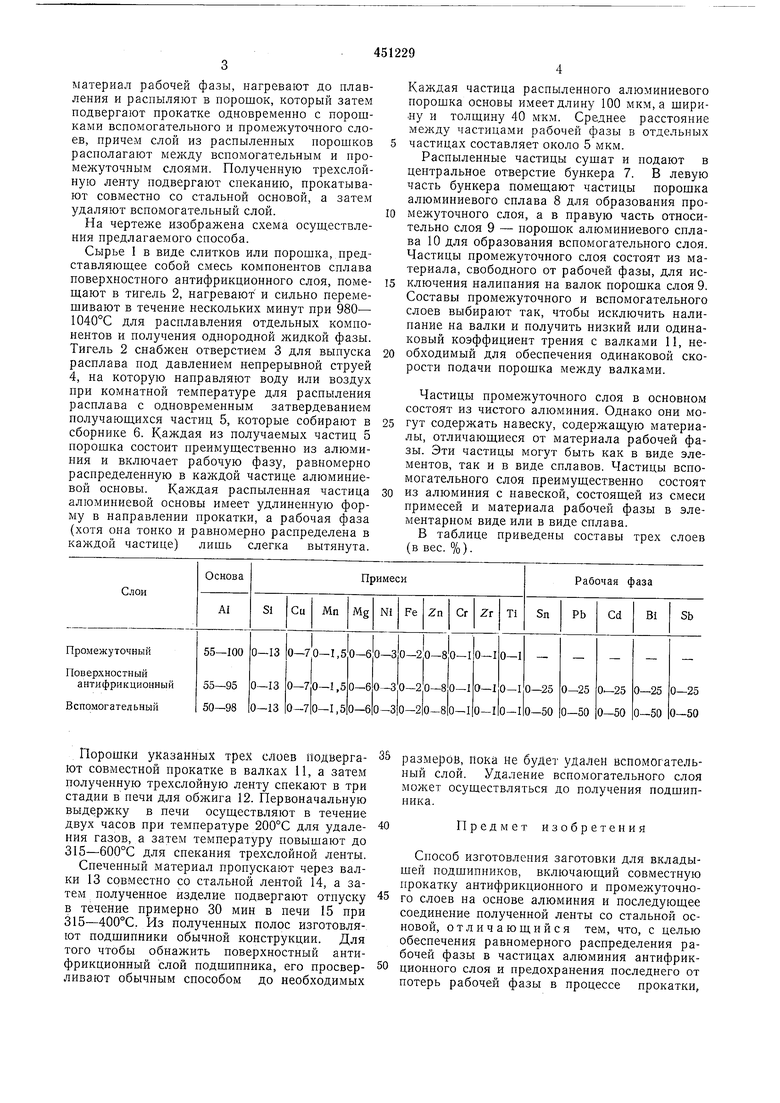

На чертеже изображена схема осушествления предлагаемого способа.

Сырье 1 в виде слитков или порошка, представляюшее собой смесь компонентов сплава поверхностного антифрикционного слоя, помещают в тигель 2, нагревают и сильно перемешивают в течение нескольких минут при 980- 1040°С для расплавления отдельных компонентов и получения однородной жидкой фазы. Тигель 2 снабжен отверстием 3 для выпуска расплава под давлением непрерывной струей 4, на которую направляют воду или воздух при комнатной температуре для распыления расплава с одновременным затвердеванием нолучаюш,ихся частиц 5, которые собирают в сборнике 6. Каждая из получаемых частиц 5 порошка состоит преимущественно из алюминия и включает рабочую фазу, равномерно распределенную в каждой частице алюминиевой основы. Каждая распыленная частица алюминиевой основы имеет удлиненную форму в направлении прокатки, а рабочая фаза (хотя она тонко и равномерно распределена в каждой частице) лишь слегка вытянута.

Каждая частица распыленного алюминиевого порошка основы имеет длину 100 мкм, а ширину и толщину 40 мкм. Среднее расстояние между частицами рабочей фазы в отдельных

частицах составляет около 5 мкм.

Распыленные частицы сушат и подают в центральное отверстие бункера 7. В левую часть бункера помещают частицы порошка алюминиевого сплава 8 для образования промежуточного слоя, а в правую часть относительно слоя 9 - норошок алюминиевого сплава 10 для образования вспомогательного слоя. Частицы промежуточного слоя состоят из материала, свободного от рабочей фазы, для исключения налипания на валок порошка слоя 9. Составы промежуточного и вспомогательного слоев выбирают так, чтобы исключить налипание на валки и получить низкий или одинаковый коэффициент трения с валками 11, необходимый для обеспечения одинаковой скорости подачи порошка между валками.

Частицы промежуточного слоя в основном состоят из чистого алюминия. Однако они могут содержать навеску, содержащую материалы, отличающиеся от материала рабочей фазы. Эти частицы могут быть как в виде элементов, так и в виде сплавов. Частицы вспомогательного слоя преимущественно состоят

из алюминия с навеской, состоящей из смеси примесей и материала рабочей фазы в элементарном виде или в виде сплава.

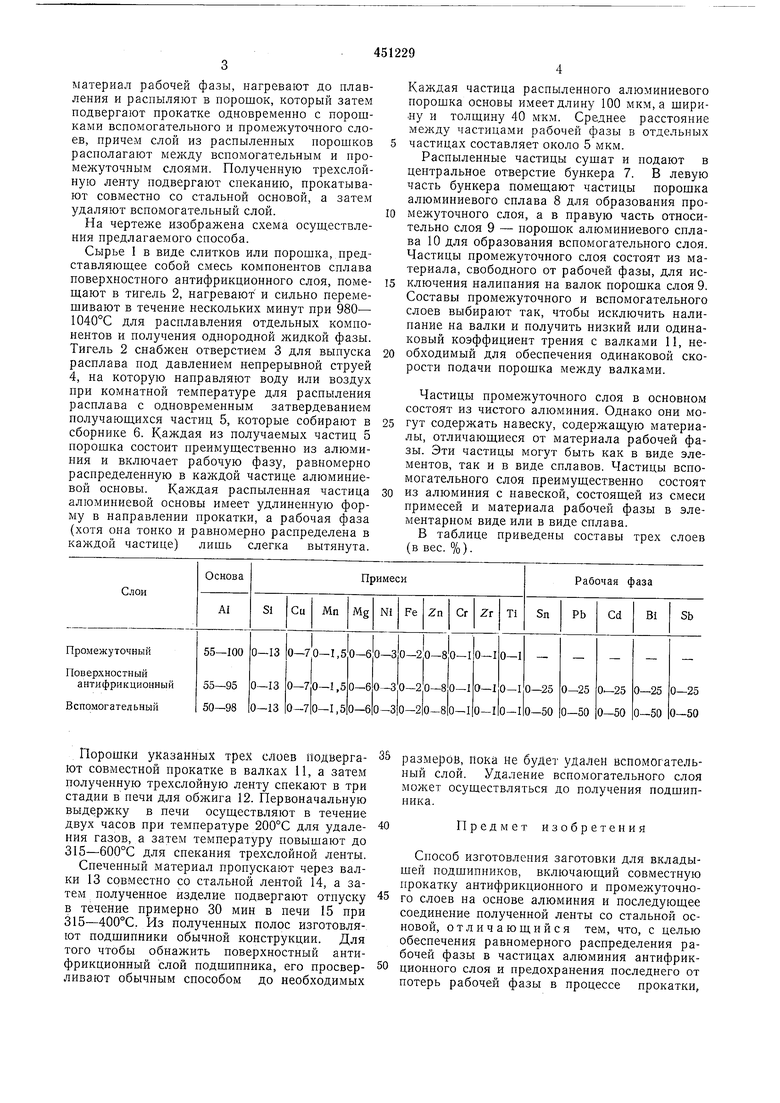

В таблице приведены составы трех слоев (ввес. %).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГАЕМЫХ ХОЛОДНОЙ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА (ВАРИАНТЫ) | 2000 |

|

RU2245760C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| Способ изготовления многослойных изделий | 1977 |

|

SU704720A1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОЙ МАТРИЦЫ | 2012 |

|

RU2511154C1 |

Порошки указанных трех слоев подвергают совместной прокатке в валках 11, а затем полученную трехслойную ленту спекают в три стадии в печи для обжига 12. Первоначальную выдержку в печи осуществляют в течение двух часов при температуре 200°С для удаления газов, а затем температуру повышают до 315-600°С для спекания трехслойной ленты.

Спеченный материал пропускают через валки 13 совместно со стальной лентой 14, а затем полученное изделие подвергают отпуску в течение примерно 30 мин в печи 15 при 315-400°С. Из полученных полос изготовляют подщипники обычной конструкции. Для того чтобы обнажить поверхностный антифрикционный слой подшипника, его просверливают обычным способом до необходимых

35 размеров, пока не будет удален вспомогательный слой. Удаление вспо.могательного слоя может осуществляться до получения подшипника.

Предмет изобретения

Способ изготовления заготовки для вкладышей подшипников, включающий совместную прокатку антифрикционного и промежуточного слоев на основе алюминия и последующее соединепие полученной ленты со стальной основой, отличающийся тем, что, с целью обеспечения равномерного распределения рабочей фазы в частицах алюминия антифрикционного слоя и предохранения последнего от потерь рабочей фазы в процессе прокатки,

смесь на основе алюминия с возможными добавками кадмия, висмута и сурьмы расплавляют и распыляют в порошок, который подвергают прокатке совместно с порошками вспомогательного и промежуточного слоев,

причем слой из распыленных порошков располагают между вспомогательным и промежуточным слоями, а затем полученную трехслойную ленту спекают, накатывают на стальную основу и вспомогательный слой удаляют.

Авторы

Даты

1974-11-25—Публикация

1969-02-12—Подача