1

Изобретение относится к области нефтехимического синтеза, а именно к способам получения катализаторов для конверсии углеводородов с водяным паром или воздухом и кислородом или их смесью при повышенной температуре.

Известен способ получения катализаторов для конверсии углеводородов с водяным паром или воздухом и .кислородом или их смесью при повышенной температуре и давлении путем обработки пористого носителя концентрированным раствором нитрата никеля с последующей сушкой и прокаливанием.

Однако катализатор, полученный известным способом, требует большого расхода водяного пара и обладает недостаточной механической прочностью и каталитической активностью.

С целью повышения активности и механической прочности катализатора огнеупорный носитель, например глинозем, предварительно обрабатывают азотной кислотой, добавляют пеноматериалы, например метилацетилцеллюлозу, и порообразующие органические вещества, например опилочную муку, формуют в стержни и отжигают при температуре ниже температуры спекания материала носителя до достижения поверхности от 0,1 до 8,0 и доли макропор больще 80%.

Пример 1 (катализатор А)

117 кг сырого глинозема смешивают в смесителе с 2,8 кг бентонита с добавлением 4040 см 56%-ной азотной кислоты, 5% опилочной муки мелкого размола и 25,6 л 2%ного раствора метилацетилцеллюлозы и формируют в нити. Эти нити высушивают при температуре 120°С, а затем прокаливают в газообогреваемой канальной печи по температурной программе при 1780° С. Этот носитель имеет специфическую поверхность в 0,1 м% и обладает объемом макропор

о

(500 А) 0,23 . Водопоглощающая способность составляет 56%. Этот носитель пропитывают концентрированным раствором нитрата никеля. После сушки при 120° С нитрат никеля разлагается при 450°С.

Катализатор обладает насыпным весо.м 0,65. Содержание закиси никеля составляет 16,8 масс. %. При каталитической конверсии 5 с водяным паром при давлении 20 ати, нагрузке 1000 об/об/ч получают приведенные ниже результаты.

тношение HjOrC

7:1

3:1

3:1

7:1 емпература, °С

850

800 800 850

об. %:

остав газа,

77,975,177,3 На

73,9

0,32,81,1 CHi 5,4

9,114,48,2 СО COj

11,5

12,77,713,4 9,2

Пример 2(катализатор Б)

80 кг глинозема мелкозернистостью от 0,2 до 0,7 мкм размешивают в смесителе с 10 кг калийного ортоклаза и 12,5 кг каолина при добавлении 5 кг опилочной муки и 15,7 л 2%-ного раствора декстрина. Из пастовой массы формуют нити и после просушки осторожно прокаливают при 450, 800 и 1360° С. Удельная поверхность заготовок составляет 1,3 , а объем макропор 0,18 , это соответствует 85% обш,его объема пор. Носитель погружают в концентрированный раствор Ni(N03)2, катализатор высушивают при 120°С, а затем прокаливают при 450°С. Содержание никеля в катализаторе составляет 10,2 мас€. %. Катализатор согласно изобретению используют для расш,епления метана при давлении 20 ати и нагрузке 1000 об/об/ч. Ниже приведены полученные результаты.

3:1

7:1

О:С

3:1

7:1

800 °С 850

850 800 об. 5

77,875,077,373,6

0,43,01,15,8

8,814,38,111,4

13,07,713,59,2

Пример 3 (катализатор В)

69,5 кг сырого глинозема, 13,9 кг активного глинозема смешивают с 12,5 кг Ni(NO3)2бНгО и 0,15 моля HNOs на 1 моль в смесителе и подмешивают к пастовой массе при добавлении соответству,юш,его количества 2%-ного раствора метилцеллюлозы, 50 кг глиноземистого плавленого цемента и б кг опилочной муки мелкого размола. После размешивания в течение получаса из продукта формуют нити и прокаливают их при 450° С. Затем обрабатывают водой и высушивают на воздухе. После этого сушат при 120° С и термически обрабатывают в канальной печи с температурой, доходящей до 1100° С. Этот катализатор пропитывают затем раствором нитрата, так что общее содержание никеля составляет около 20 масс. %. После просушки при 120°С прокаливают при 450°С. Катализатор с удельной поверхностью 7,7 имеет объем макропор 0,24 , что соответствует 81% общего объема пор.

Результаты испытаний катализатора в конверсии метана с водяным паром при давлеНИИ 20 ати и нагрузке 500 о б/об/ч приведены ниже.

7:1

7:1

3:1

О:С

3:1

800 °С 800

850 850

б. %:

77,875,077,373,6

0,43,01,15,8

8,814,38,111,4

13,07,713,59,2

Пример 4 (катализатор Г)

Катализатор получают, как в примере 1, соотношение АЬОз (в виде глинозема) и каолина устанавливают таким, что носитель после температурной обработки при 1350°С состоит почти из чистого муллита. Носитель пропитывают после прокаливания концентрированным раствором нитрата никеля и после просушки прокаливают при 450° С. Удельная поверхность носителя составляет 0,2 , пористость 77%, объем макропор 0,18 , это соответствует 92% от общего объема пор. Насыпной вес катализатора 0,45 кг/л, содержание никеля 19,4 вес. %.

При проверке катализатора в конверсии метана при давлении 20 ати и нагрузке 100 об/ /об/ч достигнуты следующие результаты.

Отношение Н2О:С

6:1

6:1

3:1

3:1 Температура, °С

850 800

850

800

5 Состав газа, об. %: На

77,674,177,072,8 CHi

0,42,90,86,7

со

8,514,19,59.6

13,58,912,312,0

0СОг

Пример 5 (катализатор Б)

Катализатор Б получают в соответствии с примером 2, испытывают в конверсии бутана при давлении 20 ати и оптимальном соотношении водорода и углерода, т. е. на 1 моль бутана 1 моль водорода, при нижеприведенных условиях.

При давлении 20 ати и нагрузке 1000 об/об/ч получены следующие результаты.

О:С

3:1

3,1

7:1

7:1 °С 800

850 850

800

об. %:

74,169,673,56,6

0,33,31,06,6

10,016,18,513,7

15,711,017,012,7

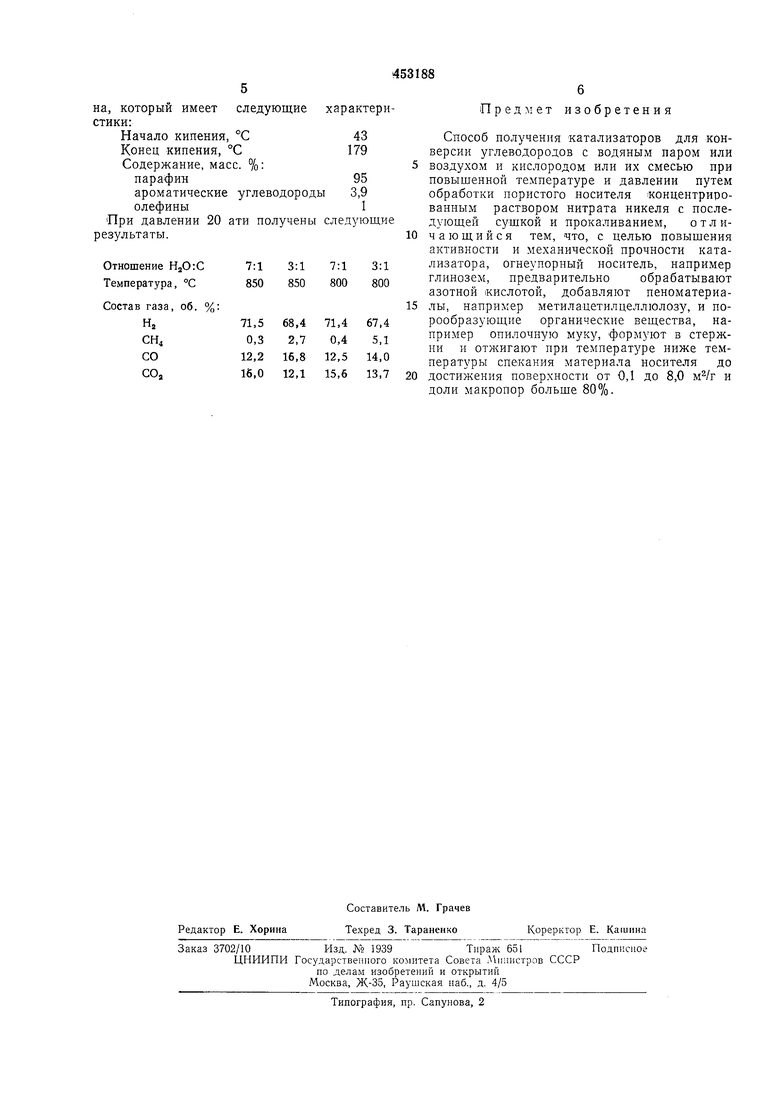

Пример 6 (катализатор А) Полученный, как описано в примере 1, катализатор А применяют для конверсии бензина, который имеет следующиехарактеристики:Начало кипения, °С43 Конец кипения, °С179 Содержание, масс. %: парафин95 ароматические углеводороды 3,9 олефины1 При давлении 20 ати полученыследующие результаты. Отношение HjOiC Температура, °С Состав газа, об. %: Н. 5 10 15 20 Предмет изобретения Способ получения катализаторов для конверсии углеводородов с водяным паром или воздухом и кислородом или их смесью при повышенной температуре и давлении путем обработки пористого носителя Концентрированным раствором нитрата никеля с последующей сушкой и прокаливанием, отличающийся тем, что, с целью повышения активности и механической прочности катализатора, огнеупорный носитель, например глинозем, предварительно обрабатывают азотной кислотой, добавляют пеноматериалы, например метилацетилцеллюлозу, и порообразующие органические вещества, например опилочную муку, формуют в стержни и отжигают при температуре ниже температуры спекания материала носителя до достижения поверхности от 0,1 до 8,0 и доли макропор больше 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1969 |

|

SU253772A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2432993C1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2019 |

|

RU2717095C1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU504326A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

Авторы

Даты

1974-12-15—Публикация

1972-05-03—Подача