1

Изобретение относится к усовершенствованию способа получения карбоновых кислот, находящих разнообразное применение в химической иромышлеиности и других областях народного хозяйства.

Известен способ получения карбоновых кислот и/или сложных эфиров путем карбонилирования сииртов окисью углерода при 50- 500°С и давлении до 260 атм в присутствии соединений никеля, кобальта или железа в виде комплексных соединений, содержащих аминогруппу или остаток ониевых соединений с последуюи им выделеипем целевого продукта.

Однако вследствие нестабильности катализаторов в этом процессе наблюдается образованне иобочиых иродуктов, влияющих на общий выход целевого продукта, что значительно усложняет общее технологическое оформление процесса.

Кроме того, применение окиси углерода при высоком давлении также иредполагает исиользоваиие дорогостоящей аппаратуры высокого давления, что также усложняет процесс.

Для упрощения ироцесса его ведут в присутствии родиевого катализатора вместе с промоторами - бромом, йодом их соедииеииями иа носителе или в растворе.

Предложенный сиособ получения алифатических или ароматических карбоновых кислот

2

и/или сложиых эфпров ведут путем карбонилированпя ис.ходных продуктов окисью углерода при 50-500°С, предпочтительно при 100-240°С, и давлении.

В качестве исходного продукта используют как одноатомиые, так и многоатомные спирты с GI-€20 нормального и изомерного строения, ароматпческие спирты с Се-Сю, а также циклические эфиры и лактоны, причем они могут содержать в качестве иримесей простые пли сложные эфиры, алкплгалогенпды, воду или их смеси, которые являются промежуточпыми продуктами синтеза спиртов.

Предпочтительно применяют спирты, имеющие углерода на 1 атом меньше, чем получаемая карбоновая кислота. Присутствие воды благоприятно влияет на скорость реакции. При добавлении 50-300% воды ускоряется образование карбоповой кислоты. Образоваипю эфира способствует присутствие меньшего количества воды (50-100%).

Реакцщо ведут как в среде целевого продукта, паиример уксусиой кислоты, так и в среде органического растворителя, например иарафиповых углеводородов с Сю-Сзо, ароматпческпх углеводородов с Ci2-Сад, органических кислот с Сз-С20, сложных эфиров, образующихся з указаиных кислот и спирта, а также ортофосфорных и ортокремиевых алкоксиэфиров, у которых алкоксигруппа имеет то

же число атомов углерода, что и исходный спирт, хлор-, бром-, и й.одсодержащнх гфО{ зБодных всех перечисленных выше растворителей.

Для препыущественного получения кислот или эфиров берут разные соотношения исходного спирта и кислоты (растворителя), которые в условиях реакции преобразуются в сложный эфпр. При получении кислоты оптимальное отношение спирта к сложному эфиру равно 0,001-2:1, при полученпи сложного эфира, отношение сиирта к эфпру равно 10- 10000:1. При отношений спирта к сложному эфиру, равном 1:2-10 образуется смесь кислоты и эфира в различных соотношеннях.

Спирт: эфпрОсновной продукт

реакцип

0,001-2:1Кислота

2-10Смесь кислоты и эфира

Для достижения конверсии сиирта 90% процесс ведут при соотношении исходного сиирта и эфира 10-10000:1.

В качестве активной части катализатора используют различные соединения родия: металлический родий, его окислы, соли, органические и комплексные соединения, наиример алкильные с Ci-Cis или арильиые с Се-Cis, соединеиня азота, фосфора, мышьяка, сурьмы, содержащие галоген. Предпочтительно применяют катализатор, содержащий не менее одного атома галогена - хлора, брома нли йода, н по крайней мере два присоединенных соединений фосфора, мышьяка или сурьмы, имеюшпх алкилы с Ci-Cis, или арилы с Сб-Cis.

Карбонплфосфпнхлориды родия, наиример Rh (СО) Р (СбН5) С1, обладают хорошей стабильностью при высокой темиературе и в вакууме.

Процесс ведут в присутствии галоидных промоторов: галоидиых соединений металлов, аммония, фосфора, мышьяка, сурьмы, алкилпли арилгалоидного соединения, галоидоводорода. Предиочтительиыми соединениями являются соединения йода и брома.

Активный катализатор можно приготовить или перед загрузкой в реактор или получить его непосредственно в реакторе. После загрузки раствора каталнзатора или катализатора, дисиергированного на носителе, добавляют промотор в виде газообразного или жидкого вещества или в виде раствора в подходящем растворителе. Однако промотор можно вводить в активный катализатор во время образования последнего непосредственно в реакторе.

Промотор применяют в количестве, которое выражается отношением атомов галогена в промоторе к атомам родпя в активном катализаторе, и равно 1:1-2500:1, предпочтнтельно 3:1-300:1

Скорость реакции зависит от коицентрацин катализатора и темиературы.

В жидкой фазе концеитрацпи активного

катализатора составляет Ю -10 молсй/л, иредпочтительио 10 -10 ,иолей/л.

Коицентрацня органического соединення, например органофосфина, органоарсина или органостибина, образующего коорд И1ационное соединение, составляет люлей/л, предпочтнтельно моль/л.

Концентрацию иромотора можно менять в пределах молей/л в пересчете на атом галогена, предпочтительно поля/л.

Для осуществлення ироцесса в иаровой фазе концентрация активного катализатора составляет 0,01 -10 вес.% иредиочтнтельно 0,1-5 вес.%.

Концентрация нромотора в тех же условиях составляет 0,01-30% от веса носнтеля, предпочтительно 1-20%.

В качестве носителя для актнвного катализатора применяют твердые порнстые вещества, размеры частиц которых лежат в пределах 0,037-12,7 мм, что позволяет использовать катализатор в реакторе, как в неподвижном, так и в псевдоожиженном слое.

В качестве носителя применяют вещества, имеющие размер пор 0,03-2,5 , предпочтительно 0,05-1,5 , например пемза, окись алюминия, окись кремния, алюмосиликат, дезактивироваиный катализатор крекинга в виде алюмосиликата, окись магния, диатомовая земля, боксит, окись титана, окись циркония, глины, как натуральные, так и обработанные кислотой, наиример, Суиер-филтолс, аттапульгит, известь, силикат магния, карбид кремния, активированный н неактивированный уголь, цеолиты и цеолитовые молекулярные сита, твердая пена, наиример керамические пористые структуры и пористые органпческпе полимеры. Этп посители могут быть в виде однородных или неоднородных частиц, или каииллярных трубок и расиолагаться между тонкими формоваиными элементами, как экструдаты, керамические стержни, щары, бесформенные кускн, плитки п т. п., расиоложеиными внутри реактора.

Исходная окись углерода может содержать различные примеси: азот, водород, двуокпсь углерода, инертные газы, воду и углеводороды парафинового ряда с .

Концентрация окиси углерода в исходной газовой смеси должна быть в иределах 1 - 99,9 об.% предиочтительно 10-99,9 об.%.

Парциальное давление окиси углерода в системе составляет 0,07-1054 кг/слг, иредпочтительно 0,35-210 кг/см или лучше 0,7- 70 кг/см.

Пример 1. В реактор периодического действия загружают 0,396 г хлористого родия, 28,8 г йодистого метила, 196,9 г уксусной кислоты, 79 г метанола и за счет окиси углерода в ием создают давление до 70 кг/см. Парциальное давление окиси углерода составляет 56 кг/см. Температура реакции 175°С. Получают раствор, содержащий 87,5-89 вес.% уксусной кислоты, 4,6-3,6 вес.% йодистого метила, 8,9-8,4 вес.% катализатора и других продуктов. Конверсия метанола в уксусную кислоту составляет 95%.

Побочные продукты, альдегиды, дпметпловый эфнр, более высококипящие карбоновые кислоты, метан и двуокись углерода не образуются.

П р и м ер 2. В реакционный аппарат загружают 1,396 г тригидрата треххлорпстого родня, 91,5 г 57%-ного водного раствора йодистого водорода, 200 г уксусной кислоты н 200 г бензилового спирта и в нем создают повышенное давление за счет окиси углерода --70 (, причем парциальное давление окиси углерода составляет . Темиература реакции 175°С.

Далее газохром атографическим анализом устанавливают, что селективность образования фенилуксусной кислоты превышает 85 мол.%. При этом нежелательные побочные продукты, например альдегиды, высококипящпе карбоновые кислоты, метан и двуокнсь углерода, образуются в незначительных количествах.

П р и м е р 3. В реакционный аппарат загружают 1,40 г трехокиси родия, 92 г 57%-ного водпого раствора -йодпстого водорода, 200 г уксусной кислоты и 200 г СМзСеНзСНзОП.

Затем в реакционном аппарате путем подачи сжатой окпсн углерода создают повышениое давление -70 /сг/слг2, причем парциальное давление окиси углерода 52 кг/см. Телшература реакции 175°С. Получают раствор, содержащий 47 вес.% СНзСбН5СП2СООП, степень селективности образования желаемой карбоновой кислоты иревышает 80%.

Выход конечного продукта не уменьшается П не наблюдается образования нежелательных побочных продуктов, иапрпмер, альдегндов, высшпх спиртов или карбоповых кислот, метана или двуокисп углерода.

Пример 4. В реакцпонный аппарат загружают 32 г угля, содержащего 5 вес.% металлпческого родия, 57,2 г йодистого метила, 154 г беизола и 200 г беизилового сиирта.

В аипарате путем подачи в него сжатой газовой смеси, содержащей 62 мол.% окиси углерода и 38 об.% водорода, создают повышен«ое давленпе 140 кг/см, причем парциальное давление окиси углерода составляет 77 кг/см. Селективность образовання феннлуксусной кислоты превышает 77%.

Газохроматографическим анализом не обнаружено образования побочных продуктов, как, напрпмер альдегидов, иростых эфиров, высших спиртов или карбоновых кислот, метана, двуокиси углерода и т. д.

Этот пример показывает влияние иа скорость реакции воды, добавлеииой к реакционной массе.

П р и м ер 5. В реактор периодпческого действия загружают 0,396 г треххлористого родия, 51 г промотора - 57%-иой йодистоводородной кислоты, 150 г беизола и 100 г фенола и с помощью окиси углерода создают давление

35 кг/см, соответствующее парциальному давлению окиси углерода 30 кг/см. Температура реакции 195°С.

Получают раствор, содержащий 37,2 вес.%, бензойной кислоты и 62,8 вес.% катализатора и других продуктов.

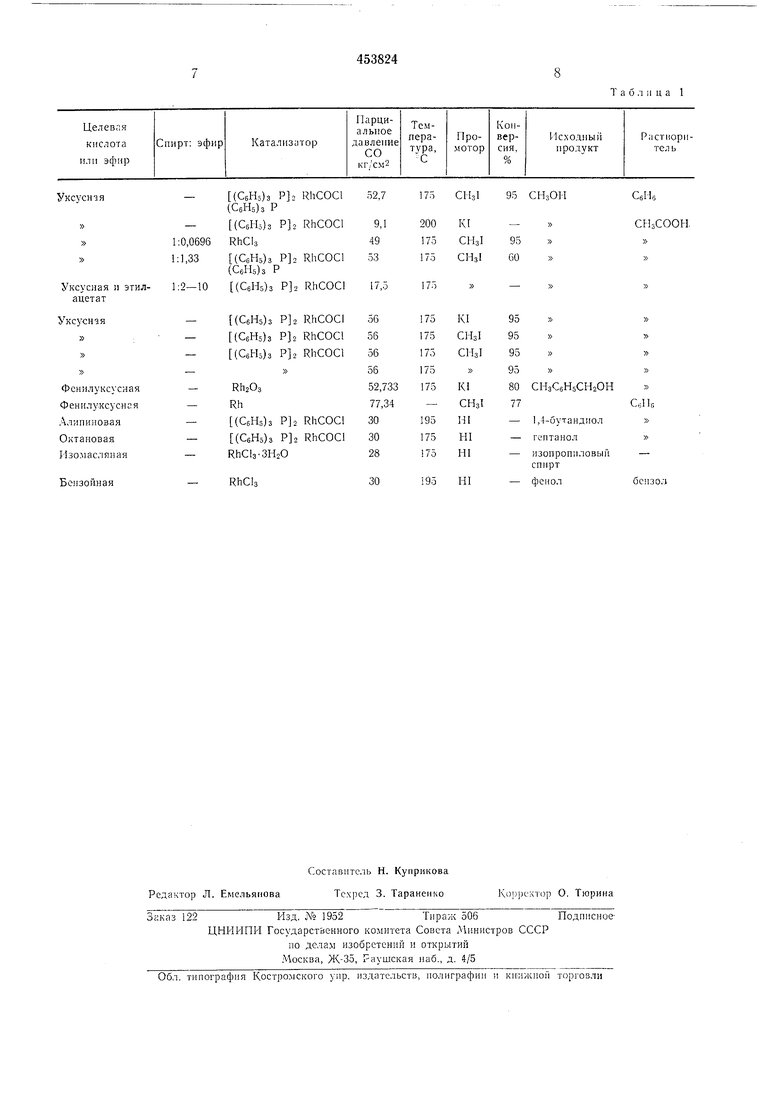

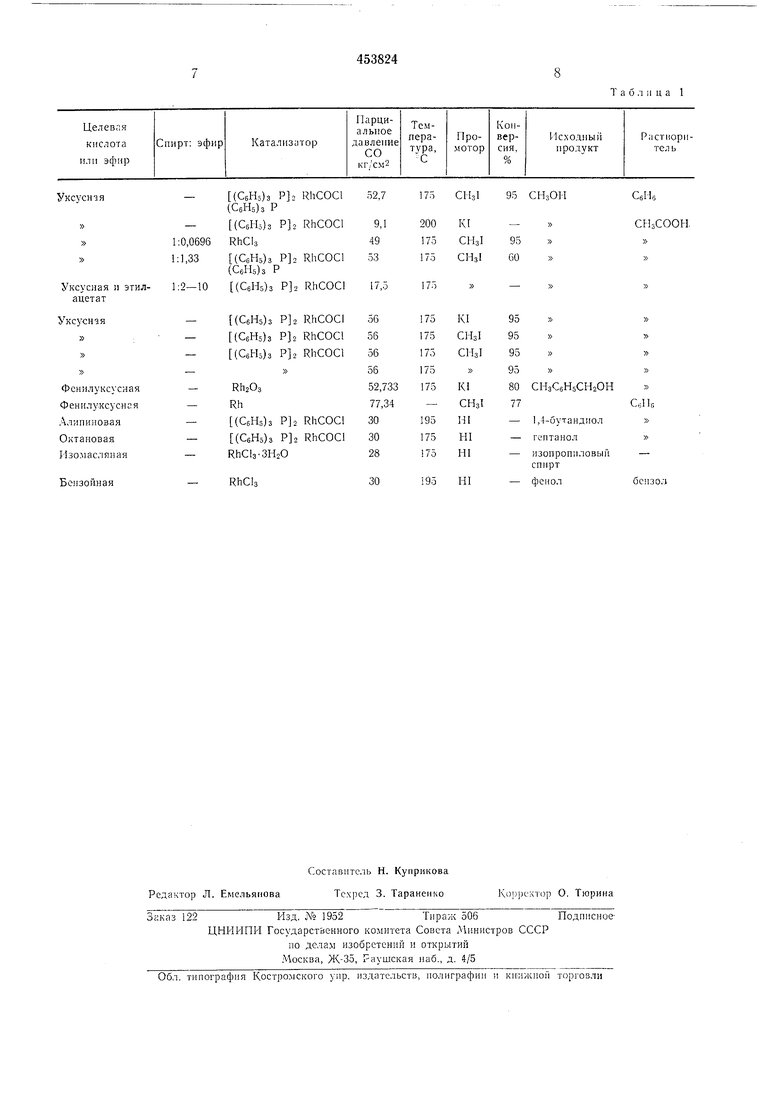

В таблице приведены примеры получения некоторых кислот и этилацетата в зависимости от применяемого катализатора.

Предмет изобретения

1.Способ получеипя алпфатпческих пли ароматических карбоновых кислот и/или сложных эфиров путем карбонилирования соответствующих спиртов пли промежуточных продуктов их синтеза окисью углерода при 50-500°С и давлеиии в присутствии катализатора с последующим выделением целевого продукта, отличающийся тем, что, с целью упрощения технологии процесса, в качестве катализатора используют металлический родий и/или его соединения, промотированные бромом, йодом или их соединениями.

2.Способ по и. 1, отличающийся тем, что процесс ведут при иарциальиом давлении окиси углерода в системе 0,35-210 кг/см.

3.Способ по пп. 1 и 2, отличающийся тем, что в процессе используют промежуточные продукты, содержащие воду п/или эфиры, и/или галоидалкильные производные, или смесь галоидалкильных производных со спиртами.

4.Способ по ИИ. 1-3, отличающийся тем. что процесс ведут в среде целевого продукта, например уксусной кислоты, пли органического растворителя, например бензола.

5.Способ ио ИИ. 1-4, отличающийся тем, что для препмущественпого получения кислоты, процесс ведут при соотиошении исходного спирта к сложиому эфиру, равном 0,001-2:1.

6.Способ по пп. 1-5, отличаюи ийся тем, что применяют катализатор в растворе.

7.Способ по пп. 1-6, отличающийся тем, что при.меняют катализатор иа носителе.

8.Способ по пп. 1-7, отличающийся тем, что для достижеиия конверсии около 90%, процесс ведут прп отнощении исходного сиирта к сложиому эфиру, равном 10-10000:1.

9.Сиособ ио ИИ. 1-6, oтлuчaюu uйcя тем, что используют псходную окись углерода, содержащую различные примеси: воду, парафиновые углеводороды, водород, инертные газы, причем содержаиие последних может достигать .

10.Способ ио и. 1, отличающийся тем, что в качестве исходного сырья используют метаиол.

11.Способ по п. 1, отличающийся тем, что в качестве родиевого катализатора используют йодистый родий или координацнонное соединение родия, содержащее связи СО с галогеном.

12.Сиособ по и. 10, отличающийся тем, что в качестве промотора исиользуют йодистый водород или метилйодид.

т а б .1 II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ангидридов с -с алифатических монокарбоновых или бензойной кислот | 1975 |

|

SU786884A3 |

| Способ получения алифатических или ароматических кислот и/или их сложных эфиров | 1968 |

|

SU561506A3 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КАРБОНИЛИРУЮЩЕГО КАТАЛИЗАТОРНОГО РАСТВОРА ПУТЕМ УДАЛЕНИЯ МЕТАЛЛОВ КОРРОЗИИ | 1996 |

|

RU2156656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА КАРБОНИЛИРОВАНИЯ | 1994 |

|

RU2133731C1 |

| Способ получения уксусной кислоты | 1982 |

|

SU1108088A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ С - С ИЛИ ИХ СЛОЖНЫХ ЭФИРОВ | 1994 |

|

RU2128159C1 |

| Моющее средство для стирки | 1974 |

|

SU639458A3 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2005 |

|

RU2358966C2 |

| Катализатор для окисления этилена в окись этилена | 1978 |

|

SU1071210A3 |

| Способ получения полиолефинов | 1971 |

|

SU477577A3 |

-(СбИ5)з RhCOCl 52.7

(СбН5)з Р

1:0,0696 1:1,33

1:2-10

Уксусная

Фенилуксусная

Феннлуксуснйя

Алипиновая

Октановая

Мзомасляная

Бензойная

СНз1

95 СНзОИ

Даты

1974-12-15—Публикация

1968-04-05—Подача