Предлагаемая машина для отливки под давлением предназначается главным образом для приготовления аккумуляторных плит. Формы, служащие для производства этих плит или отливок, автоматически открываются и закрываются в самой машине и устанавливаются либо в положение для отливки, либо передвигаются в положение для охлаждения. Формы перед наполнением их особым приспособлением, устроенным в самой машине, окуриваются, нагреваются или обрабатываются каким-нибудь иным способом. Расплавленный металл подводится к формам через определенные промежутки времени в определенных количествах и получившиеся отливки автоматически вынимаются из форм и перемещаются в отдаленное место.

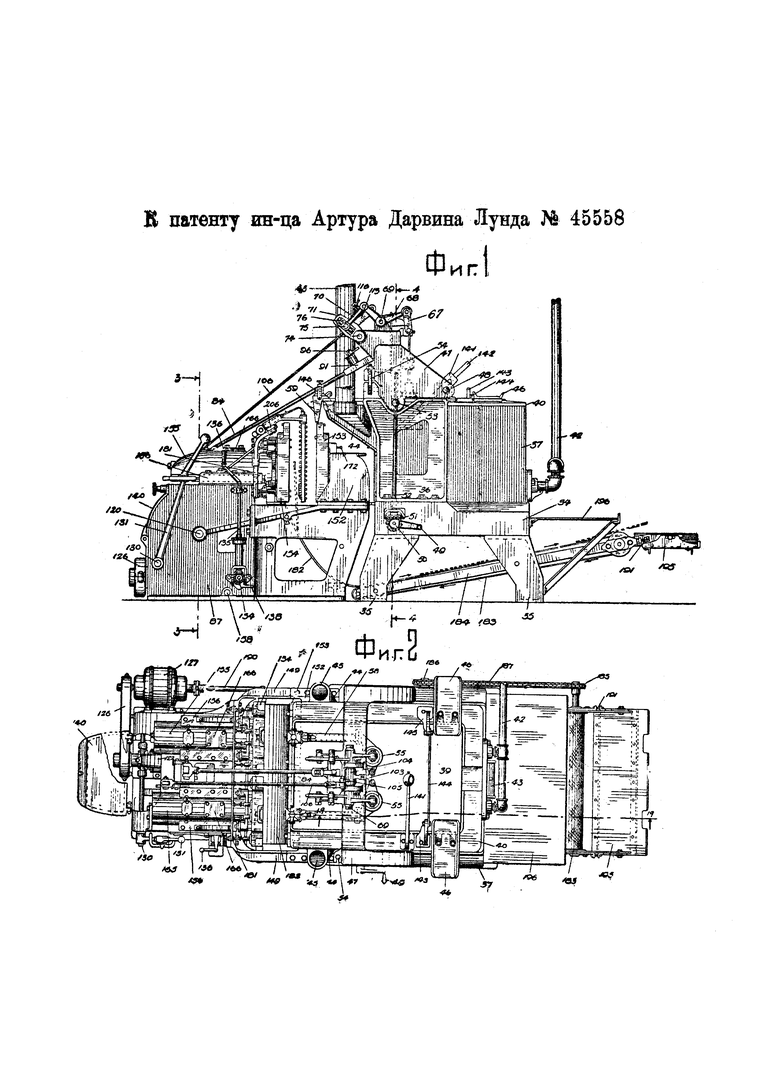

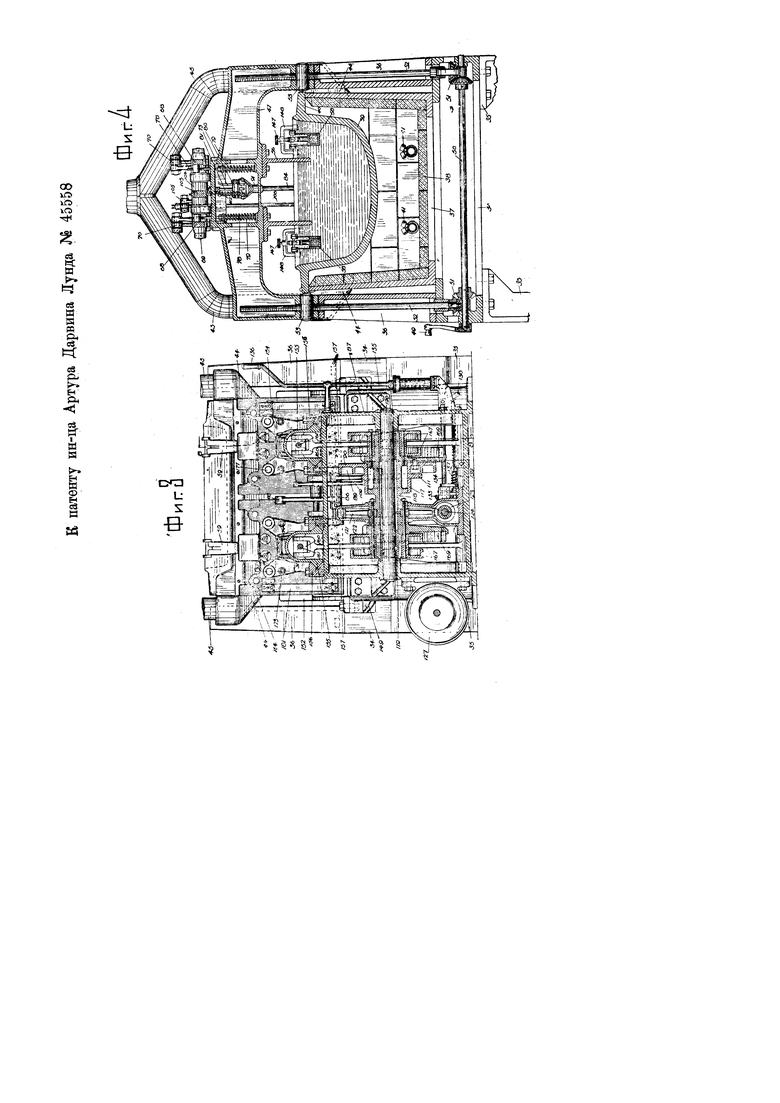

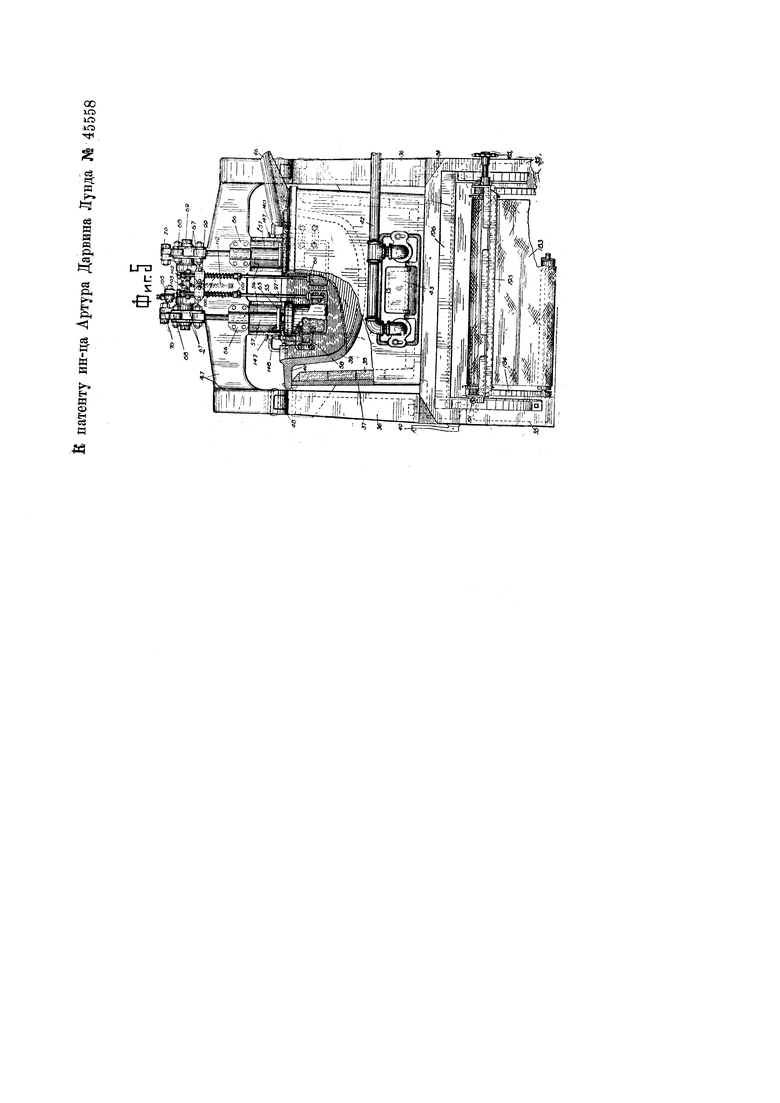

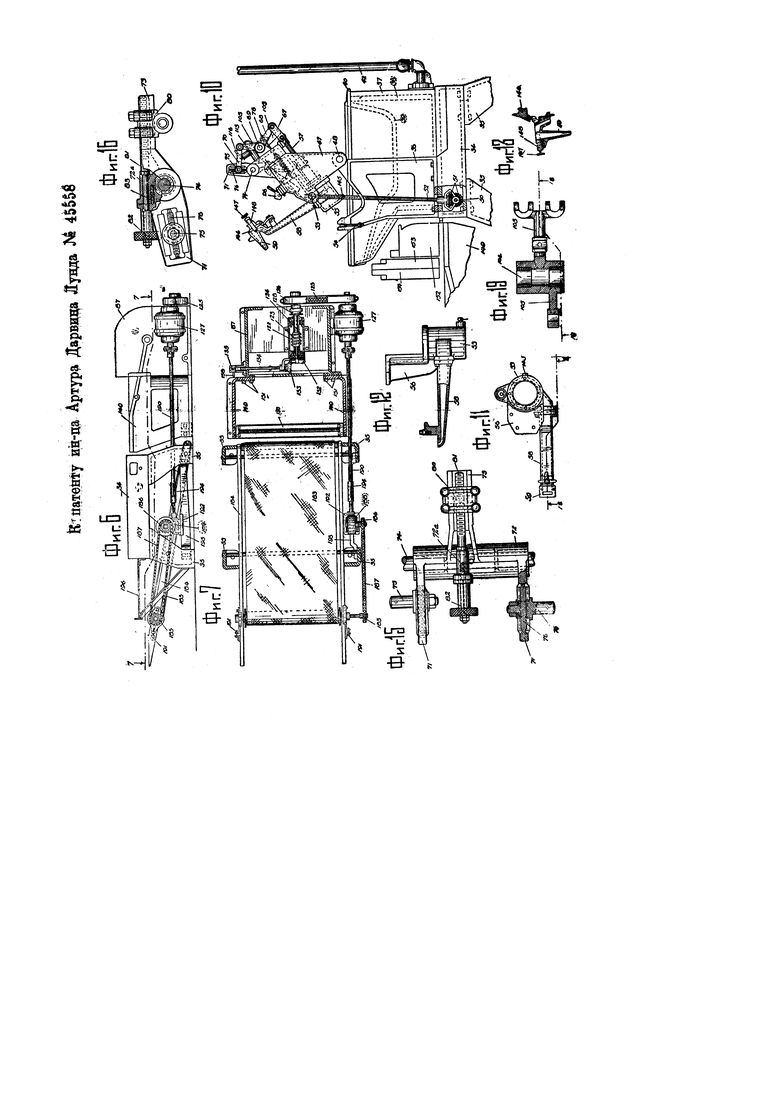

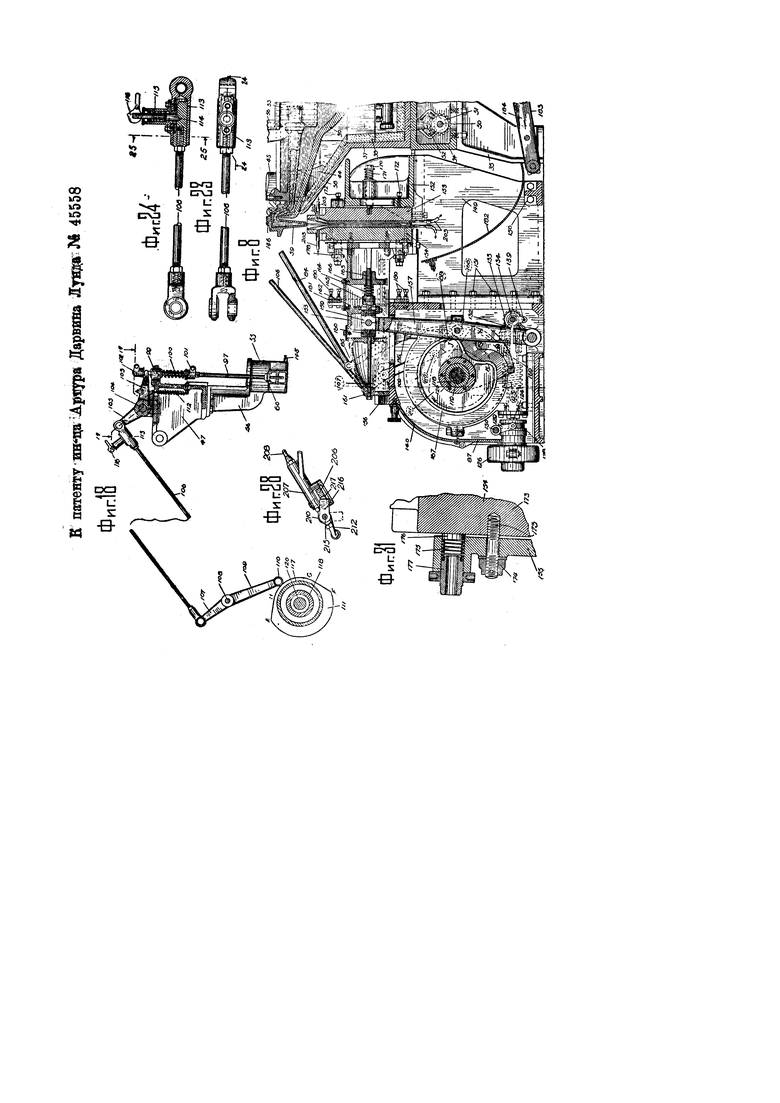

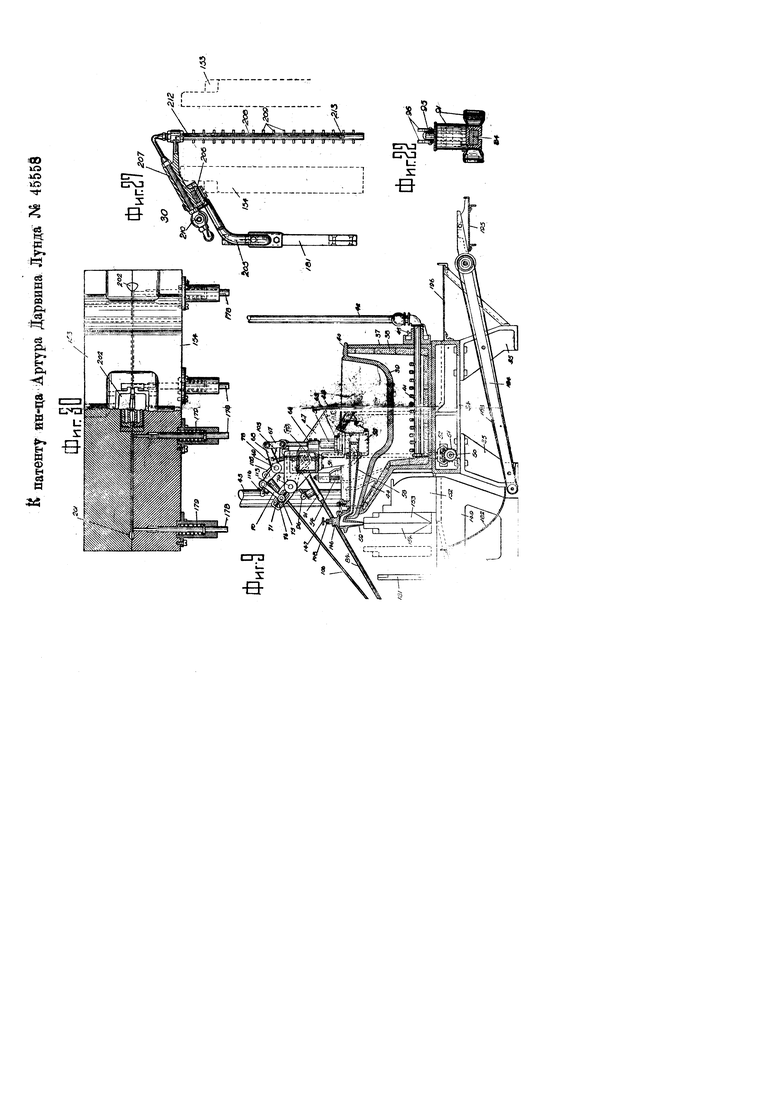

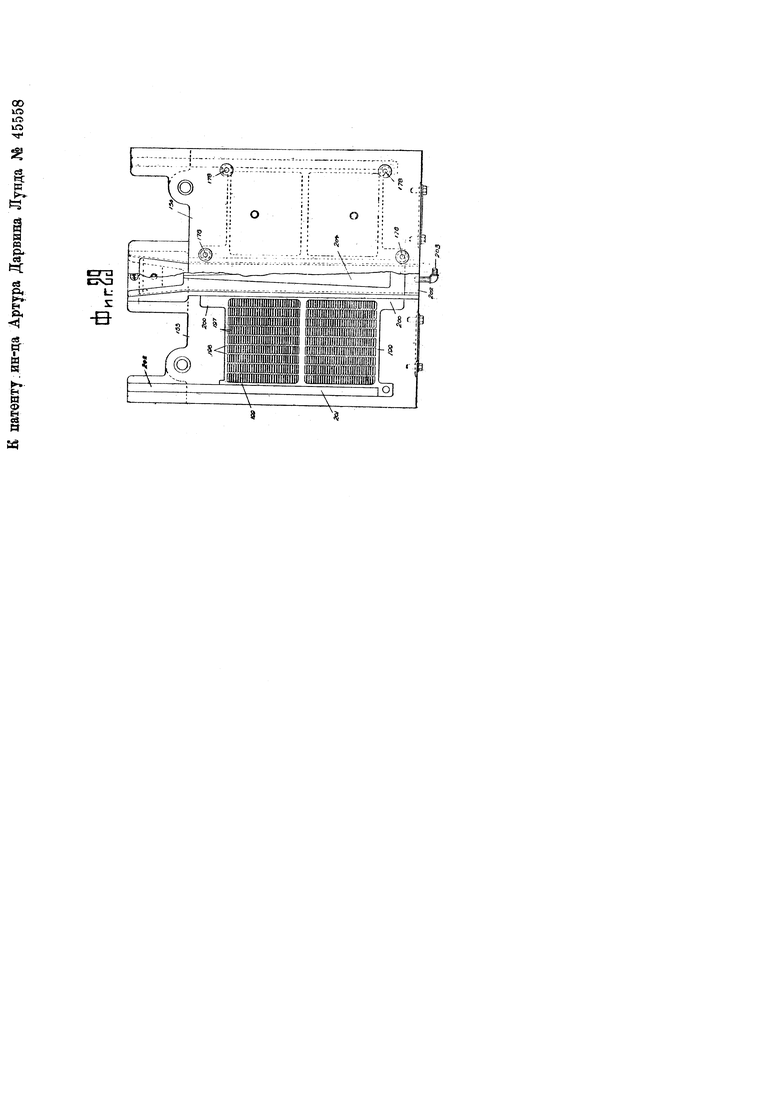

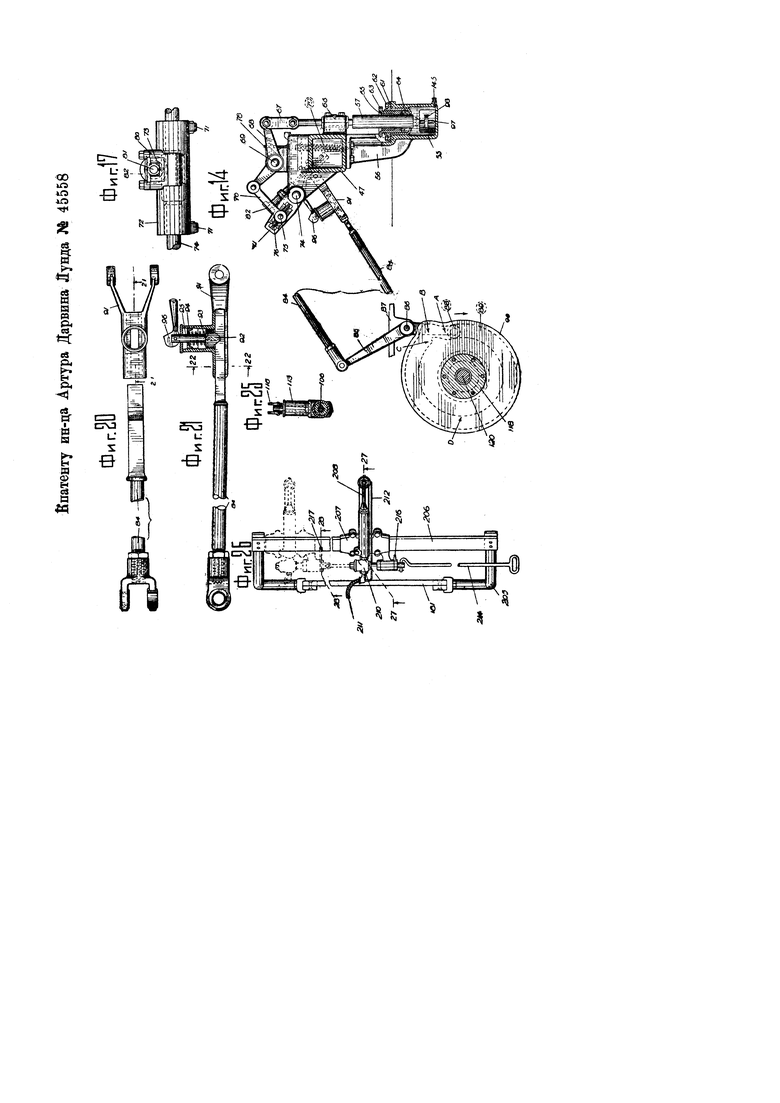

На чертеже фиг. 1 изображает машину для отливки под давлением в боковом виде; фиг. 2 - вид сверху; фиг. 3 и 4 - разрезы в более крупном масштабе по линиям 3-3 и 4-4 на фиг. 1; фиг. 5 - вид спереди с частичным разрезом; фиг. 6 изображает вертикальный вид нижней рамы; фиг. 7 - разрез по линии 7-7 на фиг. 6; фиг. 8 - несколько деталей в разрезе по линии 8-8 на фиг. 3; фиг. 9 - разрез других деталей по линии 9-9 на фиг. 2; фиг. 10 - боковой вид нагнетательного насоса для расплавленного металла в его наивысшем положении; фиг. 11 - вид на нагнетательный насос сверху; фиг. 12 - боковой вид и разрез корпуса насоса по линии 12-12 на фиг. 11; фиг. 13 - разрез сопла выпускной трубы, через которую металл впрыскивается в форму; фиг. 14 - приводной механизм насоса; фиг. 15 - вид сверху на деталь этого механизма; фиг. 16 - боковой вид и частью в разрезе деталей, изображенных на фиг. 15; фиг. 17 изображает те же части сбоку; фиг. 18 - другие собранные части для привода в действие механизма насоса, причем некоторые части показаны в разрезе по линии 18-18 фиг. 19; фиг. 19 - вид сверху на некоторые детали этих собранных частей, а также разрез по линии 19-19 фиг. 18; фиг. 20 изображает вид сверху на стержень насоса; фиг. 21 - тот же стержень в боковом виде и частью в разрезе по линии 21-21 фиг. 20; фиг. 22 - поперечный разрез по фиг. 21; фиг. 23-25 - различные изображения частей другого стержня насоса; фиг. 26 - вид сверху на собранные части приспособления для окуривания форм; фиг. 27 - разрез через эти собранные части; фиг. 28 - часть, в которую укрепляется горелка для этого приспособления, в разрезе по линии 28-28 фиг. 26; фиг. 29 - одну из форм для отливки собирательных плит; фиг. 30 - вид сверху на одну из таких форм с частичным разрезом и фиг. 31 - соответствующую деталь разреза по линии 31-31 фиг. 3.

В предлагаемой машине для отливки под давлением нижняя рама 34 поддерживается ножками 35 и, продолжаясь кверху, имеет две боковые стенки 36, между которыми помещается ящик 37. Этот ящик (фиг. 4) имеет огнеупорную внутреннюю обмуровку 38; в ней помещается резервуар 39 для плавления свинца. Последний посредством фланцев 40 покоится на верхнем краю ящика, причем между наружной стенкой резервуара и внутренней ящика имеется топочное пространство, в котором помещаются газовые горелки 41. Газ подводится в эти горелки по трубе 42 (фиг. 1). В ящике 37 имеется дверца 43 (фиг. 5), служащая для очистки топочного пространства и для наблюдения над процессом горения газов. Газы выводятся через боковые отверстия 44, ведущие к трубам 45 и затем в дымовую трубу (фиг. 4). Для снабжения резервуара свинцовыми чушками или т.п.в него ведут два наклонных подводящих жолоба 46.

В машине устроены два насоса для подачи в формы расплавленного металла. Насосы поддерживаются поперечной рамой 47, прикрепленной в точке 48 поворотно к боковым стоякам 36 нижней рамы. Эту раму 47 можно передвинуть в положение, изображенное на фиг. 10, чтобы вынуть насосы из резервуара 39. Для этого (фиг. 1) имеется рукоятка 49, соединенная конической передачей 50, 51 с валом 52, который в своем верхнем конце направляется цапфой 53. Цапфа эта сама вращается в раме 47, причем такое устройство повторяется и на другой стороне, как изображено на фиг. 4. Если раму 47 вернуть снова в горизонтальное положение, то ее можно закрепить в нем помощью удерживающих болтов 54.

Каждый из насосов, которых, как было уже сказано, имеется два, охватывает нижнюю камеру 55 (фиг. 5 и 10-12), которая расположена на ребре 56, укрепленном к нижнему краю поперечины на раме 47. Кроме того, каждый из этих насосов имеет двигающийся взад и вперед поршень 57, посредством которого металл перегоняется из насосной камеры в расширение 58 (фиг. 9) и оттуда наконец в сопло 59. При поднятии поршня принудительно открывается клапан 60 (фиг. 5), так что камера 55 снова наполняется металлом. Уровень расплавленного металла в резервуаре 39, конечно, должен быть постоянно над клапаном 60. Обычно уровень металла находится выше продолжения 58, отходящего от насосной камеры 55, так что находящийся в этой части металл не может охладиться. Можно было бы опасаться подобного охлаждения, если бы эта отходящая часть была окружена атмосферным воздухом.

Для уплотнения поршня 57 служит букса 61 (фиг. 14), привинченная в месте 62 к камере 55. В буксе имеется еще сальник 63. Внутренние диаметры обеих частей достаточно велики, чтобы дать возможность поршню свободно двигаться с некоторой игрой. Настоящая набивка сальника производится в пространстве 64 смазочным составом, например, графитом; подобная же набивка вводится и в пространство 65 сальника. Направляющая 66 поршневого штока (фиг. 5 и 14) прикреплена к раме 47. Буксы 62, 63 служат только для удержания набивочного материала, а материал этот препятствует воздуху проникнуть в резервуар с металлом. Следовательно на поршне не может образоваться окись свинца, так как в соприкосновение с воздухом приходят только такие части, которые были предварительно совершенно очищены набивкой от свинца.

Каждый поршень соединяется на своем верхнем конце посредством особой части 67 к коленчатому рычагу 68, подвижно прикрепленному в точке 69 к раме 47 (фиг. 14). Коленчатые рычаги 68 соединяются посредством других частей 70 с плечами 71, ось вращения которых 74 расположена на раме 47. Устройство этих частей особенно хорошо усматривается из фиг. 15-17. В них видно, что оба плеча 71 соединяются посредством хомутика 72 с одним единственным плечом 73, так что при поворачивании этого плеча поворачиваются и оба плеча. Промежуточные части 70 (фиг. 14) примыкают к плечам 71 помощью гаек 75, которые скользят по отросткам с винтовыми нарезками 76 плеч 71, так что смотря по установке этих гаек 75 (фиг. 15) можно устанавливать движение частей 70 и притом независимо друг от друга. Этим достигается изменение хода поршней обоих насосов независимо друг от друга. Плечи 68 соединяются каждое штангами 78 (фиг. 4) с пружинами 79, а последние обычно прижаты, так что вес поршней воспринимается ими и получается автоматическое устранение износа частей.

На фиг. 15-17 изображен корпус подшипника 80, помещающийся на отходящем от втулки 72 плече 73, причем подшипник может передвигаться вдоль помощью шпинделя 81 с винтовой нарезкой, каковой шпиндель, в свою очередь, укреплен в подшипнике 72а втулки 72 и может вращаться в ней. Шпиндель 81 имеет на одном из концов рифленую головку 82 для облегчения перестановки подшипника 80. Находящийся под действием пружины штифт 83 входит, как показано на фиг. 15 и 16, в цоколь головки 82 шпинделя, чтобы воспрепятствовать случайному повертыванию или установке на новое место шпинделя 81. Так как этот подшипник 80 соединяется с концом головки шатуна 84, то от перестановки винта 81 зависит движение шатуна 84, а вследствие этого изменится отклонение плеча 73 обоих плеч 71 с их частями 70, а в конце концов и ход поршня 57.

Шатун 84 (фиг. 14) присоединен к рычагу 85, ось вращения которого 86 расположена в свешивающейся части 87; обращенное в другую сторону плечо его снабжено роликом 88 в пазу 89 распределительного диска 90. При равномерном вращении этого распределительного диска, например, по направлению часовой стрелки (фиг. 14), ролик 88 при проходе своем по кривой АВ проталкивается вперед и вследствие этого обоим поршням 57 передается толчками нагнетательное движение. Тотчас же после передачи этого толчка обоим поршням ролик 88 скользит назад от точки В до точки С, так что оба поршня снова несколько приподнимаются. Это поднятие, конечно, весьма непродолжительное, произойдет ранее открытия клапанов 60; поднятие имеет целью втянуть обратно в резервуар расплавленный металл, находящийся в расширении 58 для того, чтобы поршнем вследствие этого толчка тотчас расплавленный металл из расширения 58 не был введен через сопло 59 в форму.

Отклонение ролика 88 при пробеге между точками С и D распределительного диска весьма незначительно и поршни 57 поэтому весьма медленно приподнимаются. Однако, во время этого поднятия поршня откроются клапаны 60, так что в насосные камеры 55 может поступить новая порция металла. В то время, как распределительный диск 90 вращается от точки D к точке А, насосы бездействуют и время это используется для опоражнивания форм и для нового запирания форм.

Из фиг. 20-22 видно, что деталь 84 состоит из двух взаимно перемещающихся частей. Одна из частей 91 переходит в вилку и связана непосредственно подшипником 80. В этой части 91 имеется задерживающее приспособление 92 (фиг. 21) для зацепления за соответствующий желобок в шатуне 84, причем зацепление это удерживается посредством пружины 93. Действие пружины можно регулировать посредством ввинчивания шайбы 94. Поворачиванием рычага 96 вокруг штифта 95 можно, благодаря форме поверхности подъема рычага, выключить приспособление 92, что является, например, необходимым, когда насос нужно вынуть из плавильного резервуара. Однако, в виду того, что задерживающее приспособление 92 идет под одинаковым углом в противоположных направлениях, то случается, что при чрезмерном напряжении обеих частей 84, 91 от сжатия или растяжения одна из этих частей может сдать, если напряжение явится столь большим, что задерживающее приспособление будет выдавлено из жолоба.

Клапаны 60 насоса обслуживаются особыми штангами 97, как показано на фиг. 5 и 18. Эти штанги приводятся в действие в вертикальном направлении, имея вертикальные направляющие 99 у своих головок. В верхнем конце штанга имеются пружины 100 и натяжение их регулируется посредством гаек 101, причем в нормальном состоянии штанги 97 прижимают клапаны 60 к их седлам. В верхнем конце эти штанги имеют добавочные приливы 102 для захватывания вилки 103 рычага, имеющего опору в точке 104 и доходящего до точки 105. Плечо 105 посредством тяги 106 примыкает к части рычага 107. Этот рычаг в точке 108 имеет шарнирное скрепление, а другое его плечо показано в точке 109. У этого второго плеча имеется ролик 110 для захвата по окружной поверхности подъемной шайбы 111. В нормальном положении пружина 112 притягивает двуплечий рычаг 103 и оттягивает его вниз, так что не может получиться провеса между точками соединения частей. Ролик 110 поэтому остается в постоянном соприкосновении с краем распределительной шайбы 111. Тяга 106, идущая от рычага 105 к рычагу 107, составляется также из двух частей по способу, схожему с описанным для шатуна 84. Фиг. 23-25 показывают, что штанга 106 находится в разъемном соединении с цоколем 113 посредством задвижки 114. На последнюю действует пружина 115 и рукояткой 116 можно вывести пружину из ее воздействия на защелку.

Изображенная на фиг. 18 подъемная шайба 111 преимущественно выполняется в виде фланца на круглой втулке 117 посередине части 90. Втулка 117 (фиг. 3) сидит на внутренней втулке 118, в свою очередь насаженной на валу 120 в коробке 87. Внутренняя втулка 118 и разные части, опирающиеся на нее, вращаются в камере 122. Последняя сцеплена с червячным колесом 121, увлекаемым в камере 122 другим червячным колесом или же с ним скрепленным. Червячное колесо 121 находится в сцеплении с червяком 123 на валу 124 (фиг. 2, 3, 7 и 8), который приводится в движение от цепи 125 в корпусе 126. Мотор 127 служит в качестве источника силы для этого вращения. Муфта 128 соединяет вал с мотором и снабжается для включения вилкой 129 на валу 130. Кроме того муфта имеет рукоятку 131, так что можно всегда включить и выключить муфту.

Часто приходится работать на машине очень медленно, например во время наблюдения или при небольших перестановках. Для облегчения такого движения машины без износа передачи на переднем конце вала 124 сделана коническая шестеренка 132 (фиг. 7). Она захватывает скольжением за шестерню 133 на внутреннем конце вала 134, а наружный конец его несет коническое зубчатое зацепление с вертикальным валом 135 (фиг. 3), верхний конец которого имеет вид рукоятки. Обыкновенно шестеренка 133 благодаря пружине 137 (фиг. 3) не захватывает за шестерню 132. Если же нажать на педаль 138, то она упирается в рычаг 139, включающий шестерню 133. Когда, следовательно, муфта 128 выключена, а педаль 138 отошла вверх, то передача 121, 123 может быть от руки повернута за рукоятку 136. При обратном движении педали 138 прекращается соединение между коническими шестернями 132, 133.

По фиг. 1 и 8 у коробки 87 имеется спереди машины дверца 140, через которую можно добраться до отдельных частей внутри коробки и вести монтаж.

Подъемная шайба 111, обеспечивающая переключение клапана 60 у насосов, так сконструирована по своей окружности, что клапан 60 при отходе ролика 110 от точки К к точке F остается закрытым, т.е. при направлении ролика по круговой части подъемной кромки. Закрывание клапана происходит между точками F и G и он остается закрытым, пока ролик не достигнет точки Н. Открывание вентиля идет между точками Н и Е. Все эти движения клапана, понятно, находятся в полной зависимости от движения насоса. Клапаны 60 остаются закрытыми во время хода насосного поршня вниз и некоторый незначительный промежуток времени после этого хода, для устранения возможности выбрызгивания капельной жидкости. После этого клапаны открываются и остаются открытыми во время большей части хода поршня вверх, т.е. при наполнении насосной камеры.

Для наблюдения за температурами на раме 47 (фиг. 1 и 2) приделывается подставка 141 для штанги 142 измерителя тепла. Дальше на раме 47 по фиг. 2 находятся еще две опорные плиты 143, из которых одна несет идущую вниз плиту 144. Она идет в резервуар расплавленного металла и предназначена для удержания свинцовых чушек до их полного плавления. Насосные камеры 55 (фиг. 9) имеют закрывающиеся отверстия 145, через которые идет опоражнивание всей насосной установки после того, как она пришла в положение, изображенное на фиг. 10. Фиг. 10-13 дают детали для запирания впрыскивающих сопел 59. Они имеют крышки 146, удерживаемые шарнирными хомутиками 148 посредством винтов 147. Отпустив винты 147 и отводя хомуты 148, можно удалить крышки 146 и прочистить сопла.

Половины формы 153, 154 (фиг. 1) помещены между коробкой 87 и нижней частью печи 37. Для этого (фиг. 2) по обеим сторонам рамы имеются тяжелые приливы 149, связанные между собою поперечной балкой 150 (фиг. 7). Части 149 (фиг. 7) скреплены с коробкой 87 болтами 151. На частях 149 лежит (фиг. 2) тяжелая поперечная балка 152, и к ней приделана неподвижная половина 153 формы.

Подвижная половина 154 формы поддерживается двумя рамами 155, их приводят одновременно в движение, причем для их направления (фиг. 3) приделаны планки 156 к коробке 87. Для такого одновременного движения служат рычаги 157 (фиг. 3 и 8). В виду этого, а также в виду того, что в каждой половине в одной плите производится по восьми загрузок, ясно, что одной операцией машина дает восемь плавок.

В то время, как на фиг. 1 и 2 изображены половины формы открытыми, на фиг. 8-10 и 29 30 они изображены в закрытом состоянии, как оно, ясно, происходит при отливке, а состояние по фиг. 1 и 2 соответствует времени вынимания отливок или чистки форм.

Каждая рама, как сказано, движется от рычага 157 (фиг. 8). Верхний конец этого рычага входит в самую раму, а нижний конец имеет качательное движение около цапфы 158 в коробке 87. К верхнему концу этого рычага подходит качающаяся колодка 159, расположенная в двух упорных подшипниках 160, 162. Один из них является неподвижным, так как он вделан спереди на длинном болту 161. Другой подшипник 162 удерживается скользящим штифтом 163, окруженным пружиной 164, вставленной между установочной гайкой 165 и частью рамы 155. Поворачиванием гайки 165 производится частичная отдача или же большее натяжение пружины 164. Для этого достаточно только снять покрышку 166.

Если поэтому рычаги 157 идут вперед и назад, то они увлекают за собой рамы 155. Качающаяся колодка 159 при этом позволяет подшипникам 160, 162 приобрести вертикальное движение относительно колодки, но высота такого движения в силу большого радиуса дуги качания весьма невелика. Пружины 164 ослабляют удар обеих половин формы одна о другую, но главной целью их является полностью задерживать подвижные половины 154 формы и именно вблизи неподвижных половин, если предварительно залитые рамы еще не полностью удалены из формы, или если что-нибудь попало между формами, что делает невозможным их запирание. Если бы при этом обе половинки формы без ослабления удара были приведены в соприкосновение, могло бы произойти серьезное повреждение формующих поверхностей.

Рычаги 157 (фиг. 3) каждый в наборе подъемных шайб 167 и ролики 168 этих рычагов зацепляют по окружности шайб. Последние сидят (фиг. 3) на полом валу 118 и вращаются вместе с ним по часовой стрелке (фиг. 8). На этой же фигуре показано, что большая часть окружности подъемных шайб сделана круговой. При выходе шайб из положения по фиг. 8 до того, пока ролики 168 от точки J не дойдут до точки К, рычаги 157 бездействуют и остаются в показанном на фиг. 8 состоянии закрывания половин формы. Окружность шайб между точками J и К сделана вогнутой, а для более надежного направления роликов 168 по этой части шайб предусмотрена направляющая 169. Она захватывает ролик 168, когда точка K приближается к рычагу 157, вследствие чего он выводится назад и получается раскрывание половин формы. Подъемные шайбы 167, направляющие 169 для них, также шайбы 111 для обслуживания клапанов и шайбы 90 для направления насосных поршней все сделаны на одной оси и приводятся в движение полым валом 118 от мотора 127.

Неподвижные половины формы 153 прикрепляются на тяжелых поперечных балках 152 (фиг. 8) болтами 170, которые также окружены пружинами 171, так что половины 153 формы оказываются крепко прижатыми к натяжным болтам 172. Таким путем может быть произведена точная установка половин формы в машине.

Подвижные половины 54 формы (фиг. 3 и 31) привинчены болтами 173 к фланцам рам 155, но могут быть в определенных границах смещены или установлены вбок по отношению к этим рамам и в этом новом положении они удерживаются гайками 174. Последние скрепляются с передней стороны фланцев рам 155 так, что пружины 775 входят между приливами 776 половин 154 формы и установочными подшипниками 177 рам 155 (фиг. 31). Названные пружины к тому же содействуют ослаблению хода подвижных половин формы, но прежде всего они служат для того, чтобы производить тесное и равномерное примыкание обеих половин и удержание таковых.

Подвижные половины 154 формы (фиг. 30) также снабжены рядом отжит мающих штифтов 178 для облегчения вынимания из форм отлитых вещей. До некоторой степени они скользят в половинах фермы и обычно выпираются наружу пружинами 179, так что их внутренние концы приходятся в плоскости формующей поверхности. Готовые отливки имеют стремление после охлаждения приставать к подвижным половинам 154 формы, когда эти половины отходят от неподвижных, а когда рамы 155 достигают обратного конца своего хода, то штифты 178 упираются в головки болтов 180 (фиг. 8) и от этого отливки выдвигаются. Упорные болты 180 сидят на прямоугольной раме 181, окружающей коробку передач.

Когда таким путем отливки выталкиваются из открытых форм, они попадают на ведущую доску 182 (фиг. 8), направленную косо и искривленную. От этой доски они попадают на транспортирующий ремень 183, и подставка 184 для него примыкает к ножкам 35 нижней рамы 34. Согласно фиг. 6 и 7 верхний валик 185, на который находит известным образом транспортер, имеет цепную, шайбу, которая посредством цепи 187 движется от шайбы 186. На последней, кроме того, сидит червячное колесо 188 (фиг. 7), захватывающее за червяк 189 вала 190, движимый мотором 127. Для устранения провеса транспортера 183 устроены натяжные болты 191 (фиг. 6 и 7) для натяжения, а сверх того натяжение приводной цепи 187 обеспечивается тем, что подшипник 192 червяка 189 делается переставным на балочке 193. С этой целью вал 190 составляется из телескопически входящих одна в другую частей, прикрытых у точки 194 муфтою. Принятые транспортером отливки, наконец, откладывают на столе 195 (фиг. 1 и 2), а когда их на столе накопилось много, то хотя бы временами их передают на другой стол 196 (фиг. 6), пока они не попадут в машину для окончательной отделки.

Поверхности половин 153, 154 формы, получают показанный на фиг. 29 рисунок в виде следующих друг за другом, углублений и возвышений, так что ими можно отливать по четыре куска в одной плите. Последняя закаляется и вынимается из формы, после чего разрезается и по краям срезается. Горизонтальными и вертикальными канавками 197 и 198 образуются ребра кусков. Краевое ребро 199 формы становится рамкой отливки и ушки 200 формы служат для зажима готовых плит. Кроме периферической канавки 199 у форм имеются еще сравнительно большие канавки 201, так что по краям изготовленных плит получаются тяжелые планки, переходящие наверху в соответствующие отверстия 202 для вентилирования.

В средней части обеих форм устроены полые вставные части 202а. По ним протекает вода, так как к ним присоединяются патрубки 203 и от этого отливка быстрее закаляется и охлаждается. Вставки имеют клинья 204, предназначенные для отделения подведенной воды от расплавленного металла. Верхние концы вставок 202а расширены (фиг. 29) и они образуют воронки для принятия расплавленного металла из сопел 59. При вступлении расплавленного свинца в закрыт тую форму он быстро заполняет открытые поверхности в ней, а воздух выталкивается таким образом через выводы 202.

После отливки плит и их выема из формы необходимо прокоптить или иначе обработать формы перед тем, как произвести новую заправку расплавленным металлом. Для этой работы рекомендуется изображенный на фиг. 1 и 26-28 механизм.

Покоящаяся на коробке 87 прямоугольная рама 181 имеет две вертикально поставленные конечные балки, к которым (фиг. 27) прикреплены изогнутые плечи 205. Они служат для нанесения поперечной балки 206. На ней ходят салазки 207, через которые проходит труба 208 горелок. Труба 208 выступает из салазок 207 и имеет сопла 209, которые от удлинения трубы выходят в разные стороны (фиг. 27). На трубе 208 имеется клапан или кран 210 и она присоединена к рукаву 211. По последнему течет газ к горелкам при открытом кране. Другая труба 212 (фиг. 26) находится с рукавом 211 перед краном 210, и эта труба 212 у своего открытого конца 213 имеет горелку 213, так что достаточно зажечь его, чтобы зажглись горелки 209 на трубе 208 при открытом кране 210. При зажигании нижних горелок 209 пламя известным образом направляется по трубе 208 и зажигается у всех сопел. Поворачивание крана производится посредством изображенной на фиг. 26 штанги 214, на внутреннем конце связанной с пробкой крана. У этой пробки имеется еще палец 216, который при поворачивании впадает в углубление 217 поперечной балки 206 в то время, когда салазки 207 находятся вблизи своего крайнего левого положения на балке 206, что показано пунктиром на фиг. 26. При попадании пальца 216 в углубление 217 закрывается кран 210 и газ не поступает в трубу 208. Во всяком другом положении пальца 216 кран частично или полностью открыт, и поэтому при зажигании газа у зажигательного сопла 213 идет снабжение газом всех горелок 209.

Пуск мотора 127 производится лишь тогда, когда достаточное количество металла расплавилось, чтобы можно было получить в горелке 39 без затруднений надлежащую температуру. Когда это достигнуто, то рама 47 со своими насосами и клапанами приводится из положения, изображенного на фиг. 10, в рабочее положение, причем в это положение приходят изображенные на фиг. 8, 14 и 15 рычаги 84 и 106 для обслуживания поршней и клапанов. Одновременно пропускают через патрубок 203 воду для форм и только после этого включают мотор 127. Рычаг 131 (фиг. 1) отдают назад, чтобы втулка 118 и сидящие на ней подъемные шайбы (фиг. 3 и 8) получили необходимый поворот. Если формы при этом закрыты, то насосный механизм подает поршень 57 вниз для впыскивания металла в расширения 58, а оттуда через сопла 59 в формы 153, 154. Для этой операции нужно совсем мало времени. Сейчас же затем поршни 57 слегка отдаются, что достигается благодаря форме подъемной шайбы 90 (фиг. 14). Вследствие такого малого и мгновенного хода поршней вверх еще небольшое количество металла втягивается в расширения 58, чтобы устранить капельное стекание металла, а после этого происходит раскрывание клапанов 60 частями (фиг. 18). Затем свинец течет в насосную камеру 55 с той же скоростью, с какой это позволяют идущие назад поршни, а насосный механизм снова готов для дальнейшей операции.

Формы 153, 154 остаются в закрытом состоянии, пока ролики 168 рычагов 157 находятся в сцеплении с дугами подъемных шайб 167 между точками J и К (фиг. 8). Изделие закаляется, чему весьма помогает водяное охлаждение. При раскрытии обеих половин формы отлитые плиты отталкиваются от них и падают на направляющий жолоб 182, которым они передаются на транспортер 184, а оттуда на стол 195.

При раскрытом положении форм и их раздельном состоянии поворачивают рукоятку балки 214 (фиг. 26) и перемещают салазки 207 по направляющей 206 взад и вперед, в виду чего при поворачивании крана происходит зажигание у сопел 209 горелок, а следовательно, выжигание форм по всей поверхности. Эту операцию можно произвести произвольное число раз. Полностью закрыть газ к крану 210 нельзя, пока салазки опять не будут совершенно на левом конце балки 206.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2024784C1 |

| Машина карусельного типа для центробежной отливки | 1940 |

|

SU61435A1 |

| ШПИНДЕЛЬНАЯ МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU3940A1 |

| АВТОМАТРИСА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1924 |

|

SU1053A1 |

| МАШИНА ДЛЯ ОТЛИВКИ ПЛОМБ | 1926 |

|

SU7537A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| МАШИНА ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ В МЕТАЛЛУРГИЧЕСКИХ ПЕЧАХ ПРИ ВЫПУСКЕ МЕТАЛЛА | 1926 |

|

SU9879A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКОЛЬНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1925 |

|

SU4536A1 |

| Машина для центробежной отливки пустотелых металлических предметов заливкой расплавленного металла во вращающуюся наклоняемую форму | 1925 |

|

SU7439A1 |

1. Машина для отливки под давлением, отличающаяся применением двух поршней 57, приводимых в движение от общего эксцентрика 89, с общим регулированием величины хода помощью винта 81 и с независимым - помощью винтов 76, причем привод к поршням снабжен саморазмыкающимся и замыкаемым от руки приспособлением в виде подпружиненной задвижки 92 (фиг. 14-17 и 20-21).

2. Форма выполнения машины по п. 1, отличающаяся применением клапанов 50 (фиг. 7), приводимых в движение принудительно от главного вала машины помощью тяг 106, снабженных размыкаемым приспособлением в виде подпружиненной задвижки 114 (фиг. 23, 24).

Авторы

Даты

1935-12-31—Публикация

1930-03-20—Подача