Изобретение относится к центробежным литейным машинам, предназначенным для отливки труб. В предлагаемой машине изложница установлена вне охлаждающего кожуха на эксцентрических цапфах с целью центрирования ее и предохранения роликов от ржавления. Для возможности свободного расширения изложницы от нагревания предусмотрены продольные прорезы на концевых втулках с помещенными в них стальными пластинками (сухарями). В отверстия последних проходят эксцентрические цапфы пальцев. Машина снабжена уплотнительными кольцами двойного действия, могущими работать как внутренней кольцевой поверхностью, так и боковыми поверхностями, причем для увеличения водонепроницаемости между кольцами имеется промежуточная отстойная кольцевая полость. Для экономии ь бмени смены изложниц применены рельсы, по которым изложница выталкивается с тыловой части машины. В видах облегчения укладки шишек раструба служит подъемное приспособление, состоящее из поворотно укрепленного на стойке рычага, снабженного противовесом. Машина имеет тормозное приспособление, в виде находящегося под действием груза эксцентрика, и переключатели для сообщения переднего и

заднего хода машине и ковшу. Для устранения возможности неправильного включения вручную необходимых рычагов предусмотрено автоматическое управление и автоблокировка.

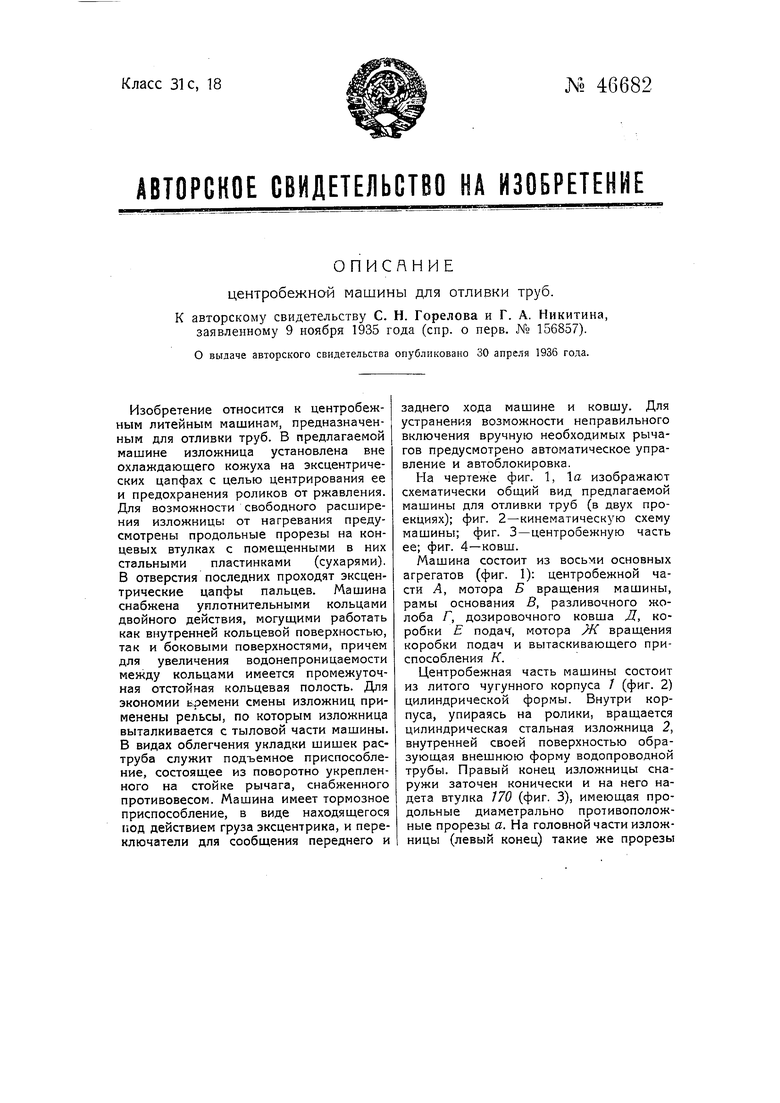

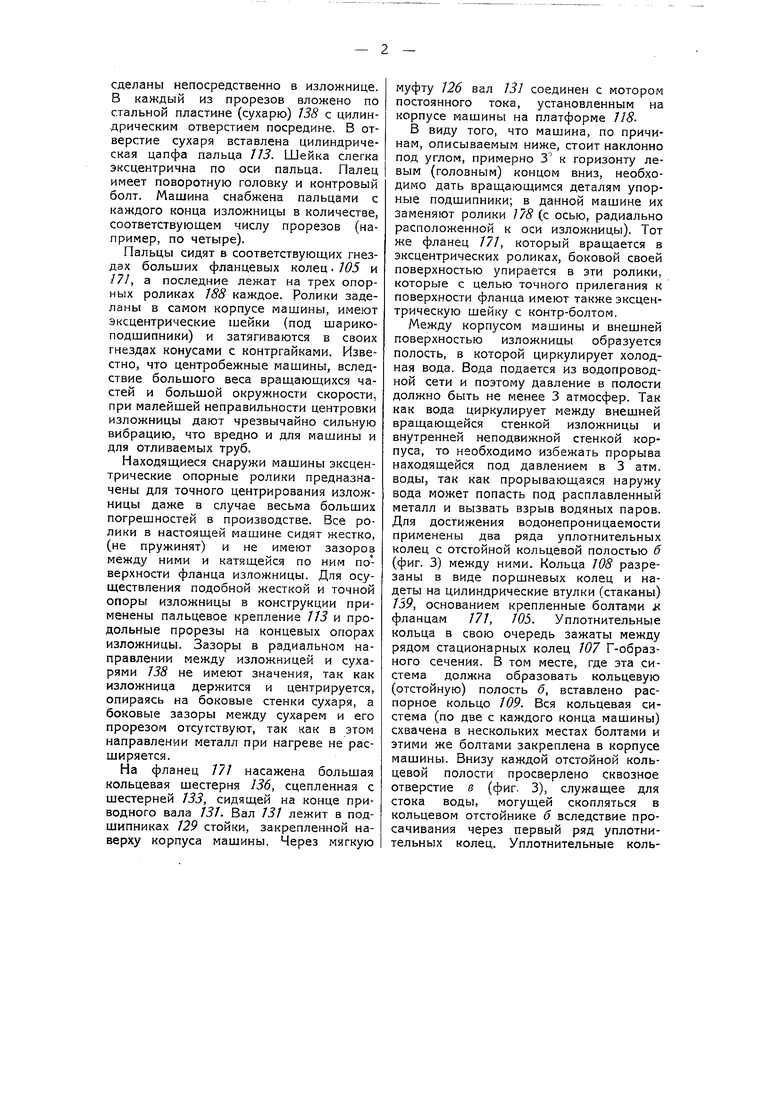

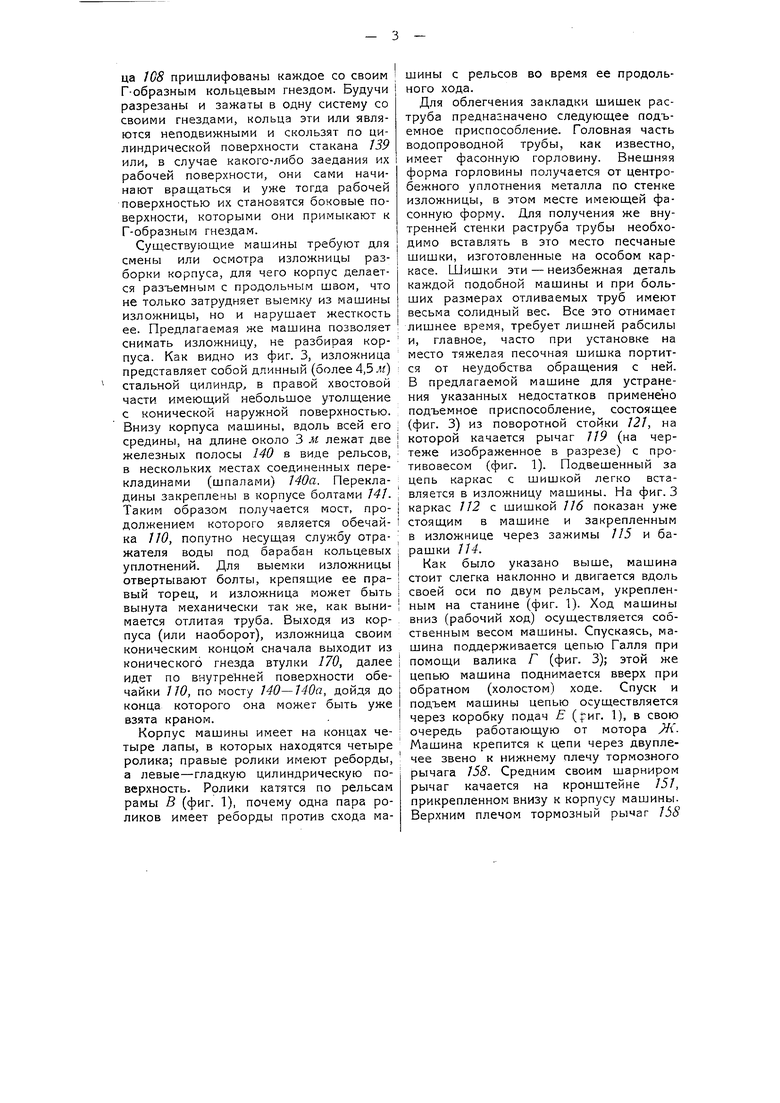

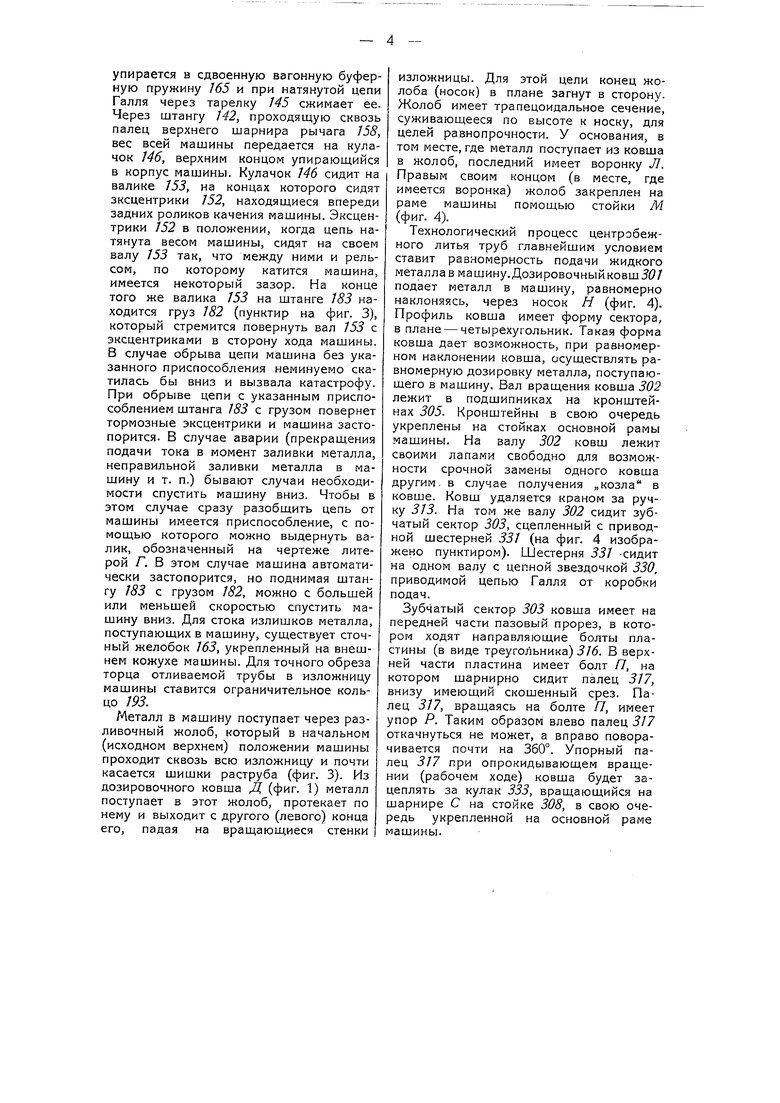

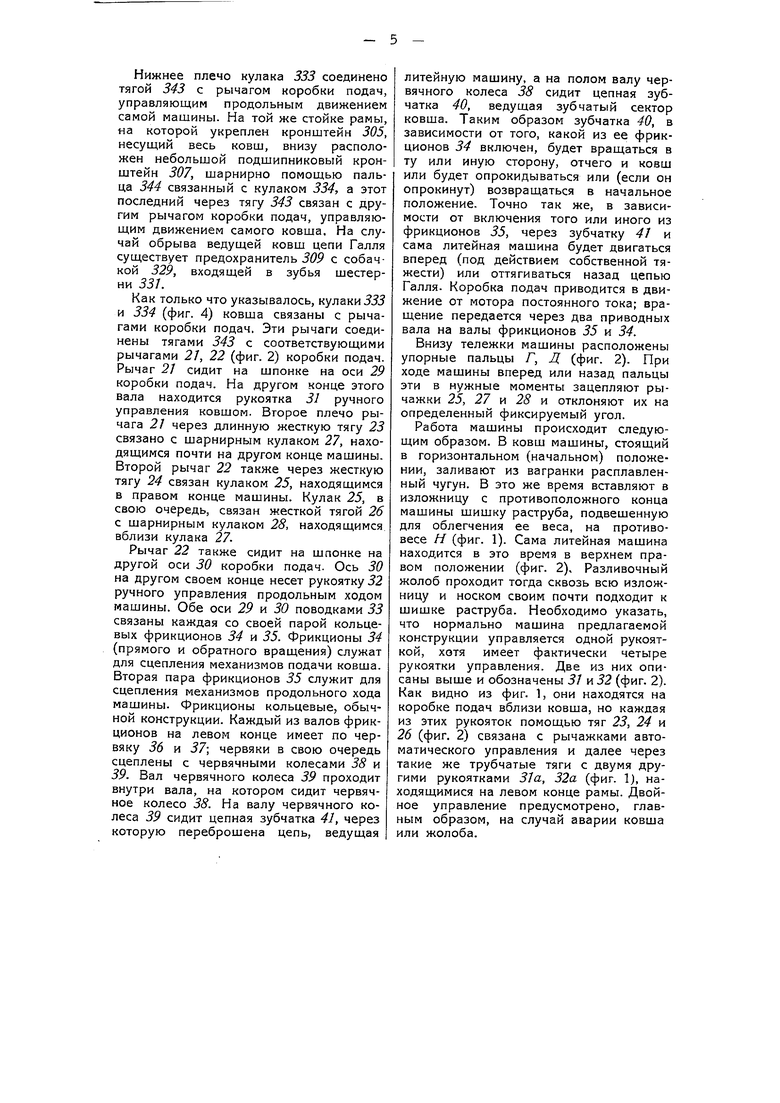

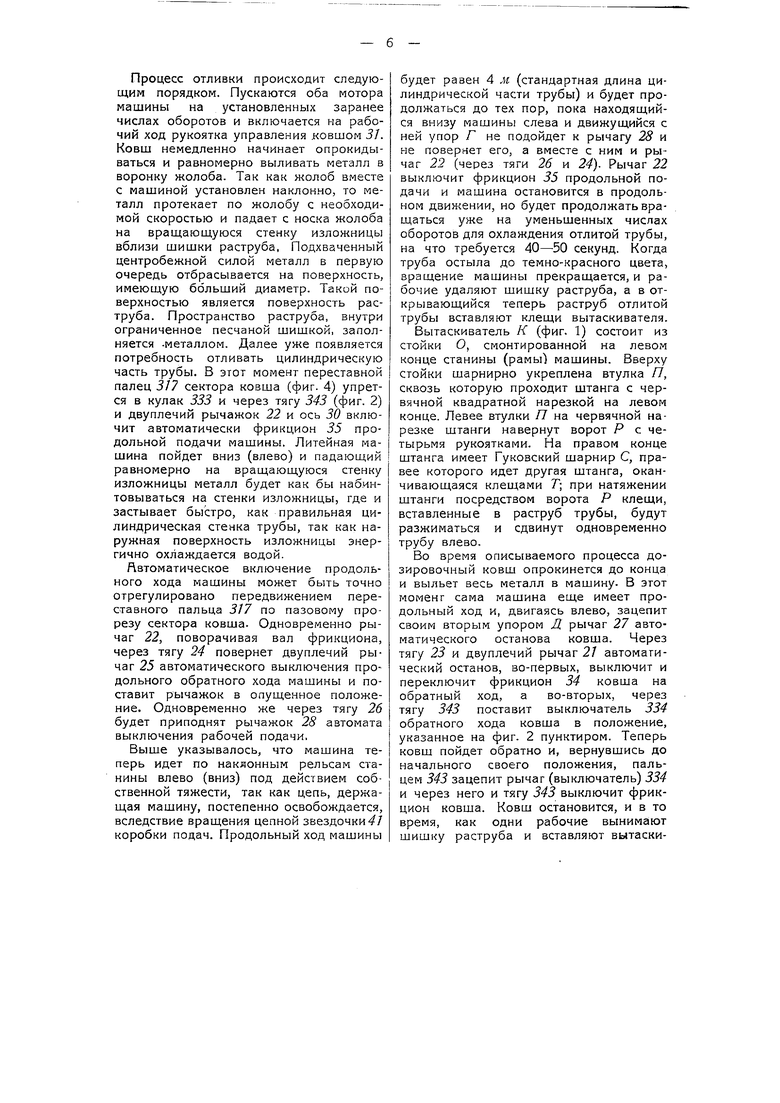

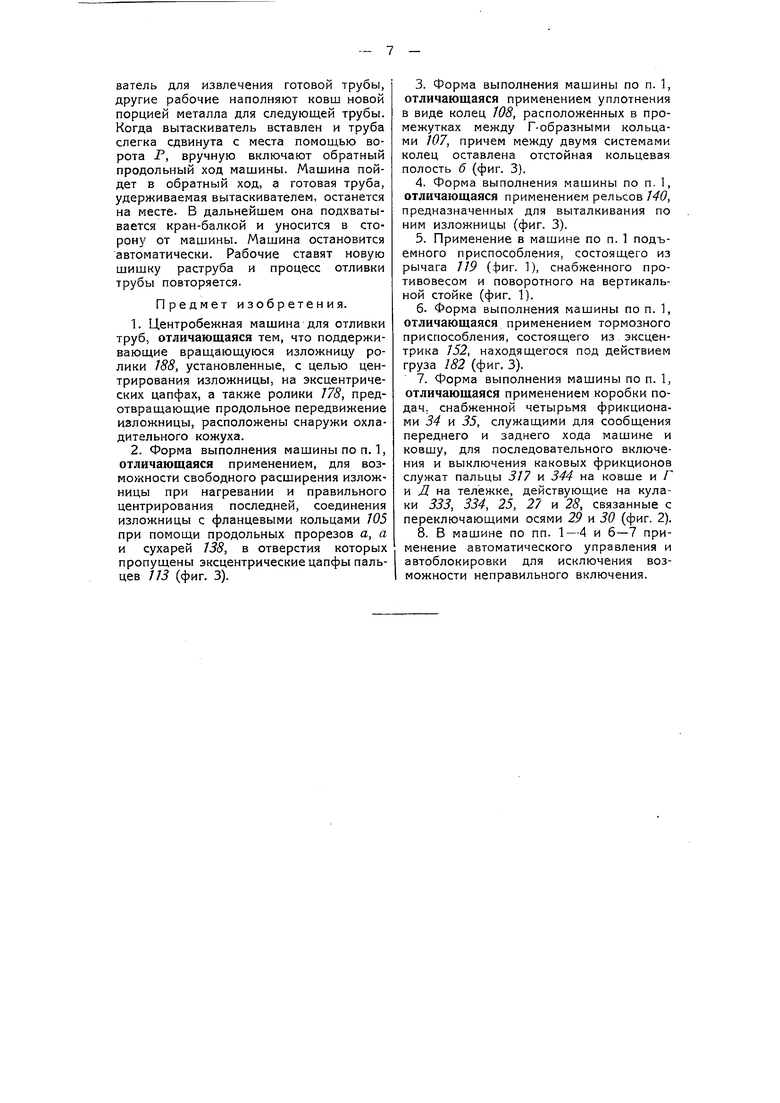

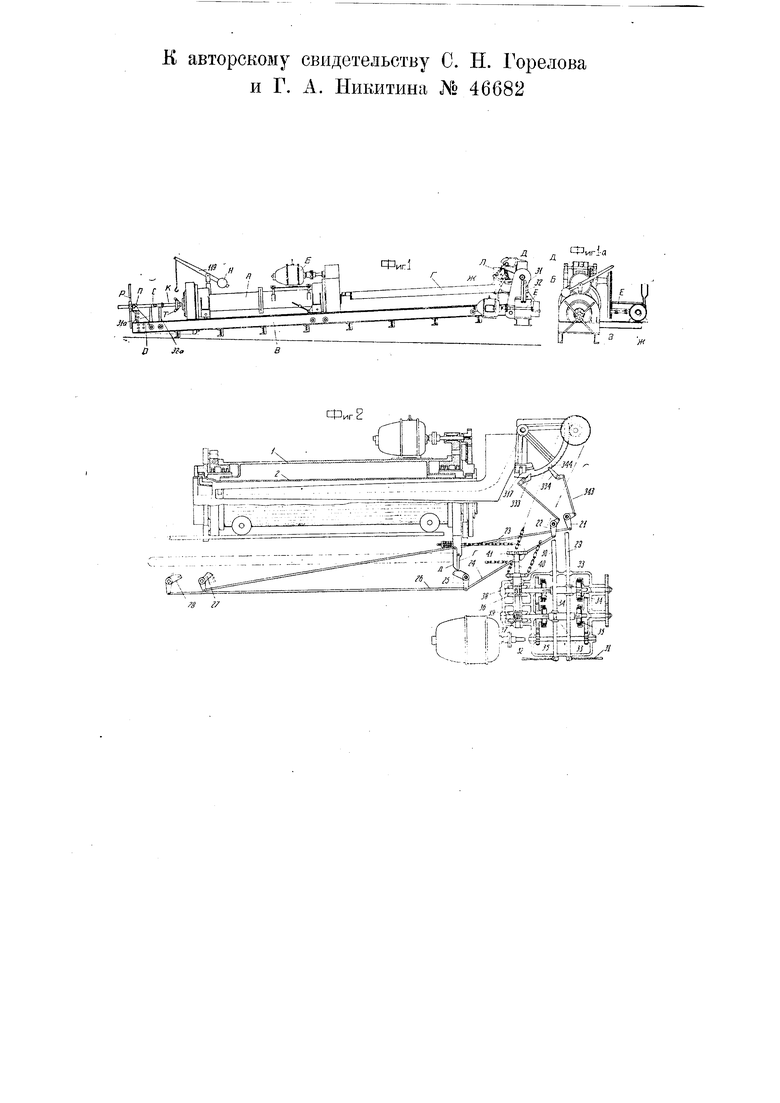

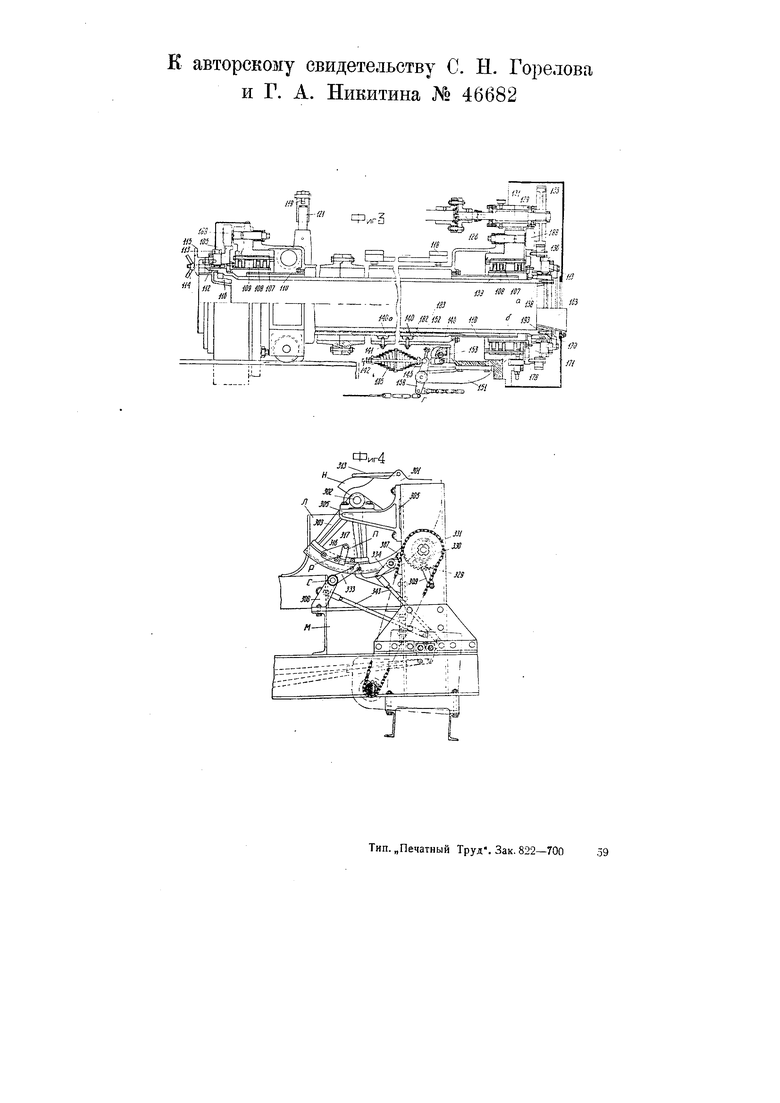

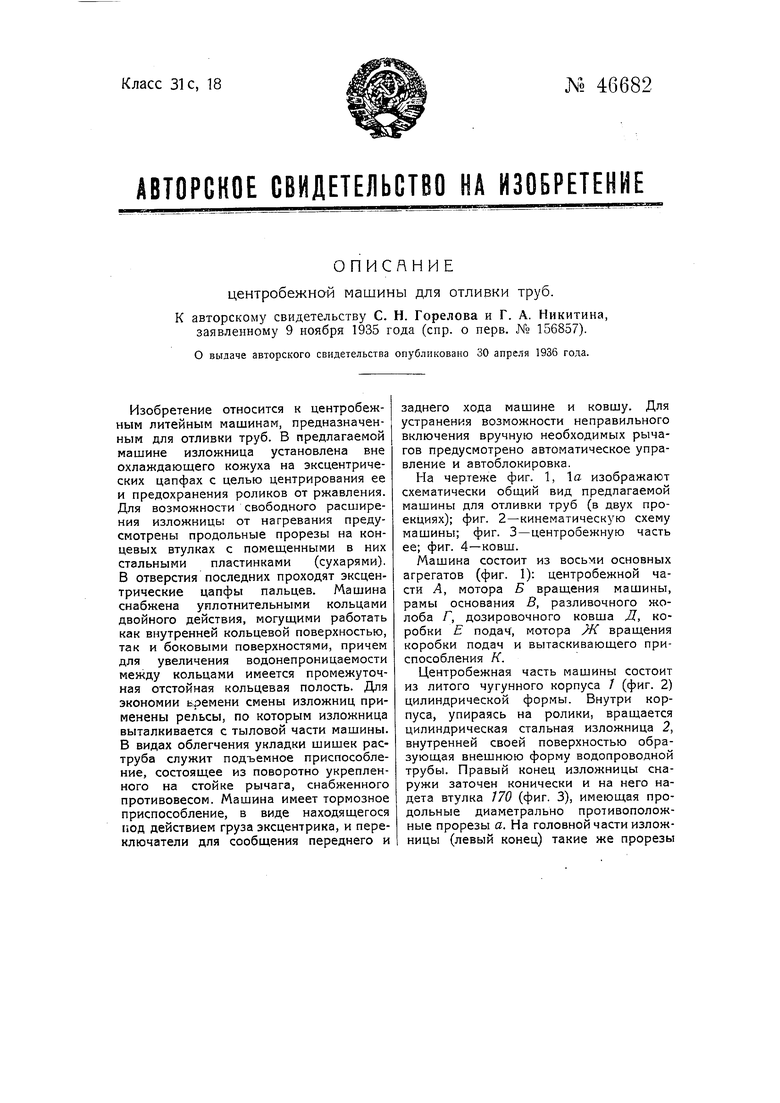

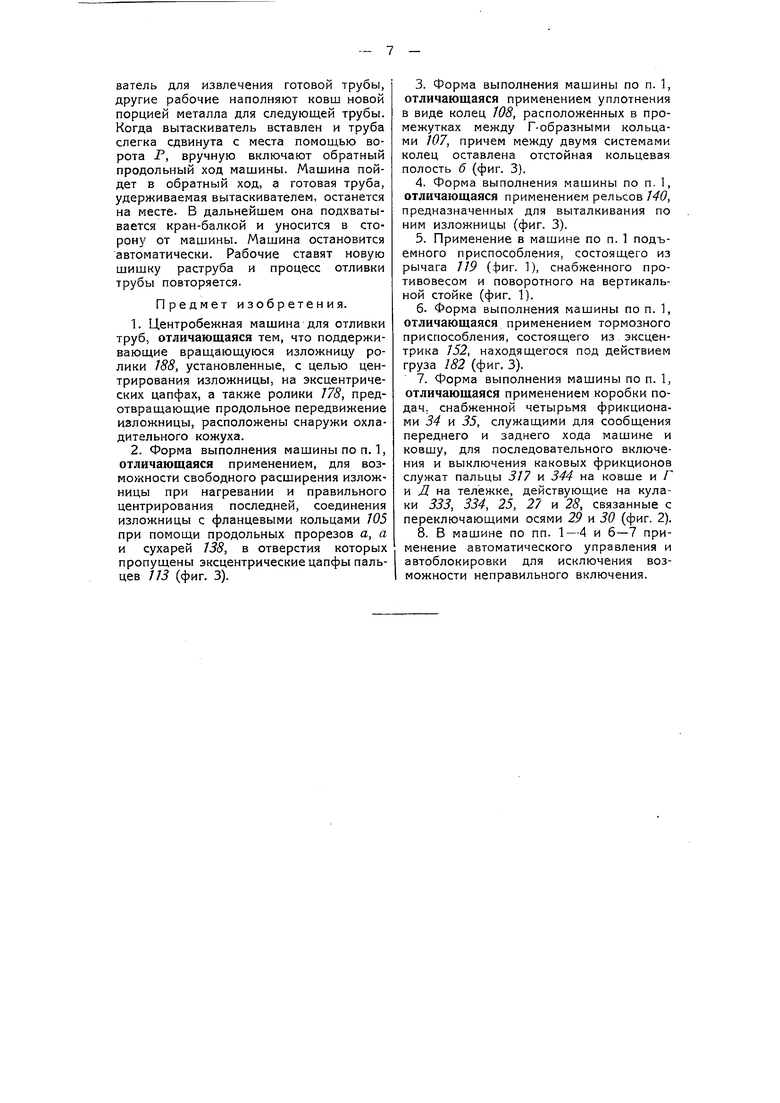

На чертеже фиг. 1, 1а изображают схематически общий вид предлагаемой машины для отливки труб (в двух проекциях); фиг. 2-кинематическую схему машины; фиг. 3-центробежную часть ее; фиг. 4-ковш.

Машина состоит из восьми основных агрегатов (фиг. 1): центробежной части А, мотора Б вращения машины, рамы основания В, разливочного жолоба Г, дозировочного ковша Д, коробки Е подач, мотора Ж вращения коробки подач и вытаскивающего приспособления К.

Центробежная часть машины состоит из литого чугунного корпуса / (фиг. 2) цилиндрической формы. Внутри корпуса, упираясь на ролики, вращается цилиндрическая стальная изложница 2, внутренней своей поверхностью образующая внешнюю форму водопроводной трубы. Правый конец изложницы снаружи заточен конически и на него надета втулка 770 (фиг. 3), имеющая продольные диаметрально противоположные прорезы а. На головной части изложницы (левый конец) такие же прорезы

сделаны непосредственно в изложнице. В каждый из прорезов вложено по стальной пластине (сухарю) 138 с цилиндрическим отверстием посредине. В отверстие сухаря вставлена цилиндрическая цапфа пальца //5. Шейка слегка эксцентрична по оси пальца. Палец имеет поворотную головку и контровый болт. Машина снабжена пальцами с каждого конца изложницы в количестве, соответствующем числу прорезов (например, по четыре).

Пальцы сидят в соответствующих гнездах больших фланцевых колец Ю5 и /7/, а последние лежат на трех опорных роликах J88 каждое. Ролики заделаны в самом корпусе машины, имеют эксцентрические шейки (под шарикоподшипники) и затягиваются в своих гнездах конусами с контргайками. Известно, что центробежные машины, вследствие большого веса вращающихся частей и большой окружности скорости, при малейшей неправильности центровки изложницы дают чрезвычайно сильную вибрацию, что вредно и для машины и для отливаемых труб.

Находящиеся снаружи машины эксцентрические опорные ролики предназначены для точного центрирования изложницы даже в случае весьма больших погрешностей в производстве. Все ролики в настоящей машине сидят жестко, (не пружинят) и не имеют зазоров между ними и катящейся по ним поверхности фланца изложницы. Дпя осуществления подобной жесткой и точной опоры изложницы в конструкции применены пальцевое крепление 7/5 и продольные прорезы на концевых огюрах изложницы. Зазоры в радиальном направлении между изложницей и сухарями J38 не имеют значения, так как изложница держится и центрируется, опираясь на боковые стенки сухаря, а боковые зазоры между сухарем и его прорезом отсутствуют, так как в этом направлении металл при нагреве не расширяется.

На фланец /7/ насажена больщая кольцевая шестерня 136, сцепленная с шестерней /55, сидящей на конце приводного вала /5/. Вал /5/ лежит в подшипниках 29 стойки, закрепленной наверху корпуса машины, Через мягкую

муфту J26 вал /5/ соединен с мотором постоянного тока, установленным на корпусе машины на платформе J18.

В виду того, что машина, по причинам, описываемым ниже, стоит наклонно под углом, примерно 3 к горизонту левым (головным) концом вниз, необходимо дать вращающимся деталям упорные подшипники; в данной машине их заменяют ролики J78 (с осью, радиально расположенной к оси изложницы). Тот же фланец /7/, который вращается в эксцентрических роликах, боковой своей поверхностью упирается в эти ролики, которые с целью точного прилегания к поверхности фланца имеют также эксцентрическую шейку с контр-болтом.

Между корпусом машины и внешней поверхностью изложницы образуется полость, в которой циркулирует холодная вода. Вода подается из водопроводной сети и поэтому давление в полости должно быть не менее 3 атмосфер. Так как вода циркулирует между внешней вращающейся стенкой изложницы и внутренней неподвижной стенкой корпуса, то необходимо избежать прорыва находящейся под давлением в 3 атм. воды, так как прорывающаяся наружу вода может попасть под расплавленный металл и вызвать взрыв водяных паров. Для достижения водонепроницаемости применены два ряда уплотнительных колец с отстойной кольцевой полостью б (фиг. 3) между ними. Кольца 708 разрезаны в виде поршневых колец и надеты на цилиндрические втулки (стаканы) J39, основанием крепленные болтами к фланцам /77, /05. Уплотнительные кольца в свою очередь зажаты между рядом стационарных колец 107 Г-образного сечения. В том месте, где эта система должна образовать кольцевую (отстойную) полость б, вставлено распорное кольцо W9. Вся кольцевая система (по две с каждого конца машины) схвачена в нескольких местах болтами и этими же болтами закреплена в корпусе машины. Внизу каждой отстойной кольцевой полости просверлено сквозное отверстие в (фиг. 3), служащее для стока воды, могущей скопляться в кольцевом отстойнике б вследствие просачивания через первый ряд уплотнительных колец. Уплотнительные кольца 108 пришлифованы каждое со своим Г-образным кольцевым гнездом. Будучи разрезаны и зажаты в одну систему со своими гнездами, кольца эти или являются неподвижными и скользят по цилиндрической поверхности стакана 139 или, в случае какого-либо заедания их рабочей поверхности, они сами начинают вращаться и уже тогда рабочей поверхностью их становятся боковые поверхности, которыми они примыкают к Г-образным гнездам.

Существующие машины требуют для смены или осмотра изложницы разборки корпуса, для чего корпус делается разъемным с продольным швом, что не только затрудняет выемку из машины изложницы, но и нарушает жесткость ее. Предлагаемая же машина позволяет снимать изложницу, не разбирая корпуса. Как видно из фиг. 3, изложница представляет собой длинный (более 4,5 .и) : стальной цилиндр, в правой хвостовой части имеющий небольшое утолщение с конической наружной поверхностью. Внизу корпуса машины, вдоль всей его : средины, на длине около 3 м лежат две i железных полосы 140 в виде рельсов, в нескольких местах соединенных перекладинами (шпалами) МОа. Перекладины закреплены в корпусе болтами J4. Таким образом получается мост, про- j должением которого является обечайка ЛО, попутно несущая службу отра- ; жателя воды под барабан кольцевых j уплотнений. Для выемки изложницы | отвертывают болты, крепящие ее правый торец, и изложница может быть вынута механически так же, как вынимается отлитая труба. Выходя из корпуса (или наоборот), изложница своим коническим концом сначала выходит из конического гнезда втулки 170, далее j идет по внутренней поверхности обечайки 1JO, по мосту , дойдя до конца которого она может быть уже взята краном.

Корпус машины имеет на концах четыре лапы, в которых находятся четыре ролика; правые ролики имеют реборды, а левые-гладкую цилиндрическую поверхность. Ролики катятся по рельсам рамы В (фиг. 1), почему одна пара роликов имеет реборды против схода машины с рельсов во время ее продольного хода.

Для облегчения закладки шишек раструба предназначено следующее подъемное приспособление. Головная часть водопроводной трубы, как известно, имеет фасонную горловину. Внешняя форма горловины получается от центробежного уплотнения металла по стенке изложницы, в этом месте имеющей фасонную форму. Для получения же внутренней стенки раструба трубы необходимо вставлять в это место песчаные шишки, изготовленные на особом каркасе. Шишки эти - неизбежная деталь каждой подобной машины и при больших размерах отливаемых труб имеют весьма солидный вес. Все это отнимает лишнее время, требует лишней рабсилы и, главное, часто при установке на место тяжелая песочная шишка портится от неудобства обращения с ней. В предлагаемой машине для устранения указанных недостатков применено подъемное приспособление, состоящее (фиг. 3) из поворотной стойки /27, на которой качается рычаг 119 (на чертеже изображенное в разрезе) с противовесом (фиг. 1). Подвешенный за цепь каркас с шишкой легко вставляется в изложницу машины. На фиг. 3 каркас 112 с шишкой 116 показан уже стоящим в машине и закрепленным в изложнице через зажимы 115 и барашки 114.

Как было указано выше, машина стоит слегка наклонно и двигается вдоль своей оси по двум рельсам, укрепленным на станине (фиг. 1). Ход машины вниз (рабочий ход) осуществляется собственным весом машины. Спускаясь, машина поддерживается цепью Галля при помощи валика Г (фиг. 3); этой же цепью машина поднимается вверх при обратном (холостом) ходе. Спуск и подъем машины цепью осуществляется через коробку подач Е (риг. 1), в свою очередь работающую от мотора ЖМашина крепится к цепи через двуплечее звено к нижнему плечу тормозного рычага /55. Средним своим шарниром рычаг качается на кронштейне 151, прикрепленном внизу к корпусу машины. Верхним плечом тормозный рычаг 158

упирается в сдвоенную вагонную буферную пружину 165 и при натянутой цепи Галля через тарелку 145 сжимает ее. Через штангу 142, проходящую сквозь палец верхнего шарнира рычага 158, вес всей машины передается на кулачок 146, верхним концом упирающийся в корпус машины. Кулачок 146 сидит на валике 153, на концах которого сидят зксцентрики 152, находящиеся впереди задних роликов качения машины. Эксцентрики 152 в положении, когда цепь натянута весом машины, сидят на своем валу 153 так, что между ними и рельсом, по которому катится машина, имеется некоторый зазор. На конце того же валика 153 на штанге 183 находится груз 182 (пунктир на фиг. 3), который стремится повернуть вал 755 с эксцентриками в сторону хода машины. В случае обрыва цепи машина без указанного приспособления неминуемо скатилась бы вниз и вызвала катастрофу. При обрыве цепи с указанным приспособлением штанга 183 с грузом повернет тормозные эксцентрики и машина застопорится. В случае аварии (прекращения подачи тока в момент заливки металла, неправильной заливки металла в мащину и т. п.) бывают случаи необходимости спустить мащину вниз. Чтобы в этом случае сразу разобщить цепь от машины имеется приспособление, с помощью которого можно выдернуть валик, обозначенный на чертеже литерой Г. В этом случае машина автоматически застопорится, но поднимая штангу 183 с грузом 182, можно с большей или меньшей скоростью спустить машину вниз. Для стока излишков металла, поступающих в машину, существует сточный желобок 163, укрепленный на внешнем кожухе мащины. Для точного обреза торца отливаемой трубы в изложницу машины ставится ограничительное кольцо 193.

Металл в машину поступает через разливочный жолоб, который в начальном (исходном верхнем) положении машины проходит сквозь всю изложницу и почти касается шишки раструба (фиг. 3). Из дозировочного ковша Д (фиг. 1) металл поступает в этот жолоб, протекает по нему и выходит с другого (левого) конца его, падая на вращающиеся стенки

изложницы. Для этой цели конец жолоба (носок) в плане загнут в сторону. Жолоб имеет трапецоидальное сечение, суживающееся по высоте к носку, для целей равнопрочности. У основания, в том месте, где металл поступает из ковша в жолоб, последний имеет воронку Л. Правым своим концом (в месте, где имеется воронка) жолоб закреплен на раме машины помощью стойки М (фиг. 4).

Технологический процесс центробежного литья труб главнейшим условием ставит равномерность подачи жидкого металла в машину. Дозировочный ковш 50/ подает металл в машину, равномерно наклоняясь, через носок Н (фиг. 4). Профиль ковша имеет форму сектора, в плане - четырехугольник. Такая форма ковша дает возможность, при равномерном наклонении ковша, осуществлять равномерную дозировку металла, поступающего в машину. Вал вращения ковша 302 лежит в подшипниках на кронштейнах 305. Кронштейны в свою очередь укреплены на стойках основной рамы машины. На валу 302 ковш лежит своими лапами свободно для возможности срочной замены одного ковша другим, в случае получения „козла в ковше. Ковш удаляется краном за ручку 313. На том же валу 302 сидит зубчатый сектор 303, сцепленный с приводной шестерней 331 (на фиг. 4 изображено пунктиром). Шестерня 331 -сидит на одном валу с цепной звездочкой 330, приводимой цепью Галля от коробки подач.

Зубчатый сектор 303 ковша имеет на передней части пазовый прорез, в котором ходят направляющие болты пластины (в виде треугольника) 316. В верхней части пластина имеет болт /7, на котором щарнирно сидит палец 317, внизу имеющий скощенный срез. Палец 317, вращаясь на болте /7, имеет упор Р. Таким образом влево палец 5/7 откачнуться не может, а вправо поворачивается почти на 360°. Упорный палец 5/7 при опрокидывающем вращении (рабочем ходе) ковша будет зацеплять за кулак 555, вращающийся на шарнире С на стойке 308, в свою очередь укрепленной на основной раме машины.

Нижнее плечо кулака 555 соединено тягой с рычагом коробки подач, управляющим продольным движением самой машины. На той же стойке рамы, на которой укреплен кронштейн 505, несущий весь ковш, внизу расположен небольшой подшипниковый кронштейн 307, шарнирно помощью пальца 344 связанный с кулаком 55-, а этот последний через тягу связан с другим рычагом коробки подач, управляющим движением самого ковша. На случай обрыва ведущей ковщ цепи Галля существует предохранитель 309 с собачкой 329, входящей в зубья шестерни 55/.

Как только что указывалось, кулаки 555 и 55- (фиг. 4) ковша связаны с рычагами коробки подач. Эти рычаги соединены тягами с соответствующими рычагами 2J, 22 (фиг. 2) коробки подач. Рычаг 2J сидит на шпонке на оси 29 коробки подач. На другом конце этого вала находится рукоятка 31 ручного управления ковшом. Второе плечо рычага 2/ через длинную жесткую тягу 25 связано с шарнирным кулаком 27, находящимся почти на другом конце машины. Второй рычаг 22 также через жесткую тягу 24 связан кулаком 25, находящимся в правом конце машины. Кулак 25, в свою очередь, связан .жесткой тягой 26 с шарнирным кулаком 28, находящимся вблизи кулака 27.

Рычаг 22 также сидит на шпонке на другой оси 30 коробки подач. Ось 30 на другом своем конце несет рукоятку 52 ручного управления продольным ходом машины. Обе оси 29 и 30 поводками 55 связаны каждая со своей парой кольцевых фрикционов 34 и 55. Фрикционы 34 (прямого и обратного врашения) служат для сцепления механизмов подачи ковша. Вторая пара фрикционов 55 служит для сцепления механизмов продольного хода машины. Фрикционы кольцевые, обычной конструкции. Каждый из валов фрикционов на левом конце имеет по червяку 56 и 57; червяки в свою очередь сцеплены с червячными колесами 38 и 39. Вал червячного колеса 39 проходит внутри вала, на котором сидит червячное колесо 38. На валу червячного колеса 39 сидит цепная зубчатка 41, через которую переброшена цепь, ведущая

литейную машину, а на полом валу червячного колеса 38 сидит цепная зубчатка 40, ведущая зубчатый сектор ковша. Таким образом зубчатка 40, в зависимости от того, какой из ее фрикционов 34 включен, будет вращаться в ту или иную сторону, отчего и ковш или будет опрокидываться или (если он опрокинут) возвращаться в начальное положение. Точно так же, в зависимости от включения того или иного из фрикционов 55, через зубчатку 4J и сама литейная машина будет двигаться вперед (под действием собственной тяжести) или оттягиваться назад цепью Галля. Коробка подач приводится в движение от мотора постоянного тока; вращение передается через два приводных вала на валы фрикционов 55 и 34.

Внизу тележки машины расположены упорные пальцы Г, Д (фиг. 2). При ходе машины вперед или назад пальцы эти в нужные моменты зацепляют рычажки 25, 27 и 25 и отклоняют их на определенный фиксируемый угол.

Работа машины происходит следующим образом. В ковщ машины, стоящий в горизонтальном (начальном) положении, заливают из вагранки расплавленный чугун. В это же время вставляют в изложницу с противоположного конца машины шишку раструба, подвешенную для облегчения ее веса, на противовесе Н (фиг. 1). Сама литейная машина находится в это время в верхнем правом положении (фиг. 2). Разливочный жолоб проходит тогда сквозь всю изложницу и носком своим почти подходит к шишке раструба. Необходимо указать, что нормально машина предлагаемой конструкции управляется одной рукояткой, хотя имеет фактически четыре рукоятки управления. Две из них описаны выше и обозначены 5/ и 52 (фиг. 2). Как видно из фиг. 1, они находятся на коробке подач вблизи ковша, но каждая из этих рукояток помощью тяг 25, 24 и 26 (фиг. 2) связана с рычажками автоматического управления и далее через такие же трубчатые тяги с двумя другими рукоятками 31 а, 32а (фиг. 1), находящимися на левом конце рамы. Двойное управление предусмотрено, главным образом, на случай аварии ковша или жолоба.

Процесс отливки происходит следующим порядком. Пускаются оба мотора машины на установленных заранее числах оборотов и включается на рабочий ход рукоятка управления ковшом 31. Ковш немедленно начинает опрокидываться и равномерно выливать металл в воронку жолоба. Так как жолоб вместе с машиной установлен наклонно, то металл протекает по жолобу с необходимой скоростью и падает с носка жолоба на вращающуюся стенку изложницы вблизи шишки раструба, Подхваченный центробежной силой металл в первую очередь отбрасывается на поверхность, имеющую ббльший диаметр. Такой поверхностью является поверхность раструба. Пространство раструба, внутри ограниченное песчаной шишкой, заполняется .металлом. Далее уже появляется потребность отливать цилиндрическую часть трубы. В этот момент переставной палец 3/7 сектора ковша (фиг. 4) упрется в кулак 333 и через тягу 343 (фиг. 2) и двуплечий рычажок 22 и ось 30 включит автоматически фрикцион 35 продольной подачи машины. Литейная машина пойдет вниз (влево) и падающий равномерно на вращающуюся стенку изложницы металл будет как бы набинтовываться на стенки изложницы, где и застывает быстро, как правильная цилиндрическая стенка трубы, так как наружная поверхность изложницы энергично охлаждается водой.

Автоматическое включение продольного хода машины может быть точно отрегулировано передвижением переставного пальца 317 по пазовому прорезу сектора ковша. Одновременно рычаг 22, поворачивая вал фрикциона, через тягу 24 повернет двуплечий рычаг 25 автоматического выключения продольного обратного хода машины и поставит рычажок в опущенное положение. Одновременно же через тягу 26 будет приподнят рычажок 28 автомата выключения рабочей подачи.

Выше указывалось, что машина теперь идет по наклонным рельсам станины влево (вниз) под действием собственной тяжести, так как цепь, держащая машину, постепенно освобождается, вследствие вращения цепной звездочки#/ коробки подач. Продольный ход машины

будет равен 4 м (стандартная длина цилиндрической части трубы) и будет продолжаться до тех пор, пока находящийся внизу машины слева и движущийся с ней упор Г не подойдет к рычагу 28 и не повернет его, а вместе с ним и рычаг 22 (через тяги 26 и 24). Рычаг 22 выключит фрикцион 55 продольной подачи и машина остановится в продольном движении, но будет продолжать вращаться у.же на уменьшенных числах оборотов для охлаждения отлитой трубы, на что требуется 40-50 секунд. Когда труба остыла до темно-красного цвета, вращение машины прекращается, и рабочие удаляют шишку раструба, а в открывающийся теперь раструб отлитой трубы вставляют клещи вытаскивателя.

Вытаскиватель К (фиг. 1) состоит из стойки О, смонтированной на левом конце станины (рамы) машины. Вверху стойки шарнирно укреплена втулка П, сквозь которую проходит щтанга с червячной квадратной нарезкой на левом конце. Левее втулки /7 на червячной нарезке штанги навернут ворот Р с четырьмя рукоятками. На правом конце штанга имеет Гуковский шарнир С, правее которого идет другая штанга, оканчивающаяся клещами Т; при натяжении штанги посредством ворота Р клещи, вставленные в раструб трубы, будут разжиматься и сдвинут одновременно трубу влево.

Во время описываемого процесса дозировочный ковш опрокинется до конца и выльет весь металл в машину. В этот момент сама машина еще имеет продольный ход и, двигаясь влево, зацепит своим вторым упором Л рычаг 27 автоматического останова ковша. Через тягу 23 и двуплечий рычаг 27 автоматический останов, во-первых, выключит и переключит фрикцион 34 ковша на обратный ход, а во-вторых, через тягу 343 поставит выключатель 334 обратного хода ковша в положение, указанное на фиг. 2 пунктиром. Теперь ковш пойдет обратно и, вернувшись до начального своего положения, пальцем 343 зацепит рычаг (выключатель) 334 и через него и тягу 343 выключит фрикцион ковша. Ковш остановится, и в то время, как одни рабочие вынимают шишку раструба и вставляют вытаскиватель для извлечения готовой трубы, другие рабочие наполняют ковш новой порцией металла для следующей трубы. Когда вытаскиватель вставлен и труба слегка сдвинута с места помощью ворота Р, вручную включают обратный продольный ход машины. Машина пойдет в обратный ход, g готовая труба, удерживаемая вытаскивателем, останется на месте. В дальнейшем она подхватывается кран-балкой и уносится в сторону от машины. Машина остановится автоматически. Рабочие ставят новую шишку раструба и процесс отливки трубы повторяется.

Предмет изобретения.

1.Центробежная машина для отливки труб, отличающаяся тем, что поддерживающие вращающуюся изложницу ролики 188, установленные, с целью центрирования изложницы, на эксцентрических цапфах, а также ролики 178, предотвращающие продольное передвижение изложницы, расположены снаружи охладительного кожуха.

2.Форма выполнения машины по п. 1, отличающаяся применением, для возможности свободного расширения изложницы при нагревании и правильного центрирования последней, соединения изложницы с фланцевыми кольцами 705 при помощи продольных прорезов а, а и сухарей 138, в отверстия которых пропущены эксцентрические цапфы пальцев 113 (фиг. 3).

3.Форма выполнения машины по п. 1, отличающаяся применением уплотнения в виде колец 108, расположенных в промежутках между Г-образными кольцами 107, причем между двумя системами колец оставлена отстойная кольцевая полость б (фиг. 3).

4.Форма выполнения машины по п. 1, отличающаяся применением рельсов 140, предназначенных для выталкивания по ним изложницы (фиг. 3).

5.Применение в машине по п. 1 подъемного приспособления, состоящего из рычага 119 (фиг. 1), снабженного противовесом и поворотного на вертикальной стойке (фиг. 1).

6.Форма выполнения машины по п. 1, отличающаяся применением тормозного приспособления, состоящего из эксцентрика 752, находящегося под действием груза 182 (фиг. 3).

7.Форма выполнения машины по п. 1, отличающаяся применением коробки подач, снабженной четырьмя фрикционами 34 и 55, служащими для сообщения переднего и заднего хода машине и ковшу, для последовательного включения и выключения каковых фрикционов служат пальцы 577 и 344 на ковше и Г и Д на тележке, действующие на кулаки 555, 55-, 25, 27 и 215, связанные с переключающими осями 29 и 30 (фиг. 2).

8.В машине по пп. 1-4 и б-7 применение автоматического управления и автоблокировки для исключения возможности неправильного включения.

к авторскому свидетельству С. Н. Горелова и Г. А. Никитина № 46682

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| Машина для вырезания сердцевины плодов, например, перца | 1931 |

|

SU28725A1 |

| Карусельная рыборазделочная машина | 1951 |

|

SU97891A2 |

| Автоматический станок для изготовления фарфоровых изоляторов | 1930 |

|

SU27914A1 |

| Машина для центробежной отливки пустотелых металлических предметов заливкой расплавленного металла во вращающуюся наклоняемую форму | 1925 |

|

SU7439A1 |

| Сверлильный станок для пуговиц | 1930 |

|

SU29592A1 |

| Машина карусельного типа для центробежной отливки | 1940 |

|

SU61435A1 |

| УПАКОВОЧНАЯ МАШИНА | 1926 |

|

SU8445A1 |

| Форма для отливки изложниц | 1932 |

|

SU34116A1 |

| Станок для изготовления камышитовых и тому подобных плит | 1931 |

|

SU25909A1 |

/ /7

-СП r:i b ictdb::t:

.Циш/

к авторскому свидетельству С. Н, Горе.това и Г. А. Никитина № 46682

sa

Фиг4

Авторы

Даты

1936-04-30—Публикация

1935-11-09—Подача