По предлагаемому способу осуществляют контакт отходящего газа, который был уже в контакте с акрилонитрилом, с водой и используют инертный газ, содержащий менее 2 об. % кислорода. Если количество последнего в инертном газе будет превышать 2 об. %, то остаточный кислород, содержащийся в исходных реагентах перед их введением в реактор, будет препятствовать синтезу акриламида. Инертный газ желательно применять в количестве 0,001 - 1 моль на 1 моль акрилонитрила, но лучще в количестве 0,05-0,2 моль на 1 моль акрилонитрила.

При использовании инертного газа с содержанием кислорода менее 2 об. % целесообразно продувать его через смесь акрнлонитрила с водой, так как количество кислорода, растворенного в смеси указанных компонентов, меньще суммарного его содержания в отдельных компонентах. В этом случае очистка от кислорода исходных реагентов более эффективна.

Желательно, чтобы нри контакте воды, смешанной с акрилонитрилом, с отходящими газами направления потоков указанных компонентов были бы взаимно противоположны, так как это способствует выделению акрилонитрила из отходящих газов. Растворенный в воде кислород практически полностью удаляется при контакте воды с отходящими газами, ранее использованными для очистки акрилонитрила от кислорода.

В качестве инертного газа можно использовать любой подходящий газ (кроме кислорода), который не должен вступать в реакцию с акрилонитрилом, а также препятствовать синтезу акриламида. Можно применять такие газы, как водород, азот, углекислый газ или смесь двух и более указанных газов.

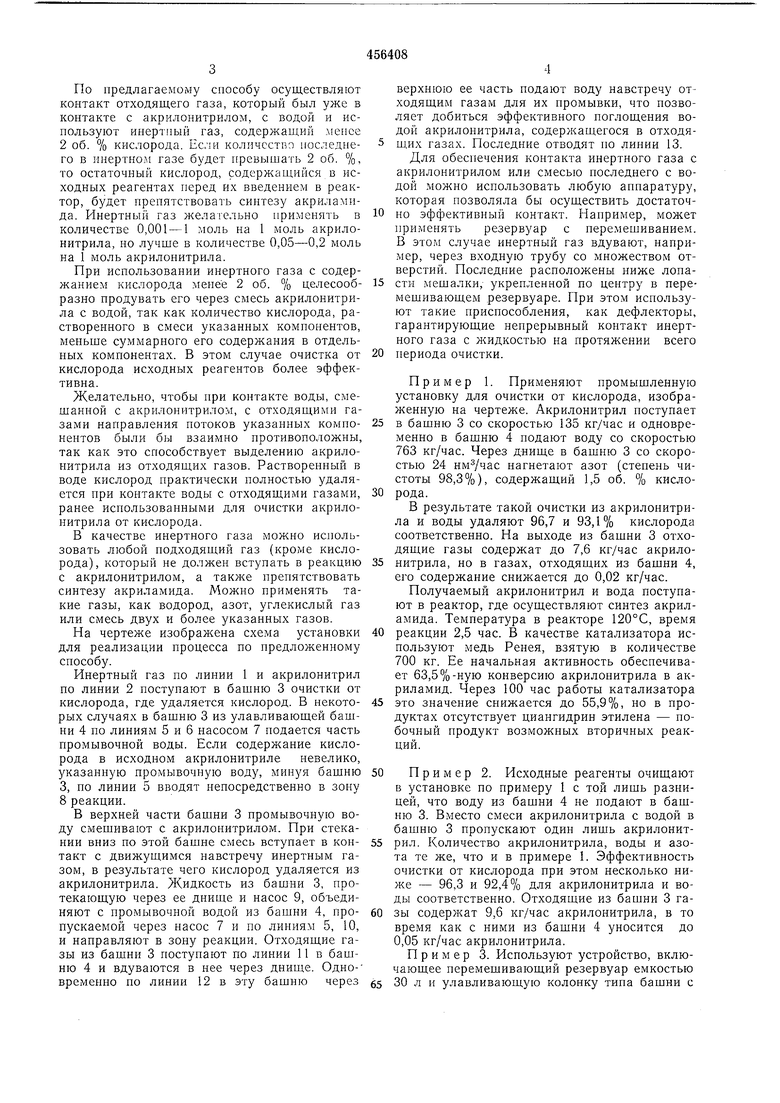

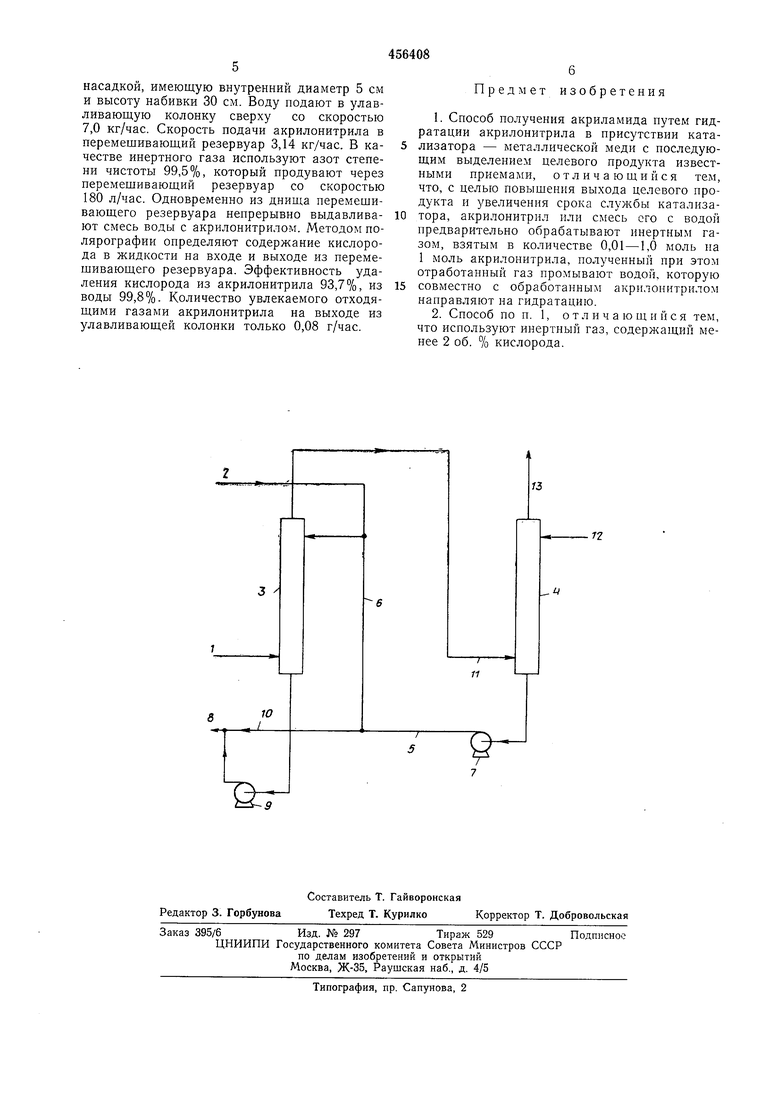

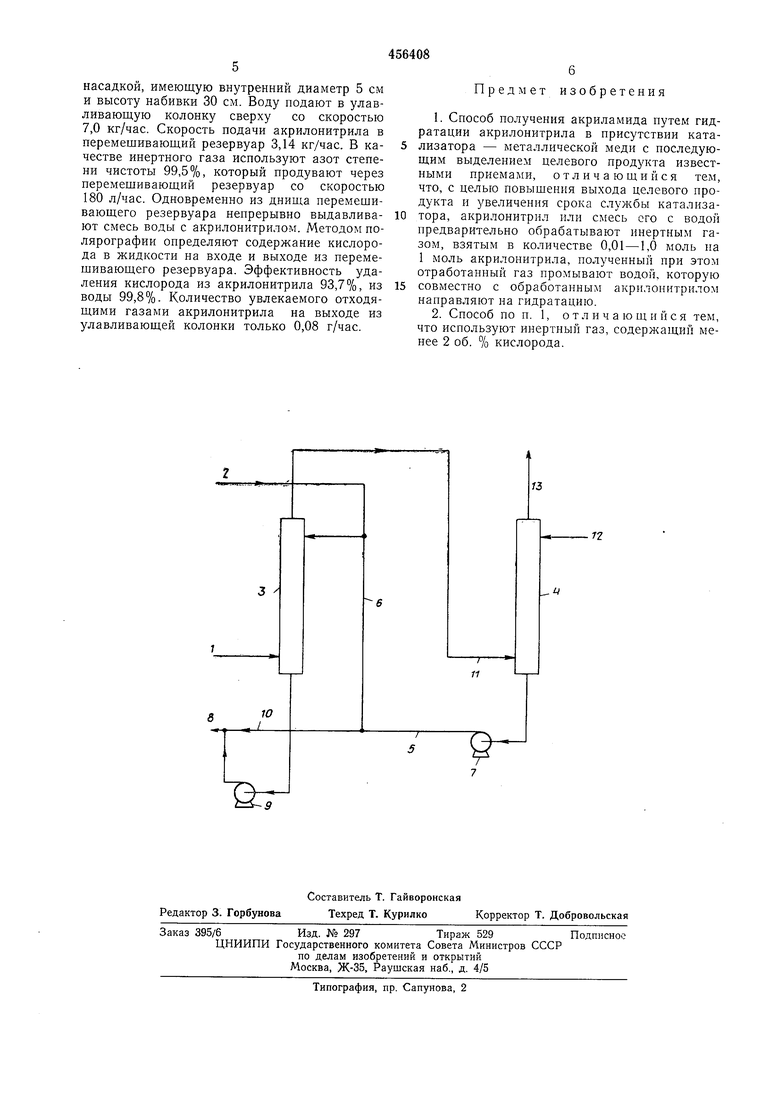

На чертеже изображена схема установки для реализации процесса по предложенному снособу.

Инертный газ по линии 1 и акрилонитрил по линии 2 поступают в башню 3 очистки от кислорода, где удаляется кислород. В некоторых случаях в башню 3 из улавливающей башни 4 по линиям 5 и 6 насосом 7 нодается часть промывочной воды. Если содержание кислорода в исходном акрнлонитриле невелико, указанную промывочную воду, минуя башню 3, по линии 5 вводят непосредственно в зону 8 реакции.

В верхней части бащни 3 промывочную воду смешивают с акрилонитрилом. При стекании вниз по этой башне смесь вступает в контакт с движущимся навстречу инертным газом, в результате чего кислород удаляется из акрилонитрила. Жидкость из бащни 3, протекающую через ее днище и насос 9, объединяют с промывочной водой из бащни 4, пропускаемой через насос 7 и по линиям 5, 10, и направляют в зону реакции. Отходящие газы из башни 3 поступают по линии 11 в башню 4 и вдуваются в нее через днище. Одновременно по линии 12 в эту башню через

верхнюю ее часть подают воду навстречу отходящим газам для их промывки, что позволяет добиться эффективного поглощения водой акрилонитрила, содержащегося в отходяш,их газах. Последние отводят по линии 13.

Для обеспечения контакта инертного газа с акрилонитрилом или смесью последнего с водой можно использовать любую аппаратуру, которая позволяла бы осуществить достаточно эффективный контакт. Например, может применять резервуар с перемешиванием. В этом случае инертный газ вдувают, например, через входную трубу со множеством отверстий. Последние расположены ниже лопасти мешалки, укрепленной по центру в перемешивающем резервуаре. При этом нснользуют такие нриспособления, как дефлекторы, гарантирующие ненрерывный контакт инертного газа с жидкостью на протяжении всего

периода очистки.

Пример 1. Применяют промышленную установку для очистки от кислорода, изображенную на чертеже. Акрилонитрил поступает

в башню 3 со скоростью 135 кг/час и одновременно в бащню 4 подают воду со скоростью 763 кг/час. Через днище в башню 3 со скоростью 24 нагнетают азот (степень чистоты 98,3%), содержащий 1,5 об. % кислорода.

В результате такой очистки из акрилонитрила и воды удаляют 96,7 и 93,1% кислорода соответственно. На выходе из бащни 3 отходящие газы содержат до 7,6 кг/час акрилонитрила, но в газах, отходящих из бащни 4, его содержание снижается до 0,02 кг/час.

Получаемый акрилонитрил и вода поступают в реактор, где осуществляют синтез акриламида. Температура в реакторе 120°С, время

реакции 2,5 час. В качестве катализатора используют медь Ренея, взятую в количестве 700 кг. Ее начальная активность обеспечивает 63,5%-ную конверсию акрилонитрила в акриламид. Через 100 час работы катализатора

это значение снижается до 55,9%, но в продуктах отсутствует циангидрин этилена - побочный продукт возможных вторичных реакций.

П р и м е р 2. Исходные реагенты очищают в установке по примеру 1 с той лищь разницей, что воду из бащни 4 не подают в бащню 3. Вместо смеси акрилонитрила с водой в башню 3 пропускают один лишь акрилонитрил. Количество акрилонитрила, воды и азота те же, что и в примере 1. Эффективность очистки от кислорода при этом несколько ниже - 96,3 и 92,4% для акрилонитрила и воды соответственно. Отходящие из башни 3 газы содержат 9,6 кг/час акрилонитрила, в то время как с ними из бащни 4 уносится до 0,05 кг/час акрилонитрила.

Пример 3. Используют устройство, включаюшее перемешивающий резервуар емкостью

30 л и улавливающую колонку типа башни с

насадкой, имеющую внутренний диаметр 5 см и высоту набивки 30 см. Воду подают в улавливающую колонку сверху со скоростью 7,0 кг/час. Скорость подачи акрилонитрила в перемешивающий резервуар 3,14 кг/час. В качестве инертного газа используют азот степени чистоты 99,5%, который продувают через перемешивающий резервуар со скоростью 180 л/час. Одновременно из днища перемешивающего резервуара непрерывно выдавливают смесь воды с акрилонитрилом. Методом полярографии определяют содержание кислорода в жидкости на входе и выходе из перемешивающего резервуара. Эффективность удаления кислорода из акрилонитрила 93,7%, из воды 99,8%. Количество увлекаемого отходящими газами акрилонитрила на выходе из улавливающей колонки только 0,08 г/час.

6 Предмет изобретения

1.Способ получения акриламида путем гидратации акрилонитрила в присутствии катализатора - металлической меди с последующим выделением целевого продукта известными приемами, отличающийся тем, что, с целью повышения выхода целевого продукта и увеличения срока службы катализатора, акрилонитрил или смесь его с водой предварительно обрабатывают инертным газом, взятым в количестве 0,01-1,0 моль па 1 моль акрилонитрила, полученный при этом отработанный газ промывают водой, которую

совместно с обработанным акрилонитрилом направляют на гидратацию.

2.Способ по п. 1, отличающийся тем, что используют инертный газ, содержащий менее 2 об. % кислорода.

Авторы

Даты

1975-01-05—Публикация

1972-08-25—Подача