Настоящее изобретение относится к способу приготовления твердых композиций, содержащих смешанные оксиды металлов, которые обладают высокой каталитической активностью в окислительном аммонолизе или окислении низших алканов с образованием ненасыщенного мононитрила или акриловой кислоты. Композиции смешанных оксидов металлов по данному изобретению включают такие компоненты, как молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нитрилы, такие как акрилонитрил и метакрилонитрил, давно производят в промышленности в качестве важных промежуточных продуктов в производстве синтетических волокон, синтетических смол, синтетических каучуков и т.п. Акрилонитрил в основном используют в виде волокон. Акрилонитрил-бутадиен-стирольные терполимеры (ABS) являются важными термопластичными структурированными пластиками. Нитрильные каучуки, промышленное производство которых было впервые осуществлено в Германии в 1930 г. под маркой Buna-N, представляют собой сополимеры акрилонитрила с диеном, обычно бутадиеном.

Применяемые в настоящее время промышленные способы получения нитрилов типа акрилонитрила и метакрилонитрила включают взаимодействие алкена, т.е. пропилена или изобутилена, в газовой фазе с аммиаком и кислородом в присутствии катализатора при высокой температуре. Применяемые каталитические композиции, как правило, запатентованы поставщиками катализаторов, однако технология способа широко известна. Более того, наряду с исходными углеводородами применяют известные дополнительные исходные вещества, в том числе дополнительные реагенты, такие как молекулярный кислород и/или водяной пар, газ и инертные вещества, такие как азот и диоксид углерода.

Ввиду более широкого распространения низших алканов по сравнению с соответствующими алкенами и из-за различия в их стоимости, в частности между пропаном и пропиленом или изобутаном и изобутеном, большое внимание уделяется разработке улучшенных катализаторов получения нитрилов из этих более дешевых низших алканов. Пропан или изобутан используют в качестве исходных соединений в реакции окислительного аммонолиза с аммиаком и кислородом в газовой фазе в присутствии катализатора.

Было показано, что катализаторы, содержащие молибден, ванадий, сурьму и ниобий, активные в конверсии пропана в акрилонитрил и изобутана в метакрилонитрил (путем окислительного аммонолиза), и способы приготовления указанных катализаторов описаны в множестве публикаций, патентов и патентных заявок. См., например, патент США №5750760, Ushikubo et al., патент США №6036880, Komada et al., патент США №6143916, Hinago et al. и патент США №6514902, Inoue et al.

Оксидные катализаторы, содержащие молибден, теллур, ванадий и ниобий, и способы приготовления таких катализаторов описаны в патенте США №5049692, патенте США №5231214, патенте США №5281745, патенте США №5380933 и патенте США №5422328. Кроме того, оксидные катализаторы, содержащие молибден, ванадий, ниобий и сурьму, описаны, например, в патенте США №4760159, патенте США №4797381 и патенте США №7087551.

В целом способы приготовления указанных катализаторов можно разделить на две группы: гидротермальные и негидротермальные. В так называемых гидротермальных способах обычно водную смесь ингредиентов обрабатывают при повышенной температуре (например, 150-250°С) и повышенном давлении (например, 200-300 фунт/кв. дюйм) с предпочтительным образованием фаз смешанных металлоксидных катализаторов. В негидротермальном способе водную смесь ингредиентов обрабатывают при температуре обычно ниже 100°С при нормальном давлении с последующей сушкой и получают предшественник катализатора. Затем предшественник подвергают термообработке или прокаливают с образованием каталитически активных фаз. Например, на предшествующем уровне техники был раскрыт способ негидротермального приготовления каталитической композиции с молибденом, ванадием, сурьмой и ниобием в качестве металлических компонентов, в то время как на другом предшествующем уровне техники был раскрыт негидротермальный способ приготовления каталитической композиции с молибденом, ванадием, сурьмой, ниобием и церием в качестве металлических компонентов. Указания включают прокаливание в условиях, когда температуру нагревания сухого предшественника катализатора постоянно или периодически повышают от температуры ниже 400°С до температуры в интервале 550-700°С. По меньшей мере частично прокаливание проводят в атмосфере газа, который содержит поток инертного газа (такого как благородные газы и т.п.). Поток газа подают со скоростью не менее 50 л/час/кг сухого предшественника катализатора. Также было показано, что прокаливание может включать предварительное прокаливание и окончательное прокаливание, причем предварительное прокаливание проводят при температуре 250-400°С, а окончательное прокаливание в интервале 550-700°С. Выводы предшествующего уровня техники предлагают прокаливание в потоке газа при температуре 500-800°С с последующим прокаливанием на воздухе при температуре в интервале 200-400°С. Такой способ прокаливания требует много времени и много установок для прокаливания. Кроме того, небольшие изменения условий прокаливания (например, температуры), по-видимому, сильно влияют на активность катализатора. Для промышленного применения желательно сократить время прокаливания и число установок для прокаливания.

Предметом изобретения является решение одной или нескольких указанных проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В широком аспекте настоящее изобретение относится к способу приготовления композиций смешанных металлоксидных катализаторов окислительного аммонолиза или окисления насыщенного углеводорода в соответствующий ненасыщенный нитрил или ненасыщенную карбоновую кислоту с высоким выходом, причем в этих способах используют экономичные превращения низших алканов. Обычно композиции смешанных металлоксидных катализаторов по данному изобретению включают в качестве компонентов молибден (Мо), ванадий (V), ниобий (Nb) и по меньшей мере один активный элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те). Например, композиции по данному изобретению включают оксиды молибдена, ванадия, сурьмы, ниобия, по меньшей мере один элемент, который выбирают из группы, состоящей из лития, титана, олова, германия, циркония, гафния, и необязательно по меньшей мере один лантанид, который выбирают из группы, состоящей из лантана, празеодима, неодима, самария, европия, гадолиния, диспрозия, гольмия, эрбия, тулия, иттербия и лютеция. Например, композиции по данному изобретению включают оксиды молибдена, ванадия, теллура, ниобия, по меньшей мере один элемент, который выбирают из группы, состоящей из лития, титана, олова, германия, циркония, гафния, и необязательно по меньшей мере один лантанид, который выбирают из группы, состоящей из лантана, празеодима, неодима, самария, европия, гадолиния, диспрозия, гольмия, эрбия, тулия, иттербия и лютеция.

В частности, в настоящем изобретении раскрыт способ термообработки или прокаливания твердого предшественника с образованием вышеуказанных композиций смешанных металлоксидных катализаторов.

Поэтому в настоящем изобретении раскрыт способ приготовления смешанного металлоксидного катализатора, содержащего в качестве компонентов молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), который можно использовать в окислительном аммонолизе или окислении пропана и изобутана в газовой фазе, причем указанный способ включает повышение температуры твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), при нагревании в токе газа при первой скорости нагрева более примерно 15°С/мин по меньшей мере до достижения температуры твердой смеси не выше 400°С.

В одном варианте данного изобретения твердую смесь предшественника выдерживают при постоянной температуре в интервале примерно 300-400°С в течение примерно 1-4 час.

В настоящем изобретении также раскрыт способ приготовления смешанного оксидного катализатора, содержащего в качестве компонентов молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), который можно использовать в окислительном аммонолизе или окислении пропана и изобутана в газовой фазе, причем указанный способ включает введение твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), в токе газа в горячую зону, поддерживаемую при температуре выше примерно 100°С, выше примерно 200°С, выше примерно 300°С или выше примерно 400°С.

Для более полного понимания настоящего изобретения рассмотрим варианты, описанные ниже более подробно, и примеры по применению изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

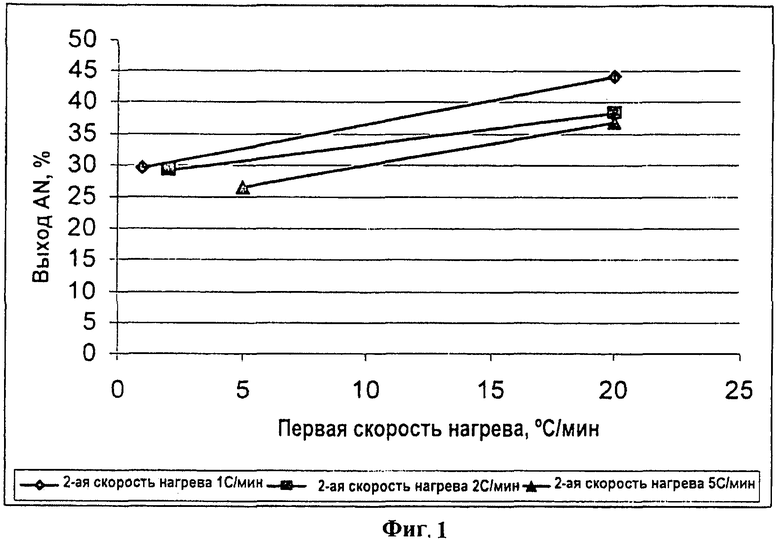

На фиг.1 схематически показано, что настоящий способ предлагает повышенный выход акрилонитрила при увеличении первой скорости нагрева согласно варианту настоящего изобретения.

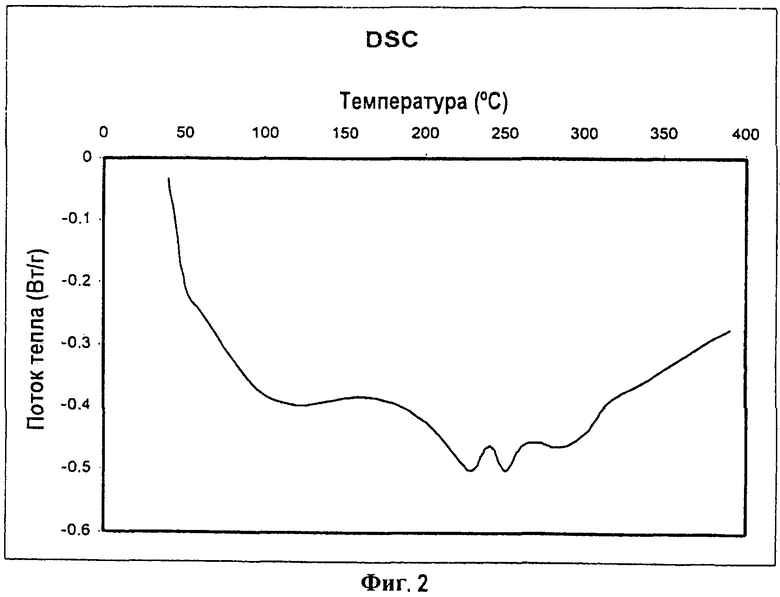

На фиг.2 схематически показаны данные дифференциальной сканирующей калориметрии для реакций настоящего способа.

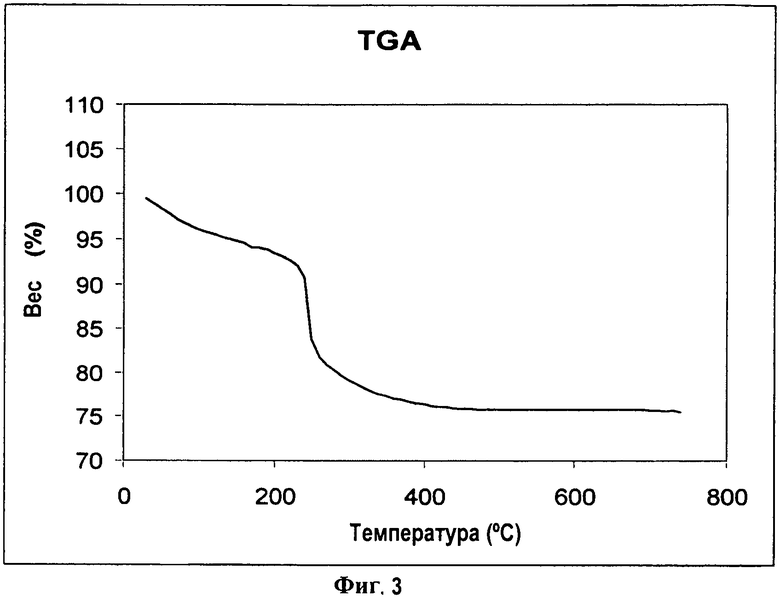

На фиг.3 схематически показаны температуры термального гравиметрического анализа для реакций настоящего способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой способ приготовления смешанного оксидного катализатора для получения акрилонитрила или метакрилонитрила из пропана или изобутена путем окислительного аммонолиза в газовой фазе, содержащего такие элементы, как молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), который также включает нагревание твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), контактирование с потоком газа при первой скорости нагрева более примерно 15°С/мин до тех пор, пока твердая смесь предшественника не достигнет температуры предварительного прокаливания не выше 400°С.

В одном варианте смешанного оксидного катализатора твердую смесь предшественника нагревают при второй скорости нагрева выше примерно 0.5°С/мин до тех пор, пока температура твердой смеси предшественника не достигнет значения примерно 590-680°С. Настоящее изобретение предлагает вторую скорость нагрева выше примерно 1°С/мин, 2°С/мин или 5°С/мин. Кроме того, второе нагревание осуществляют в атмосфере, практически не содержащей кислорода. Кроме того, твердую смесь предшественника выдерживают при температуре примерно 590-680°С в течение примерно двух (2) часов.

Еще один вариант смешанного оксидного катализатора включает такие элементы, как молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb) и кислород (О). Кроме того, вариант смешанного оксидного катализатора включает такие элементы, как молибден (Мо), ванадий (V), ниобий (Nb), теллур (Те) и кислород (О). В другом варианте смешанный оксидный катализатор содержит молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb), теллур (Те) и кислород (О).

Кроме того, еще один вариант твердой смеси предшественника по настоящему изобретению содержит элементы молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb) и кислород (О). Другой вариант твердой смеси предшественника по настоящему изобретению содержит элементы молибден (Мо), ванадий (V), ниобий (Nb), теллур (Те) и кислород (О). В другом варианте твердая смесь предшественника содержит элементы молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb), теллур (Те) и кислород (О).

Настоящее изобретение предлагает использование инертного газа. Инертный газ может представлять собой благородный газ. Газ может быть азотом. Газ можно выбрать из воздуха, водяного пара, перегретого водяного пара, монооксида углерода и диоксида углерода.

Скорость потока газа может составлять примерно 1.33-1.67 см3/г/мин. Скорость потока газа зависит от размера реактора. В одном варианте первая скорость нагрева составляет более примерно 20°С/мин.

В одном варианте твердый предшественник описывается эмпирической формулой

Mo1VaSbbTecNbdOn,

где 0.1≤а≤1.0, 0≤b≤1,0, 0≤с≤1.0, 0.001≤d≤0.25; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления, a, b, c и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо.

В другом варианте твердый предшественник описывается эмпирической формулой

Mo1VaSbbTecNbdOn,

где а=0.21, 0≤b≤1.0, 0≤с≤1.0, d=0.09; b+с=0.24; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления, а, b, с и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо.

Настоящее изобретение предлагает способ приготовления смешанного оксидного катализатора для получения акрилонитрила или метакрилонитрила из пропана или изобутена путем газофазного окислительного аммонолиза. Катализатор содержит такие элементы, как молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те); способ включает нагревание твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те). Реакцию осуществляют контактированием катализатора с потоком газа при первой скорости нагрева выше примерно 15°С/мин до тех пор, пока температура твердой смеси предшественника не достигнет значения температуры предварительного прокаливания не выше 400°С, затем осуществляют контактирование твердой смеси предшественника с зоной высокой температуры выше примерно 100°С. Настоящее изобретение предлагает вариант, в котором твердая смесь предшественника контактирует с потоком газа при температуре горячей зоны выше 100°С, выше примерно 200°С, выше примерно 300°С или выше примерно 400°С до начала стадии со второй скоростью нагрева.

В одном варианте твердую смесь предшественника нагревают в интервале температур 100-250°С в течение не более 7.5 мин, 10 мин, 15 мин или 30 мин.

Температура предварительного прокаливания в данном изобретении составляет не выше 400°С, 350°С или 300°С. Катализатор по настоящему изобретению можно использовать либо нанесенным, либо ненанесенным (т.е. катализатор может включать носитель). Подходящими носителями являются оксид кремния, оксид алюминия, оксид циркония, оксид титана или их смеси. Однако при использовании в качестве носителей оксидов циркония или титана соотношение молибдена и циркония или титана увеличивают по сравнению с величинами, приведенными в вышеуказанных формулах, и соотношение Мо и Zr или Ti составляет примерно 1-10. Обычно носитель служит связующим, что позволяет получить более твердый и более устойчивый к истиранию катализатор. Однако для применения в промышленности и достижения приемлемой активности и твердости (устойчивости к истиранию) катализатора нужна соответствующая смесь как активной фазы (т.е. комплекса каталитически активных оксидов, описанных выше), так и носителя. Содержание носителя в нанесенном катализаторе составляет примерно 10-90 масс.%. Обычно в нанесенном катализаторе содержится примерно 40-60 масс.% носителя. В одном варианте данного изобретения содержание носителя в нанесенном катализаторе может составлять всего примерно 10 масс.%. В другом варианте данного изобретения содержание носителя в нанесенном катализаторе может составлять примерно 30 масс.%. Еще в одном варианте настоящего изобретения содержание носителя в нанесенном катализаторе может составлять до 70 масс.%. В продаже имеются такие носители, которые содержат один или несколько промоторов, и такие промотирующие элементы можно вводить в катализатор в составе носителя.

Изобретение включает непрерывные способы выделения и очистки органических продуктов из горячих газовых смесей, образующихся при окислительном аммонолизе легких алканов. Более конкретно, данное изобретение относится к выделению и очистке ценных азотсодержащих органических соединений, образовавшихся при каталитическом окислении по меньшей мере одного вида сырья, которое выбирают из группы, состоящей из пропана и изобутана, в присутствии аммиака и кислорода с образованием отходящих газов из реактора, содержащих соответствующий ненасыщенный мононитрил.

Пропан превращают в акрилонитрил, а изобутан в метакрилонитрил в присутствии одного или нескольких вышеописанных катализаторов в газофазном проточном реакторе при контактировании катализатора с пропаном или изобутаном в присутствии кислорода (например, поступающего в зону реакции в потоке сырья, включающего кислородсодержащий газ, в частности воздух) и аммиака в условиях реакции, эффективных для образования акрилонитрила или метакрилонитрила. Поток сырья для этой реакции включает пропан или изобутан, кислородсодержащий газ, такой как воздух, и аммиак в следующих мольных соотношениях: пропан или изобутан к кислороду в интервале примерно 0.125-5, примерно 0.25-2.5 и пропан или изобутан к аммиаку в интервале примерно 0.3-2.5, примерно 0.5-2.0. Поток сырья может также содержать один или несколько дополнительных компонентов, включая полученные акрилонитрил или метакрилонитрил (например, из потока рецикла или с предыдущей стадии в многостадийном реакторе) и водяной пар. Например, поток сырья может содержать примерно 5-30 масс.% относительно общего количества потока сырья или в молях относительно количества пропана или изобутана в потоке сырья. В одном варианте описанные каталитические композиции используют для окислительного аммонолиза пропана в акрилонитрил однопроходным способом, т.е. при работе без рецикла непрореагировавших исходных веществ.

Конкретная конструкция газофазного проточного реактора не является строго критичной. Следовательно, газофазный проточный реактор может быть реактором с неподвижным слоем, реактором с кипящим слоем или реактором другого типа. Реактор может быть единственным или он может быть частью многостадийной системы реакторов. Реактор содержит один или несколько входов для подачи потока исходных реагентов в зону реакции, содержащую смешанный металлоксидный катализатор, и выход для выгрузки продуктов реакции и непрореагировавших реагентов.

Условия реакции регулируют таким образом, чтобы обеспечить эффективное превращение пропана в акрилонитрил или изобутана в метакрилонитрил соответственно. Обычно условия реакции предусматривают интервал температур примерно 300-550°С, примерно 325-500°С и в некоторых вариантах примерно 350-450°С, а в других вариантах примерно 430-520°С. Обычно скорость потока сырья, содержащего пропан или изобутен, через зону реакции в газофазном проточном реакторе можно регулировать таким образом, чтобы массовая часовая объемная скорость (WHSV) была в интервале примерно 0.02-5, примерно 0.05-1 и в некоторых вариантах примерно 0.1-0.5, в каждом случае, например, в граммах пропана или изобутана на грамм катализатора. Давление в зоне реакции можно регулировать в интервале от примерно 0 фунт/кв. дюйм до примерно 200 фут/кв. дюйм, примерно от 0 фунт/кв. дюйм до примерно 100 фунт/кв.дюйм и в некоторых вариантах от примерно 0 фунт/кв. дюйм до примерно 50 фунт/кв. дюйм.

Полученные акрилонитрил или метакрилонитрил можно при необходимости отделить от других побочных продуктов и от непрореагировавших реагентов способами, известными специалистам в данной области.

Описанные здесь каталитические композиции при использовании в окислительном аммонолизе пропана за один проход (т.е. без рецикла) могут обеспечить выход акрилонитрила примерно 57-58% при 24% селективности по СОх (диоксид углерода + монооксид углерода) и примерно 13% селективности по смеси цианида водорода (HCN) и ацетонитрила или метилцианида (CH3CN). Отходящий газ из реактора может также содержать непрореагировавший кислород (O2), аммиак (NH3) и унесенные мелкие частицы катализатора.

Способы выделения и очистки продуктов реакции включают гашение отходящих газов реактора водной жидкостью для гашения; образование водного раствора, содержащего соответствующий ненасыщенный мононитрил, цианид водорода и другие органические продукты, и использование совмещенной последовательности дистилляции и разделения фаз с целью повторного использования полезной водной жидкости и получения ценных азотсодержащих органических соединений и цианида водорода.

Пропан, аммиак и кислород смешивают в реакторе, и пропилен окисляется в присутствии аммиака на поверхности катализатора в кипящем слое.

При этом протекает ряд сложных экзотермических реакций с образованием следующих продуктов: акрилонитрила, цианида водорода, диоксида углерода, монооксида углерода, ацетонитрила, акролеина, акриловой кислоты, воды, других высших нитритов, альдегидов, кетонов, уксусной кислоты и смеси многих неустановленных органических соединений. Обычно конверсия трех исходных веществ бывает ниже 100%, поэтому в отходящих газах реактора может содержаться непрореагировавший пропан, аммиак, кислород и азот. Источник пропана обычно содержит небольшое количество пропилена и более тяжелых углеводородов, большая часть которых отдувается непрорегировавшей. Часть тепла экзотермической реакции отводится паровыми змеевиками, которые генерируют и перегревают отходящий пар при давлении примерно 600 фунт/кв. дюйм для нужд процесса, таких как подача тепла для дистилляции при выделения продуктов в секции очистки. Отходящий газ из реактора проходит через циклоны, в которых из газа удаляются мелкие частицы катализатора. Затем газ дополнительно охлаждают в холодильнике для отходящего газа реактора, который состоит из кожухотрубного теплообменника, в котором в качестве охладителя используют воду, подаваемую в бойлер.

Как хорошо известно специалистам, активность катализаторов окисления является важным фактором, может быть наиболее важным фактором в экономике этого и других способов окисления. Действие катализатора оценивают по его активности, т.е. по конверсии реагентов и селективности, т.е. по конверсии реагентов в целевой продукт, скорости получения целевого продукта на единицу объема реактора в единицу времени и сроку службы катализатора, т.е. времени его эффективной работы до значительной потери активности или селективности.

Факторы, от которых зависит активность катализатора, включают состав, способы приготовления, носитель и условия прокаливания. Помимо химического состава, другие ключевые свойства включают величину поверхности, пористость, плотность, распределение пор по размерам, твердость, прочность и устойчивость к механическому истиранию, особенно в случае катализаторов, работающих в кипящем слое.

Обычно окислительный аммонолиз проводят в реакторе с кипящим слоем. Для достижения высокой конверсии алканов время контакта в однопроходной системе должно составлять несколько секунд. Выделяемые в промышленности количества ацетонитрила и синильной кислоты являются необязательными побочными продуктами. В кипящий слой частиц катализатора подают примерно стехиометрические количества пропана, аммиака и молекулярного кислорода. Подходящие рабочие условия включают давление в интервале примерно 3-35 фунт/кв. дюйм (20.7-241.4 кПа), примерно 5-25 фунт/кв дюйм (34.5-172.4 кПа). Обычно температура находится в интервале примерно 700-1000°F (371-538°С), примерно 750-950°F (399-510°C). С целью регулирования температуры теплоту реакции отводят путем генерирования водяного пара, которое осуществляют при температурах примерно 300-500°С и повышенном давлении.

Для иллюстрации настоящего изобретения были приготовлены образцы катализатора и затем испытаны в близких условиях реакции. Указанные ниже композиции являются номинальными, основанными на общем содержании металлов, введенных во время приготовления катализатора. Поскольку в ходе приготовления катализаторов некоторое количество металлов могло быть потеряно или они могли полностью прореагировать, реальный состав конечного катализатора может несколько отличаться от приведенных ниже номинальных составов.

Описание приготовления катализатора

К воде добавляют гептамолибдат аммония, метаванадат аммония и оксид сурьмы(III) и затем полученную смесь нагревают до температуры по меньшей мере 50°С и в результате получают водную смесь (А). В этом варианте смесь нагревают при перемешивании. Лучше нагревать водную смесь до температуры в интервале от примерно 70°C до нормальной температуры кипения смеси. Можно проводить нагревание с обратным холодильником. В случае нагревания с обратным холодильником температура кипения обычно находится в интервале примерно 101-102°С. Повышенную температуру можно поддерживать в течение 0.5 час или более. Если нагревают до низких температур (например, ниже 50°С), то необходимо нагревать в течение длительного времени. Если нагревают до температуры в интервале 80-100°С, то время нагрева обычно составляет примерно 1-5 час.

После нагревания к водной смеси (А) добавляют золь оксида кремния и пероксид водорода. При добавлении пероксида водорода к водной смеси (А) количество пероксида водорода должно быть таким, чтобы мольное соотношение пероксида водорода и сурьмы (мольное соотношение H2O2/Sb) в расчете на сурьму находилось в интервале 0.01-20, в интервале примерно 0.5-3, в интервале 1-2.5. После добавления пероксида водорода водную смесь (А) перемешивают при температуре в интервале 30-70°С в течение времени от 30 мин до 2 час.

Водную жидкость (В) получают добавлением соединения ниобия (например, ниобиевой кислоты) к воде с последующим нагреванием полученной смеси до температуры в интервале от 50°C до почти 100°С. Лучше, если водная жидкость (В) содержит кроме соединения ниобия также дикарбоновую кислоту (например, щавелевую кислоту). Обычно мольное соотношение дикарбоновой кислоты и соединения ниобия в расчете на ниобий находится в интервале 1-4, лучше в интервале 2-4. То есть в этом случае ниобиевую кислоту и щавелевую кислоту добавляют к воде, затем нагревают, перемешивают полученную смесь и получают водную жидкость (В).

Способ приготовления вышеописанной водной жидкости (В) включает следующие стадии: (1) смешение воды, дикарбоновой кислоты (например, щавелевой кислоты) и соединения ниобия (например, ниобиевой кислоты) с образованием предварительного ниобийсодержащего водного раствора или ниобийсодержащей водной смеси с суспендированной в ней частью соединения ниобия; (2) охлаждение предварительного ниобийсодержащего водного раствора или ниобийсодержащей водной смеси с осаждением части дикарбоновой кислоты; и (3) удаление осажденной дикарбоновой кислоты из предварительного ниобийсодержащего водного раствора или удаление осажденной дикарбоновой кислоты и суспендированного соединения ниобия из ниобийсодержащей водной смеси и получение ниобийсодержащей водной жидкости (В). Водные жидкости (В), полученные указанным выше способом, обычно характеризуются мольным соотношением дикарбоновой кислоты/ниобия в интервале примерно 2-4.

Особенно пригодной дикарбоновой кислотой является щавелевая кислота, а соединения ниобия для стадии (1) данного способа включают ниобиевую кислоту, кислый оксалат ниобия и аммоний ниобий оксалат. Эти соединения ниобия можно использовать в виде твердого вещества, смеси или взвеси в подходящей среде. При использовании в качестве соединения ниобия либо кислого оксалата ниобия, либо аммоний ниобий оксалата дикарбоновая кислота не нужна. Если соединением ниобия является ниобиевая кислота, то для удаления кислых примесей, которыми может быть загрязнена ниобиевая кислота при ее получении, ниобиевую кислоту перед использованием можно промыть водным раствором аммиака и/или водой. В этом варианте в качестве соединения ниобия можно использовать свежеприготовленное соединение ниобия. Однако в рассмотренном выше способе можно использовать и слегка состаренное соединение ниобия (например, в результате дегидратации из-за длительного хранения и т.п.). На стадии (1) данного способа растворение соединения ниобия можно ускорить добавлением небольшого количества водного аммиака или нагреванием.

Концентрацию соединения ниобия (в расчете на ниобий) в предварительном ниобийсодержащем водном растворе или в водной смеси поддерживают в интервале 0.2-0.8 моль/кг раствора или смеси. В одном варианте используют дикарбоновую кислоту в таком количестве, чтобы мольное соотношение дикарбоновой кислоты и соединения ниобия в расчете на ниобий составляло примерно 3-6. При использовании избытка дикарбоновой кислоты в водном растворе дикарбоновой кислоты можно растворить большое количество соединения ниобия; однако при этом возникает неудобство, связанное с тем, что количество дикарбоновой кислоты, которое осаждается при охлаждении полученного предварительного ниобийсодержащего водного раствора или смеси, может оказаться слишком большим, что уменьшает количество используемой дикарбоновой кислоты. С другой стороны, если использовать недостаточное количество дикарбоновой кислоты, то возникает осложнение, связанное с тем, что большое количество соединения ниобия остается не растворенным и суспендированным в водном растворе дикарбоновой кислоты, образуя смесь, причем суспендированное соединение ниобия удаляется из водной смеси, что уменьшает степень использования соединения ниобия.

На стадии (2) можно применять любой подходящий способ охлаждения. Например, можно охлаждать просто с помощью ледяной бани.

Осажденную дикарбоновую кислоту (или осажденную дикарбоновую кислоту и диспегированное соединение ниобия) на стадии (3) можно легко отделить традиционными способами, например декантацией или фильтрацией.

В случае, когда мольное соотношение дикарбоновая кислота/ниобий в полученном ниобийсодержащем водном растворе находится за пределами интервала примерно 2-4, к водной жидкости (В) можно добавить либо соединение ниобия, либо дикарбоновую кислоту с тем, чтобы мольное соотношение дикарбоновая кислота/ниобий в растворе попало в указанный интервал. Однако обычно такая операция не нужна, т.к. водную жидкость (В) с мольным соотношением дикарбоновая кислота/ниобий в интервале примерно 2-4 можно приготовить, регулируя концентрацию соединения ниобия, соотношение дикарбоновой кислоты и ниобия и температуру охлаждения вышеуказанного предварительного ниобийсодержащего водного раствора или водной смеси.

Водная жидкость (В) может также содержать другие компоненты. Например, по меньшей мере часть водной жидкости (В), содержащей соединение ниобия или смесь соединения ниобия и дикарбоновой кислоты, может также содержать гидроксид водорода (H2O2), и в этом случае лучше, чтобы мольное соотношение пероксида водорода и соединения ниобия (мольное соотношение H2O2/Nb) в расчете на ниобий находилось в интервале 0.5-20, 1-20.

В другом примере по меньшей мере часть водной жидкости (В), содержащей соединение ниобия или смесь соединения ниобия и дикарбоновой кислоты либо их смесь с пероксидом водорода, содержит также соединение сурьмы (например, триоксид сурьмы), соединение титана (например, диоксид титана, который может быть смесью рутила и анатаза) и/или соединение церия (например, ацетат церия). В этом случае количество пероксида водорода должно быть таким, чтобы мольное соотношение пероксида водорода и соединения ниобия (мольное соотношение H2O2/Nb) в расчете на ниобий находилось в интервале 0.5-20, 1-20. В другом примере количество соединения сурьмы, смешанного по меньшей мере с частью водной жидкости (В) и пероксидом водорода, должно быть таким, чтобы мольное соотношение (мольное соотношение Sb/Nb) соединения сурьмы в расчете на сурьму и соединения ниобия в расчете на ниобий было не более 5 или находилось в интервале 0.01-2.

Водную смесь (А) и водную жидкость (В) смешивают в соответствующем соотношении согласно требуемому составу катализатора и получают водную смесь ингредиентов, обычно в виде суспензии. Содержание ингредиентов в водной смеси обычно составляет до примерно 50 масс.%, в интервале 70-95 масс.%, 75-90 масс.%.

Для получения нанесенного на оксид кремния катализатора по настоящему изобретению водную смесь исходных материалов готовят с использованием источника оксида кремния (а именно золя оксида кремния или плавленого оксида кремния). Количество источника оксида кремния можно установить в соответствии с количеством носителя из оксида кремния в изготавливаемом катализаторе.

Стадия сушки

Водную смесь ингредиентов сушат и получают сухой предшественник катализатора. Сушку можно осуществлять традиционными способами, например распылительной сушкой или испарением. Особенно применима распылительная сушка, т.к. в результате получают мелкие сферические частицы сухого предшественника катализатора. Распылительную сушку можно проводить центрифугированием, продувкой через сопло двухфазного потока или продувкой через сопло при высоком давлении. В качестве источника тепла для сушки можно использовать воздух, нагретый водяным паром, электронагреватель и т.п. Бывают случаи, когда температура распылительной сушилки на входе в зону сушки составляет 150-300°С.

Стадия прокаливания

На стадии прокаливания сухой предшественник катализатора превращают в смешанный металлоксидный катализатор. Прокаливание проводят в барабанной печи, в печи с кипящим слоем, в реакторе с кипящим слоем, в реакторе с неподвижным слоем и т.п. Условия прокаливания предварительно выбирают таким образом, чтобы величина удельной поверхности катализатора составляла примерно 5-35 м2/г, примерно 15-20 м2/г.

Прокаливание включает нагревание сухого предшественника катализатора до конечной температуры в интервале примерно 600-680°С.

В настоящем изобретении прокаливание включает непрерывное или ступенчатое нагревание сухого предшественника катализатора с подъемом температуры от ниже 200°С до температуры предварительного прокаливания не выше примерно 400°С, не выше примерно 350°С, не выше примерно 300°С, со скоростью более 15°С/мин. В одном варианте температура предварительного прокаливания составляет 300°С. В этом варианте скорость нагрева составляет примерно 20°С/мин. В другом варианте скорость нагрева равна 25°С/мин. Еще в одном варианте скорость нагрева равна 30°С/мин. В другом варианте сухой предшественник катализатора вносят в горячую установку для прокаливания при температуре примерно 300°С или несколько выше с тем, чтобы температура предшественника быстро достигла примерно 300°С.

Скорость нагрева от температуры предварительного прокаливания до конечной температуры может быть примерно 0.5°С/мин, 1°С/мин, 2°С/мин или 5°С/мин или любой скоростью в интервале 0.5-5°С/мин. В одном варианте скорость нагрева в интервале температур от примерно 300°С до промежуточной температуры составляет примерно 1°С/мин и от промежуточной температуры до конечной температуры скорость нагрева составляет более 15°С/мин или более или равна 20°С/мин или более или равна 25°С/мин или более или равна 30°С/мин. В другом варианте твердое вещество можно охладить после достижения промежуточной температуры и затем нагреть до конечной температуры при скорости нагрева более примерно 15°С/мин, или более или равной 20°С/мин, или более или равной 25°С/мин, или более или равной 30°С/мин.

В одном варианте изобретения прокаливание проводят в две стадии: (1) до промежуточной температуры или до температуры предварительного прокаливания и (2) от предварительной температуры или температуры предварительного прокаливания до конечной температуры. В одном варианте твердое вещество со стадии (1) прокаливания, необязательно охлажденное, вводят в горячее устройство для прокаливания, которое поддерживают при температуре, примерно равной конечной температуре, с тем чтобы предшественник быстро прогрелся до конечной температуры.

В одном варианте скорость нагрева в интервале температур примерно 300-340-350°С, 345°С составляет примерно 0.5°С/мин, или 1°С/мин, или примерно 2°С/мин, или примерно 5°С/мин, или может быть любой скоростью в интервале 300-400°С, в интервале 340-350°С, при 345°С в течение периода времени примерно 1-4 час, в другом варианте твердое вещество в температурном интервале 345-680°С нагревают со скоростью 2.45°С/мин.

После достижения конечной температуры твердое вещество выдерживают при этой температуре в течение примерно 1-3 час, примерно 2 час.

Конечная температура может составлять 600°С, 610°С, 620°С, 630°С, 640°С, 650°С, 660°С, 670°С и 680°С или быть любой температурой в интервале 600-680°С. В одном варианте твердое вещество нагревают со скоростью 0.5°С/мин от примерно 600°С до примерно 680°С. В одном варианте твердое вещество нагревают со скоростью 1°С/мин от примерно 600°С до примерно 680°С.

Прокаливание можно проводить на воздухе или в токе воздуха. Однако прокаливание по меньшей мере частично проводят в атмосфере газа (например, в токе газа), такого как азот, практически не содержащий кислорода. В настоящем изобретении предусмотрено использование инертного газа. Инертный газ может быть благородным газом. Газ может представлять собой азот. Газ можно выбрать из воздуха, водяного пара, перегретого водяного пара, монооксида углерода и диоксида углерода. В одном варианте настоящего изобретения прокаливание проводят в токе азота, практически не содержащего кислород, в обоих интервалах температуры (1) до примерно 400-450°C и (2) выше примерно 400-450°С. В другом варианте настоящего изобретения прокаливание можно проводить в токе воздуха в интервале температур (1) до примерно 400-450°С и (2) в токе азота, практически не содержащего кислород, выше примерно 400-450°С. Скорость потока газа может быть критичной особенно в интервале температур (1) до примерно 400-450°С. Скорость потока газа может находиться в интервале примерно 0.67-2.5 см3/мин на грамм предшественника катализатора в минуту.

Испытание катализатора

Тестирование в неподвижном слое: катализатор испытывали в лабораторном реакторе с неподвижным слоем диаметром примерно 4.5 мм (примерно 3/16 дюйма). В реактор помещали примерно 0.3-0.5 г частиц катализатора. Пропан подавали в реактор со скоростью примерно 0.05-0.15 WWH (т.е. масса пропана/масса катализатора/час). Аммиак подавали в реактор с такой скоростью, чтобы соотношение аммиака и пропана было в интервале примерно 1-1.5. Давление в реакторе поддерживали в интервале примерно 2-15 фунт/кв. дюйм. Температура реакции была в интервале примерно 420-460°С.

Тестирование в кипящем слое: катализатор испытали в 40 см3 лабораторном реакторе с кипящим слоем диаметром 1 дюйм. В реактор поместили примерно 20-45 г частиц катализатора или каталитической смеси. Пропан подавали в реактор со скоростью примерно 0.04-0.15 WWH (т.е. масса пропана/масса катализатора/час). Давление в реакторе поддерживали в интервале примерно 2-15 фунт/кв. дюйм. Температура реакции была в интервале примерно 420-460°С. Обычно аммиак подавали в реактор с такой скоростью, чтобы соотношение аммиака и пропана составляло примерно 1-1.5. Кислород подавали в реактор с такой скоростью, чтобы соотношение кислорода и пропана составляло примерно 3.4. Азот подавали в реактор с такой скоростью, чтобы соотношение азота и пропана было равно примерно 12.6.

Использованный здесь термин «примерно» относительно любых количеств соответствует вариациям в количестве, используемом в реальных условиях получения катализаторов и предшественников катализаторов, например, в лаборатории, на пилотной установке, или относится к легкости получения. Например, количество используемого ингредиента в смеси с термином «примерно» включает вариации и степень точности, обычно используемые при измерениях на заводах по приготовлению катализаторов или предшественников катализаторов или в лаборатории. Например, количество компонента в продукте с термином «примерно» включает вариации порций на заводах по приготовлению катализаторов или предшественников катализаторов или в лаборатории и вариации, присущие аналитическому методу. Независимо оттого, содержат ли количества слово «примерно» или не содержат, они включают эквиваленты этих количеств. В настоящем изобретении можно использовать любые заявленные количества и включающие слово «примерно», так же как количества без слова «примерно».

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Приведенные ниже примеры служат иллюстрацией некоторых конкретных раскрытых здесь вариантов изобретения. Однако эти примеры нельзя считать ограничивающими объем изобретения, так как возможны многочисленные вариации раскрытого изобретения, не противоречащие сущности изобретения, как это будет очевидно специалистам в данной области.

Был приготовлен твердый предшественник смешанного металлоксидного катализатора, отвечающий эмпирической формуле

Mo1VaSbbTecNbdOn,

где а=0.21, 0≤b≤1.0, 0≤с≤1.0, d=0.09; b+с=0.24; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления, а, b, с и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо, способом, приведенным в разделе описания, и порции этого предшественника катализатора прокалили в разных условиях прокаливания, как показано в следующих примерах.

СРАВНИТЕЛЬНЫЙ ПРИМЕР

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 1.35°С/мин до 345°С и выдержали при этой температуре в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Этот катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 35.5% при температуре 415°С, нормальном давлении и 0.05 WWH. При температуре 425°С, нормальном давлении и 0.07 WWH выход акрилонитрила составил 36.0%.

ПРИМЕР 1

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 0.5°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час.

Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 35.7% при температуре 415°С, нормальном давлении и 0.05 WWH.

ПРИМЕР 2

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 1°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 36.2% при температуре 415°С, нормальном давлении и 0.05 WWH.

ПРИМЕР 3

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 2°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 38.3% при температуре 415°С, нормальном давлении и 0.05 WWH.

ПРИМЕР 4

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 5°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до температуры 640°С.

Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 40.7% при температуре 415°С, нормальном давлении и 0.05 WWH.

ПРИМЕР 5

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 0.5°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до температуры 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 42.1% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 6

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 1°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до температуры 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 44.1% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 7

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 2°С/мин до 345°С. Температуру 345°С выдержали в течение 4 час. На следующей стадии температуру снова повысили со скоростью примерно 2.45°С/мин до температуры 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 38.4% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 8

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 5°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 36.8% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 9

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 1°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 29.6% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 10

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 2°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 29.2% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 11

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 5°С/мин до 640°С. Прокаливание закончили, выдержав температуру 640°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем и получили выход акрилонитрила 26.5% при температуре 425°С, нормальном давлении и 0.07 WWH.

ПРИМЕР 12

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 100 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 1°С/мин до 630°С. Прокаливание закончили, выдержав температуру 630°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем, причем катализатор смешали с 0.04 г порошка Db2O3 на грамм катализатора и получили выход акрилонитрила 40.08% при температуре 440°С, давлении 10 фунт/кв. дюйм и 0.06 WWH.

ПРИМЕР 13

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 80 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 1°С/мин до 630°С. Прокаливание закончили, выдержав температуру 630°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем, причем катализатор смешали с 0.04 г порошка Sb2O3 на грамм катализатора и получили выход акрилонитрила 39.5% при температуре 440°С, давлении 10 фунт/кв. дюйм и 0.06 WWH.

ПРИМЕР 14

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 60 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили со скоростью примерно 20°С/мин до 300°С, затем со скоростью 1°С/мин до 630°С. Прокаливание закончили, выдержав температуру 630°С в течение 2 час. Катализатор протестировали в лабораторном реакторе с неподвижным слоем, причем катализатор смешали с 0.04 г порошка Sb2O3 на грамм катализатора и получили выход акрилонитрила 33.8% при температуре 440°С, давлении 10 фунт/кв. дюйм и 0.06 WWH.

ПРИМЕР 15

Примерно 60 г твердого предшественника прокалили в токе азота при скорости 40 см3/мин в вертикальной трубке длиной 1 фут следующим образом. Температуру заполненной вертикальной трубки повысили до 300°С со скоростью примерно 20°С/мин и затем до 630°С со скоростью 1°С/мин. Прокаливание закончили, выдержав температуру 630°С в течение 2 час. Катализатор испытали в лабораторном реакторе с неподвижным слоем, причем катализатор смешали с 0.04 г порошка Sb2O3 на грамм катализатора и получили выход акрилонитрила 31.1% при температуре 440°С, давлении 10 фунт/кв. дюйм и 0.06 WWH.

Изобретение относится к способам катализаторов получения акрилонитрила или метакрилонитрила из пропана или изобутена. Описан способ получения смешанного оксидного катализатора для получения акрилонитрила или метакрилонитрила из пропана или изобутена путем окислительного аммонолиза в газовой фазе, содержащего следующие элементы: молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), включающий нагревание твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те); в контакте с потоком газа при первой скорости нагрева более примерно 15°С/мин до тех пор, пока твердая смесь предшественника не достигнет температуры предварительного прокаливания не выше 400°С и, не обязательно, контактирование твердой смеси предшественника с горячей зоной при температуре выше примерно 100°С, при этом предшественник катализатора описывается эмпирической формулой: Mo1VaSbbTecNbdOn, где 0.1≤a≤1.0, 0≤b≤1.0, 0≤c≤1.0, 0.001≤d≤0.25; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления; а, b, с и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо. 2 н. и 22 з.п. ф-лы, 3 ил., 2 табл., 15 пр.

1. Способ получения смешанного оксидного катализатора для получения акрилонитрила или метакрилонитрила из пропана или изобутена путем окислительного аммонолиза в газовой фазе, содержащего следующие элементы: молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), включающий нагревание твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те); в контакте с потоком газа при первой скорости нагрева более примерно 15°С/мин до тех пор, пока твердая смесь предшественника не достигнет температуры предварительного прокаливания не выше 400°С, при этом предшественник катализатора описывается эмпирической формулой

Mo1VaSbbTecNbdOn,

где 0,1≤а≤1,0, 0≤b≤1,0, 0≤c≤1,0, 0,001≤d≤0,25; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления; а, b, с и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо.

2. Способ по п.1, в котором твердую смесь предшественника дополнительно нагревают при второй скорости нагрева более примерно 0,5°С/мин, пока твердая смесь предшественника не достигнет температуры примерно 590-680°С.

3. Способ по п.2, в котором вторая скорость нагрева составляет более примерно 1°С/мин.

4. Способ по п.2, в котором вторая скорость нагрева составляет более примерно 2°С/мин.

5. Способ по п.2, в котором вторая скорость нагрева составляет более примерно 5°С/мин.

6. Способ по п.2, в котором вторую стадию нагрева проводят в атмосфере, практически не содержащей кислорода.

7. Способ по п.2, в котором твердую смесь предшественника выдерживают при температуре примерно 590-680°С в течение примерно двух часов.

8. Способ по п.1, в котором смешанный оксидный катализатор содержит молибден (Мо), ванадий (V), ниобий (Nb) и сурьму (Sb).

9. Способ по п.1, в котором смешанный оксидный катализатор содержит молибден (Мо), ванадий (V), ниобий (Nb) и теллур (Те).

10. Способ по п.1, в котором смешанный оксидный катализатор содержит молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb) и теллур (Те).

11. Способ по п.1, в котором твердая смесь предшественника содержит молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb) и кислород (О).

12. Способ по п.1, в котором твердая смесь предшественника содержит молибден (Мо), ванадий (V), ниобий (Nb), теллур (Те) и кислород (О).

13. Способ по п.1, в котором твердая смесь предшественника содержит молибден (Мо), ванадий (V), ниобий (Nb), сурьму (Sb), теллур (Те) и кислород (О).

14. Способ по п.1, в котором газ является инертным.

15. Способ по п.14, в котором инертный газ является благородным газом.

16. Способ по п.1, в котором газ представляет собой азот.

17. Способ по п.1, в котором газ выбирают из воздуха, водяного пара, перегретого водяного пара и диоксида углерода.

18. Способ по п.1, в котором первая скорость нагрева составляет более примерно 20°С/мин.

19. Способ по п.1, в котором твердый предшественник описывается эмпирической формулой

Mo1VaSbbTecNbdOn,

где а=0,21, 0≤b≤1,0, 0≤с≤1,0, d=0,09; b+c=0,24; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления; а, b, с и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо.

20. Способ по п.1, в котором температура предварительного прокаливания составляет не выше примерно 350°С.

21. Способ по п.1, в котором температура предварительного прокаливания составляет не выше примерно 300°С.

22. Способ получения смешанного оксидного катализатора для получения акрилонитрила или метакрилонитрила из пропана или изобутена путем окислительного аммонолиза в газовой фазе, содержащего следующие элементы: молибден (Мо), ванадий (V), ниобий (Nb), кислород (О) и по меньшей мере один элемент, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те); способ включает нагревание твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те); включающий нагревание твердой смеси предшественника, содержащей соединения молибдена (Мо), ванадия (V), ниобия (Nb), кислорода (О) и по меньшей мере одного элемента, который выбирают из группы, состоящей из сурьмы (Sb) и теллура (Те), контактирование с потоком газа при первой скорости нагрева более примерно 15°С/мин до тех пор, пока твердая смесь предшественника не достигнет температуры предварительного прокаливания не выше 400°С, а также контактирование твердой смеси предшественника с горячей зоной при температуре выше примерно 100°С, при этом предшественник катализатора описывается эмпирической формулой

Mo1VaSbbTecNbdOn,

где 0,1≤а≤1,0, 0≤b≤1,0, 0≤c≤1,0, 0,001≤d≤0,25; n является числом атомов кислорода, необходимых для насыщения валентности всех остальных элементов смешанного оксида при условии, что один или несколько остальных элементов в твердом предшественнике могут находиться в более низкой степени окисления по сравнению с высшей степенью окисления; а, b, с и d представляют собой отношение числа молей соответствующих элементов к числу молей Мо.

23. Способ по п.22, в котором температура горячей зоны составляет более примерно 200°С.

24. Способ по п.22, в котором температура горячей зоны составляет более примерно 300°С.

| US 6063728 А, 16.05.2000 | |||

| US 6036880 А, 14.03.2000 | |||

| US 5973186 А, 26.10.1999 | |||

| СПОСОБ ПАРОФАЗНОГО АММОКСИДИРОВАНИЯ С - С-МОНООЛЕФИНОВ | 1993 |

|

RU2105757C1 |

| Протаскивающее устройство сучкорезной машины | 1984 |

|

SU1192988A1 |

| Катализатор для термического разложения отработанной серной кислоты | 1985 |

|

SU1321458A1 |

Авторы

Даты

2013-06-10—Публикация

2008-12-02—Подача