Пример. Способ опробовался на печи для обжига никелевых концентратов в кипящем слое. Обжигаемый никелевый концентрат смешивают с частью выносимых из кипящего слоя мелких фракций (пылей), улавливаемый в электрофильтрах ( т/час или 0,28 от общего выно(а) и через питающее устройство подают в обжиговую печь. Среднее значение температуры кипящего слоя поднимают до 1150-1180°С. Обычно при такой температуре стационарный режим неустойчив из-за сильного спекания (укрупнения) частиц, находящихся в кипящем слое.

Устойчивость процесса обеспечивают постоянными колебаниями температуры кипящего слоя и импульсной загрузкой выносимых из кипящего слоя мелких фракций (пылей). Так амплитуда колебаний температуры составляла ±30-50°С, а период ,5 час; колебания создают изменением загрузки перерабатываемой смеси (щихты) в пределах от 10 до 20 т/час при помощи автоматического регулятора.

Импульсную загрузку в кипящий слой мелких фракций (пылей) начинают при подъеме температуры кипящего слоя, когда мгновенное значение температуры кипящего слоя превышает среднее на 10-20°С. Мгновенный расход загружаемых мелких фракций (пылей) составляет 10-12 т/час и подбирается таким, что загрузку необходимого количества заканчивают, когда температура кипящего слоя начинает падать. Интегральный (средний) расход загружаемых импульсно в кипящий

слой мелких фракций (пылей) составляет 4- 5 т/час.

Чтобы поддерживать вынос мелких фракций (пылей) на уровне 6-7 т/час, необходимо для подачи этих фракций (пылей) на смешение с перерабатываемым никелевым концентратом и импульсно в кипящий слой, корректировать соотношение потоков пыли, загружаемых в сгуститель и импульсно в кипящий слой, в пределах от 0,15: 1 до 0,8: 1, изменяя амплитуду колебаний температуру кипящего слоя от 30°С до 50°С, а среднее значение температуры кипящего слоя-от 1150°С до 1180°С.

Таким образом, предлагаемый способ позволяет осуществить обжиг в кипящем слое со спеканием (укрупнением) твердых частиц и полностью переработать при обжиге все выносимые из кипящего слоя мелкие фракции (пыли). При этом производительность обжиговой печи по концентрату увеличивается на 28,5%, средняя температура процесса - на 100°С, содержание SO2 в отходящих газах возрастает на 30% при неизменном расходе воздуха, содержание S в выводимых пылях и получаемом огарке в целом снижается на 0,7%.

Оценка эффективности предлагаемого способа показала, что экономический эффект от внедрения на одной промышленной печи может составить около 250-300 тыс. руб. в год,

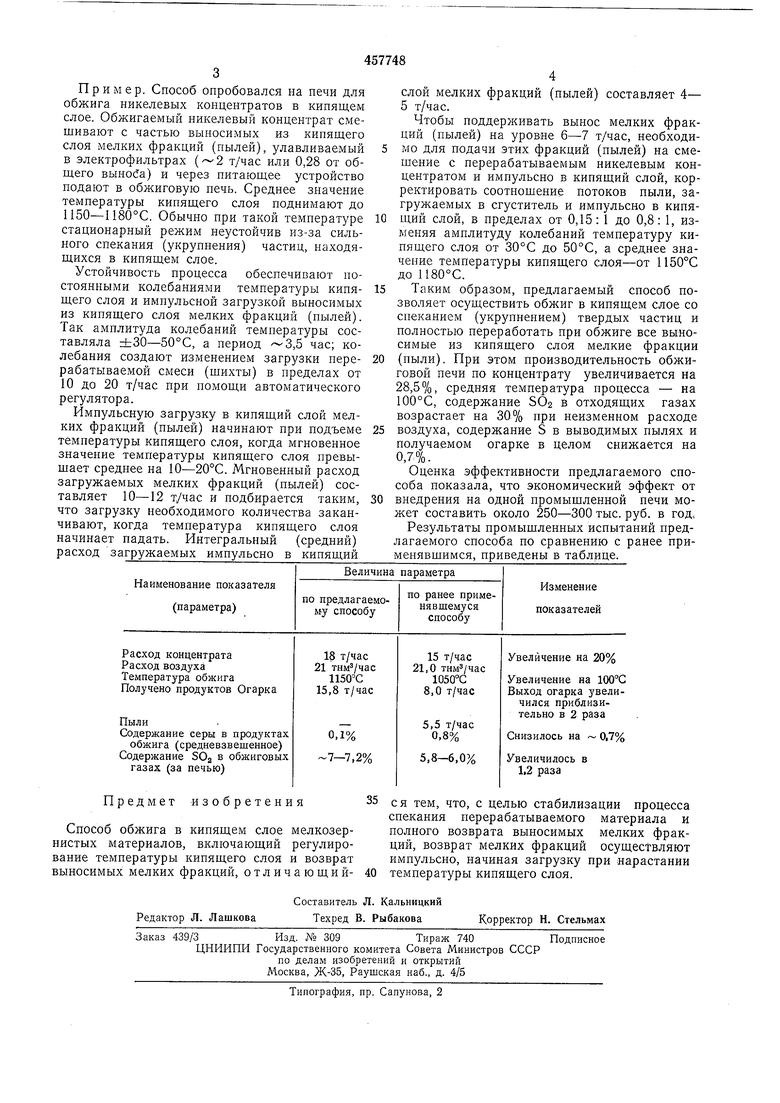

Результаты промышленных испытаний предлагаемого способа по сравнению с ранее применявшимся, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига в кипящем слое | 1973 |

|

SU507660A1 |

| Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое | 1990 |

|

SU1797681A3 |

| Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое | 1989 |

|

SU1659501A1 |

| Способ автоматического управления процессом обжига в кипящем слое | 1980 |

|

SU877294A1 |

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА В ПЕЧИ КИПЯЩЕГО СЛОЯ | 2000 |

|

RU2204616C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО МОЛИБДЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2061075C1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2379356C2 |

Авторы

Даты

1975-01-25—Публикация

1973-06-07—Подача