Изобретение относится к цветной металлургии и может быть использовано при автоматическом управлении процессом обжига в кипящем слоем.

Цель изобретения - уменьшение потерь металлов с пылевыносом и экономия кислорода.

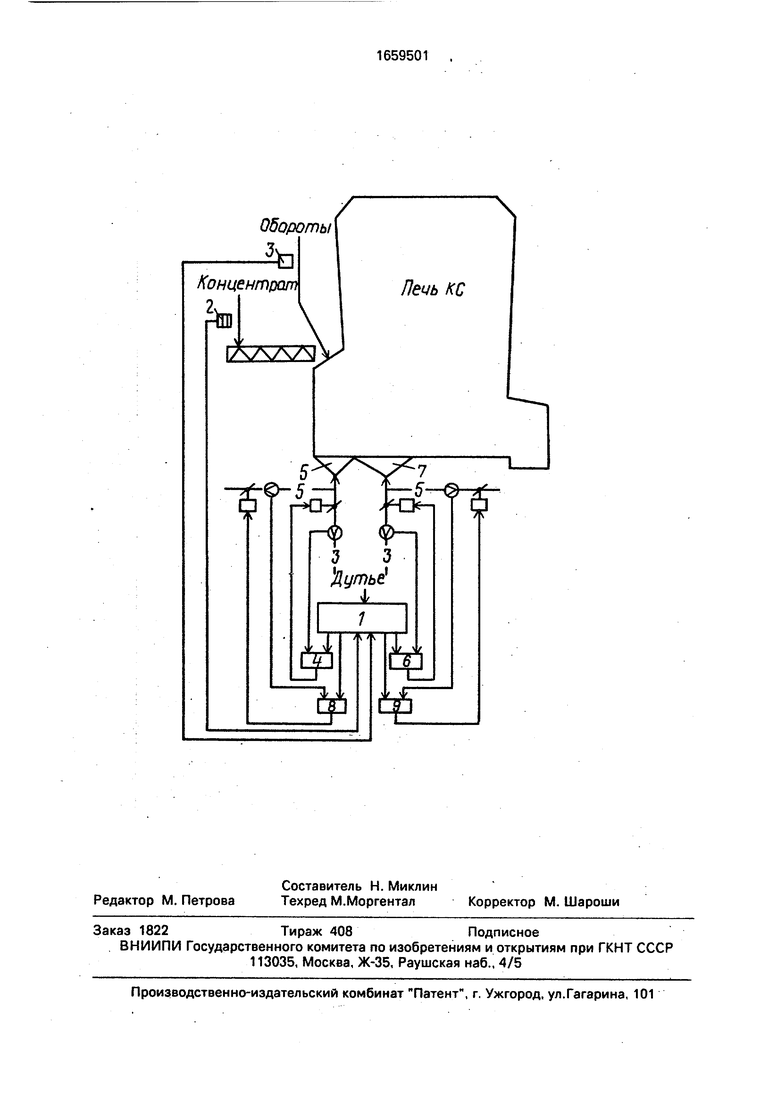

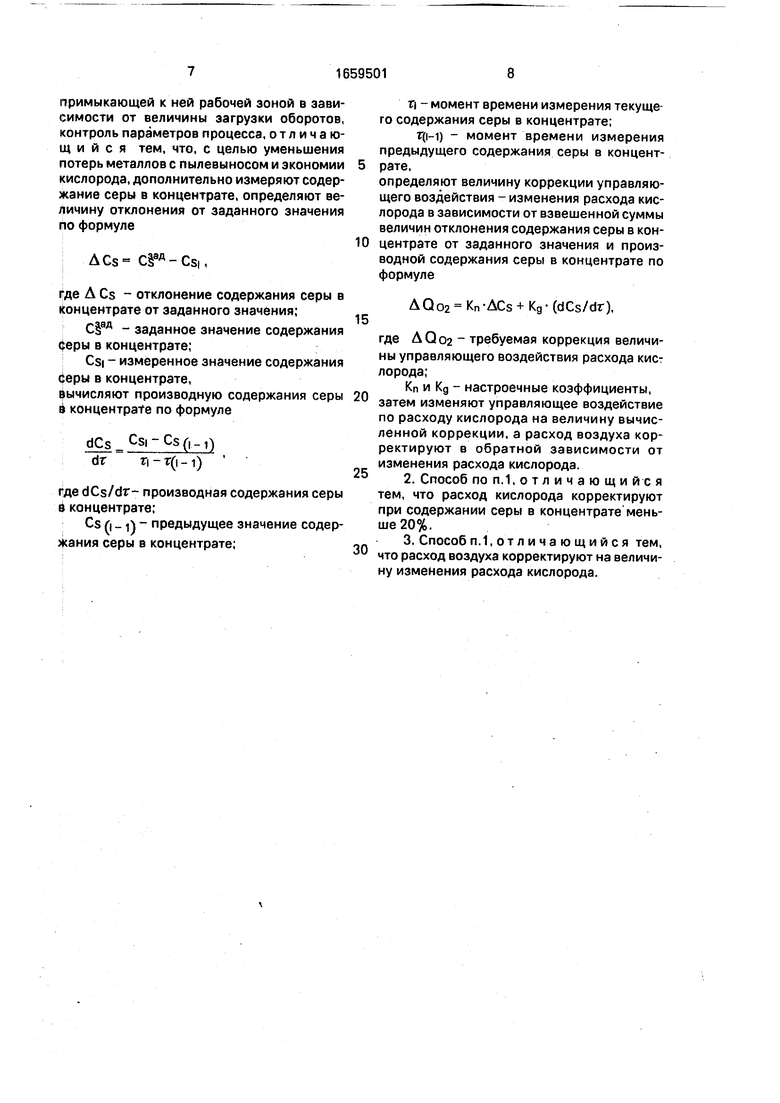

На чертеже показана схема установки, реализующей предлагаемый способ автоматического управления процессом обжига

никелевого концентрата с оборотами в кипящем слое.

Установка содержит печь кипящего слоя, шнековый транспортер, линию загрузки оборотов, весоизмеритель оборотов и анализатор содержания серы в концентрате.

В управляющее вычислительное устройство 1 вводят задание по расходу дутья, при помощи анализатора 2 определяют содержание серы в концентрате и после взвешивания на весоизмерителе 3 - величину загрузки оборотов,

Управляющее вычислительное устройство 1 рассчитывает задание регулятору 4 по расходу кислорода в зону 5 загрузки и регулятору 6 задание по расходу кислорода в зону 7 подины, примыкающей к зоне 5 Загрузки, по формуле:

Qo2 Кп -(20 - CsO - Kg(Csi - Cs (,,)) +

+ Коб -боб при С 20%;

Q$2 0,3;

Q&2 0,7,

Qo2 задание по расходу кислорода в Печь КС, тыс.мэ/ч;

Csi - текущее содержание серы в концентрате, %;

Кп - коэффициент пропорциональности (0,8-1,1);

Q$2 задание по расходу кислорода в Зону 5 загрузки, тыс.м3/ч;

Q&2. задание по расходу кислорода в Зону 7 подины, примыкающей к зоне загруз- Ки, тыс.м /ч;

Cs(t л-содержание серы на предыдущем шаге, %;

Kg - коэффициент пропорциональности перед производной содержания серы (0,5- 0,7);

Соб - вес загружаемых оборотов, т;

Коб - коэффициент пропорциональности перед расходом оборотов (0,1-0,3).

В зависимости от величины задания по расходу кислорода устройство 1 определяет задание регулятору 8 по расходу воздуха в Зону 5 и регулятору 9 задание по расходу воздуха в зону 7 по формулам:

ийозд: Овоэд

зд -ud, Ов8зд - QO.

где 0$озд - задание по расходу воздуха в зону 5, тыс.м3/ч;

озд - суммарное задание по расходу дутья в зону 5, тыс.м3/ч;

Овозд - задание по расходу воздуха в Иону 7, тыс.мэ/ч;

Ов8зд - суммарное задание по расходу дутья в зону 7, тыс.м3/ч.

П р и м е р 1 (по известному способу). Управление процессом без корректировки расхода кислорода по содержанию и скорости изменения (производной) содержания Серы в концентрате.

Средняя производительность печи составляет 13,6 т/ч.

Расход дутья, тыс.м /ч; воздух 19,0; кислород 3,5, средний коэффициент избытка по

общему содержанию кислорода в дутье 1,87.

Температура в слое изменяется в пределах 1040-1190°С.

Гранулометрический состав полученно0 го огарка находится в пределах, %: Фракция +1,2 мм 8-20 Фракция -1,2+0,5 мм 20-70 Фракция -0,2 мм 0-30% По материальному балансу определяют

5 средний пылевынос, составляющий 38% от загрузки концентрата. С учетом имеющихся зависимостей потерь от пылевыноса определяют потери никеля при таком режиме обжига в размере 1,7% от загрузки.

0 Содержание диоксида серы в газах после печи КС находятся в пределах 5-15%.

Загрузка оборотов, расход кислорода и воздуха с течением времени не изменяется.

5 В начале контрольного периода содержание серы в концентрате составляет 19,8%.

Температура в слое 1192°С. Через 6 ч работы содержание серы в концентрате

0 снизилось до 17,2 %. Вследствие этого начала падать температура несмотря на принятые меры по увеличению загрузки. Это объясняется несбалансированностью тепла на данном температурном уровне из-за

5 большого количества балластной нагрузки в виде пыли концентрата и связанной с ней физически влаги. Примерно в течение 17ч температурный уровень ниже требуемого. В этот период процесс шел с повышенным

0 пылевыносом, получали огарок с повышенным количеством мелкой фракции. Режим обжига нормализовали лишь при уменьшении подачи пыли в сгустители и увеличении содержания серы в концентрате до 19%.

5 Накопленную в пылеулаливающих системах пыль за период температурного сбоя режима обжига предстояло перерабатывать вне контрольного периода при установке в задании на режим повышенной концентрации

0 кислорода в дутье.

Удельный расход кислорода за период 250 м на 1 т концентрата. Обычно (как в данном случае) при ручном управлении поддерживают чрезмерно высокий избыток кис5 лорода из-за опасения перегрузить печь.

В целом период характеризуется тепловой неустойчивостью, резкими колебаниями выходных параметров процесса и неудовлетворительными технико-экономическими показателями.

П р и м е р 2. Автоматическое управление процессом с корректировкой расхода кислорода по содержанию и скорости изменения (производной) содержания серы в концентрате.

Уравнения для расчета задания и автоматического регулирования расходами воздуха и кислорода имеют вид:

Qo2 0,2Go6 + 0,9(20 - Csi) - 0,6

dCs dr

где Qoa задание по расходу кислорода, тыс.м3/ч;

Соб - расход оборотов, т/ч;

Csi - текущее содержание серы в концентрате, %;

dCs

скорость изменения (производит

ной) содержания среды в концентрате. %/ч;

Q$2 0,3;

Q&2 0,7,

где Q&2 задание по расходу кислорода в форкамеру, тыс.м3/ч;

Q&2 задание по расходу кислорода на оодину, тыс.м3/ч.

йозд

зд

Овозд Ов8зд Q&2.

где - задание по расходу воздуха в форкамеру, тыс.м3/ч;

0|оэд - задание по расходу дутья в форкамеру, тыс.м3/ч;

Овозд - задание по расходу воздуха на подину, тыс.м3/ч;

Овозд - задание по расходу дутья на подину, тыс.м3/ч.

Периодически (один раз в час) отбирают пробу никелевого концентрата, отправляют по пневмопочте на рентгеноспектральный квантометр для анализа на содержание серы, результаты анализа получают по телетайпу и вводят в ЭВМ. Запаздывание в анализе составляет от 40 мин до 1 ч.

В ходе эксперимента средняя производительность печи КС по переработке концентрата составляет 13,8 т/ч. Загрузка .оборотов стабильна.

Расход дутья составляет, тыс.м3/ч: воздух 17,0-18,0; кислород 1,8-3,5, средний коэффициент избытка дутья (по суммарному содержанию кислорода в дутье) 1,3.

Температура в слое изменяется в пределах 1100-11606С.

Гранулометрический состав полученного огарка находится в пределах, %: Фракция +1,2 мм 8-12 Фракция -1,2+0,5 мм 40-60

Фракция -0,2 мм 2-5

По материальному балансу определяют средний пылевынос за период 27% от загрузки концентрата. С учетом имеющихся зависимостей потерь металлов от пылевыноса потери только никеля при данном режиме составляют 1,1%, Содержание диоксида серы в газах после печи находится в пределах 10-17%.

В период наблюдений содержание серы

в концентрате изменялось в пределах 16,3- 19,5%. Температура в слое поддерживалась на оптимальном уровне в течение всего контрольного периода благодаря практически непрерывному соответствию прихода и расхода тепла в печи КС при любых концентрациях серы в концентрате. Это достигалось тем, что при снижении содержания серы в концентрате автоматически вносилась поправка на качество дутья по кислороду. Чем

больше снижение содержания серы в концентрате, тем большая величина концентрации кислорода поддерживалась в дутье и наоборот. Причем концентрация кислорода в дутье изменялась соответствующей корректировкой подачи кислорода в дутье и обратной по объему подачей воздуха. В период приближения к минимальному содержанию серы в концентрате суммарная концентрация кислорода в дутье достигала

35%. Относительная стабилизация температуры в слое обеспечила за контрольный период получение огарка с минимальным содержанием пылящей фракции, уменьшение пылевыноса и потерь металлов. Более

стабильный по качеству был также газ для утилизации серы. Лишь кратковременно расход кислорода составил 3,5 тыс.м3/ч, в основном же за период он поддерживался на уровне 2-2,5 тыс.м3/ч. Удельный расход

кислорода составил 180 м3 на 1 т переработанного концентрата. Коэффициент избытка кислорода поддерживался на минимально необходимом уровне, обеспечивающем тепловую устойчивость процесса и качество

огарка.

Формула изобретения 1. Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое на обогащенном кислородом дутье с укрупнением огарка, включающий регулируемую подачу воздуха и кислорода в печь, загрузку концентрата и оборотов, распределение кис- лояода между загрузочной зоной и

примыкающей к ней рабочей зоной в зависимости от величины загрузки оборотов, контроль параметров процесса, отличающийся тем, что, с целью уменьшения потерь металлов с пылевыносом и экономии кислорода, дополнительно измеряют содержание серы в концентрате, определяют величину отклонения от заданного значения по формуле

ACs- С§ад-С8|,

где A Cs - отклонение содержания серы в концентрате от заданного значения;

С|(

РД

заданное значение содержания

серы в концентрате;

Csi - измеренное значение содержания Серы в концентрате,

Вычисляют производную содержания серы в концентрате по формуле

(i-i) dr ri - r(i -1)

где dCs/dr- производная содержания серы ft концентрате;

Cs (1 -1) предыдущее значение содержания серы в концентрате;

0

5

0

5

0

ri - момент времени измерения текущего содержания серы в концентрате;

Г(ы) - момент времени измерения предыдущего содержания серы в концентрате,

определяют величину коррекции управляющего воздействия - изменения расхода кислорода в зависимости от взвешенной суммы величин отклонения содержания серы в концентрате от заданного значения и производной содержания серы в концентрате по формуле

A Qo2 Kn -ACs + Kg (dCs/dr),

где AQoa требуемая коррекция величины управляющего воздействия расхода кислорода;

Кп и Kg - настроечные коэффициенты, затем изменяют управляющее воздействие по расходу кислорода на величину вычисленной коррекции, а расход воздуха корректируют в обратной зависимости от изменения расхода кислорода.

2.Способ по п. 1,отличающийся тем, что расход кислорода корректируют при содержании серы в концентрате меньше 20%.

3.Способ п.1,отличающийся тем, что расход воздуха корректируют на величину изменения расхода кислорода.

Обороты

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига никелевого концентрата с оборотами в кипящем слое | 1990 |

|

SU1797681A3 |

| СПОСОБ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2224802C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО СЫРЬЯ В ПЕЧИ ВАНЮКОВА ПРИ ПЕРЕРАБОТКЕ СУЛЬФИДНОЙ ШИХТЫ НА ШТЕЙН | 2013 |

|

RU2571968C2 |

| Способ получения черновой меди | 1988 |

|

SU1548231A1 |

| Способ переработки оловосодержащих материалов | 1981 |

|

SU1097698A1 |

| Способ обжига сульфидных полидисперсных материалов в псевдоожиженном слое | 1986 |

|

SU1401062A1 |

| Способ отопления отражательной печи для плавки сульфидной медьсодержащей шихты на штейн | 1991 |

|

SU1802826A3 |

| Способ плавки сульфидных концентратов | 1984 |

|

SU1186675A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

Изобретение относится к цветной металлургии, в частности к получению закиси никеля в печах КС. Цель изобретения -уменьшение потерь металлов с пылевыносом и экономия кислорода. Для этого допонительно измеряют содержание серы в концентрате, определят величину отклонения от заданного значения по формуле A Cs С§ад - Csi, где Д Cs - отклонение содержания серы в концентрате от зада иного значения; С|ад - заданное значение содержания серы в концентрате; Csi - измеренное значение содержания серы в концентрате, вычисляют производную содержания серы в концентрате по формуле dCs/dT Csi - Cs л - л/Я - r(i - 1), где dCs/dr- производная содержания серы в концентрате: CsA-Л - предыдущее значение содержания серы в концентрате; ъ - момент времени измерения текущего содержания серы в концентрате; Т(и) - момент времени измерения предыдущего содержания серы в концентрате, определяют величину коррекции управляющего воздействия - изененеия расхода кислорода в зависимости от взвешенной суммы величин отклонения содержания серы в концентрате от заданного значения и производной содержания серы в концентрате по формуле AQ.02 Kn-ACs+Kg-(dCs/dr), где AQoz требуемая коррекция величины управляющего воздействия расхода кислорода; Кп и Kg - настроечные коэффициенты; (Кп 0.8- -1,1; Kg 0,5-0,7), затем изменяют управляющее воздействие по расходу кислорода на величину вычисленной коррекции, а расход воздуха корректируют в обратной зависимости от изменения расхода кислорода. 2 з.п. ф-лы, 1 ил. Ov сл о сл о

Концентрат

Лечь КС

| Авторское свидетельство СССР № 1501518, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-03-24—Подача