Ш,иеся в исходном продукте, превращаются в желаемые ароматические углеводороды, имеющие температуру к-ипения выше температуры конца кипения исходного -продукта (однако с таким же количеством атом-ов углерода), и образуют .высококипящие фракции продукта реакции. С другой стороны, часть углеводородов парафинового ряда, содержащихся в исходном продукте, превращается .в ароматические углеводороды с более «иакой температурой киления, чем указанные .высококипящие ароматические углеводороды, в результате дегидроге«изади.и, деалкилирования и дегидроциклизациП соответственно. Углеводороды парафинового и нафтенового рядов, которые не ароматизиро.вались, разлагаются «ли изомеризуются до углеводородов, состоящих главным образом из изопарафинов, .имеющих более .низкую температуру кипения, чем любой из указанных ароматических углеводородов, образующих иизкокипящие фракции продукта реакции. Получаемый таким образом продукт реакции можно экономически выгодно разделить простой перегонкой, как описано выше.

В качест.ве продукта пбрего.нки получается низкокипящий высокоокта.новый бензин, а в ви.де остаточ.ной фракций - целевые высококипящие ароматические углеводоро.ды. Низкокипящие франкцЕи, выделяемые при перегонке, содержат не только изопарафины, но и другую группу ароматических углеводородов, образующихся при дегидроциклизацИИ парафиновых углево.дородов и имеющих меньшее количество атомов углерода, чем желаемые ароматические углеводоро.ды. Поэтому такие низкокипящ.ие фракции имеют исключительно больщое октановое число (80-96, исследо.вательский метод, или 90-106, тот же метод с добавлением 3 мл тетраэтилсвинца). При получении предлагаемым способом ароматических углеводородов С я выше указанный НИзкокипящий погон дает относительно чистые ароматические углево.дороды, имеющие на один атом углерода меньше, чем желаемые ароматические углеводороды, в состоянии, при котором О.НИ способны легко отделяться при простой перегоике. Таким образом, можно одновременно получать целевые ароматические углеводороды .и другие ароматические углеводороды, имеющие на один атом углерода меньше, чем первые.

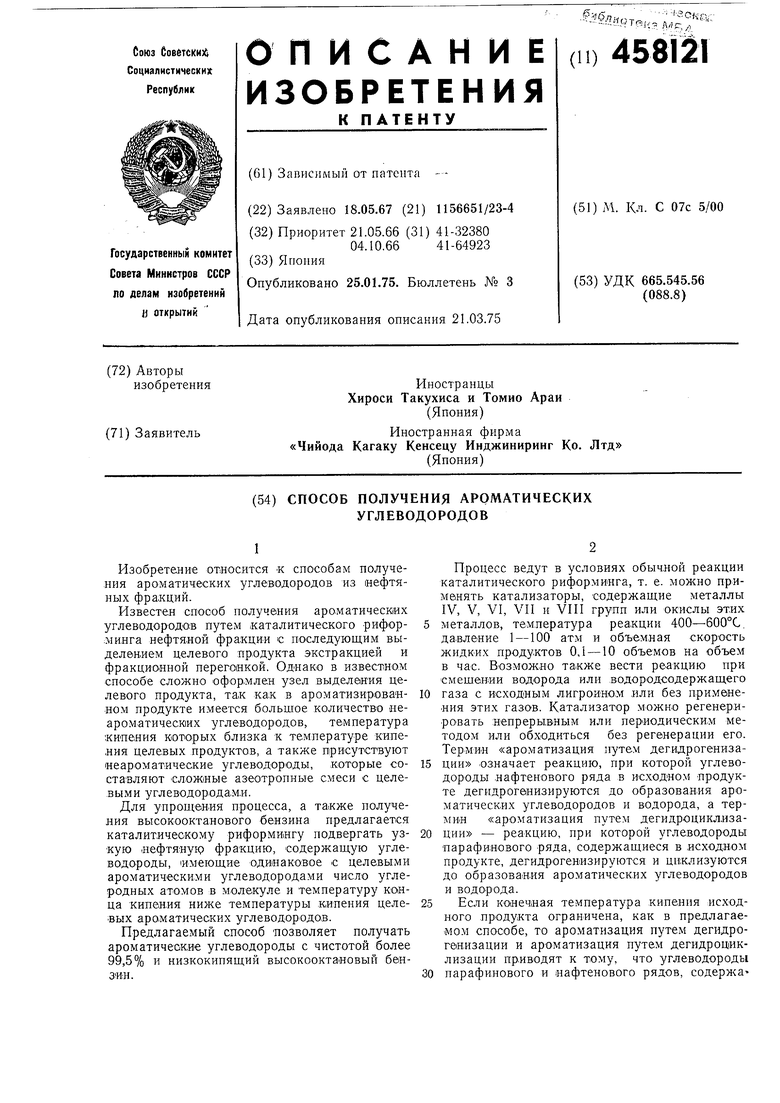

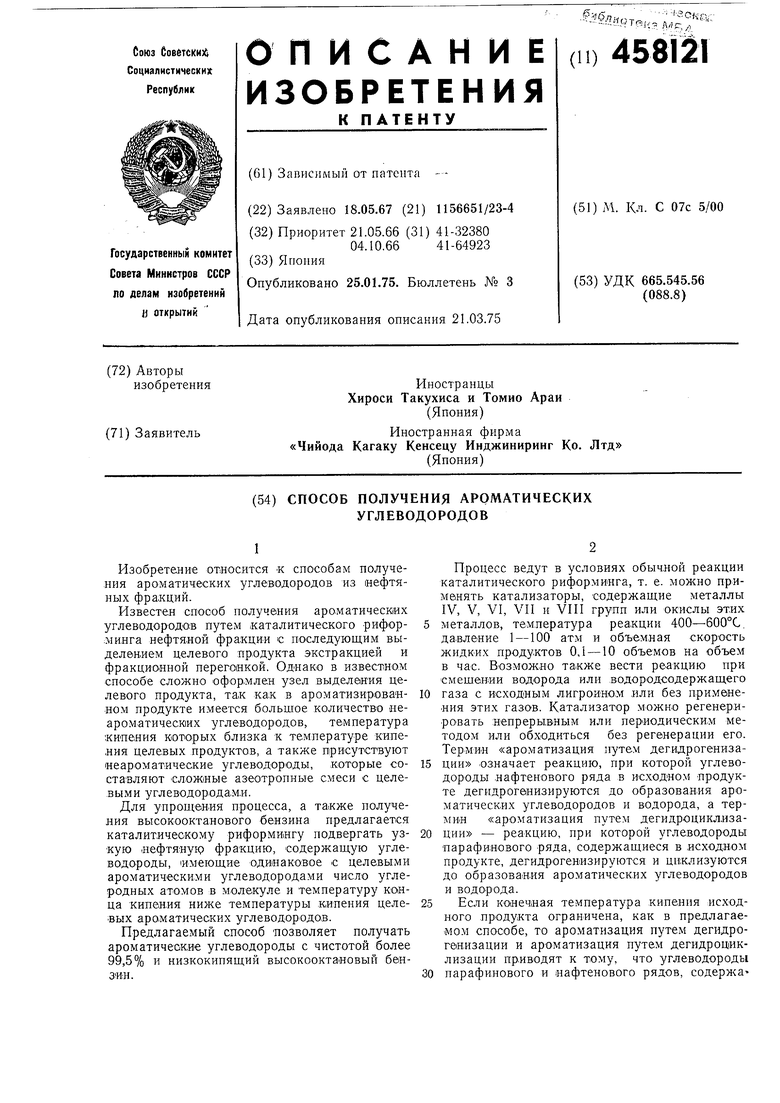

На фиг. 1--4 изображены хроматограммы, поясняющие способ.Ниже .приводится о.писан:и1е процесса одновременного получения толуола и высокооктанового бензина из кювейтской нефти парафинового осно.вания в состоя.нии, при котором они легко разделяются перегонкой.

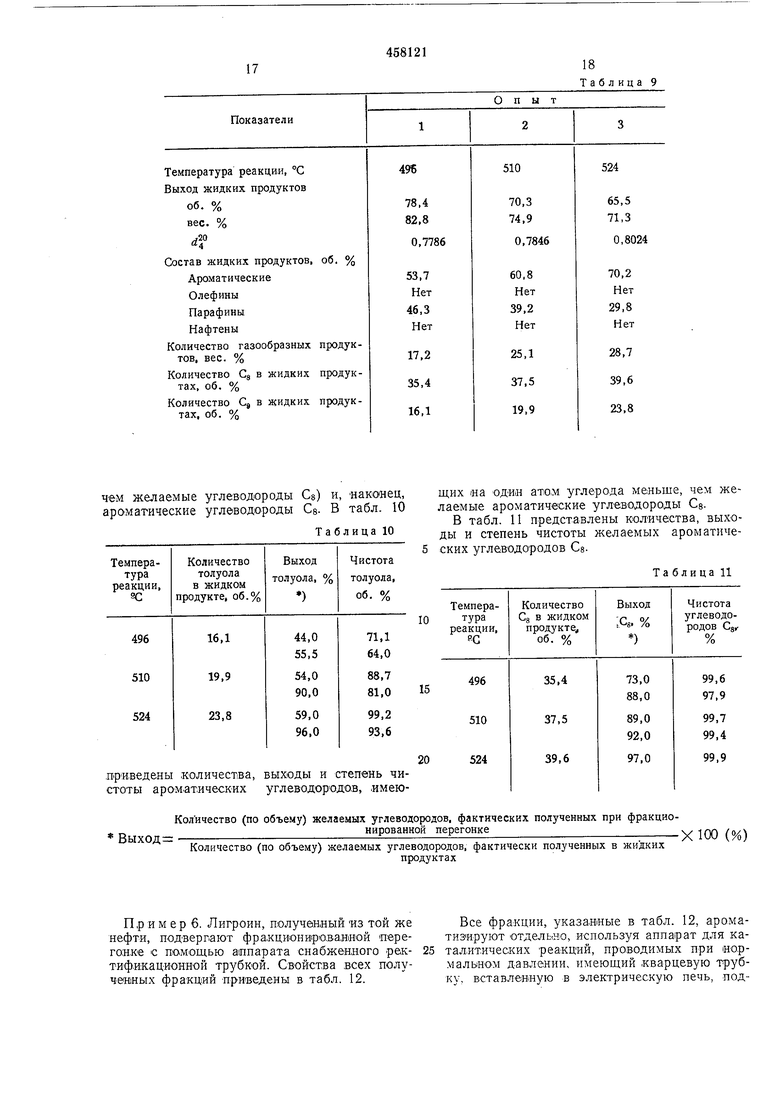

Исходную кювейтскую нефть вначале фракционируют для получения фракций, кипящих при температуре от 72 до 10ГС. На фиг. 1 изображена хроматограмма этой фракции, полученная при а.нализе методом газовой хроматографии. Хроматограмма показывает присутствие циклогексана и метилциклогексана в

качестве углеводородов нафтенового ря.Да и н-гептана - углево.дорода парафино.вого ряда Эти фракции .подвергают каталитическо.му реформингу в присутствии катализатора - платины на окиси алюминия - при температуре реакции 524°С, давлении 25 кг/см объемной скорости жидкости 2 объема на 1 объем в час и молярном отношении водорода к исходному продукту 4:1.

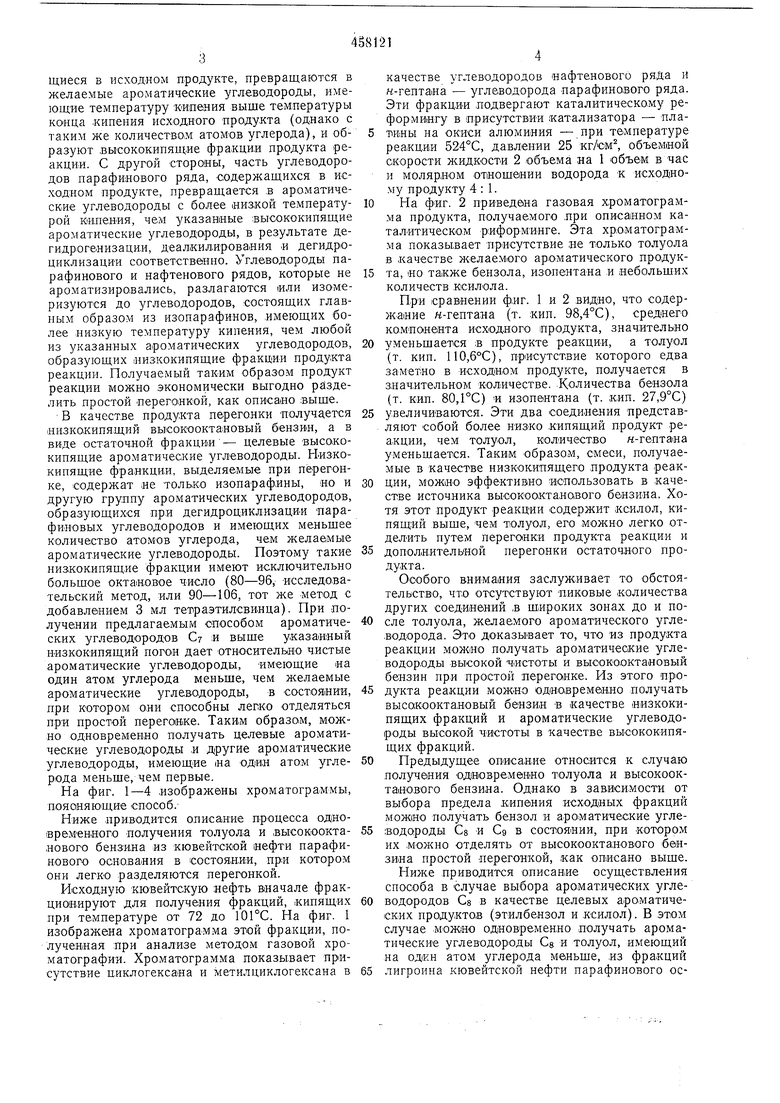

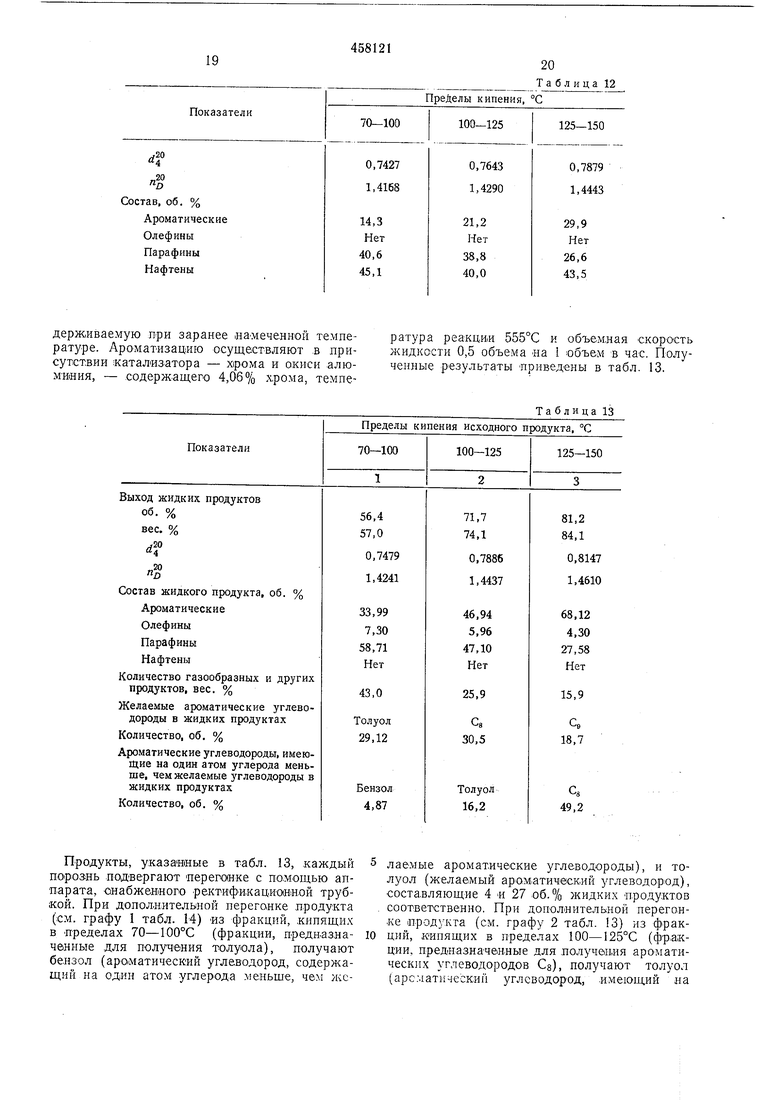

На фиг. 2 приведена газовая хроматограмма продукта, получаемого .при описанном каталитическо.м реформинге. Эта хро.матограмма показывает присутствие не только толуола в качестве желаемого ароматического продукта, но также бензола, изопентана .и небольших количеств .ксилола.

При сравнении ф.иг. 1 и 2 видно, что содержание н-гептана (т. кип. 98,4°С), среднего ко.мпанента исходного продукта, значительно уменьшается в продукте реакции, а толуол (т. кип. 110,6°С), присутствие которого едва заметно в исходном продукте, получается в з.нач.ительном количестве. .Количества бензола (т. кип. 80,ГС) И изопента.на (т. кип. 27,9°С) увеличиваются. Эти два соединения представляют собой более низко .кипящий продукт реа.кцни, чем толуол, кол ичество н-гептана уменьшается. Таким образо.м, смеси, получаемые в качестве низкокипящего .продукта реакции, можно эффективно использовать в .качестве источ.ника высокоо.кта.навого бензина. Хотя этот продукт реакции со.держит ксилол, кипящий выше, -чем толуол, его можно легко отделить путем перегонки продукта реакции и дополнительной перего.нки остаточного продукта.

Особого внимания заслуживает то обстоятельство, что отсутствуют пиковые количества других соединений в широких зонах до и после толуола, желаемого ароматического угле.водорода. Это доказывает то, что из продукта реакции можно получать ароматические углеводор.оды высокой чистоты и высокооктановый бензин при простой перегонке. Из этого продукта реакции можно одновременно .получать высокоокта.новый бензин в качестве низкокипящих фракций и ароматические углеводороды высокой чистоты в качестве высококипящих фракций.

Предыдущее описание относится к случаю получения одновременно толуола и высокооктано.вого бензина. Однако в зависимости от выбора предела кипения исходных фракций можно получать бензол и ароматические углев.одароды Cs и Сд в состоянии, при котором их .можно отделять от высокооктанового бензина простой перегонкой, как описано выще. Ниже .приводится описан1ие осуществления способа в случае выбора аро.мат.ических углеводородов Cs в качестве целевых ароматических продуктов (этилбензол и .ксилол). В этом случае можно о.дновремен.но получать ароматические углеводороды Cs и толуол, имеющий на ОД1КН атом углерода меньще, .из фракций лигроина кювейтской нефти парафинового осмования, получаемые смеси легко разделяются простой neperoiHKoft.

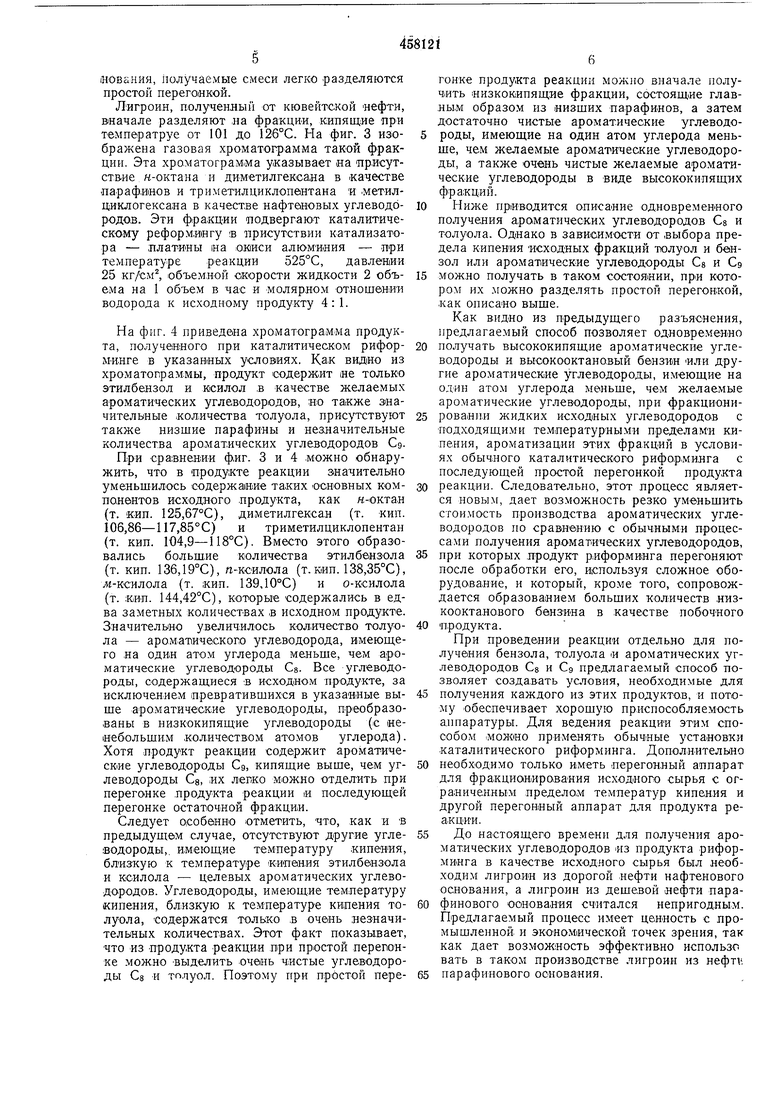

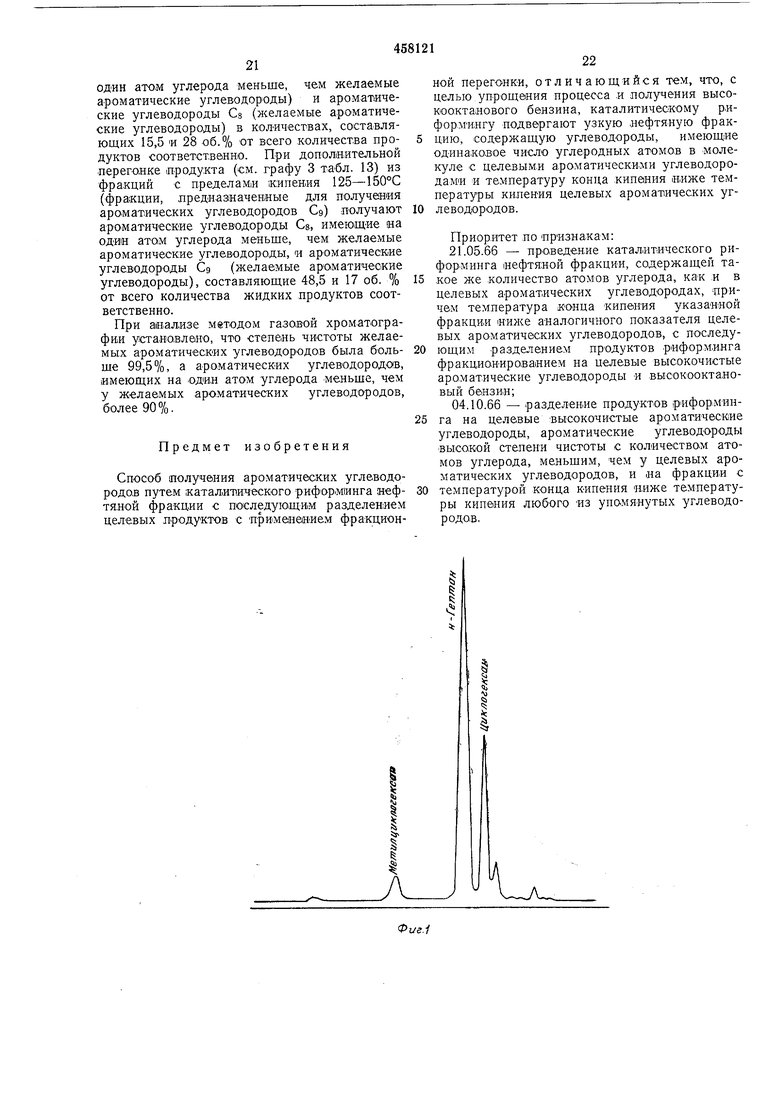

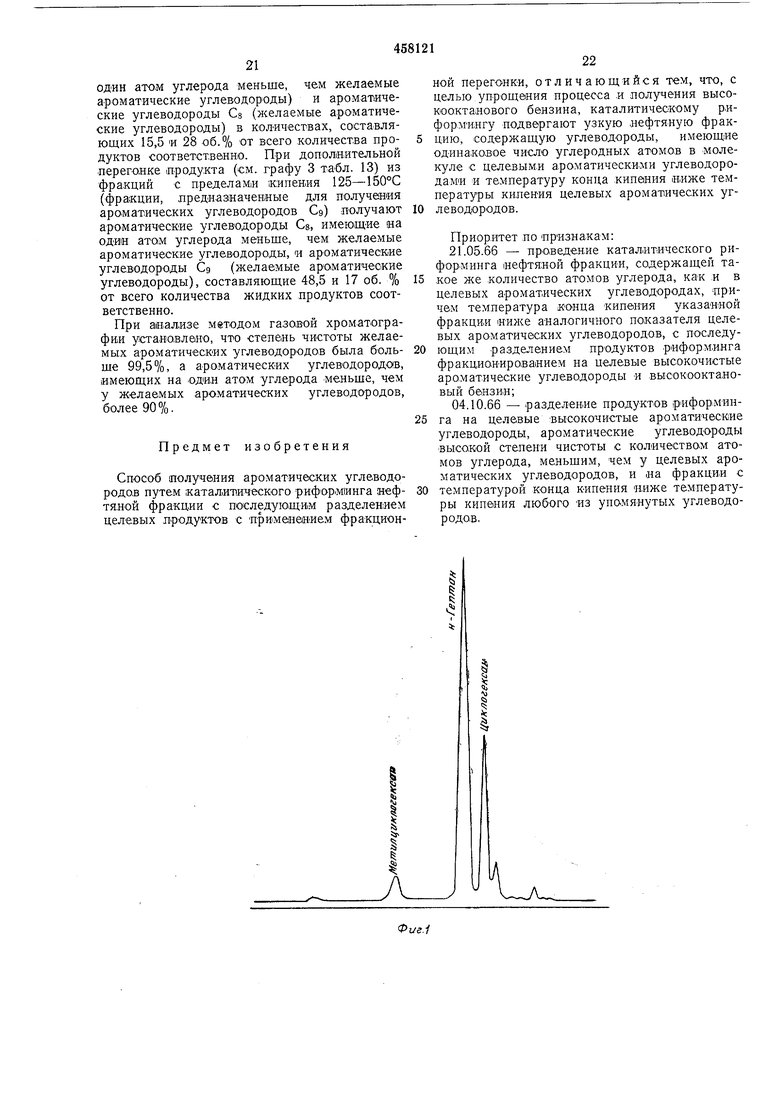

Лигроин, полученлый от кювейтской «ефти, вначале разделяют ла фракции, килящие при температруе от 101 до 126°С. На фиг. 3 изображена газовая хроматограмма такой фракции. Эта хро,матограм:ма указывает иа присутствие н-октана и диметилгексана в качестве парафинов и триметилциклопентана и метилциклогексана в качестве нафтеновых углеводородов. Эти ф)ракции подвергают каталитическому реформингу в присутствии катализатора - платииы на |0.киси алЮМиния - при температуре реакции 525°С, давлении 25 кг/см объемной скорости жидкости 2 объема на 1 объем в час и молярном отношениИ водорода к исходному продукту 4:1.

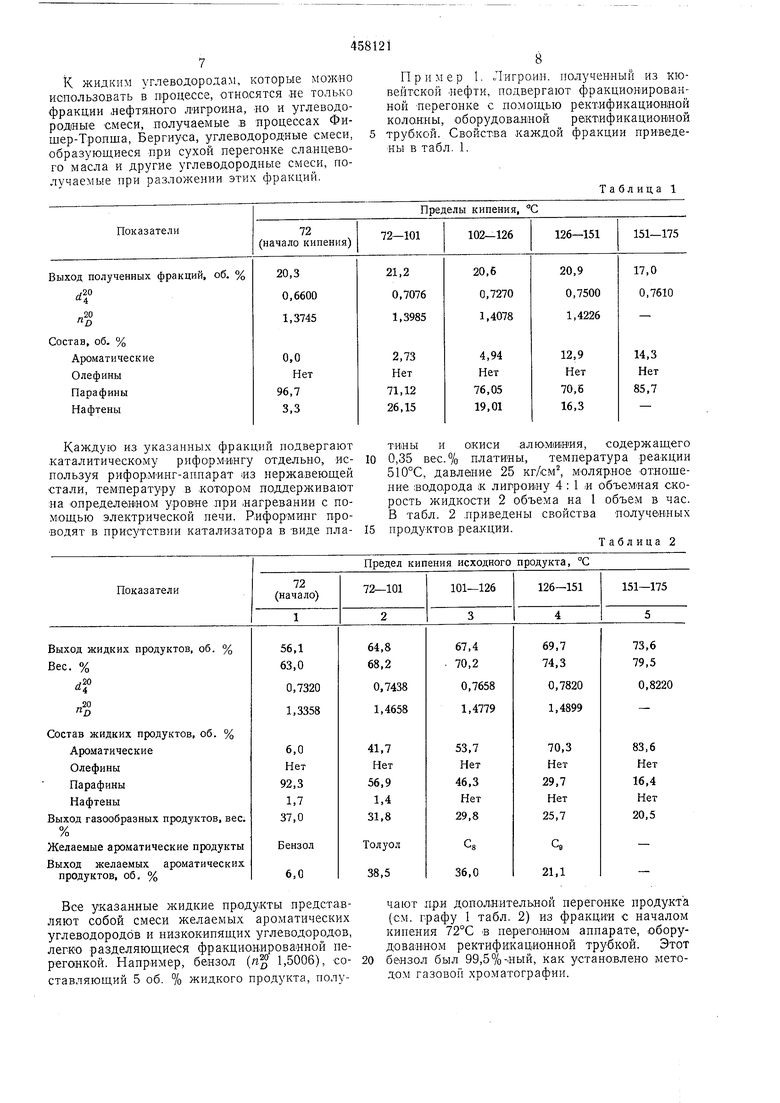

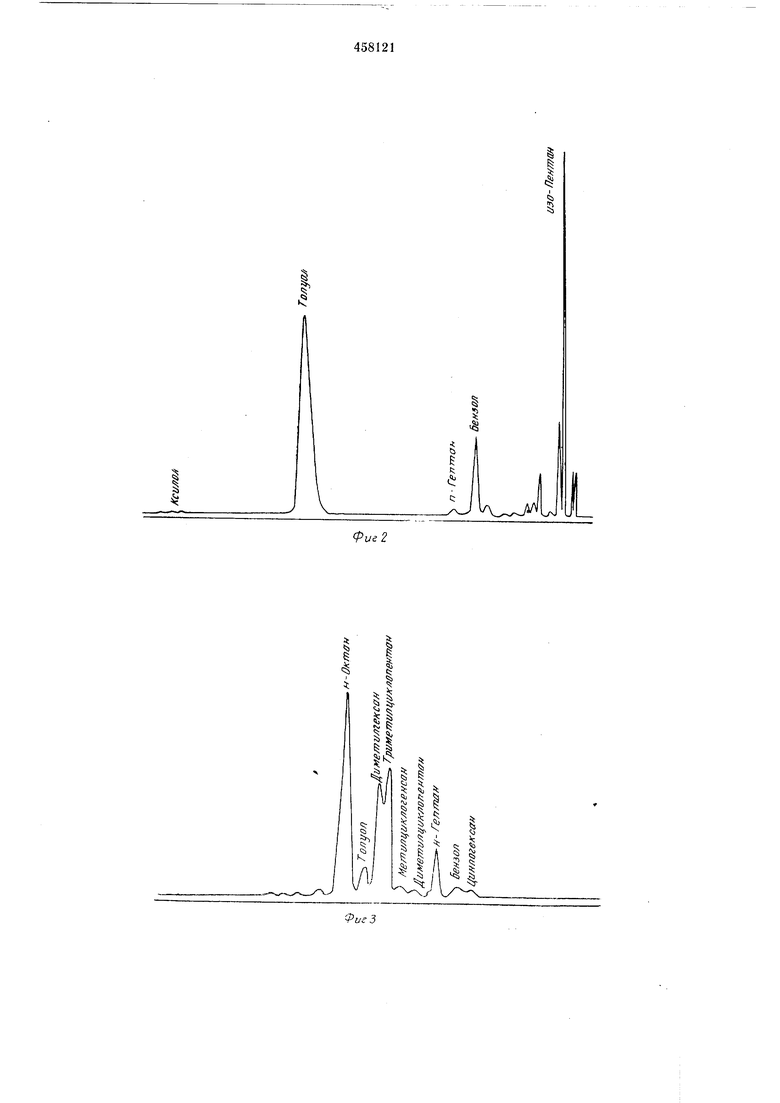

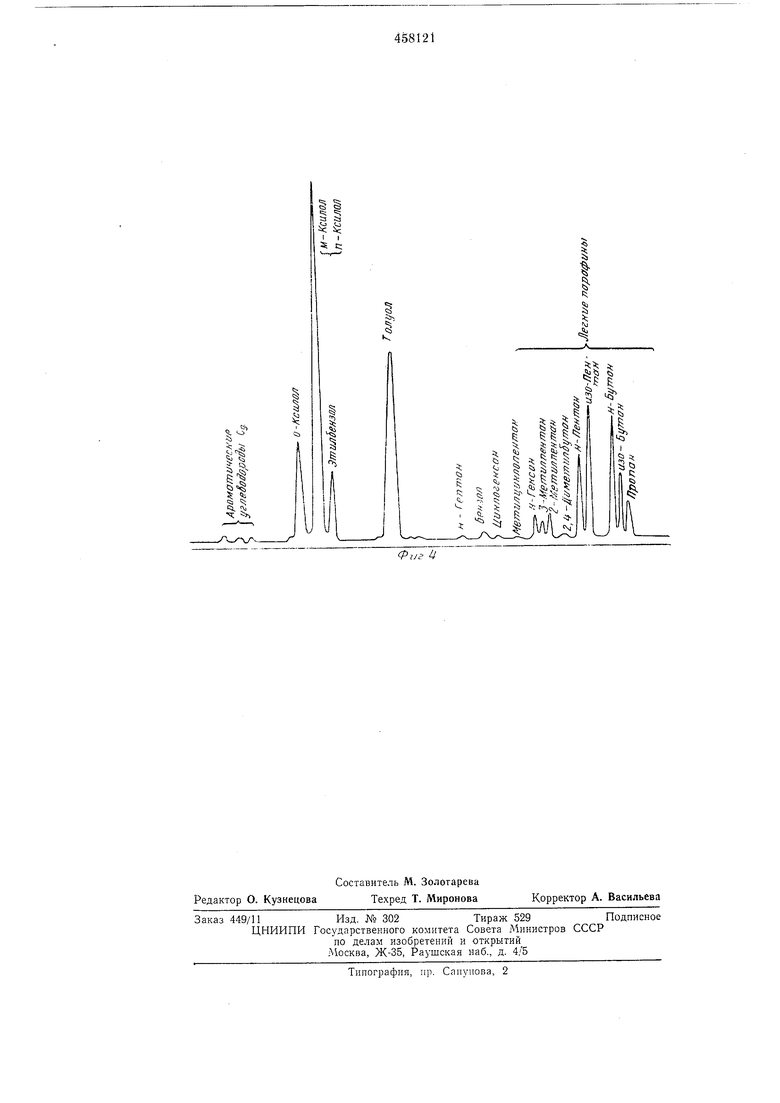

На фиг. 4 приведена хроматограмма продукта, получееного при каталитическом рифорМинге в указанных условиях. Как видно из хроматопрам:мы, продукт содерж.ит яе только этилбензол и К1силол .в качестве желаемых ароматических углеводородов, но также значительные .количества толуола, присутствуют также низшие парафины и неаначительные количества ароматических углеводородов Сд.

Пр-и сра;внен:ии ф,иг. 3 и 4 можно обнаружить, что в продукте реакции значительно уменьшилось содержание таких основных компонентов исходного продукта, как н-октан (т. кип. 125,67°С), диметилгексан (т. кип. 106,86-117,85°С) и триметилциклопентан (т. кип. 104,9-118°С). Вместо этого образовались большие количества этилбелзола {т. кип. 136,19°С), /г-ксилола (т.кип. 138,35°С), л1-ксилола (т. кип. 139,10°C) и о-ксилола (т. кип. 144,42°С), которые содержались в едва заметных количествах в исходном продукте. Значительно увеличилось количество толуола - аром.атического углеводорода, имеющего на один атом углерода меньше, чем ароматические углеводороды Cg. Все углеводороды, содержащиеся ;в исходном продукте, за исключением превратившихся в указанные выше ароматические углеводороды, преобразованы в низкокипящие углеводороды (с ненебольшим количеством атомов углерода). Хотя продукт реакции содержит ароматические углеводороды Сд, кипящие выше, чем углеводороды Са, их легко можно отделить при перегонке продукта реакции и последующей перегонке остаточной фракции.

Следует особенно отметить, что, как и s предыдущем случае, отсутствуют другие углеводороды,, имеющие температуру кипения, близкую к температуре кипения этилбензола и ксилола - целевых ароматических углеводородов. Углеводороды, имеющие температуру кипения, близкую к температуре кипения толуола, -содержатся только в очень незначительных количествах. Этот факт показывает, что из продукта реакции при простой перегонке можно выделить оче1нь чистые углеводороды Сз и толуол. Поэтому при простой перегонке продукта реакции можно вначале получить низкоКИпящие фракции, состоящие главным образом из низших парафинов, а затем достаточно чистые ароматические углеводороды, имеющие на один атом углерода меньше, чем желаемые ароматические углеводороды, а также очень чистые желаемые ароматические углеводороды в виде высококипящих фракций.

Ниже приводится описание одновременного получения ароматических углеводородов Сз и толуола. Однако в зависимости от выбора предела кипения исходных фракций толуол и бензол или ароматические углеводороды Cg и Сд

можно получать в таком состоянии, при котором их .гожно разделять простой перегонкой, как описано выше.

Как видно из предыдущего разъяснения, предлагаемый способ позволяет одновременно

получать высококипящие ароматические углеводороды и высокооктановый бензин или другие ароматические углеводороды, имеющие на один атом углерода меньше, чем желаемые ароматические углеводороды, при фракционированпи жидких ис.ходных углеводородов с подходящими температурными пределами кипения, ароматизации этих фракций в условиях обычного каталитического риформинга с последующей простой перегонкой продукта

реакции. Следовательно, этот процесс является новым, дает возможность резко уменьшить стоимость производства ароматических углеводородов по сра&пению с обычными процессами получения ароматических углеводородов,

при которых .продукт риформинга перегоняют после обработки его, используя сложное оборудование, и который, кроме того, сопровождается образованием больших количеств низкооктанового бензина в качестве побочного

прОдукта.

При проведении реакции отдельно для получения бензола, толуола и ароматических углеводородов Cg и Сд предлагаемый способ позволяет создавать условия, необходимые для

получения каждого из этих продуктов, и потому обеспечивает хорошую приспособляемость аппаратуры. Для ведения реакции этим способом .можно применять обычные установки каталитического риформинга. Дополнительно

необходимо только иметь перегонный аппарат для фракционирования исходного сырья с ограниченньгм предело,м температур кипения и другой перегонный аппарат для продукта реакции.

До настоящего времени для получения ароматических углеводородов из продукта риформинга в качестве исходного сырья был необходим лигроин из дорогой нефти нафтенового основания, а лигроин из дешевой нефти парафинового основания считался непригодным. Предлагаемый процесс имеет ценность с промышленной и экономической точек зрения, так как дает возможность эффективно использо вать в таком производстве лигроин из .

парафинового основания.

К жидким углеводородам, которые мояшо иопользо,вать в процессе, относятся не только фракции ,нефтя,ного лигроина, по и углеводородные смеси, получаемые .в процессах Фишер-Тропша, Бергиуса, углеводородные смеси, образующиеся при сухой перегонке сланцевого масла и другие углеводородные смеси, получаемые при разложении этих фракций.

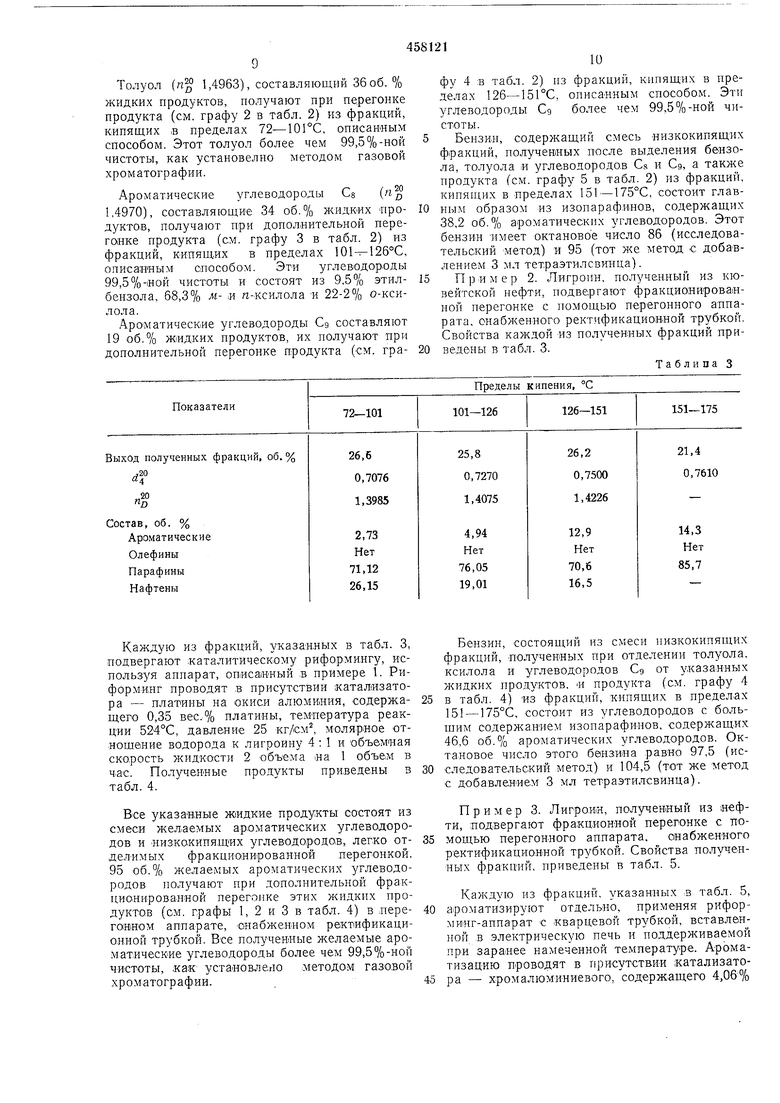

Пример 1. Лигро.ин. полученный из кювейтской нефти, подвергают фракционированной нерегонке с помощью ректификационной колонны, оборудованной ректификационной трубкой. Свойства каждой фракции приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ СНИЖЕНИЯ КОЛИЧЕСТВА СЕРЫ В ПОТОКАХ НАФТЫ (ВАРИАНТЫ) | 2002 |

|

RU2285033C2 |

| КОМПОНЕНТЫ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕШИВАЕМЫХ ТРАНСПОРТИРУЕМЫХ ТОПЛИВ | 2002 |

|

RU2312888C2 |

| ПРЕВРАЩЕНИЕ МАЗУТА В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2747398C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В ПАРОВОЙ ФАЗЕ | 2006 |

|

RU2404949C2 |

| ПОЛУЧЕНИЕ ВОДОРОДА | 2002 |

|

RU2311339C2 |

| Способ получения ароматических углеводородов | 1975 |

|

SU1091850A3 |

Каждую из указанных фракций подвергают каталитическому рифо1рМИнгу отдельно, используя рифор;МИнг-апнарат нз нержавеющей стали, температуру в котором поддерживают :на определенном уровне .при нагревании с помощью электрической печи. Рифорэдивг проводят в присутствии катализатора в виде плаВсе указанные жидкие продукты представляют собой смеси желаемых ароматических углеводородов и низкокипящих углеводородов, легко разделяющиеся фракционированной перегонкой. Например, бензол (Яд 1,5006), составляющий 5 об. % жидкого продукта, полутины и окиси алЮМиния, содержащего 0,35 вес.% платины, температура реакции 510°С, давление 25 кг/см моляр.ное отнощение во.дорода к лигроину 4 : 1 и объемная скорость жидкости 2 объема на 1 объем в час. В табл. 2 .приведены свойства полученных продуктов реакции.

Таблица 2

Предел кипения исходного продукта, °С

чают при донолнительной перегонке продукта (см. графу 1 табл. 2) из фракции с началом кипения 72°С в перего.нном аппарате, оборудованном ректификационной трубкой. Этот бензол был 99,5%-ный, как установлено методом газовой хроматографии.

9

Толуол (n 1,4963), составляющий 36 об. % жидких продуктов, получают при перегонке продукта (см. графу 2 в табл. 2) из фракций, кипящих в пределах 72-101°С, описанным способом. Этот толуол более чем 99,5%-ной чистоты, как установелно методом газовой хроматографии.

Ароматические углеводороды Cs (/г 1,4970), составляющие 34 об.% жидких -продуктов, получают при дополнительной перегонке продукта (см. графу 3 в табл. 2) из фракций, кипящ.их в пределах 101- 126°С, описанным способом. Эти углев1одороды 99,5%-1Ной чистоты и состоят из 9,5% этилбензола, 68,3% м- :И п-ксилола И 22-2% о-ксилола.

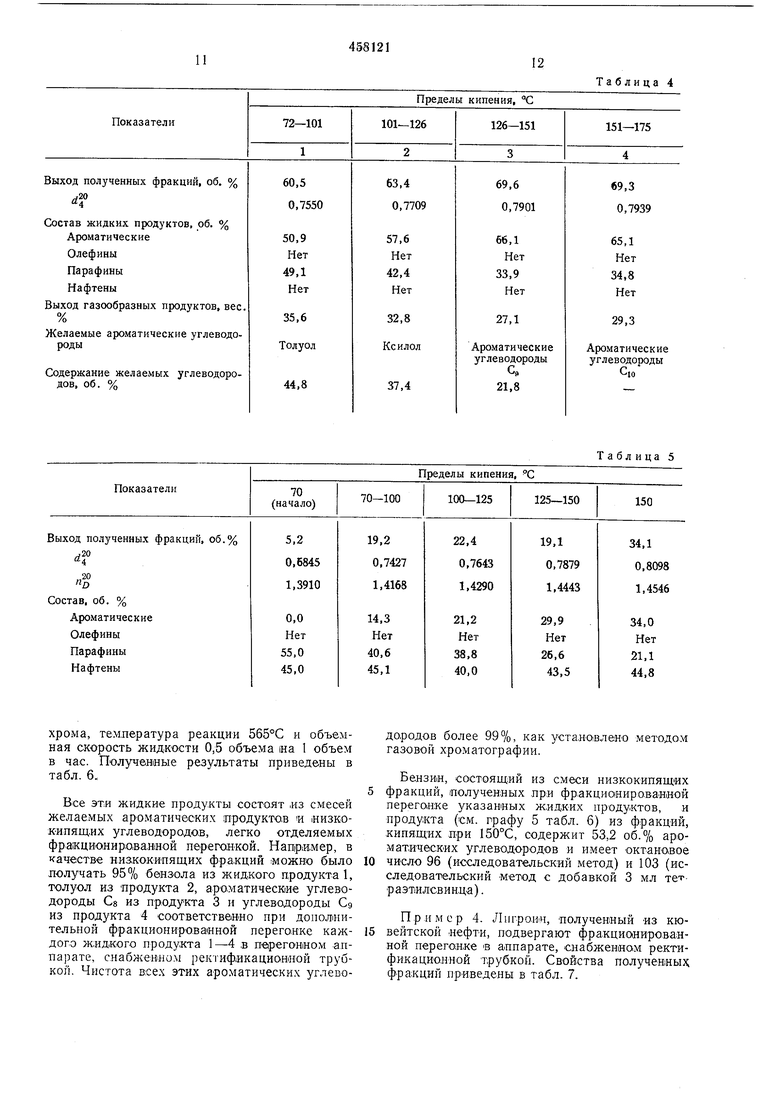

Ар01матичесК|Ие углеводороды Сд составляют 19 об.% Жидких продуктов, их получают при дополнительной перегонке продукта (см. граКаждую из фракций, указанных в табл. 3, подвергают каталитическому риформингу, используя аппарат, опнсан-ный в примере 1. Риформинг проводят в присутствии катализатора - платины на окиси алюминия, содержащего 0,35 вес.% платины, темцература реакции 524°С, давление 25 кг/cм молярное отнощение водорода к лигроину 4 : 1 и объемная скорость жидкости 2 объема на 1 объем в час. Полученные продукты приведены в табл. 4.

Все указанные жидкие продукты состоят из смеси желаемых ароматических углеводородов и низкокипящих углеводородов, легко отделимых фракционированной перегонкой. 95 об.% желаемых ароматических углеводородов получают при дополнительной фракцио.нированной перегонке этих жидких продуктов (см. графы 1, 2 и 3 в табл. 4) в цереганном аппарате, снабженном ректификационной трубкой. Все полученные желаемые ароматические углеводороды более чем 99,5%-ной чистоты, .как установлено :методо,м газовой хроматографии.

10

фу 4 :в табл. 2) из фракций, кипящих в пределах 126-151°С, описанным способом. Эти углеводороды Сд более чем 99,5%-ной чистоты.

Бензил, содержащий смесь низкокипящих фракций, полученных после выделения бензола, толуола и углеводородов Cs и Сд, а также продукта (см. графу 5 в табл. 2) из фракций, кипяпи-1х в пределах 151 - 175°С, состоит главным образом из изопарафннов, содержащих 38,2 об.% ароматических углеводородов. Этот бензин имеет октановое число 86 (исследовательский метод) и 95 (тот же метод с добавлением 3 мл тетраэтилсвинца).

Пример 2. Лигроин, полученный из кювейтской нефти, подвергают фракционированной перегонке с помощью перегонного аппарата, снабженного ректификационной трубкой. Свойства каждой из полученных фракций приведены в табл. 3.

Таблипа 3

Бензин, состоящий из смеси низкокипящих фракций, полученных при отделении толуола, ксилола и углеводородов Сд от указанных жидких продуктов, И продукта (см. графу 4

в табл. 4) нз фракций, кипящих в пределах 151 - 175°С, состоит из углеводородов с больщим содержанием изопарафинов, содержащих 46,6 об.% ароматических углеводородов. Октановое число этого бензина равно 97,5 (исследовательский метод) и 104,5 (тот же метод с добавлением 3 мл тетраэтилсвинца).

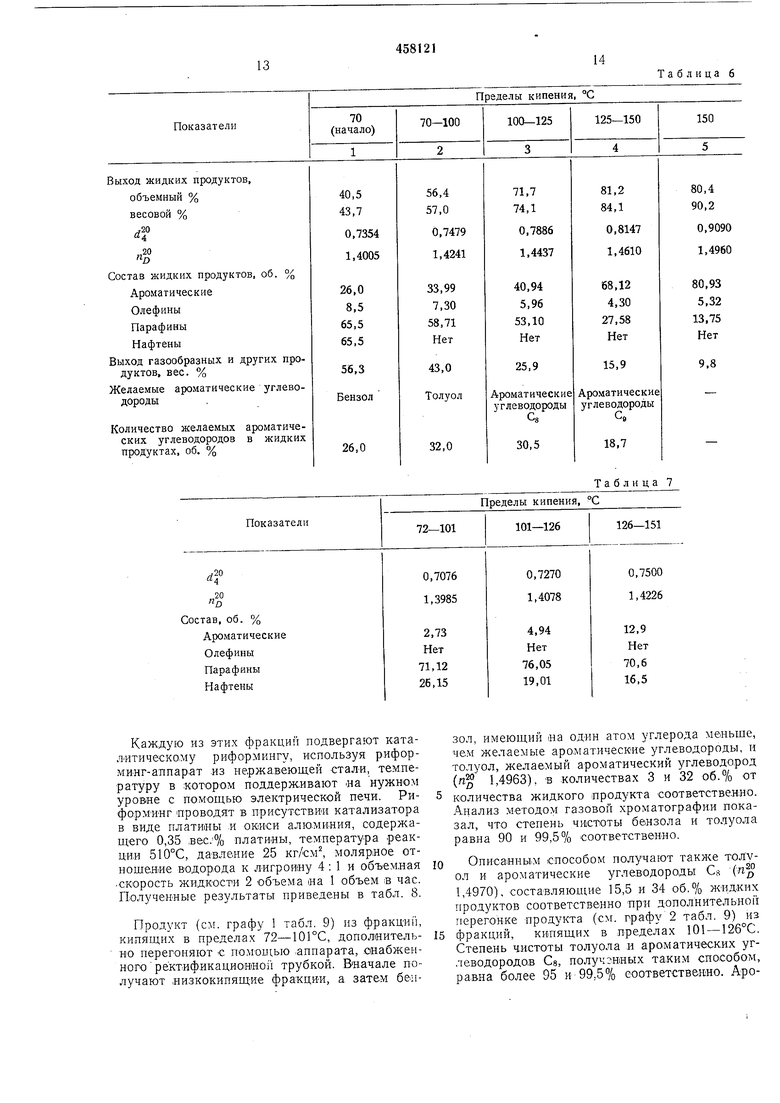

Пример 3. Лигро-ин, полученный из нефти, подвергают фракционной перегонке с ттомощью перегонного аппарата, снабженного ректификационной трубкой. Свойства полученных фракций, приведены в табл. 5.

Каждую из фракций, указанных в табл. 5, ароматизируют отдельно, применяя риформинг-аппарат с кварцевой трубкой, вставленной в электрическую печь и поддерживаемой при заранее намеченной температуре. Ароматизацию проводят в присутствии катализатора - хромалюминиевого, содержащего 4,06%

хрома, темлература реакции 565°С и объемная скорость жидкости 0,5 объема на 1 объем в час. Полученные результаты приведены в табл. 6.

Все эти жидкие продукты состоят ,из смесей желаемых ароматических продуктов и низкокипящ,их углеводородов, легко отделяемых фракционир10,ва, перегонкой. Нагьример, в качестве низкокипящих фракций можно было лолучать 95% бензола из жидкого продукта, толуол из -продукта 2, аро матические углеводороды Се из продукта 3 и углеводороды Сд из продукта 4 ссютветствеННо при Д01юл1нительной фракционированной перегонке каждого Ж.ИДКОГО продукта 1-4 в перегопном аппарате, снабженном ректифлкациавной трубкоп. Чистота всех этих ароматических углевоТаблица 4

Таблица 5

дородов более 99%, как уста.но1влено методом газовой хроматографии.

Бензин, состоящий из смеси ппзкокипящих фракций, полученных лри фракционированной перегонке указанных ж.идких продуктов, и продукта (см. графу 5 табл. 6) из фракций, кипящих лри 150°С, содержит 53,2 об.% ароматических углеводородов и имеет октановое число 96 (исследовательский метод) и 103 (исследовательский метод с добавкой 3 мл тетраэтилсвиаца).

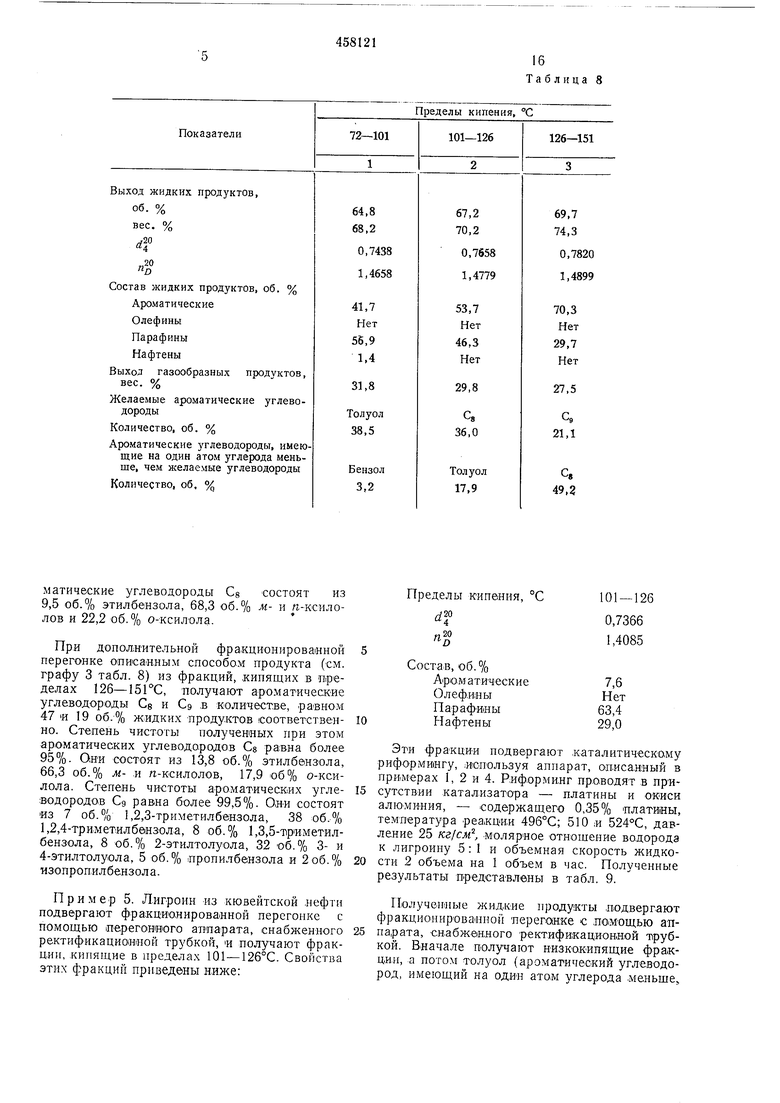

Пример 4. Лигро.ин, ЛОЛ ученный «з кювейтской нефти, подвергают фракционированной перегонке в аппарате, снабженном ректиф.икацио.нной трубкой. Свойства полученных фракций приведены в табл. 7.

Каждую из этих фракций подвергают катал«тическо.му риформингу, используя риформи«г-аппарат .из нержавеющей стали, температуру в котором поддерж,ивают «а нужном уровне с помощью электрической печи. Риформ нг проводят в присутствиИ катализатора в виде платины и окиси алю.ми«ия, содержащего 0,35 -вес/% плати«ы, температура реакции 510°С, давление 25 кг/см, молярное отнощение водорода к л-игроину 4: 1 и объемная скорость жидкосги 2 объема «а 1 объем в час. Полученные результаты приведены в табл. 8.

Продукт (см. графу 1 табл. 9) из фракций, кипящих в пределах 72-101°С, дополнительно перегоняют с помощью .аппарата, снабженного рёктификационно трубкой. Вначале получают низкокипящИе фракции, а затем бемТаблица 6

Таблица 7

зол, имеющий на один атом углерода меньще, че.м желаемые ароматические углеводороды, и толуол, желаемый ароматический углеводород (п 1,4963), -в количествах 3 и 32 об.% от количества жидкого продукта соответственно. Анализ методом газовой хроматографии показал, что степень чи)Стоты бензола и толуола равна 90 и 99,5% соответственно.

Описанным способом получают также ТОЛУОЛ и ароматические углеводороды С (п 1,4970), составляющие 15,5 и 34 об.% жидких продуктов соответственно нри дополнительно перегонке продукта (см. графу 2 табл. 9) из

фракций, кипящих в пределах 101 - 126°С. Степень члстоты толуола и ароматических углеводородов Се, полученных таким способом, равна более 95 и 99,5% соответствбн но. Аромагические углеводороды Cg состоят из 9,5 об.% этилбензола, 68,3 об.% м- и п-ксилоЛОВ и 22,2 Об.% 0-:КСИЛОЛа.

При дополнительной фракционированной перегонке описаилым способом продукта (см. графу 3 табл. 8) из фракций, кипящих в пределах 126-151°С, получают ароматические углеводороды Cg и Сэ .в количестве, -равном 47 « 19 об.% ж идких Продуктов соответственно. Степень чистоты полученных при этом ароматических углеводородов Се рав-на более 95%. Они состоят из 13,8 об.% этилбензола, 66,3 об.% м- .и п-ксилолов, 17,9 об% о-ксилола. Ст-епень чистоты ароматических углеводородов Сд равна более 99,5%. Оди состоят из 7 об.% 1,2,3-триметилбензола, 38 об.% 1,2,4-трил1етйлбвнаола, 8 об.% 1,3,5-триметилбензола, 8 об.% 2-этилтолуола, 32 об.% 3- и 4-этил толуол а, 5 об.% пропилбензола и 2об.% изопроп,ил бензол а.

Пример 5. Лигроин из кювейтской .нефти подвергают фракционированной перегопке с помощью переговного аппарата, снабженного ректифИкациошюй трубкой, и получают фракдип, кипящие в пределах 101--126°С. Свойства этих фракций приведены ниже:

ределы кипения, °С

101 - 126 df 0,7366 /гЬ« 1,4085

, об.%

Ароматические

7,6 Олефлны

Нет Парафины

63,4 Нафтены

29,0

Эти фракции подвергают -каталитическому риформингу, лспользуя аппарат, оп.исаняый в примерах 1, 2 и 4. Риформилг проводят ,в прИсутствии катализатора - платины и окиси алю-миНия, - содержащего 0,35% платины, температура реакции 496°С; 510 и 524°С, давление 25 кг/см, .молярное отношение во.дородз к лигроину 5:1 и объемная скорость жидкости 2 объема на 1 объем в час. Полученные

результаты представлены в табл. 9.

Полученные жидкие продукты .подвергают фракционированной перегонке с помощью аппарата, снабжеаного ректификационной трубкой. Вначале получают низкокипящие фракции, а потом толуол (ароматический углеводород, имеющий на один атом углерода .меньше.,

чем желаемые углеводороды Cs) и, нако нец, ароматические углеводороды Cs. В табл. 10

Таблица 10

приведены количества, выходы и степень чистоты ароматических углеводородов, ,имеюКоличество (по объему) желаемых углеводородов, фактических полученных при фракцио Выход : нированной перегонке

Количество (по объему) желаемых углеводородов, фактически полученных в жидких Пример 6. Лигроин, полученныйИЗ той же нефти, подверпают фра,кциони1ров.а,н1ной перегонке с помощью аппарата снабженного рек-25 тификационной трубкой. Свойства всех получеиных фракций приведены в табл. 12.

щих иа один атом углерода меньше, чем желаемые ароматические углеводороды Cg.

В табл. 11 представлены количества, выходы и степень чистоты желаемых ароматических углеводородов Cs.

Таблица 11

X 100 (о/о)

продуктах Все фракции, указанные в табл. 12, аро.матизируют отдельно, используя annaipaT для каталитических реакций, проводимых при «ормалыно-м давлеяии, имеющий кварцевую трубку, вставленную в электрическую печь, подПоказатели

./20 4

20

Состав, об. % Ароматические Олефины Парафины Нафтены

держиваемую при заранее «а меченной температуре. Ароматизацию осуществляют .в присутствии катализ-атора - хрома и окиси алюминия, - содержащего 4,06% хрома, темпеПродукты, указанные в табл. 13, каждый цор10знь подвергают перегонке с по-мощью аппарата, снабженного ректификационной трубкой. При дополйительной перегонке .продукта (см. графу 1 табл. 14) «з фракций, кипящих в пределах 70-100°С (фракции, предн.аз.начбнные .для получения толуола), получают бензол (ароматический углеводород, содержащий на один атом углерода меньще, чем }ксратура реакций 555°С и объемлая скорость жидкости 0,5 объема «а I объем в час. Полученные результаты приведены в табл. 13.

Таблица 13

Пределы кипения исходного продукта, °С

лаемые ароматические углеводороды), и толуол (желаемый арО|М,атич1еский углеводород), составляющие 4 « 27 об.% жидких продуктов соответственно. При дополнительной перего.нке продукта (см. графу 2 табл. 13) из фракций, кипящих в пределах 100-125°С (фракции, предиазнаЧбн-ные для .получавия ароматических углеводородов Сз), получают толуол (ароматический углеводород, .имеющий на

один атом углерода меньше, чем желаемые ароматические углеводороды) и ароматические углеводороды Сз (желаемые ароматические углеводороды) в количествах, С01ставляющих 15,5 И 28 об.% от всего количества продуктов соответственно. При дополиительной перегонке продукта (см. графу 3 табл. 13) из фракций с пределаМ|И кипения 125-150°С (фракции, лреднаэначенные для получения ароматических углеводородов Сэ) получают ароматические углеводороды Cs, имеющие на один атом углерода меньше, чем желаемые ароматические углеводороды, и ароматические углеводороды Сэ (желаемые ароматические углеводороды), составляющие 48,5 и 17 об. % от всего количества жидких продуктов соответственно.

При авализе методом газовой хроматограФЕИ установлено, что степень чистоты желаемых ароматических углеводородов была больше 99,5%, а ароматических углеводородов, имеющих на один атом углерода меньше, чем у желаемых ароматических углеводородов, более 90%.

Предмет изобретения

Способ получения ароматических углеводородов путем каталитического риформмнга нефтяной фракции с последующим разделением целевых продуктов с применавием фракцион

ной перегонки, отличающийся тем, что, с целью упрощения процесса .и получения высокооктанового бензина, каталитическому р,иформингу подвергают узкую нефтяную фракцию, содержащую углеводороды, имеющие одинаковое число углеродных атомов в молекуле с целевыми ароматическими углеводородами и температуру конца кипения ииже температуры килен-ия целевых ароматических углеводородов.

Приоритет по признакам: 21.05.66 - проведение каталитического риформинга нефтяной фракции, содержащей такое же количество атомов углерода, как ,и в целевых ароматических углеводородах, причем температура конца кипения указанной фракции ниже аналогичного показателя целевых ароматических углеводородов, с последующим разделением продуктов риформинга фракционированием на целевые высокочистые ароматические углеводороды и высокооктановый бензин; 04.10.66 - разделение продуктов рифор.минга на целевые высокочистые ароматические углеводороды, ароматические углеводороды высокой степени чистоты с количеством атомов углерода, меньшим, чем у целевых ароматических углеводородов, и на фракции с

температурой конца кипения ниже температуры кипения любого из упомянутых углеводородов,

Авторы

Даты

1975-01-25—Публикация

1967-05-18—Подача