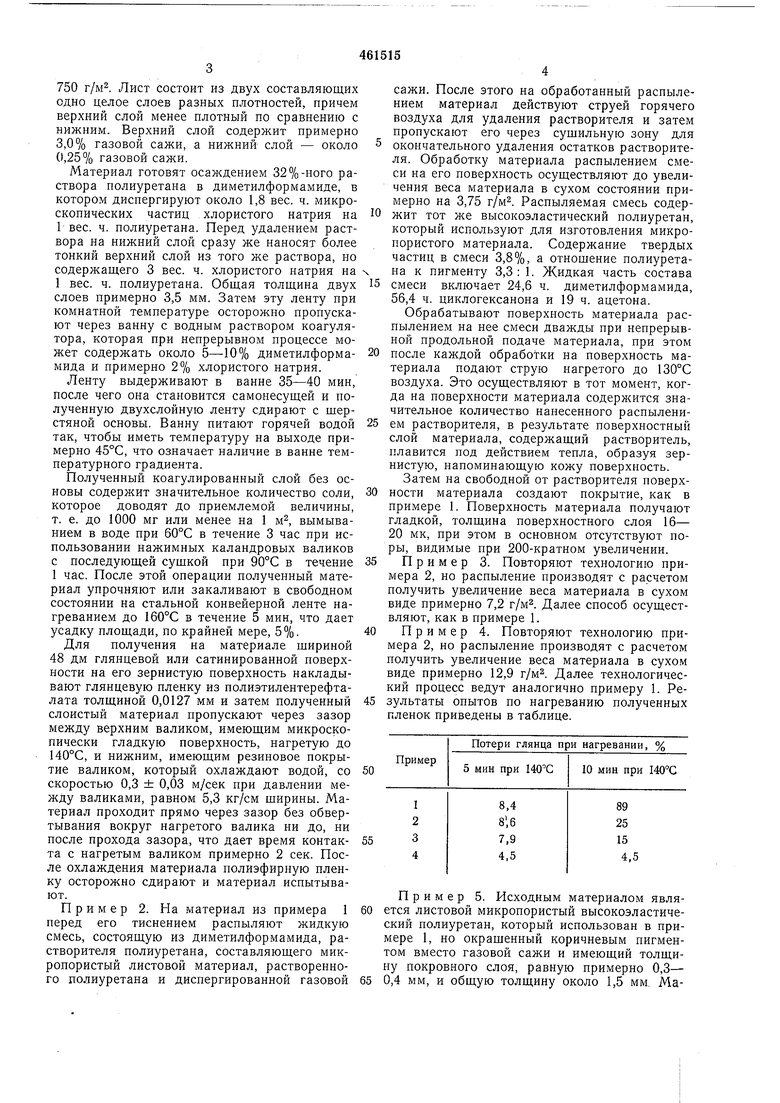

(54) СПОСОБ ОТДЕЛКИ ПОЛИУРЕТАНОВОЙ КОЖИ ИСКУССТВЕННОЙ 750 г/м. Лист состоит из двух составляющих одно целое слоев разных плотностей, причем верхний слой менее плотный по сравнению с нижним. Верхний слой содержит примерно 3,0% газовой сажи, а нижний слой - около 0,25% газовой сажи. Материал готовят осаждением 32%-ного раствора полиуретана в диметилформамиде, в котором диспергируют около 1,8 вес. ч. микроскопических частиц хлористого натрия на 1 вес. ч. полиуретана. Перед удалением раствора на нижний слой сразу же наносят более тонкий верхний слой из того же раствора, но содержащего 3 вес. ч. хлористого натрия на 1 вес. ч. полиуретана. Общая толщина двух слоев примерно 3,5 мм. Затем эту ленту при комнатной температуре осторожно пропускают через ванну с водным раствором коагулятора, которая при непрерывном процессе может содержать около 5-10% диметилформаМИДа и примерно 2% хлористого натрия. Ленту выдерживают в ванне 35-40 мин, после чего она становится самонесущей и полученную двухслойную ленту сдирают с шерстяной основы. Ванну питают горячей водой так, чтобы иметь температуру на выходе примерно 45°С, что означает наличие в ванне температурного градиента. Полученный коагулированный слой без основы содержит значительное количество соли, которое доводят до приемлемой величины, т. е. до 1000 мг или менее на 1 м, вымыванием в воде при 60°С в течение 3 час при использовании нажимных каландровых валиков с последующей сушкой при 90°С в течение 1 час. После этой операции полученный материал упрочняют или закаливают в свободном состоянии на стальной конвейерной ленте нагреванием до 160°С в течение 5 мин, что дает усадку площади, по крайней мере, 5%. Для получения на материале шириной 48 дм глянцевой или сатинированной поверхности на его зернистую поверхность накладывают глянцевую пленку из полиэтилентерефталата толщиной 0,0127 мм и затем полученный слоистый материал пропускают через зазор между верхним валиком, имеющим микроскопически гладкую поверхность, нагретую до 140°С, и нижним, имеющим резиновое покрытие валиком, который охлаждают водой, со скоростью 0,3 ± 0,03 м/сек при давлении межДу валиками, равном 5,3 кг/см ширины. Материал проходит прямо через зазор без обвертывания вокруг нагретого валика ни до, ни после прохода зазора, что дает время контакта с нагретым валиком примерно 2 сек. После охлаждения материала полиэфирную пленку осторожно сдирают и материал испытывают. Пример 2. На материал из примера 1 перед его тиснением распыляют жидкую смесь, состоящую из диметилформамида, растворителя полиуретана, составляющего микропористый листовой материал, растворенного полиуретана и диспергированной газовой сажи. После этого на обработанный распылением материал действуют струей горячего воздуха для удаления растворителя и затем пропускают его через сушильную зону для окончательного удаления остатков растворителя. Обработку материала распылением смеси на его поверхность осуществляют до увеличения веса материала в сухом состоянии примерно на 3,75 г/м. Распыляемая смесь содержит тот же высокоэластический полиуретан, который используют для изготовления микропористого материала. Содержание твердых частиц в смеси 3,8%, а отношение полиуретана к пигменту 3,3: 1. Жидкая часть состава смеси включает 24,6 ч. диметилформамида, 56,4 ч. циклогексанона и 19 ч. ацетона. Обрабатывают поверхность материала распылением на нее смеси дважды при непрерывной продольной подаче материала, при этом после каждой обработки на поверхность материала подают струю нагретого до 130°С воздуха. Это осуществляют в тот момент, когда на поверхности материала содержится значительное количество нанесенного распылением растворителя, в результате поверхностный слой материала, содержащий растворитель, плавится под действием тепла, образуя зернистую, напоминающую кожу поверхность. Затем на свободной от растворителя поверхности материала создают покрытие, как в примере 1. Поверхность материала получают гладкой, толщина поверхностного слоя 16- 20 мк, при этом в основном отсутствуют поры, видимые при 200-кратном увеличении. Пример 3. Повторяют технологию примера 2, но распыление производят с расчетом получить увеличение веса материала в сухом виде примерно 7,2 г/м. Далее способ осуществляют, как в примере 1. Пример 4. Повторяют технологию примера 2, но распыление производят с расчетом получить увеличение веса материала в сухом виде примерно 12,9 г/м Далее технологический процесс ведут аналогично примеру 1. Результаты опытов по нагреванию полученных пленок приведены в таблице. Пример 5. Исходным материалом является листовой микропористый высокоэластический полиуретан, который использован в примере 1, но окрашенный коричневым пигментом вместо газовой сажи и имеющий толщину покровного слоя, равную примерно 0,3- 0,4 мм, и общую толщину около 1,5 мм. Материал замачивают в воде при комнатной температуре, используя вакуумирование для полного и быстрого заполнения пор водой. Затем для удаления части воды материал пропускают через зажимные валики с расчетом сохранить в материале примерно 80% воды, исходя из веса сухого листа материала.

На поверхность материала, имеющего указанный процент влаги, наносят слой распыленного до туманного состояния раствора из окрашенного в коричневый цвет высокоэластического термопластического полиуретана (используют тот же полиуретан, что и в примерах 2-4), причем указанный раствор содержит 6,2% твердых частиц, а остальное; смесь 65% диметилформамида, 24% циклогексанона и 11 % ацетона. В твердых частицах раствора пигмент и связующее вещество (полиуретан) находятся в соотношении 1 : 3,5.

После распыления указанного раствора на поверхность материала последний быстро помешают под колпак и подают струю нагретого до 150°С воздуха, а затем сушат в печи при 50-60°С для того, чтобы тщательно высушить материал и полностью удалить из него воду, ди.метилформамид, циклогексанон и ацетон.

Полностью высушенный материал затем снова обрабатывают распылением на его поверхность раствора, как в примерах 3 и 4, содержащего 2,68% твердых частиц, а остальное: смесь 51% диметилформамида, 34% циклогексанона и 15% ацетона, при этом твердые частицы включают пигмент и растворенное связующее вещество (полиуретан) в соотношении 1 : 3,3. Распыление раствора на поверхность материала производят до увеличения веса материала в сухом виде на 7 г/м. Затем на поверхность материала накладывают пленку толщиной 0,0127 мм из полиэфира при тех же условиях, которые описаны в примерах 1-4.

Предмет изобретения

Способ отделки полиуретановой искусственной кожи с пористым лицевым слоем путем обработки последнего активным органическим растворителем или смесью его с неактивными растворителями, или раствором полиуретана в этих растворителях с последующим удалением растворителя обдувкой воздухом, отличающийся тем, что, с целью получения глянцевой паропроницаемой искусственной кожи, обработку проводят до содержания в лицевом слое активного растворителя 20-

200 г/м и после удаления растворителя поверхность лицевого слоя приводят в контакт с лаковой полиэтилентерефталатной пленкой толщиной 0,0025-0,025 мм, пропускают через нагретые до температуры ниже температуры

плавления полиуретана валки при давлении 5-10 кг/см ширины, охлаждают и удаляют полиэтилентерефталатную пленку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки пористой полиуретановой искусственной кожи | 1970 |

|

SU633494A3 |

| Способ получения искусственной кожи | 1969 |

|

SU523644A3 |

| ВПТБ | 1973 |

|

SU390726A1 |

| Способ получения искусственной кожи | 1978 |

|

SU826966A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU297203A1 |

| Способ получения микропористого материала | 1966 |

|

SU614754A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО МАТЕРИАЛА ПОД ЗАМШУ | 1971 |

|

SU311464A1 |

| Полимерная композиция | 1974 |

|

SU528882A3 |

| ЭЛЕКТРОФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 1972 |

|

SU351396A1 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ВКЛЮЧАЮЩАЯ СУБМИКРОННЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ КАРБОНАТ КАЛЬЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЕ СУБМИКРОННЫХ ЧАСТИЦ, СОДЕРЖАЩИХ КАРБОНАТ КАЛЬЦИЯ, В КОМПОЗИЦИЯХ ПОКРЫТИЙ | 2012 |

|

RU2597617C2 |

Авторы

Даты

1975-02-25—Публикация

1971-03-11—Подача