I

Изобретение относится к легкой промышленности, в частности к разработке способа получения искусственной кожи.

Известен способ получения искусственной кожи нанесением на волокнистую основу раствора полиуретана с содержанием азота вес. % или смеси его с виниловым полимером, коагуляцией в в,оаном растворе растворителя для образования пористого ПОЛИуретаНОВОГО слоя, про-

мывкой, сушкой и последующим термо- прессованием fl .

Однако данный способ не позволяет получить искусственную кожу с высокой стойкостью к изгибу и с поверхностным грифом, подобным натуральной коже.

Цель изобретения - повышение стойкости к изгибу искусственной кожи и придание ей поверхностного) грифа, подобно- го натуральной коже.

Поставленная цель достигается тем, что в способе получения искусственной кожи нанесением на волокнистую основу раствора полиуретана с содержанием азота 3-7 вес.ъ или смеси его с виниловым

полимером, коагуляцией в водном растворе растворителя для образования пористого полиуретанового слоя, промывкой, сушкой и последующим термопрессованием, перед термопрессованием на пористый слой наносят непористый слой- из указанного полиуретана или егс смеси с виниловым полимером, а термопрессование проводят путем прижима металлической поверхлости к непористому слою в течение ЗО-9О с при температуре начала и конца контакта соответственно 12О-180 С и ЗО-100 С с разностью между температурами контакта в начале и в конце тер- мопрессования 2О-90 С с последующим нанесением после термопрессования поверхности непористого слоя из указанного полиуретана или его смеси с акриловым полимером.

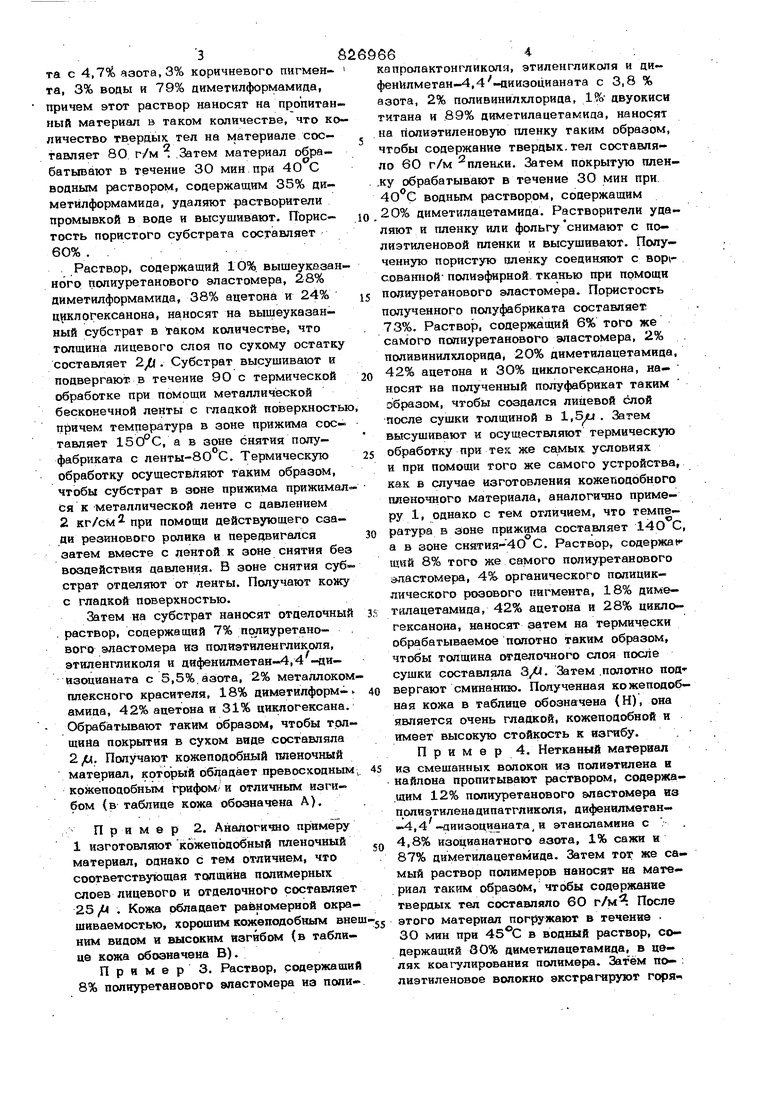

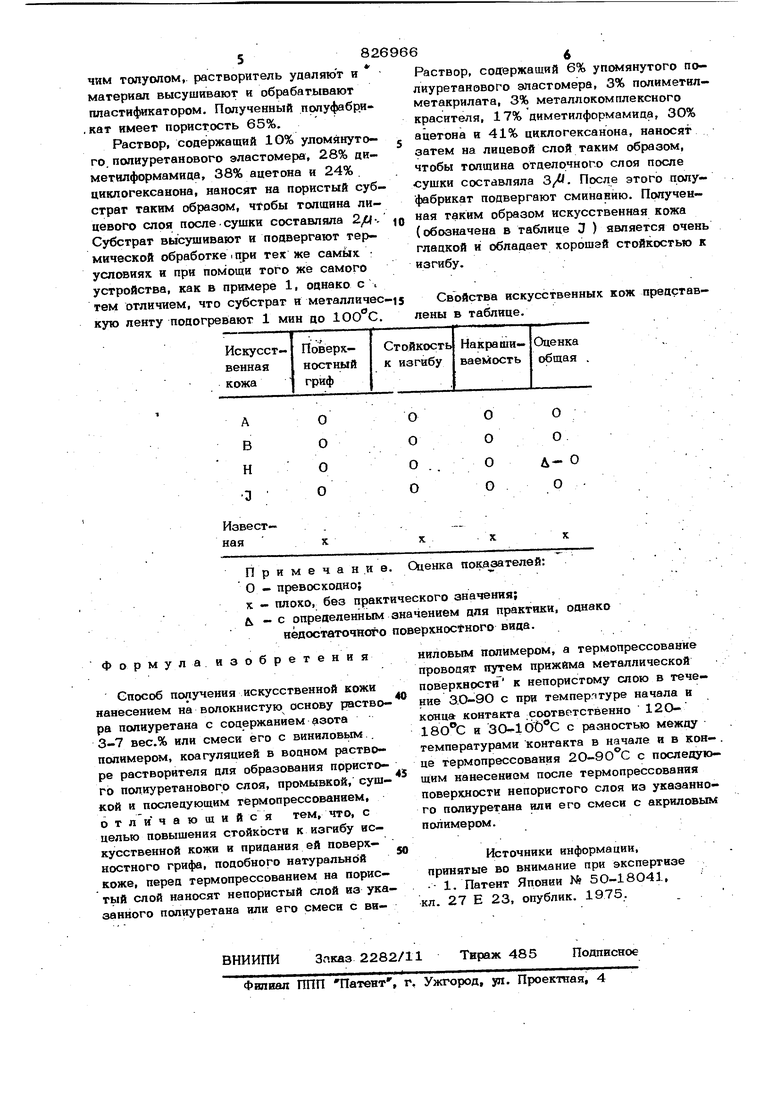

Пример 1. Нетканый материал из найлона. пропитывают раствором, содержащим 15% полиуретанового эластомера из пЬлибутиЛенадипатгликоля, 1,4-бу- тадиоЛа и днфенилметан-4,4-аиизоцианата с 4,7% азота, 3% коричневого пигмента, 3% воды и 79% циметилформамида, причем этот раствор наносят на пропитан ный материал в таком количестве, что ко личество твердык тел на материале составляет 80 г/м .Затем материал обрабатьгоают в течение 30 мин при 40 С водным раствором, содержащим 35% диметилформамида, удаляют растворители промывкой в воде и высушивают. Пористость пористого субстрата составляет 6О% . Раствор, содержащий 1О% вышеуказан ного полиуретанового эластомера, 28% дйметил формами да, 38% ацетона и 24% цикпогексанона, наносят на вышеуказанный субстрат в таком количестве, что толщина лицевого слоя по сухому остатку составляет 2 . Субстрат высушивают и подвергают- в течение 90 с термической обработке при помощи металлической бесконечной ленты с гладкой новеркность причем температура в зоне прижима составляет , а в зоне снятия полуфабриката с ленты-80 С. Термическую обработку осуществляют таким образом, чтобы субстрат в зоне прижима прижимал ся к металлической ленте с давлением 2 кг/си при помощи действующего сзади резинового ролика и передвигался затем вместе с лентой к зоне снятия без воздействия давления. В зоне снятия суб страт отделяют от ленты. Получают кожу с гладкой поверхностью. Затем на субстрат наносят отделочны . раствор, содержащий 7% полиуретанового эластомера из полиэтиленгликоля, этиленгликоля и днфенилметан-4,4 -ди- изоцианата с 5,5%. азота, 2% металлоком плексного красителя, 18% диметилформамида, 42% ацетона и 31% циклогексана. Обраб(атывают таким образом, чтобы трл щийа покрытия в сухом виде составляла 2fj(. Получают кожеподобный пленочный материал, который обладает превоскоаным кожеподобным грифом/ и отличным изгибом (в таблице кожа обозначена А). Пример 2. Аналогично пр имеру 1 изготовляют кожеподобный пленочный материал, однако с тем отличием, что соответствук5щая толщина полимерных слоев лицевого и отделочного составляет 25 /tl . Кожа обладает равномерной окра шиваемостью, хорошим кожеподобным вне ним видом и высоким изгибом (в таблице кожа обозначена В). П р и м е р 3. Раствор, родержаши 8% поляуретавового эластомера из поли 6в капролактонгликоля, этиленгликоля и диенйлметан-4,4-диизоцианата с 3,8 % азота, 2% поливинил хлорида, % двуокиси титана и .89% диметилацетамица, наносят на полиэтиленовую пленку таким образом, чтобы содержание твердых, тел составляо 60 г/м плешей. Затем покрытую пленку обрабатывают в течение 30 мин при 4О С водным раствором, содержащим 20% диметилацетамида. Растворители удаляют и пленку или фольгуснимают с полиэтиленовой пленки и высушивают. Полученную пористую пленку соединяют с вор сованной полиэфирной тканью при помощи пояиуретанового эластомера. Пористость полученного полуфабриката составляет 73%. Раствор, содержащий 6% того же самого попиуретанового эластомера, 2% поливинилхлорида, 20% диметилацетамида, 42% ацетона и ЗО% циклогексэнона, наносят на полученный полуфабрикат таким образом, чтобы создался лицевой «злой после сушки толщиной в 1,5/и . Затем высушивают и осуществляют термическую обработку при тех же самых условиях и при помощи того же самого устройства, как в случае изготовления кожеподобного пленочного материала, аналогично примеру 1, однако с тем отличием, что температура в зоне прижима составляет 14О С, а в зоне снятия-4О С. Раствор, содержа щйй 8% того ке самого полиуретанового эластомера, 4% органического полициклического розового пигмента, 18% диме- тилацетамида, 42% ацетона и 28% циклогексанона, наносят затем на термически обрабатываемое полотно таким образом, чтобы толщина отделочного слоя после сушки составляла 3/1. Затем .полотно под вергают сминаншо. Полученная кожеподобная кожа в таблице обозначена (Н), она является очень гладкой, кожеподобной и имеет высокую стойкость к изгибу.. Пример 4. Нетканый материал из смешанных волокон из полиэтилена н найлона пропитывают раствором, содержа,щим 12% полиуретанового эластомера из п олиэтиленадипатгликоля, дифенилметан- -4,4 нзиизоцианат.а н этаноламина с . 4,8% изоцианатного азота, 1% сажи и 87% диметилацетамида. Затем тот же самый раствор полимеров наносят на материал таким образом, чтобы содержание твердых тел составляло 60 г/м После этого материал погружают в течение ЗО мин при 45 С в водный раствор, содержащий 30% аиметилацетамнда, в целях коагулироБания полимера. Затём по- ; лнэтиленовое волокно экстрагируют чим толуолом, растворитель удаляют и материал высушивают и обрабатывают пластификатором. Полученный прлуфабри, кат имеет пористость 65%. Раствор, содержащий 1О% упомянуто- го. полиуретанового эластомера, 28% диметилформамида, 38% ацетона и 24% . циклогексанона, наносят на пористый суб страт таким образом, чтобы толщина лицевого слоя после сушки составляла .jJc. Субстрат высушивают и подвергают термической обработке i при тех же самых : условиях и при помощи того же самого устройства, как в примере 1, однако с . тем отличием, что субстрат и металличес кую ленту подогревают 1 мин до . Раствор, содержащий 6% упсл1янутого полиуретанового эластомера, 3% полиметил- метакрилата, 3% мегаллокомплексного красителя, 17% диметилформамида, 30% ацетона и 41% циклогексанона, наносят затем на лицевой слой таким образом, чтобы толщина отделочного слоя после сушки составляла З/Й. После этого полуфабрикат подвергают сминанию. Полученная таким образом искусственная кожа (обозначена в таблице CJ ) является очень гладкой и обладает хорошей стойкостью к изгибу. Свойства искусственных кож представены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки пористой полиуретановой искусственной кожи | 1970 |

|

SU633494A3 |

| ОГНЕСТОЙКИЙ ДЕКОРАТИВНО-ОТДЕЛОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2523330C2 |

| Способ получения искусственной кожи | 1969 |

|

SU523644A3 |

| Многослойный материал | 1970 |

|

SU539511A3 |

| Способ отделки кожеподобного материала | 1990 |

|

SU1763490A1 |

| ПОЛИГИДРОКСИ-ПОЛИУРЕТАНОВАЯ СМОЛА, МОДИФИЦИРОВАННАЯ ПОЛИСИЛОКСАНОМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СОДЕРЖАЩИЙ ЭТУ СМОЛУ ТЕРМОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАПИСИ, ИСКУССТВЕННАЯ КОЖА, КОЖЕПОДОБНЫЙ МАТЕРИАЛ ИЗ ТЕРМОПЛАСТИЧНОЙ ПОЛИОЛЕФИНОВОЙ СМОЛЫ, МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЯ И УПЛОТНИТЕЛЬ | 2010 |

|

RU2518465C2 |

| ПОЛИГИДРОКСИ-ПОЛИУРЕТАНОВАЯ СМОЛА, МОДИФИЦИРОВАННАЯ ПОЛИСИЛОКСАНОМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СОДЕРЖАЩИЙ ЭТУ СМОЛУ ТЕРМОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ЗАПИСИ, ИСКУССТВЕННАЯ КОЖА, КОЖЕПОДОБНЫЙ МАТЕРИАЛ ИЗ ТЕРМОПЛАСТИЧНОЙ ПОЛИОЛЕФИНОВОЙ СМОЛЫ, МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЯ И УПЛОТНИТЕЛЬ | 2010 |

|

RU2518095C2 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2134737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЛИСТОВОГО МАТЕРИАЛА | 1971 |

|

SU297203A1 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2107700C1 |

Авторы

Даты

1981-04-30—Публикация

1978-09-04—Подача