1

Известно устройство для получения сферического наплавочного материала, состоящее из вакуумной камеры, шпинделя с приводом, токоподвода, механизма подачи распыляемого материала и электродного узла с манипулятором.

Известное устройство позволяет получить сферический наплавочный материал путем термоцентробежного распыления торца быстро вращающегося стержня за счет оплавления торца электрической дугой.

Однако по окончании переплава стержня и установки другого приходится разгерметизировать камеру. При распылении материалов с низкой теплопроводностью вследствие большого перепада температур между плавящимся торцом и массой стержня происходит растрескивание и разрушение стержня при вращении. Кроме того, в известном устройстве отсутствует принудительное охлаждение рабочих органов. Поэтому при распылении тугоплавких соединений в атмосфере инертных газов происходит перегрев и выход из строя основных узлов устройства.

Для повышения производительности в предлагаемом устройстве вакуумная камера снабжена водоохлаждаемым змеевиком треугольного сечения, охватывающим наружную поверхность камеры по периметру, шпиндель

выполнен в виде водоохлаждаемои емкости из теплопроводного материала по форме, соответствующей распыляемому материалу, а электродный узел выполнен в виде блока, состоящего не менее, чем из двух электродов с автономным управлением.

Для получения материала из порошков вакуумная камера снабжена дозатором порошка с индивидуальным вакуумированием.

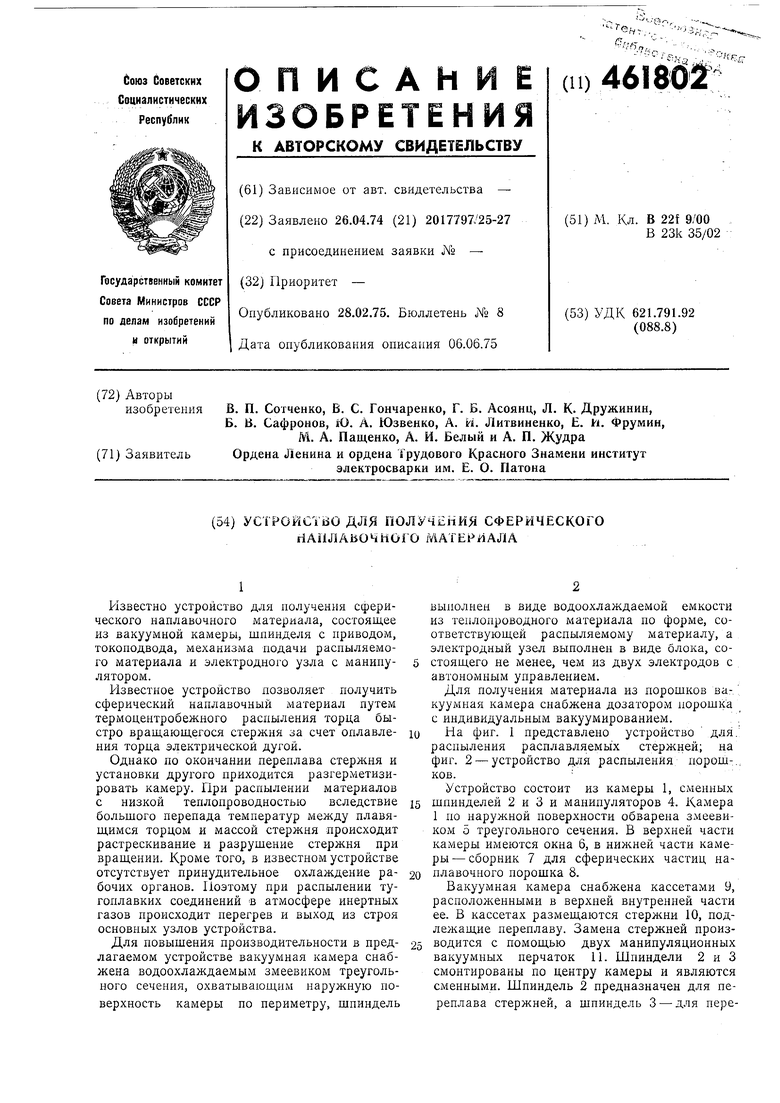

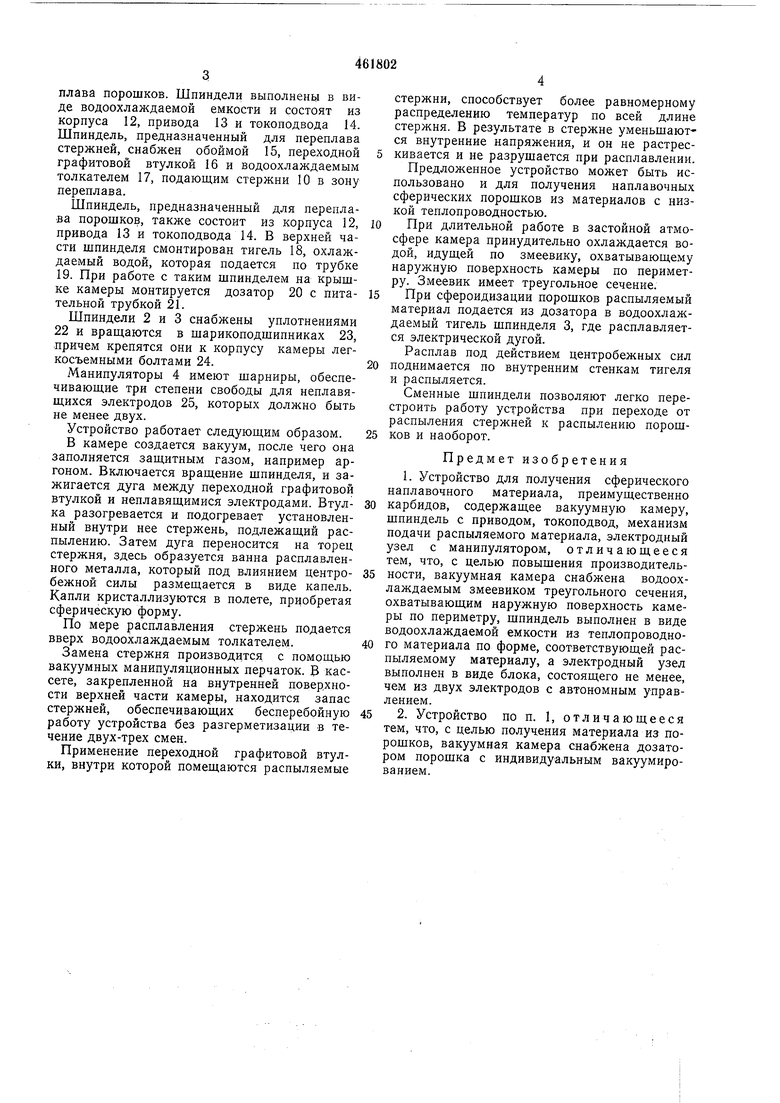

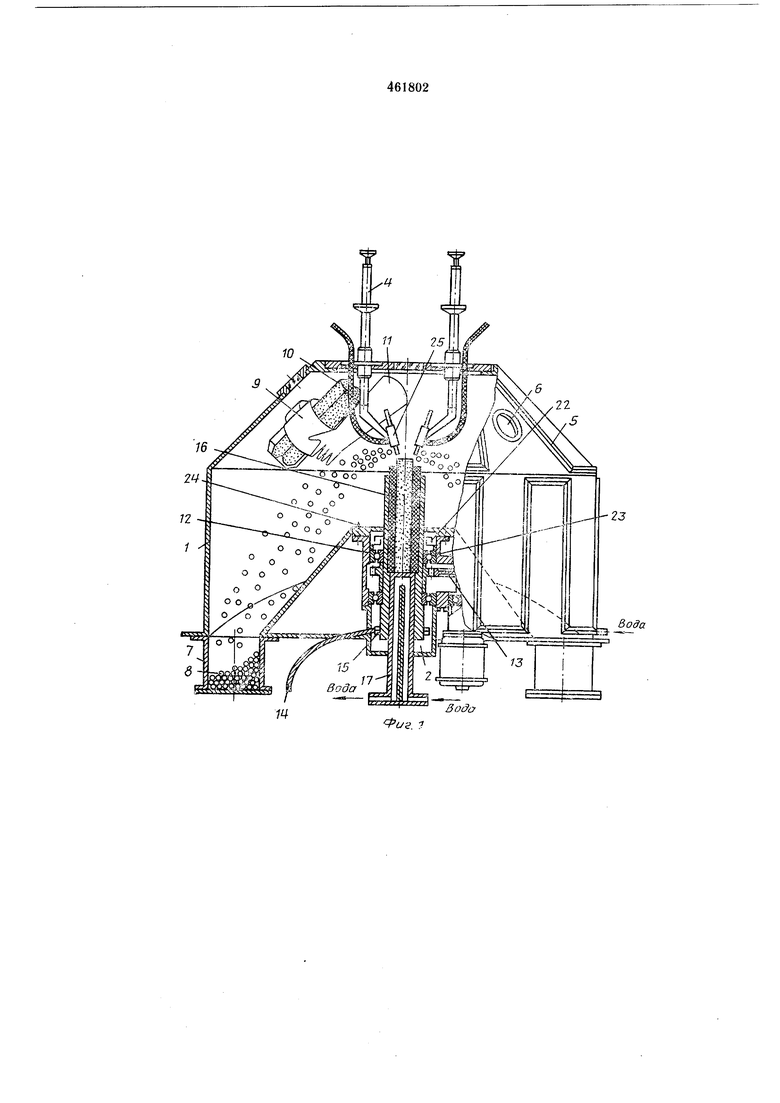

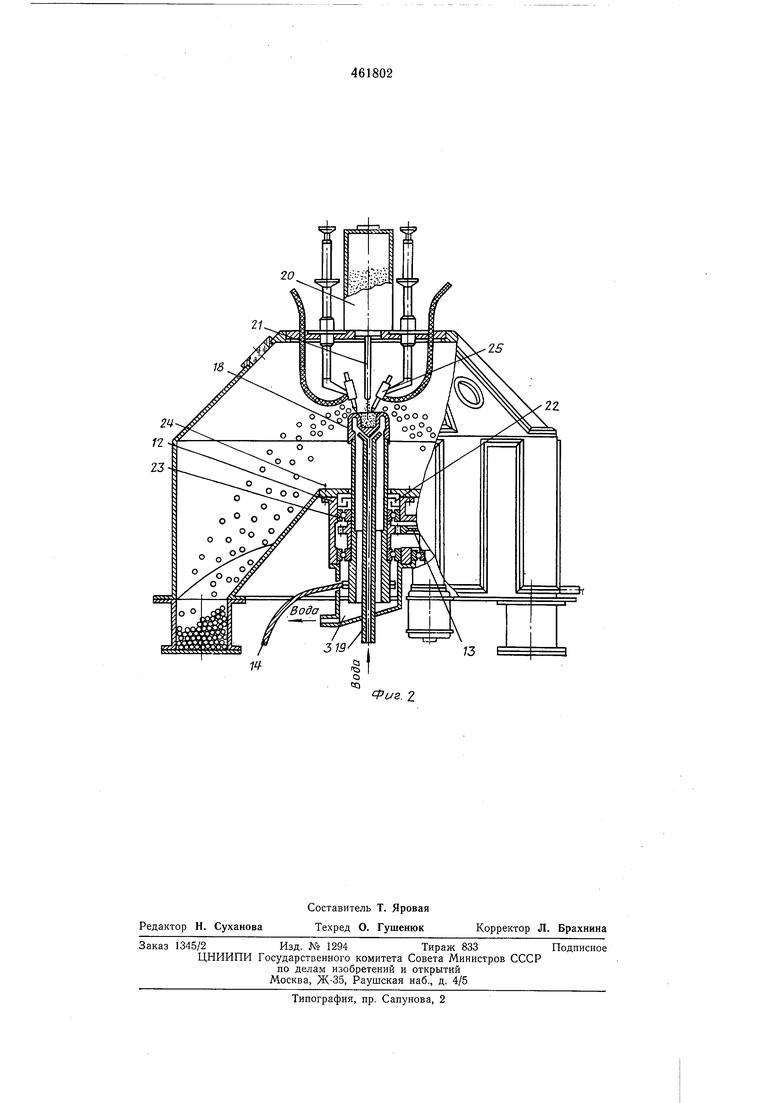

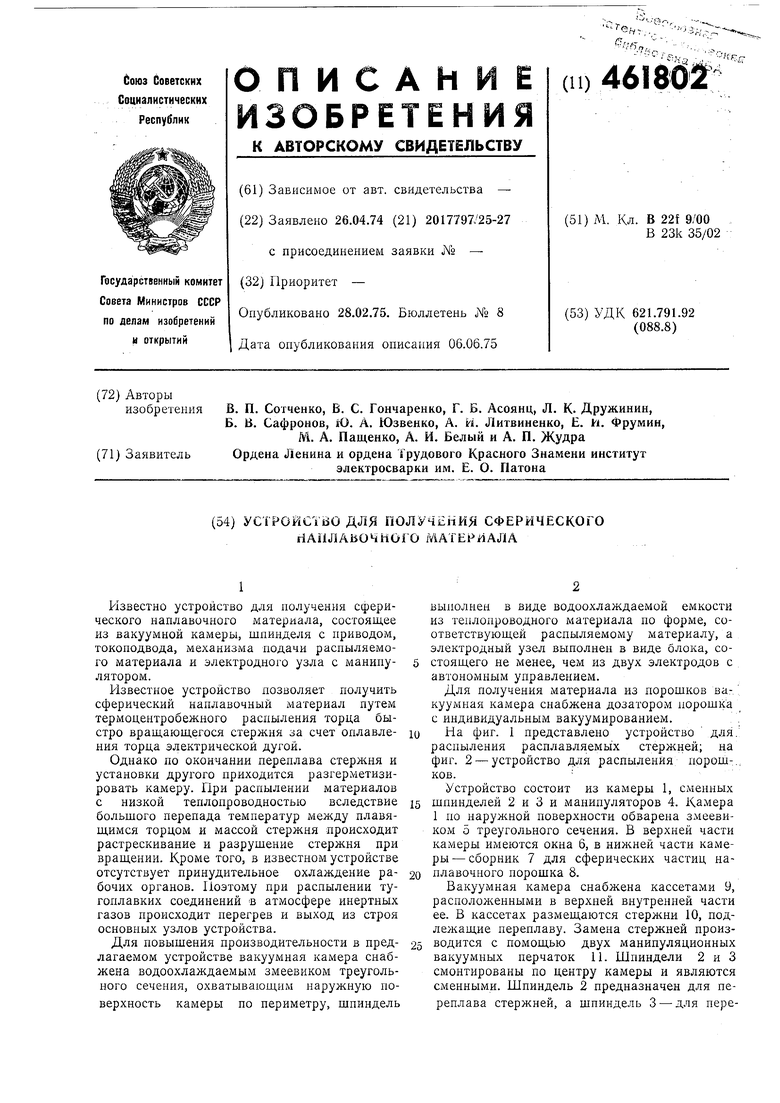

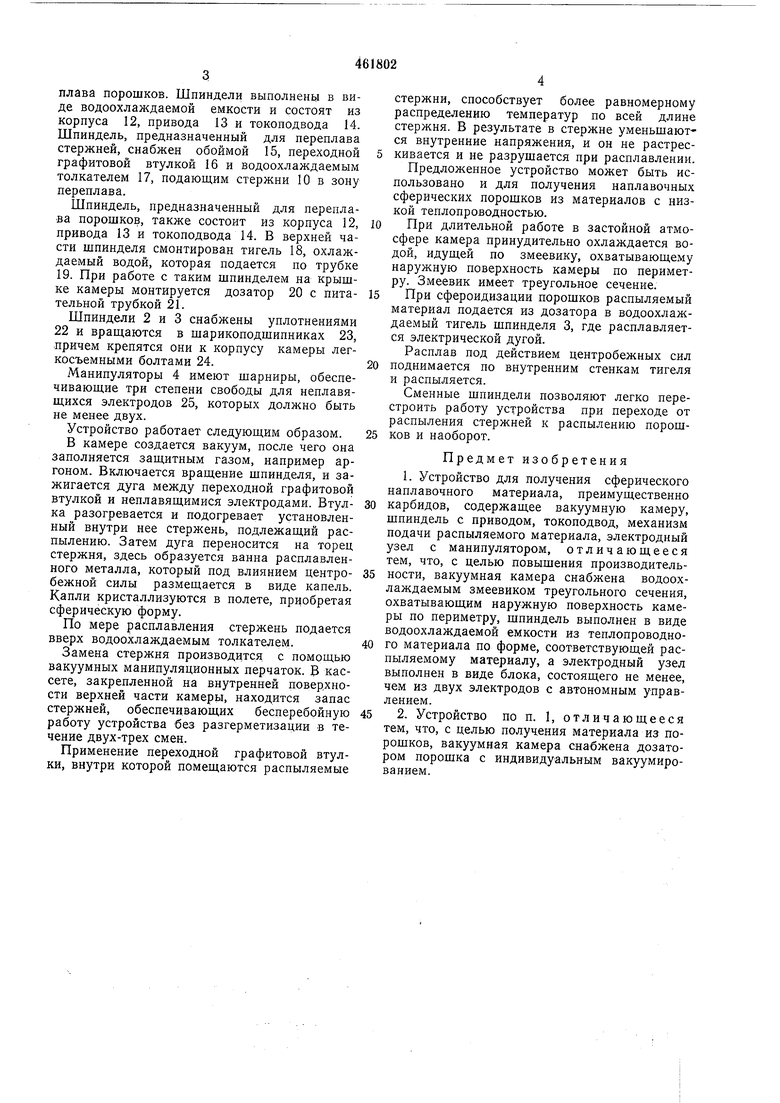

На фиг. 1 представлепо устройство для. распыления расплавляемых стержней; на фиг. 2 - устройство для распыления порош-., ков.

Устройство состоит из камеры 1, смеппых

шпинделей 2 и 3 и манипуляторов 4. Камера 1 по наружной поверхности обварена змеевиком 5 треугольного сечения. В верхней части камеры имеются окна 6, в нижней части камеры - сборник 7 для сферических частиц наплавочпого порошка 8.

Вакуумная камера снабжена кассетами 9, расположенными в верхней внутренней части ее. В кассетах размещаются стержни 10, подлежащие переплаву. Замена стержней производится с помощью двух манипуляционных вакуумных перчаток 11. Шпиндели 2 и 3 смонтированы по центру камеры и являются сменными. Шпиндель 2 предназначен для переплава стержней, а шпиндель 3 - для переплава порошков. Шпиндели выполнены в виде Бодоохлаждаемой емкости и состоят из корпуса 12, привода 13 и токоподвода 14. Шпиндель, предназначенный для переплава стержней, снабжен обоймой 15, переходной графитовой втулкой 16 и водоохлаждаемым толкателем 17, подающим стержни 10 в зону переплава.

Шпиндель, предназначенный для переплава порошков, также состоит из корпуса 12, привода 13 и токоподвода 14. В верхней части шпинделя смонтирован тигель 18, охлаждаемый водой, которая подается по трубке 19. При работе с таким шпинделем на крышке камеры монтируется дозатор 20 с питательной трубкой 21.

Шпиндели 2 и 3 снабжены уплотнениями 22 и вращаются в шарикоподшипниках 23, причем крепятся они к корпусу камеры легкосъемными болтами 24.

Манипуляторы 4 имеют шарниры, обеспечивающие три степени свободы для неплавящихся электродов 25, которых должно быть не менее двух.

Устройство работает следующим образом.

В камере создается вакуум, после чего она заполняется защитным газом, например аргоном. Включается вращение шпинделя, и зажигается дуга между переходной графитовой втулкой и неплавящимися электродами. Втулка разогревается и подогревает установленный внутри нее стержень, подлежащий распылению. Затем дуга переносится на торец стержня, здесь образуется ванна расплавленного металла, который под влиянием центробежной силы размещается в виде капель. Капли кристаллизуются в полете, приобретая сферическую форму.

По мере расплавления стержень подается вверх водоохлаждаемым толкателем.

Замена стержня производится с помощью вакуумных манипуляционных перчаток. В кассете, закрепленной на внутренней поверхности верхней части камеры, находится запас стержней, обеспечивающих бесперебойную работу устройства без разгерметизации в течение двух-трех смен.

Применение переходной графитовой втулки, внутри которой помещаются распыляемые

стержни, способствует более равномерному распределению температур по всей длине стержня. В результате в стержне уменьшаются внутренние напряжения, и он не растрескивается и не разрушается при расплавлении. Предложенное устройство может быть использовано и для получения наплавочных сферических порошков из материалов с низкой теплопроводностью.

При длительной работе в застойной атмосфере камера принудительно охлаждается водой, идущей по змеевику, охватывающему наружную поверхность камеры по периметру. Змеевик имеет треугольное сечение.

При сфероидизации порошков распыляемый материал подается из дозатора в водоохлаждаемый тигель шпинделя 3, где расплавляется электрической дугой. Расплав под действием центробежных сил

поднимается по внутренним стенкам тигеля и распыляется.

Сменные шпиндели позволяют легко перестроить работу устройства при переходе от распыления стержней к распылению порошков и наоборот.

Предмет изобретения

1. Устройство для получения сферического наплавочного материала, преимущественно

карбидов, содержащее вакуумную камеру, шпиндель с приводом, токоподвод, механизм подачи распыляемого материала, электродный узел с манипулятором, отличающееся тем, что, с целью повышения производительности, вакуумная камера снабжена водоохлаждаемым змеевиком треугольного сечения, охватывающим наружную поверхность камеры по периметру, шпиндель выполнен в виде водоохлаждаемой емкости из теплопроводного материала по форме, соответствующей распыляемому материалу, а электродный узел выполнен в виде блока, состоящего не менее, чем из двух электродов с автономным управлением.

2. Устройство по п. 1, отличающееся тем, что, с целью получения материала из порошков, вакуумная камера снабжена дозатором порошка с индивидуальным вакуумированием.

22

Зода

Зода

(j-e.

. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Установка для получения сферических наплавочных материалов | 1974 |

|

SU503688A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2017 |

|

RU2644702C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| Устройство для получения гранул | 1977 |

|

SU933122A1 |

| Установка для центробежного распыления расплавленного металла | 1988 |

|

SU1572748A1 |

Авторы

Даты

1975-02-28—Публикация

1974-04-26—Подача