Одним из важнейших вопросов при получении сернистого натрия из сульфата является выщелачивание плава. В существующих производствах, сернистого натрия применяется способ, так называемого холодного выщелачивания, который состоит в предварительном охлаждении плава в естественных условиях путем выдерживания его в чугунных формах. Охлаждение плава происходит в течение 12 часов. Охлажденный плав выгружается вручную из этих форм, разбивается вручную на куски и измельчается в дробилках до размера кусков 25 мм.

Твердая масса поступает обыкновенно на выщелачивание в так называемых аппаратах Фришера, представляющих собой железные цилиндры с вращающимися цилиндрическими сетками внутри. Выщелачивание производится периодически при подогреве паром до 90°.

Отдельно собираются различной крепости щелока для промывки шламма. Выщелачивание вместе с загрузкой и выгрузкой занимает много времени - 12 часов.

Таким образом общая продолжительность операции выщелачивания и подготовки плава составляет около 1 суток. При применении аппаратов Чанкса время пребывания в них выщелачиваемой массы достигает даже 3-4 суток. Нецелесообразность и сложность такого рода выщелачивания, например, для Карабугазского масштаба обусловливается рядом крупных недостатков:

суток. При применении аппаратов Чанкса время пребывания в них выщелачиваемой массы достигает даже 3-4 суток. Нецелесообразность и сложность такого рода выщелачивания, например, для Карабугазского масштаба обусловливается рядом крупных недостатков:

1) при естественном охлаждении плава потребуется громадный цех для выдерживания так называемых "колобашек". При этом происходит частичное разложение и окисление Na2S;

2) трудоемкие операции по выгрузке застывшего плава и разбивка его на куски требуют ручной работы. Дробление и транспорт являются дорогими операциями;

3) в отношении теплового баланса имеется потеря тепла горючего плава и вместе с тем дополнительный расход пара при столь длительном выщелачивании;

4) выщелачивание как в аппаратах Фришера, так и в аппаратах Чанкса требует, в силу малой производительности последних, большого количества агрегатов и рабочей силы для обслуживания;

5) установленная продолжительность выщелачивания способствует окислению Na2S, потерям H2S, а следовательно и серы.

В основу предлагаемого способа горячего выщелачивания положены следующие предпосылки:

1) непрерывность процесса с исключением всех перечисленных операций, кроме самого выщелачивания и промывки;

2) интенсификация процесса;

3) использование тепла горячего плава.

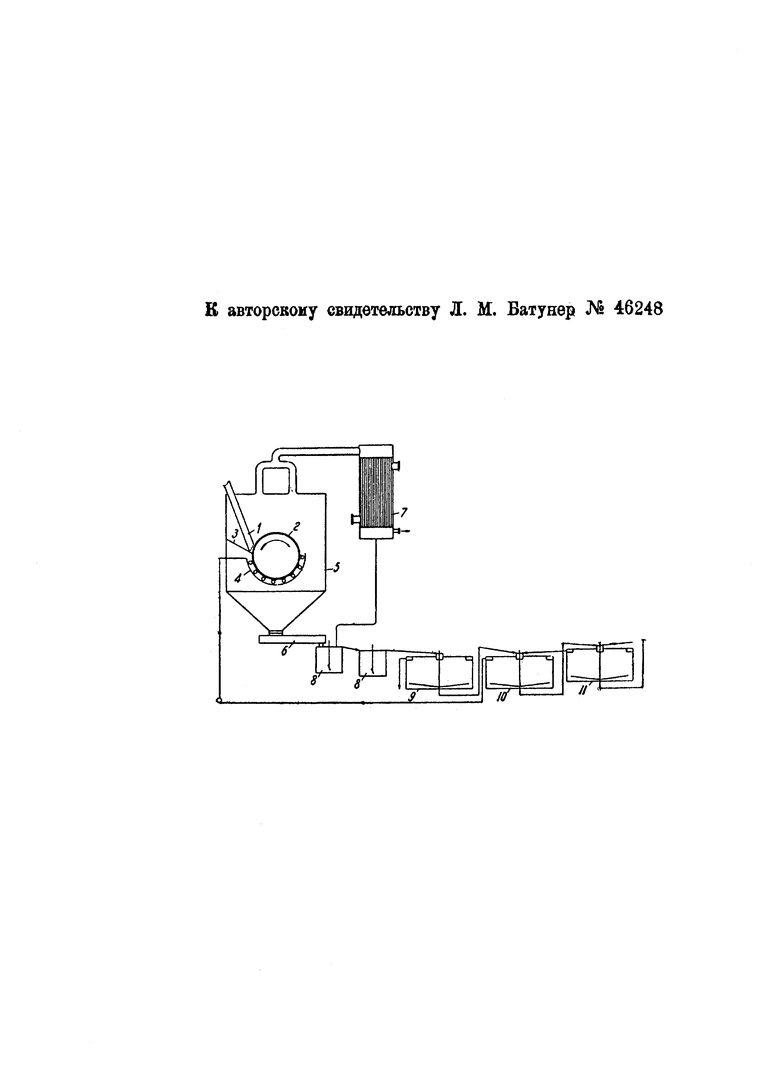

Настоящий процесс выщелачивания состоит в следующем (см. чертеж, на котором представлена схема процесса).

Горячий пастообразный плав поступает непосредственно из печи через несколько жолобов 1 на вращающийся барабан 2. Последний установлен внутри камеры 5 с паропроводами. Вокруг нижней части барабана установлены форсунки 4 с коллекторами для распыления промывной воды.

Плав набирается барабаном в виде тонкой пленки толщиной 2-5 мм, которая застывает, образуя корку. Барабан при вращении подает застывший плав к форсункам, где он подвергается интенсивному орошению промывной водой, растворяющей Na2S и другие растворимые соли, которые составляют примерно 80% всей массы плава. Для очистки барабана от шламма предусмотрен нож 3. Получаемая пульпа (температура 100-110°) собирается в конической части камеры, где продолжается процесс выщелачивания.

Отсюда она собирается шнеком 6 в агитатор 8 с внутренней циркуляцией при пропеллерной мешалке.

Агитаторы действуют непрерывно и служат для завершения выщелачивания уже на холоду при 90-100°. Испарившаяся в выщелачивательной камере часть промывной воды поступает в конденсатор 7, отсюда собирается в агитатор или же в последний промыватель в качестве промывной воды.

Из последнего агитатора пульпа поступает в отстойник Дорра 9 непрерывного действия, где происходит отделение готового раствора Na2S от шламма.

Последний непрерывно перекачивается в промыватель Дорра 10, где промывается сначала промывной водой из промывателя 11, а затем чистой водой, поступающей в промыватель 11 откуда шламм выкачивается насосом Лорко в отвод. Промывная вода из промывателя 10, как уже указывалось выше, идет на выщелачивание плана в камере 5. Дополнительное выщелачивание а агитаторах не требует затраты тепла, так как температура пульпы и конденсата составляет 90-100°. С другой стороны температура конденсата пара может быть использована в общезаводском хозяйстве.

По существу процесс выщелачивания происходит непрерывно в следующих местах системы: 1) в пароводяном пространстве внутри камеры, 2) в конической части ее после падения части раствора и шламма, 3) в промывной батарее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сернистого натрия | 1977 |

|

SU869203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1991 |

|

RU2024431C1 |

| Способ горячего выщелачивания плава сернистого натрия при производстве плава непрерывным способом в шахтных печах и устройство для осуществления способа | 1957 |

|

SU112932A1 |

| АВТОКЛАВНАЯ УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1994 |

|

RU2096075C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА НАТРИЯ | 1998 |

|

RU2142907C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОГО ГАЗА ВЫСОКОЙ КОНЦЕНТРАЦИИ НЕПОСРЕДСТВЕННО ИЗ СЫРОЙ АММИАЧНОЙ ВОДЫ | 1925 |

|

SU3856A1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| Способ получения раствора хлористгго бария | 1978 |

|

SU664922A1 |

1. Устройство для выщелачивания сернистого натрия из плава в горячем состоянии, отличающееся тем, что оно состоит из вращающегося барабана 2, окруженного в нижней части форсунками 4 для распыления воды и помещенного в камеру 5, соединенную с конденсатором паров, образующихся при взаимодействии воды с раскаленным плавом.

2. Установка для выщелачивания сернистого натрия с применением устройства, описанного в п. 1, отличающаяся тем, что за означенным устройством последовательно, по ходу твердого остатка, расположены агитаторы 8, отстойники Дорра 9 и промыватели Дорра 10 и 11.

3. Установка по п. 2, отличающаяся тем, что, с целью использования конденсата для вторичного выщелачивания, конденсатор 7 соединен трубой с агитатором 8.

4. Установка по пп. 2 и 3, отличающаяся тем, что, с целью использования промывных вод для горячего выщелачивания, промыватель Дорра 10 соединен трубопроводом с форсунками 4.

Авторы

Даты

1936-03-31—Публикация

1935-04-28—Подача