(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИЛ1ЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ПЕРЕХОДНЫХМЕТАЛЛОВ | 1972 |

|

SU353422A1 |

| БИСЦИКЛОПЕНТАДИЕНИЛДИЕНОВЫЕ КОМПЛЕКСНЫЕ СОЕДИНЕНИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2135508C1 |

| ПОЛИОЛЕФИНОВАЯ СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ (ВАРИАНТЫ), МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР, ПЛЕНКА НА ОСНОВЕ КОМПОЗИЦИИ И СМЕСЬ ДВУХ ИЛИ БОЛЕЕ ПОЛИМЕРНЫХ КОМПОНЕНТОВ | 1997 |

|

RU2190632C2 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ВИДЕ АЗАБОРОЛИНИЛЬНЫХ КОМПЛЕКСОВ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-α-ОЛЕФИНА (ВАРИАНТЫ) | 1996 |

|

RU2167879C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА НА НОСИТЕЛЕ, КАТАЛИЗАТОР НА НОСИТЕЛЕ, АДДУКТ, ПРИМЕНЯЕМЫЙ В КАЧЕСТВЕ КОМПОНЕНТА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2160283C2 |

| ПАТЕКТНО-ТЕХШ^"ЕСНй'БИБЛИОТЕКА | 1970 |

|

SU284748A1 |

| КОМПЛЕКСЫ МЕТАЛЛОВ, СОДЕРЖАЩИЕ ЛИГАНДЫ 3-АРИЛЗАМЕЩЕННОГО ИНДЕНИЛА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2186073C2 |

| КОМПЛЕКСЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ИХ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2142953C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1998 |

|

RU2203908C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2092501C1 |

1

Изобретение относится к способам получения карбоцепных полимеров полимеризацией или сополимернзацией мономеров на катализаторах, содержащих соединения переходных металлов.

Известен способ получения карбоцепных полимеров полимеризацией или сополимеризацией этилениенасыщенных мономеров, например сс-олефииов, в массе или среде инертного органического растворителя в присутстВИИ в качестве катализаторов углеводородных соединений переходных металлов типа трис(л-аллил)-хрома.

Однако эти катализаторы малоактивны, выход полимера на них очень мал, что нриводит к необходимостн удаления из полимеров остатков катализатора.

Цель изобретения - увеличение выхода конечных продуктов на единицу катализатора.

Это достигается применением в качестве катализатора продукта реакции комплекса переходного металла общей формулы НмМХр (1) с инертным носителем с гидроксильной новерхностыо без примеси адсорбированной воды, где М - переходной металл групп IVA-VIA периодической системы

элементов, R - замещенная или незамещенная алкильная или алкенильная группа, X - одиовалеитпый лиганд, м - целое число от 2 до высшей валентности металла М, р - число от О до величины, меньшей валентности металла М на 2, причем, если М - метал.ч VIA груипы, р равно 0.

Переходной металл выбирают предпочтительно из группы IVA, а одновалентную лиганду X - иредпочтительио среди галоидов. С одним атомом металла могут связываться углеводородные группы различных типов.

К соответствуюпдим углеводородным грунпам R относятся алкнлы и алкенилы (включая я-алкеннлы, например я-аллил) и их замещенные производные. К представителям комилексов переходных металлов относятся: тетракис- (п-аллил) -цирконий пли -графини, трис-(я-аллил)-хром, тетракис-(я.-металлил)цирконий или -графнпй, трнс-(я-металлил)хром и бромистый трис-(я-аллил)-цирконий.

Предночтительным классом комплексных металлооргаиическнх соединений металлов переходных групп, многие из которых применяются в качестве инициаторов полимеризации, являются те соединения, у которых некоторые или все группы или лигаиды R представляют собой замещенные алкилы общей формз-лы (2), соедипеппые с переходным металлом о-связыо через углеродный атом. В этой общей формуле Y представляет атом или группу, способную к взаимодействию с вакантной й -орбитами металла М {электронами орбиты). Предпочтительно, чтобы все группы R соответствовали этой формуле, однако некоторые из них могут включать лчругпе углеводородные группы, л-аллильные лиганды, т. е. лигапды, содержан ие групну из трех атомов углерода, одинаково связанных с центральным атомом металла в плоской системе, не включены (не охватываются) в формулу 2, так как рентгеноструктурный анализ показал, что лнганды формулы 2 соединены

О-СВЯЗЬЮ.

К соответственно замещенным группам У относятся ароматические и нолиароматические группы, как фенил и нафтил.

У может также представлять циклоалкеиил, например циклооктенил.

У может также включать группу общей формулы

MRs(3),

в которой М - кремний, германий, олово или свинец, а R - водород или алкильная группа, но предпочтительно алкил.

К представителям предпочтительного класса комплексных соединений нереходных металлов относятся тетрабепзнлцирконий и тетрабензилтитан, хлористый трнс-(бензил)-цирконий, тетракис- (л-метилбензил) -цирконий, тетракис-(1-метилен-1 - нафтил) - цирконий, тетракис- (1-метилен-1-нафтил)-титан, тетракис- (тримети леи лил метилен)-циркони.

К представнтелям комплексных соединений, содержащих одновалентные лигаиды X, относятся хлористый трис-(я-аллил)-цирконий, бромистый или йодистый трис-(я-аллил)-цирконий и аналогичные я-металлические и бензильпые ироизводные.

Под гидроксильпой поверхностью подразумевается паличне множества -ОН-групп на поверхности матричного материала, причем водороды -ОН-групп способны действовать в качестве источника протонов, т. е. обладать кислотной функцией. Подобный материал является в основном инертным, так как в то время, как -ОН-группы способны реагировать с комплексным соединением переходного металла, сама масса матричного материала остается химически инертной. Хорошим примером подобного матричного материала :,лужит кремнезем или глинозем или их смеси.

Они содержат матрицу из атомов кремния или алюминия и кислорода, на поверхности которых находятся -ОН-группы, водороды которых обладают кислотными свойствами. Однако несмотря на наличие -ОН-групн кремнозем и глииозем считаются химически инертными. Под термином кремнезем и глииозем иодразумеваются материалы на основе кремнезема и глинозема, содержащие небольшие количества других соответствующих неорганических окислов, например окись магния и цинка.

Существенно важно, чтобы матричный материал не содержал адсорбированной воды, способной реагировать и разрушать комплексное соединение переходного металла. Матричный материал можно легко освободить (отделить) от подобной адсорбирован1ЮЙ воды нутем, например, простой тепловой обработки (путем подогрева).

Реакция между комплексным соединением переходного металла и матричным материалом (носителем) заключается в вытеснении (или замещении) одной или больше углеводородных грунн водородом -ОН-грунпы.

Реакция может быть представлена следующим уравнением: матрица - (OH)H+MRMXp матрица- (-О) „MRn-нХр-нХр+MRH (4), в котором М, R, X, М и р имеют приведенные для них значения, а и означает целое число, но не больше м-1.

При взаимодействии комнонентов композиции переходного металла все (за исключением одной) углеводородиые группы металлоорганического производного могут быть замещены -ОН-груннами матрицы, так что с переходным металлом остается связанной или соединенной лищь одна углеводородная группа. Это завнсит от количества реакционпоспособных гидроксильных грунн на поверхности матрицы (матричного материала).

Под термином матрица -(ОН)„ иодразумевается инертный матричный материал, на поверхности которого содержится минимум и реакционноспособных гидроксильных групп. Количество этих груин, т. е. количество групп, способных вступить в данную реакцию, зависит от природы и условий матричного материала. Так, например, в некоторых материалах вследствие их молекулярной конфигурации некоторые из имеющихся гидроксильных групп нереакционноспособны. Целесообразно, чтобы матрица (ио крайней мере вначале) реагировала с избытком комплексного соединения переходного металла так, чтобы имелось определенное количество гидроксильных групп, способных вступать в реакцию, или чтобы можно было определить количество реакционноспособных гидроксильных групп.

За ходом реакции, протекающей по уравнению 4, можно следить по выделению свободного углеводорода и по изменению окраски реагентов. То, что получаемый продукт является химическим соединением, а не физической смесью, т. е. что комплексное соединение переходного металла не просто физически адсорбируется на гранулированном матричном материале, можно доказать удалением продукта, окрашенного нерастворимыми соединениями, нз среды реагентов и промывкой его растворителем, который уносит адсорбированный комплекс с матрицы. По завершении указаннои операции комплекс остается па матрице. При смешении же указаппых комплексных соедицеций с инертным матричпым материалом, не содержащим реакционноспособные гидроксильпые группы, например с кремнеземом, прокаленным при 1200°С, несмотря на то, что комплексное соединение адсорбировано па матричном материале, его легко можно удалить путем промывания растворителем.

Количество реакциопиоснособиых гидроксильных групп на матричном материале зависит от его природы (например кремиезем это или глииозем) и условий (папример площадн его поверхности и обработки для удаления адсорбированной воды). Такнм образом, точный состав композиций переходных металлов может колебаться в зависимости от партии или серии матричного материала, но последующие порции одпого и того же материала, обработанного в идентичных условиях, дают продукт одинакового состава.

Композиции можпо -получать коитактпрованием или взаимодействием раствора комплексного соединения переходного металла с соответствующим матричпым материалом при отсутствии свободной или адсорбированной воды.

Используемый для растворения комплексного соединения растворитель должеи быть сухим и инертным. Предночтительиы при этом углеводородные растворители. Так как многие из используемых комплексных соединений переходных металлов являются термически нестойкими веществами, то реакцию следует вести при достаточно низкой температуре во избежание разложения комплекса. При некоторых комплексных соедииениях реакцию следует вести при температуре ниже 0°С.

Соотнощение между металлургическим комплексным соединением переходного металла и матричным материалом может колебаться в щироких пределах в зависимости от физической и химической природы взятых компонентов, пропорции одпого необходимо подбирать так, чтобы каждая реакционноспособная углеводородная группа реагировала с гидроксильной группой.

Описываются два способа получения патентуемых композиций переходных металлов, позволяющие осуществлять точный и воспроизводимый коитроль. Сущность первого сцособа состоит в суспрндироваиии матричного материала, предварительно освобожденного от воды, в инертной жидкости и титровании реакционноспособиых гидроксилытых групп раствором комплекса переходного металла (комплексного соединения) в ииертном растворителе. Так как больщннство комплексных соединений переходных металлов сильно окращены, то конец реакции легко заметить по наличию неизменной окраски суспензии. У полученных таким путем композиций все реакдионноспособиые гидроксильные группы

матрицы реагируют с- металлическим комплексным соединением. Полученные композиции можно затем выделять из реакциоиной смеси путем фильтрации, освобождать от растворцтеля и хранить в сухом виде или под растворителем без доступа кислорода.

Комплексное соединение переходпого металла можно вносить в меньшем количестве, чем требуется для полного титрования, можно также вносить его с избытком, однако при зтом избыточное количество остается в реакционной среде после отделения композиции. Второй способ получения композиций заключается во внесении или добавлении избыточного количества комплекса переходного металла пли реакт);за Гриньяра (углеводородного произзодпого магния) к матричпому материалу, определении количества молекул высвободившегося (или выделившегося) углеводорода и затем в добавлении к другому образцу матричного материала соответствующего комплекса переходного металла, необходимого для выделения эквивалентного количества углеводорода. Так, например, образец матричпого материала можно суспендировать в растворителе (вернее в разбавителе) . Кроме того, в суспензию можно внести избыток я-аллнльного производного переходного металла. Далее процесс заключается в

измерении объема выделившегося пропилена и определении его соотношения с весом матричного материала. Затем по второму образцу матричного материала добавляется л-аллильное производное переходного металла, пока объем выделившегося пропилена на 1 г матричного материала не станет эквивалентным нолученному при внесении избыточного количества комплекса переходного металла.

Композицию можно выделить из реакционной среды, в которой она содержится как химическое соединение определенного состава. Во многих случаях композиция оказываетс.я термически более стойкой, чем исходное комплексное соединение переходного металла. Так, например, (.-п;-аллил)з ZrBr разлагается при температуре -20°С, а получаемая из него композиция, образующаяся при взаимодействии (.тt-aллил)зZrBг с кремнеземом, оказывается стойкой до 60°С.

Под термином этилениеиасыщеиные мономеры подразумеваются моноолефины, такие как этилен, пропилен и 4-метнлпептен-1, диолефнны, такие как бутадиен, и некоторые

полярные виниловые мономеры, такие как винилхлорнд. Однако не все композиции указанного типа будут полимеризовать все упомяиутые мономеры. Но лучщую комбинацию мономер/компознция можно установить экспериментально. Некоторые же ви 1иловые мономеры, например випилацетат, не полимеризуются при помощи предложетптых катализаторов. Патентуемые композиции можно использовать также для инициирования сополимеризации двух или более олефиноиеиасьиденных моиомеров. Так, например, этилен можно соиолимеризовать с иебольшим количеством пропилена, бутепа, гексаиа или децена, бутадиеиа или стирола.

Полимеризанию в соответствии с изобретением можно осу нес1влят1з способами, обычно .исиользусмыми ири полимеризации, иннциируемой свободпымп радикалами, или методами по.чимеризацни с исиользованием катализаторов Циглера.

Полимеризаиию этилена можно вести под дав,1ением от атмое(Ьерного до давления в несколько тысяч атмосфер. Полимеризацию же иод очеиь высок1 м давлеинем следует вести с использоваиием сиениальиых реакторов и иасосов. При полимеризации нод очень высоким давление.м целесообразно поддерживать такие условия, чтобы этилен и образу10И1ИЙСЯ полиэтилен поддерживались в одной жидкой фазе, т. е. давление должно превышать 500 кг/см, предпочтительный интервал 1000-3000 кг/см-, а температура должна быть выше 125°С, интервал 140-ЗОО С. Подобную полпмеризацию ведут обычно в виде непрерывного процесса. Чтобы композиция мог,ла хорошо перекачиваться, необходимо матричиы .материал измельчать как можно .мельче для того, чтобм его можно было перекачиват через очеиь тоикие фильтры, обычио расиоложенные на входе в насос. Этого можно добиться уменьшением размеров частиц матричного материала до или иосле обработки комилекеныл соедииеиием переходного металла. По в елучае измельчения иосле указанной обработки необходима нредосторожность во избежание ионадання воздуха или влаги. Можно использовать любой метод измельчеиия, ио оеобеино хорошие результаты дает .метод ультразвуковой дисперсии.

Полимеризацию можно вести в широком интервале температур, однако обычно иолимеризацию этилена нод низким и иромегкуточпым давлением ведут в интервале 50- 160°С.

Полимеризацию пропилена в соответствии с нзобретением целесообразно веети в обшспринятых условиях полимеризации пропилена, но не исключается полимеризация пропилена при других условиях, иаиример ири высоком давлеиии.

Возможио использование комиозиций для ииициироваиия сополимернзации этилеиа с пропиленом и/или с другими мономерами с ненасыщенными олефиновыми связями.

За исключением полимеризаи.ии этн.1ена нри высоком давлеиии реакцию мо.жно вести в жидкой или газообразной фазе. Целесообразно, чтобы мономер был в жидком виде. Поэтому, если мономер не нредставляет собой жидкость в условиях полимеризации, его целесообразно растворять в соответствующих растворителях, которыл-ш являются, в частиости, алифатические или ароматические угле.водороды, например нентан, гексаи, гентан, октан, декан, бензол, толуол и их смеси.

При нолимеризацни в соответствии с изобретением можно исиользовать переносчиков цепи, а при полимеризации этилена это даже желательно, так как ири этом получается очець высокомолекулярный нолиэтилен. Водород можно использовать в соответствии с известными способами. Однако некоторые растворители могут действовать как агенты - иереносчики цепи.

Способ целесообразно вести в бескислородиой атмосфере, в частности в атмосфере инертного газа, наиример азота, или полимернзуюшегося мономера. Процесс целесообразно вести также в аппаратуре и растворителях, тщательио очищеиных от примесей, таких как кислород, вода и другие вещества, которые могут реагировать с инициаторами.

Пример 1. Инертный матричный материал, содержащий гидратированиый осаждеииый кремнезем с частицами размером от 15 до 20 ммкм, нагревают в течение 2 час при 200°С иод давлением ниже тор для уда

ления адсорбированной воды. После обработки онределяют содержание гидроксилов на поверхности добавлением избытка йодистого метилмагния. Количество выделившегося метана составляет 0,86 ммоль на 1 г кремнезема.

При внесении избытка тетракис-(я-аллил)циркония в суспензию аналогичным образом полученного кремнезема в толуоле выделяется 0,86 ммоль пропилена на 1 г кремнезема. Постепенное внесение циркониевого комплекса в кремнезем показывает, что на одну молекулу циркониевого комплекса выделяются две молекулы пропилена. Композицию переходного металла получают внеееиием 0,43 ммоль тетракис-(л;-аллил)циркоиия в суспензию сухого кремнезема (1 г, приготовленный согласно онисаниому способу) в толуоле. Темно-красная окраска циркониевого нроизводного исчезает и иоявляется циркониевая композиция зеленого цвета. Комиозицию следует хранить в сухой инертной атмосфере или нод тол)олом, или освободив от жидкости (т. е. сухой).

Так, добавление только х ммоль тетракис(л-аллил)-циркония, где х меньше 0,43 ммоль, к 1 г кремнезема дает х .ммоль композиции вместе с инертным кремнеземным матричным материалом, содержащим у-2х гидроксильных груии (нереакционносиособных), причем

у означает содержание гидроксильных групп на 1 г кремнезема.

Пример 2. Образец кремнезема (1 г), полученный согласно описанному в примере 1 способу, суспендируют в толуоле, Реакционноспособиые гидроксильные группы титруют раствором бромистого трис-(л;-аллил)-циркония в толуоле. До появления окраски расходуется 0,43 ммоль надосадочиой жидкости. Получениая циркониевая композиция имеет

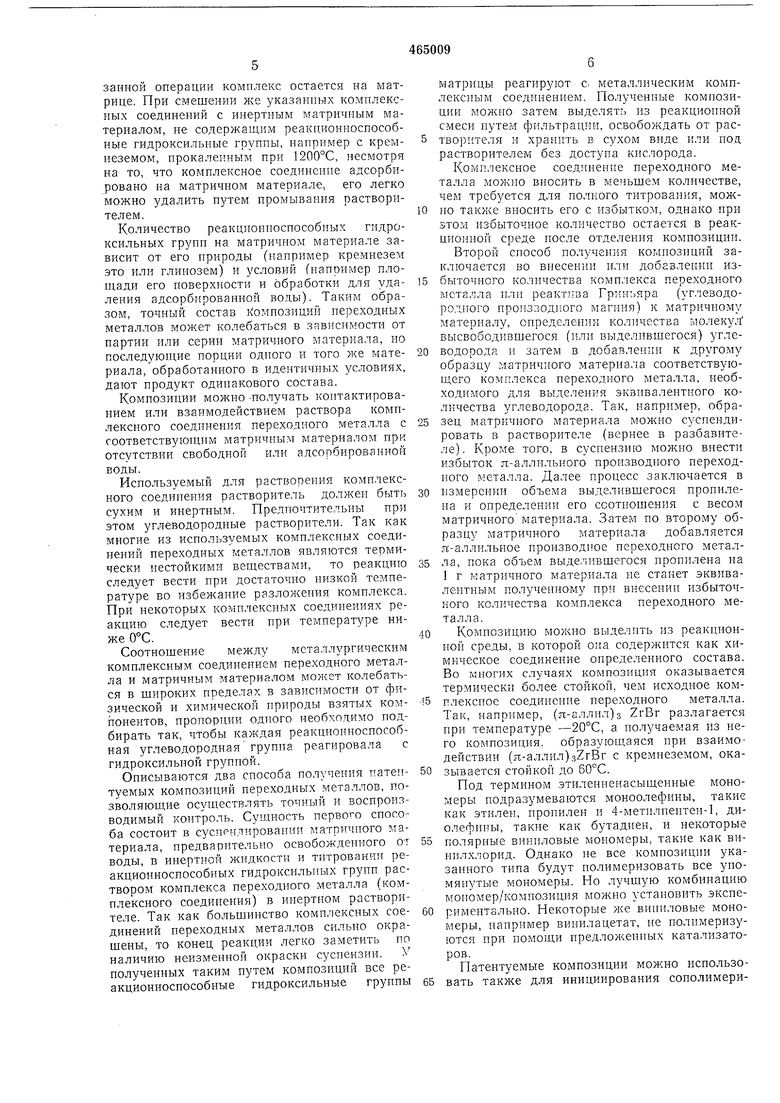

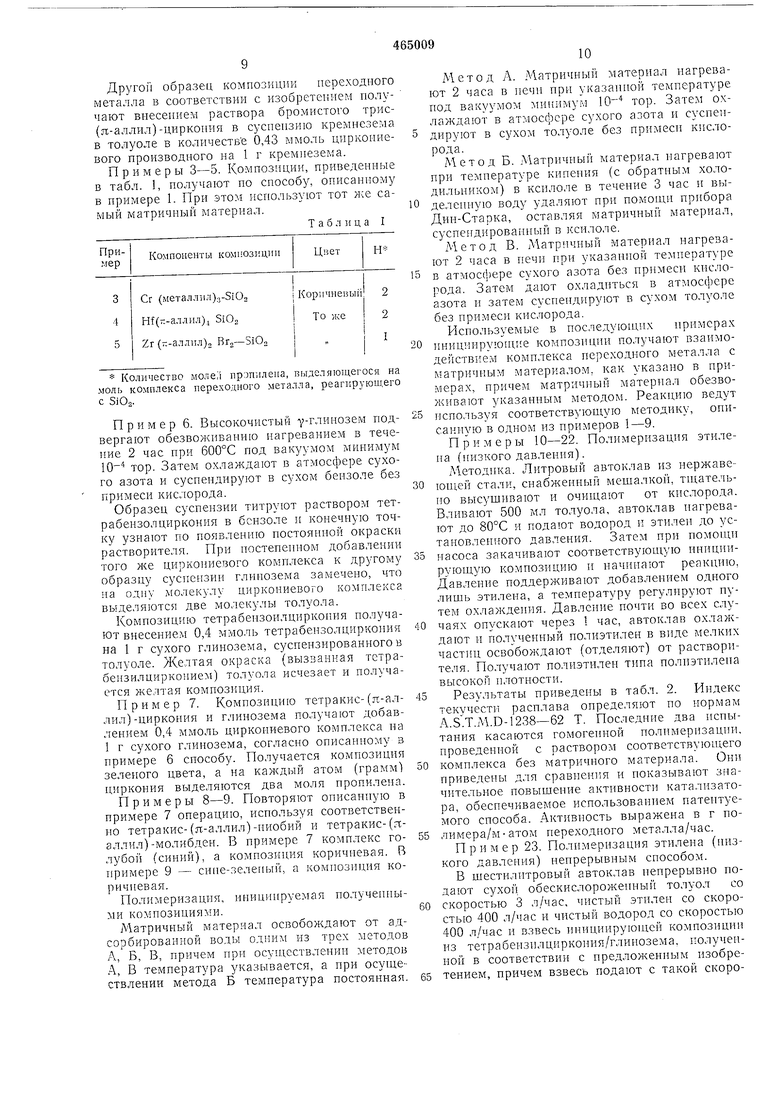

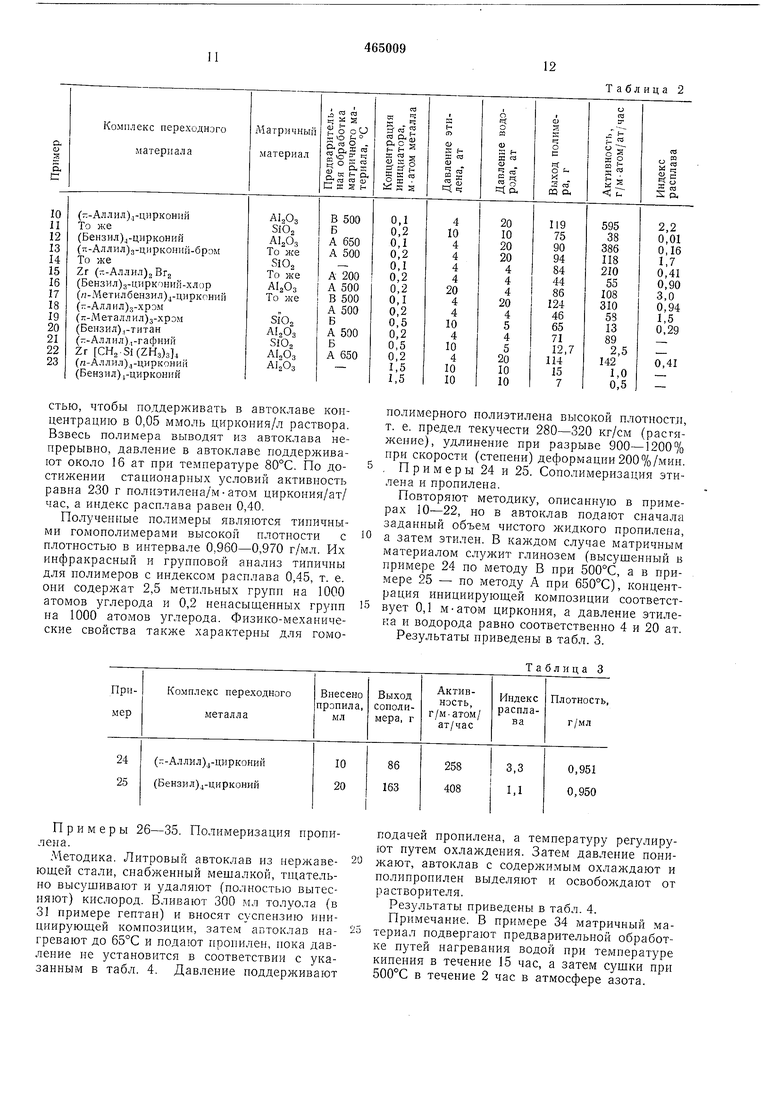

коричневую (бурую) окраску. Другой образец композицнк переходного металла в соответствии с изобретением полу чают впесеиием раствора бромистого трис (п-аллил)-циркония в еуспепзию кремнезема в толуоле в количества 0,43 ммоль цирконие вого производного на 1 г кремнезема. Примеры 3-5. Композиции, приведенные в табл. 1, получают по способу, оиисапиому в примере 1. При этом исиользуют тот же самый матричный материал. Таблица I Количество молел прэпилепа, выделяющегося на моль комплекса переходного металла, реагирующего с SiOg. Пример 6. Высокочистый -глинозем подвергают обезвоживанию нагреваиием в течение 2 час при 600°С под вакуумом минимум 10 тор. Затем охлаждают в атмосфере сухого азота и суспендируют в сухом бензоле без примеси кислорода. Образец суспензии титруют раствором тетрабензолциркония в бспзоле и конечную точку узнают по иоявленню постоянной окраски растворителя. При ностепенном добавлении того же циркониевого комплекса к другому образцу суспензии глинозема замечено, что иа одну молекулу циркониевого комплекса выделяются две молекулы толуола. КОМПОЗИЦИЕО тетрабензоилциркоппя получают внесением 0,-i ммоль тетрабензолциркония на 1 г сухого глинозема, суспензированного в толуоле. Желтая окраска (вызванная тетрабензилцирконием) толуола исчезает и получается желтая композиция. Пример 7. Композицию тетракис-(л-ал.лил)-циркопия и глинозема получают добавлепием 0,4 ммоль циркопиевого комплекса на 1 г сухого глинозема, согласно описанному в примере 6 способу. Получается композиция зелеиого цвета, а на каждый атом (грамм) циркония выделяются два моля пропилена. Примеры 8-9. Повторяют описанную в примере 7 операцию, используя соответственно тетракис-(л-аллил)-ниобий и тетракис-(л;аллил)-молибден. В примере 7 комплекс голубой (синий), а композиция коричиевая. В иримере 9 - сине-зеленый, а комиозиция коричневая. Полимеризация, инициируемая полученными композициями. Матричный материал освобождают от адсорбированной воды одиил из трех методов А, Б, В, причем при осупдествлеиии методов А, В температура указывается, а при осуществлении метода Б температура постоянная. А. Матричный материал нагреваМ е т о д в нечн нри указанной температуре ют 2 часа иод вакуумом мгпшмум Ю тор. Затем охлаждают в атмосфере сухого азота и суспендируют в сухом толуоле без примеси кислорода. Метод Б. Матричный материал нагревают при темиературе кипеиия (с обратным холодильником) в ксилоле в течение 3 час и выделеииую воду удаляют при noMoaui прибора Дин-Старка, оставляя матричный материал, суспендироваппый в к.силоле. Метод В. Матричный материал иагревают 2 часа в печи при указанной температуре в атмос(|)ере сухого азота без примеси кислорода. Затем дают охладиться в атмосфере азота и затем суспендпруют в су.хом толуоле без примеси кислорода. Используемые в последуюигих иримсрах инициируюпгие комиозпции получают взаимодействием комилекса переходного металла с матричным материалом, как указано в примерах, причем матричиый материал обезвоживают указаиным методом. Реакцию ведут используя соответствующую методику, описаниую в одном из нримеров 1-9. Примеры 10-22. Полимеризация этилепа (низкого давления). М..етоднка. Литровый автоклав из иержавеющей стали, сиабжепный мещалкой, тщательно высушивают и очищают от кислорода. Вливают 500 мл толуола, автоклав иагревают до 80°С и подают водород и этилеи до установленного давления. Затем нри помощи насоса закачивают соответствующую нннциирующую комиозицию и пачииают реакцию. Давление поддерживают добавленнем одного лищь этилена, а температуру регулируют путем охлаждения. Давлеиие иочти во всех случаях опускают через 1 час, автоклав охлаждают и иолученный полиэтилен в виде мелких частиц освобождают (отделяют) от растворителя. Получают полиэтилен типа нолиэтилена высокой нлотпости. Результаты приведены в табл. 2. Иидекс текучести расплава онределяют но нормам A.S.T.M.D-1238-62 Т. Последние два испытания касаются гомогенной иолнмеризации. проведенной с раствором соответствующего комплекса без матричного материала. Они приведеиы для сравнения и иоказывают значительное повышение активности катализатора, обеспечиваемое использованием натеитуемого способа. Активность выражена в г полимера/м-атом переходного металла/час. Пример 23. Полимеризация этилеиа (иизкого давлеиия) непрерывным способом. В шестплитровый автоклав неирерывно поают сухой обескислороженный толуол со коростью 3 л/час, чистый этилен со скоротью 400 л/час и чистый водород со скоростью 00 л/час и взвесь инициирующей композиции з тетра бензил циркония/глинозем а, иолучеиой в соответствии с нредложениым изобреением, причем взвесь подают с такой скоростью, чтобы поддерживать в автоклаве концентрацию в 0,05 ммоль циркоиия/л раствора. Взвесь полимера выводят из автоклава непрерывно, давление в автоклаве поддерживают около 16 ат при температуре 80°С. По достижении стационарных условий активность равна 230 г полпэтилепа/м-атом циркония/ат/ час, а индекс расплава равен 0,40.

Полученные полимеры являются типичными гомополимерами высокой плотности с плотностью в интервале 0,960-0,970 г/мл. Их инфракрасный п групповой анализ типичны для полимеров с индексом расплава 0,45, т. е. они содержат 2,5 метильных групп на 1000 атомов углерода п 0,2 ненасыщенных групп на 1000 атомов углерода. Физико-механические свойства также характерны для гомоПримеры 26-35. Полимеризация пропилена.

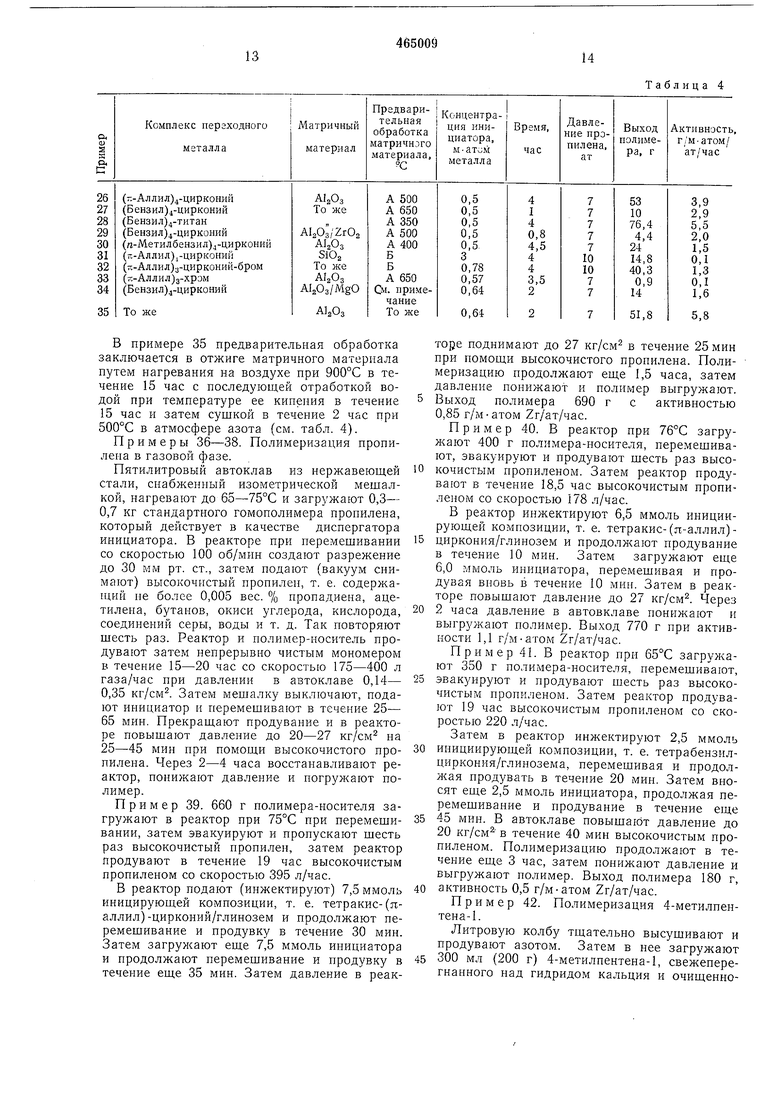

Методика. Литровый автоклав из нержавеющей стали, снабженный мешалкой, тщательно высушивают и удаляют (полностью вытесняют) кислород. Вливают 300 мл толуола (в 31 примере гептан) и вносят суспензию иницпирзющей композиции, затем автоклав нагревают до 65°С и подают пропилен, нока давление не установится в соответствии с указанным в табл. 4. Давление поддерживают

Таблица 2

полимерного полиэтилена высокой плотности, т. е. предел текучести 280-320 кг/см (растяжение), удлинение при разрыве 900-1200% при скорости (степени) деформации 200%/мин.

, П р и м е р ы 24 и 25. Сополимеризация этилена и пропилена.

Повторяют методику, описанную в примерах 10-22, но в автоклав подают сначала заданный объем чнстого жидкого пропилена,

а затем этилен. В каждом случае матричным материалом служит глинозем (высушенный в примере 24 по методу В при 500°С, а в примере 25 - по методу А при 650°С), концентрация инициирующей композиции соответствует 0,1 м-атом циркония, а давление этилена и водорода равно соответственно 4 и 20 ат. Результаты приведены в табл. 3.

Таблица 3

подачей пропилена, а температуру регулируют путем охлаждения. Затем давление понижают, автоклав с содержимым охлаждают и полипропилен выделяют и освобождают от растворителя.

Результаты приведены в табл. 4.

Примечание. В примере 34 матричный материал подвергают предварительной обработке путей нагревания водой при температуре кипения в течение 15 час, а затем сущки при 500°С в течение 2 час в атмосфере азота.

13

В примере 35 предварительная обработка заключается в отжиге матричного материала путем нагревания на воздухе при 900°С в течение 15 час с последующей отработкой водой при температуре ее кипепия в течение 15 час и затем сушкой в течение 2 час при 500°С в атмосфере азота {см. табл. 4).

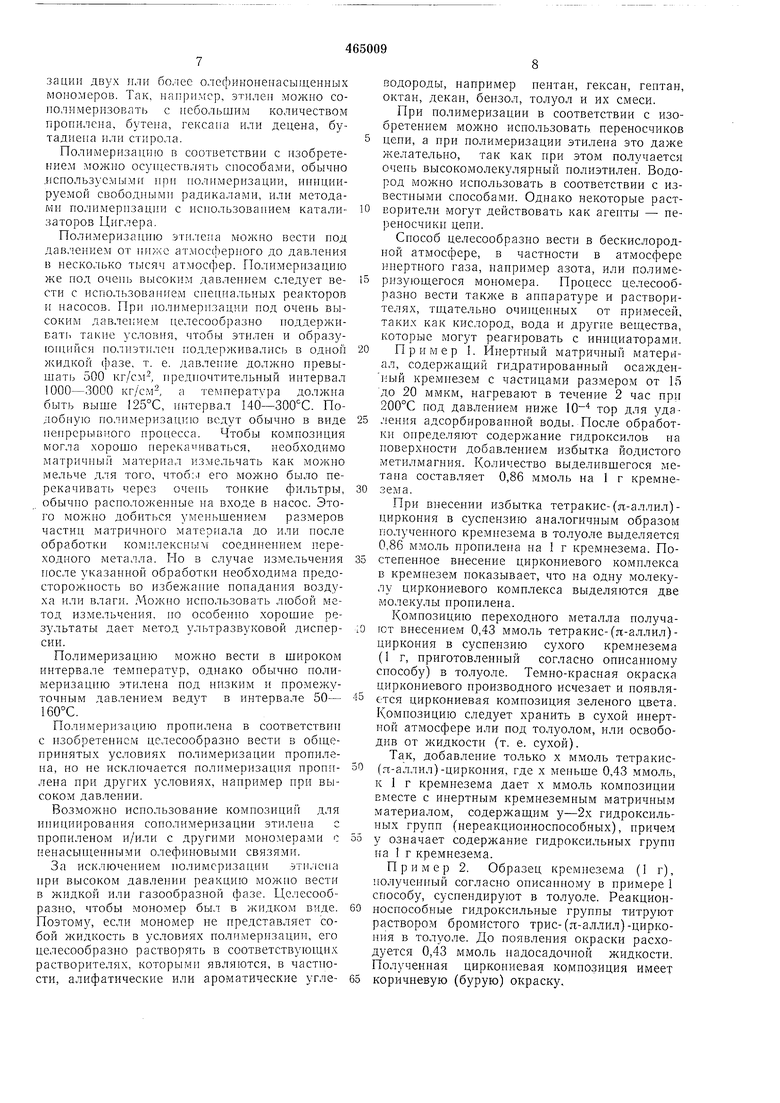

Примеры 36-38. Полимеризация пропилена в газовой фазе.

Пятилитровый автоклав из нержавеющей стали, снабженный изометрической мешалкой, нагревают до 65-75°С и загружают 0,3- 0,7 кг стандартного гомополимера пропилена, который действует в качестве диспергатора инициатора. В реакторе при перемещиванпи со скоростью 100 об/мнн создают разрежение до 30 мм рт. ст., затем подают (вакуум снимают) высокочистый пропилен, т. е. содержапдий не более 0,005 вес. % пропадиена, ацетилена, бутанов, окиси углерода, кислорода, соединений серы, воды и т. д. Так повторяют щесть раз. Реактор и полимер-носитель продувают затем непрерывно чистым мономером в течение 15-20 час со скоростью 175-400 л газа/час при давлении в автоклаве 0,14- 0,35 кг/см. Затем мещалку выключают, подают инициатор и перемешивают в течение 25- 65 мин. Прекращают продувание и в реакторе повышают давление до 20-27 кг/см на 25-45 мин при помощи высокочистого пропилена. Через 2-4 часа восстапавливают реактор, понижают давление и погружают полимер.

Пример 39. 660 г полимера-носителя загружают в реактор при 75°С при перемещивании, затем эвакуируют и пропускают шесть раз высокочистый пропилен, затем реактор продувают в течение 19 час высокочистым пропиленом со скоростью 395 л/час.

В реактор подают (инжектируют) 7,5 ммоль иницирующей композиции, т. е. тетракис-(паллил)-цирконий/глинозем и продолжают перемешивание и продувку в течение 30 мин. Затем загружают еще 7,5 ммоль инициатора и продолжают перемешивание и продувку в течение еще 35 мин. Затем давление в реак14

Таблица 4

торе поднимают до 27 кг/см в течение 25 мин при помощи высокочистого пропилена. Полимеризацию продолжают еще 1,5 часа, затем давление понижают и полимер выгружают. Выход полимера 690 г с активностью 0,85 г/м-атом Zr/ат/час.

Пример 40. В реактор при 76°С загружают 400 г полимера-носителя, перемешивают, эвакуируют и продувают шесть раз высокочистым пропиленом. Затем реактор продувают в течение 18,5 час высокочистым пропиленом со скоростью 178 л/час.

В реактор инжектируют 6,5 ммоль инициирующей композиции, т. е. тетракис- (л-аллил) цпркония/глинозем и продолжают продувание в течение 10 мин. Затем загружают еще 6,0 ммоль инициатора, перемешивая и продувая вновь в течение 10 мин. Затем в реакторе повышают давление до 27 кг/см. Через 2 часа давление в автовклаве нонин ают и выгрзжают полимер. Выход 770 г при активности 1,1 г/м-атом Zr/ат/час.

Пример 41. В реактор прн 65С загружают 350 г полимера-носителя, перемешивают, эвакуируют и продувают шесть раз высокочистым пропиленом. Затем реактор продувают 19 час высокочистым пропиленом со скоростью 220 л/час.

Затем в реактор инжектируют 2,5 ммоль инициирующей композиции, т. е. тетрабензилциркония/глинозема, перемешивая и продолжая продувать в течение 20 мин. Затем вносят еще 2,5 ммоль инициатора, продолжая перемещивание и продувание в течение еще 45 мин. В автоклаве повышают давление до 20 кг/см в течение 40 мин высокочистым пропиленом. Полимеризацию продолжают в течение еще 3 час, затем понижают давление и выгружают полимер. Выход полимера 180 г, активность 0,5 г/м-атом Zr/ат/час.

Пример 42. Полимеризация 4-метилпентена-1.

Литровую колбу тщательно высушивают и продувают азотом. Затем в нее загружают 300 мл (200 г) 4-метилпентена-1, свежеперегнанного над гидридом кальция и очищенно15го от растворепиого кис;юрода струен сухого азота. Перемешивают при температуре кипения с обратным холодильником на зодяион баие нри и загру/каюг 10,5 мл (0,44 ммоль) взвеси инициируюн ей комнозиции - тетр а бензил циркония/глинозем а в толуоле порциями но 1,5 мл в течение 40 мин. Палевокоричневую взвесь продолжают неремешивать в течение enie 2,5 час с обрат1 ым холодильником. По мере полимеризации оиа стаиовится более вязкой. Прилипают 10 мл метанола, иолучаетея белесая взвесь, из которой выделяют 10 г белого ноли-(4-метилиеитеи-1) норошка. Пример 43. Полимеризация бутадиена. Работу ведут в двухлитровой трехгорлой колбе, сиабжеппой меша;гкой, газоиодводянхей трубкой е концом ниже уровня жидкости в колбе и газоотводящей трубкой через коидеиеатор и сушильную трубку, содержащую молекулярное сито. Весь нрибор (агрегат) нагревают в струе азота н охлаждают азотом (тихой струей). Затем в колбу заливают 1 л сухого толуола без нримееи кислорода, нагревают до 60°С и подают (через растворитель) высокочистый сухой (без нримееи кислорода) бутадиен при перемешиваиии. После иасыщения растворителя бутадиеном загру}кают 0,5 ммоль композиции тетрабензилцирконпя/глинозема. Начинается полнмеризация, которую продолжают в течение 1 часа. Получают 7,5 г полимера, который но данным ПКапализа содержит не менее 90% тране-1,4звепьев; т. нл. 147°С, активиость инициатора 17 г/м-атом Zr/ат/чае. Пример 44. Полимеризация этилена по методу высокого давления. Для более легкого нерекачивания патентуемых инициирующих композиций в реактор высокого давления композицию сиачала подвергают ультразвуковому диснергпрованпю. Композицию, содержащую 0,65 ммоль циркоииевого комплекса/г кремпеземиого матричного материала, загружают в кеилол, очищенный от кислорода, влаги и серы, в атмосфере азота. Кроме того, в ксилол загружают 1 ммоль того же циркониевого комплекса. Полученная смесь ксилола и композинли циркулирует через камеру с источником ультразвука. Цир16куляцию продолжают 15 мии. По окончании ультразвуковой обработки иолучают диснерсию, содержащую 0,62% комнозиции с 0,85 ммо.ть циркониевого комплекса/г кремнезема Дисиергирова ц-1ую имициируюнлую композицию, гюлучеииую взаидюдействием бромистого трис-(я-аллил)-циркония с кремнеземом, закачивают в реактор, применяемый для получения полиэтилена высокого давления при перемешиваиии со скоростью 4,5 г/час. Чистый газообразиый этилеи подают в реактор при давлении 1575 кг/см с такой скоростью, что продолжительность пребывания мономера в реакторе составляет 3 мин. В реакторе в течение нроцесса полимеризации поддерживают температуру 160°С. Предмет изобретения Способ получения карбоцепных полимеров полимеризацней или сополимеризацией этиленнеиасыщеииых мономеров, например аолефииов, в массе или среде инертного оргапичеекого растворителя в ирнеутетвии катализатора на основе соединений переходных металлов, от л и ч а ю nj, н и с я тем, что, с целью увеличения выхода копечиых продуктов па единицу катализатора, в качестве последнего применяют продукт реакции ииертпого поеителя, содержащего па поверхности частиц гидроксильиые группы и не содержащего адсорбироваипой воды, с комплексным соедипепием переходного металла общей формулы КмМХр, где R - замещениая или незамеП1еиная алкильная илн алкенильпая грунпа, при этом замещенная алкильная грунна имеет общую формулу -CH2Y (Л -замещенная или незамещеиная ароматическая, полиароматическая или циклоалкепильпая группа или группа общей формулы -iMRs, где М - кремний, германий, олово или свинец и R - водород или алкильная группа), М - переходный металл IYA-VIA группы, X - одповалеитиый лиганд, м - целое число от 2 до наибольшей валентиоети металла М, р - число от О до величииы, меиьшей валеитиости металла М па 2, причем, если М металл VIA груины, р 0.

Авторы

Даты

1975-03-25—Публикация

1970-08-12—Подача