Известны способы получения водорастворимых, отверждаемых при нагревании связующих, для производства лаков и эмалей на основе аммонийных солей полимеров, содержащих карбоксильные группы. При нагревании покрытий из растворов таких солей они сами по себе не отверждаются. Пленки покрытий, полученные из них, характеризуются мягкостью и липкостью. Для получения под действием нагрева сетчатых структур в раствор таких солей вводят другие полимеры, например аминосмолы.

В соответствии с изобретением, для получения водорастворимых, отверждаемых при нагревании связующих, применяют продукты обменного разложения ангидридов дикарбоновых кислот или моноангидридов трикарбоновых кислот с полимерами, содержащими первичные гидроксильные группы, причем ангидриды карбоновых кислот применяют в количествах ниже стехиометрических. Продукты этой реакции имеют наряду со свободными карбоксильными группами значительное количество свободных гидроксильных групп. Свободные карбоксильные группы переводят в соответствующие аммонийные соли. При относительно невысоких температурах отверждения идет процесс этерификации карбоксильных групп полимера гидроксильными с образованием сетчатых структур.

В качестве исходных полимеров, не растворимых в воде, применяют двойные или тройные сополимеры аллиловых спиртов предпочтительно с мономерами, гомополимеры из

которых нерастворимы в воде, например со сложными эфирами акриловой, метакриловой, палеиновой, фумаровой кислот со спиртами, в радикале которых содержится от 1 до 4 атомов углерода.

Важной группой полимеров, пригодных в качестве исходных, являются полиэфиры, получаемые размыкающей кольцо полимеризацией, содержащие гидроксильные группы производных окиси триметилена при помощи ионных катализаторов.

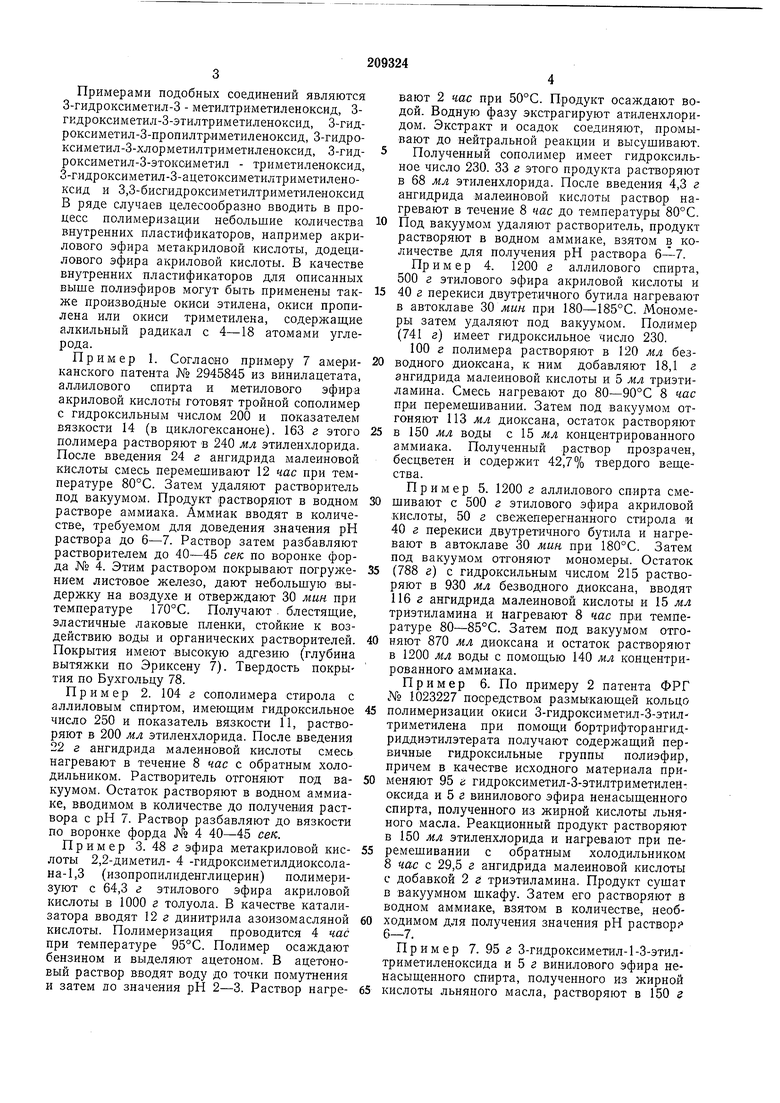

В качестве исходных материалов для получения таких полиэфиров применяют соединения общей формулы

НОСН,

Cft 0

снГ

RCH,

25

в этой формуле R означает водород, гидроксил, галоген цианид или органические радикалы, предпочтительно нисш.ие алифатические радикалы, алко;ксигруппы или ацилоксигруппы.

Примерами подобных соединений являются З-гидроксиметил-З - метилтриметиленоксид, 3гкдроксиметил-3-этилтриметиленоксид, 3-гидроксиметил-3-пропилтр.иметиленоксид, 3-гидроксиметил-3-хлорметилтриметиленоксид, 3-гидроксиметил-3-этокоиметил - триметиленоксид, 3-гидроксиметил-З-ацетоксиметилтриметиленоксид и 3,3-бисг1идроксиметилтр,иметиленоксид В ряде случаев целесообразно вводить в процесс полимеризации небольшие количества внутренних пластификаторов, например акрилового эфира метакриловой кислоты, додецилового эфира акриловой кислоты. В качестве внутренних пластификаторов для описанных выше полиэфиров могут быть применены также производные окиси этилена, окиси пропилена или окиси триметилена, содержащие алкильный радикал с 4-18 атомами углерода.

Пример 1. Согласно примеру 7 амер1Иканского патента № 2945845 из винилацетата, аллилового спирта и метилового эфира акриловой кислоты готовят тройной сополимер с гидроксильным числом 200 и показателем вязкости 14 (в диклогексаноне). 163 г этого полимера растворяют в 240 мл этиленхлорида. После введения 24 г ангидрида малеиновой кислоты смесь перемешивают 12 час при температуре 80°С. Затем удаляют растворитель под вакуумом. Продукт растворяют в водном растворе аммиака. Аммиак вводят в количестве, требуемом для доведения значения рН раствора до 6-7. Раствор затем разбавляют растворителем до 40-45 сек, по воронке форда № 4. Этим раствором покрывают погружением листовое железо, дают небольшую выдержку на воздухе и отверждают 30 мин при температуре 170°С. Получают . блестяш;ие, эластичные лаковые пленки, стойкие к воздействию воды и органических растворителей. Покрытия имеют высокую адгезию (глубина вытяжки по Эриксену 7). Твердость покрытия по Бухгольцу 78.

Пример 2. 104 г сополимера стирола с аллиловым спиртом, имеюш;им гидроксильное число 250 и показатель вязкости 11, растворяют в 200 мл этиленхлорида. После введения 22 г ангидрида малеиновой кислоты смесь нагревают в течение 8 час с обратным холодильником. Растворитель отгоняют по-д вакуумом. Остаток растворяют в водном аммиаке, вводимом в количестве до получения раствора с рН 7. Раствор разбавляют до вязкости по воронке форда № 4 40-45 сек.

Пример 3. 48 г эфира метакриловой кислоты 2,2-диметил- 4 -гидроксиметилдиоксолана-1,3 (изопропилиденглицерин) полимеризуют с 64,3 г этилового эфира акриловой кислоты в 1000 г толуола. В качестве катализатора вводят 12 г динитрила азоизомасляной кислоты. Полимеризация проводится 4 час при температуре 95°С. Полимер осаждают бензином и выделяют ацетоном. В ацетоновый раствор вводят воду до точки помутнения и затем до значения рН 2-3. Раствор нагревают 2 час при 50°С. Продукт осаждают водой. Водную фазу экстрагируют атиленхлоридом. Экстракт и осадок соединяют, промывают до нейтральной реакции и высушивают. Полученный сополимер имеет гидроксильное число 230. 33 г этого продукта растворяют в 68 мл этиленхлорида. После введения 4,3 г ангидрида малеиновой кислоты раствор нагревают в течение 8 час до температуры 80°С. Под вакуумом удаляют растворитель, продукт растворяют в водном аммиаке, взятом в количестве для получения рН раствора 6-7.

Пример 4. 1200 г аллилового спирта, 500 г этилового эфира акриловой кислоты и 40 г перекиси двутретичного бутила нагревают в автоклаве У мин при 180-185°С. Мономеры затем удаляют под вакуумом. Полимер (741 г) имеет гидроксильное число 230.

100 г полимера растворяют в 120 мл безводного диоксана, к ним добавляют 18,1 г ангидрида малеиновой кислоты и 5 лл триэтиламина. Смесь нагревают до 80-90°С 8 час при перемешивании. Затем под вакуумом отгоняют 113 мл диоксана, остаток растворяют в 150 мл воды с 15 мл концентрированного аммиака. Полученный раствор прозрачен, бесцветен и содержит 42,7% твердого вещества.

Пример 5. 1200 г аллилового спирта смещивают с 500 г этилового эфира акриловой кислоты, 50 г свежеперегнанного стирола и 40 г перекиси двутретичного бутила и нагревают в автоклаве 30 мин при 180°С. Затем под вакуумом отгоняют мономеры. Остаток (788 г) с гидроксильным числом 215 растворяют в 930 мл безводного диоксана, вводят 116 г ангидрида малеиновой кислоты и 15 мл триэтиламина и нагревают 8 час при температуре 80-85°С. Затем под вакуумом отгоняют 870 мл диоксана и остаток растворяют в 1200 мл воды с помощью 140 мл концентрированного аммиака.

Пример 6. По примеру 2 патента ФРГ № 1023227 посредством размыкающей кольцо полимеризации окиси 3-гидроксиметил-З-этилтриметилена при помощи бортрифторангидриддиэтилэтерата получают содержащий первичные гидроксильные группы полиэфир, причем в качестве исходного материала применяют 95 и гидроксиметил-3-этилтриметклейоксида и 5 г винилового эфира ненасыщенного спирта, полученного из жирной кислоты льняного масла. Реакционный продукт растворяют в 150 мл этилеихлорида и нагревают при перемешивании с обратным холодильником 8 час с 29,5 г ангидрида малеиновой кислоты с добавкой 2 г триэтиламина. Продукт сушат в вакуумном шкафу. Затем его растворяют в водном аммиаке, взятом в количестве, необходимом для получения значения рН раствора 6-7. 5 безводного этиленхлорида. Затем добавляют I об ч. молярного раствора борфториддиэтилэтерата в бензоле. После окончания экзотермической реакции смесь нагревают до 60°С 15 час Вслед за этим вводят 3 мл триэтила- 5 мина. После добавки 35 г ангидрида малеиновой кислоты размешивают 8 час с обратным холодильником. Растворитель удаляют под вакуумом. Продукт растворяют в водном аммиаке. Количество аммиака сооиветствует 10 требуемому для получения рН 6-7. б Предмет изобретения Способ получения водорастворимых, отверждаемых при нагревании связующих, для производства лаков и эмалей, отличающийся тем, что, сополимеры алл«лового спирта с алкильным эфиром акриловой кислоты, содержащим в алкильном радикал е 1-4 атома углерода, подвергают взаимодействию с ангидридами дикарбоновых кислот или с моноангидридами трикарбоновых кислот с последующим переводом полученных продуктов в аммонийные соли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМИДОВ АДЕНОЗИН-5'-КАРБОНОВОЙ КИСЛОТЫ | 1973 |

|

SU385448A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИАМИДОВ | 1971 |

|

SU305658A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛОВЫХ ЭФИРОВ | 1972 |

|

SU341222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU307572A1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU413680A3 |

| МОЮЩЕЕ И ОЧИЩАЮЩЕЕ СРЕДСТВО | 1969 |

|

SU235657A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 1,4-ДИГИДРОПИРИДИНА | 1972 |

|

SU357726A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU361573A1 |

| СССРЗависимый от иатента № — Заявлено 05.IX.1969 (№ 1360611/23-4)М. Кл. С 07с 101/42УДК 547.581.2.07(088.8)Иностранцы(Федеративная Республика Германии) | 1973 |

|

SU375844A1 |

| ВСЕСОЮЗН.АЯ} f!^Tr"-4:J).,r-v;^n::r:r\Jf S ^^^^чitiiuo • - ..г,;« '.-^-^ius^^t-^r-iO-EKA I | 1968 |

|

SU231442A1 |

Авторы

Даты

1968-01-01—Публикация