Известно, что хлорирование бензола в жидкой фазе производится обычно в аппаратах периодического действия: довольно объемистых цилиндрических чугунных сосудах, заполненных железным катализатором, куда по трубе вводится хлор в виде газа до достижения определенного содержания хлорбензола в смеси (около 50%). После этого аппарат (абсорбер) разгружают от хлористого бензола, идущего далее на нейтрализацию и разгонку. Такой способ хлорирования, если оставить без рассмотрения неудобства самого принципа периодической ре боты (потеря времени на загрузку и выгрузку, неуверенность в сохранении правильною режима при каждом хлорировании), является неудобным и потому, что достижение высокого содержания хлорбензола в смеси приводит к значительному возрастанию содержания менее ценных вообще полихлоридов бензола. При повышении температуры хлорирования содержание полихлоридов растет скорее, чем содержание хлорбензола, между тем, в употребительных аппаратах для хлорирования бензола поддержание температуры на определенном уровне является трудно осуществимой задачей в силу формы аппаратов.

Предлагавшиеся до настоящего времени способы непрерывного хлорирования не нашли широкого применения вследствие ряда недостатков, в частности вследствие получения продукта неудовлетворительного качества.

Авторами разработан способ непрерывного хлорирования лишенный упомянутых недостатков как периодической системы так и непрерывной.

Принципиально предлагаемый способ хлорирования бензола состоит в непрерывном пропускании хлор-газа и жидкого бензола одновременно через колонный или трубчатый аппарат, заполненный заранее бензолом и катализатором (обычно в виде форменных тел наполнения, например колец Рашига из железной жести). Хлор и бензол могут итти или параллельными струями (прямоточная система) или навстречу один другому (противоточная система). Получающаяся в аппарате смесь (хлорированного бензола) непрерывно отводится из аппарата и, если надо пропускается вторично или многократно через такай же аппарат до получения наиболее благоприятных отношений между количеством бензола, хлорбензола и полихлоридов в смеси.

Большим преимуществом непрерывнодействующего коленного (трубчатого аппарата, в котором может осуществляться этот способ, является сравнительная легкость поддержания температурного режима при хлорировании вследствие незначительности слоя реакционной массы у каждого элемента поверхности стенки, обтекаемой охлаждающей водой.

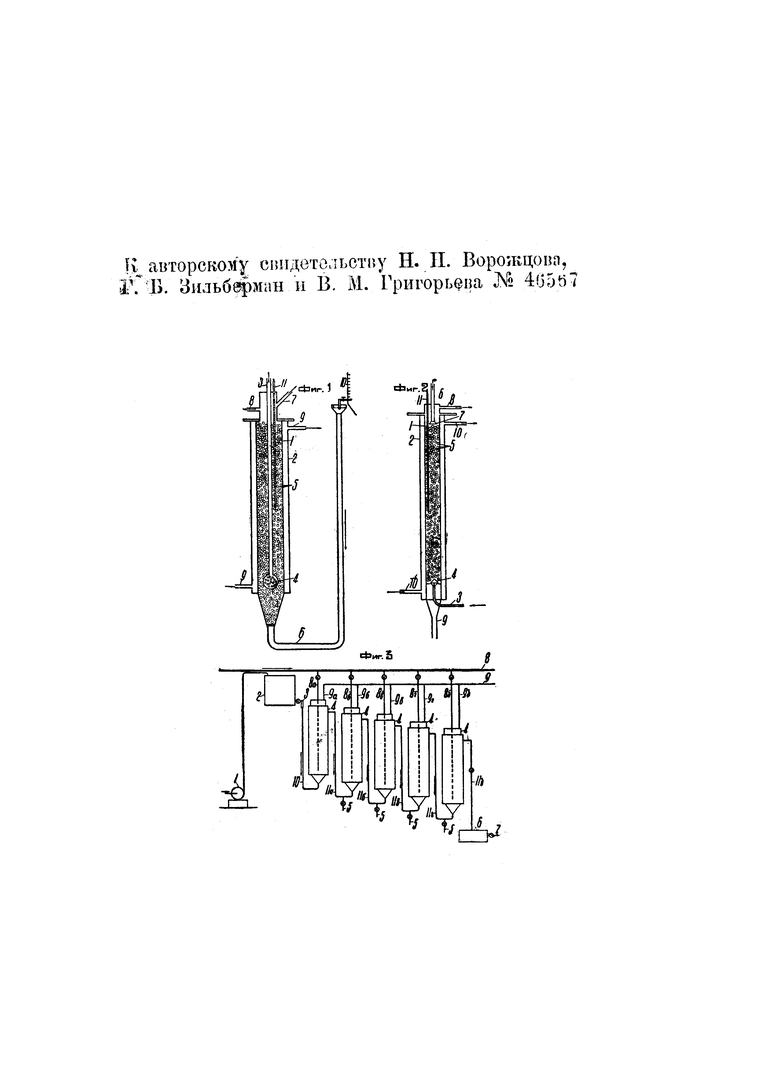

На прилагаемом чертеже изображены два варианта коленных аппаратов (фиг. 1 и 2) и батарея их (фиг. 3).

Пример 1. Колонный аппарат (изображенный на фиг. 1), загруженный кольцами Рашига из листового железа (размер 1×1 см) заполняется бензолом. Аппарат состоит из чугунного цилиндра 1 кончающегося коническим днищем, переходящим в трубу, подводящую непрерывно бензол. Реакционное пространство окружено водяной рубашкой 2 с притоком и выходом воды через патрубки 9, 9. Внутри реакционного пространства с катализатором 5 имеется привод сверху для хлора в виде трубы 3, кончающейся барботером 4. Термометр 11 служит для измерения температуры реакционной массы. Охлоренная жидкость выходит через трубу 8. Выделяющися хлористый водород удаляется через трубу 7 в поглотительную систему.

Ток бензола по трубе 6 регулируется краном мерника 10.

Видоизменение аппарата, назначенного для хлорирования по принципу противотока, изображено на фиг. 2.

В чугунную колонну 1 с катализатором 5 и термомером 11, заполненную бензолом, бензол поступает непрерывно сверху через трубу 6, кончающуюся дырчатым расширением 7. Хлор поступает непрерывно через трубу 3 и зонтик 4. Охлоренный бензол непрерывно уходит через трубу 9, хлористый водород - через трубу 8. 2 - водяная рубашка; 10, 10 - ее приточная и сточная трубы.

Хлорирование начинается одновременным впуском хлора и бензола. Хлор впускается со скоростью 6-8 литров в минуту, бензол 250 см3 в 1-7 минут. Температура в пределах 30-35°; при этом охлоренная жидкость, уходя из колонны, имеет удельный вес в 1,000 при 15°. Разгонка полученного сырого продукта дает 40-56% хлорбензола при 4-8% полихлоридов, т.е. обнаруживает значительно более благоприятное, чем в обычных условиях (периодической работы) отношение ингредиентов реакционной смеси.

Применяемый для обработки хлор может быть разведен воздухом, что в общем дает еще более благоприятные результаты.

Пример 2. Хлорирование производится так же, как и в примере 1 с тем отличием, что после выхода из реакционного пространства охлоренная жидкость, не достигшая еще нужного содержания хлорбензола, подвергается в следующих аппаратах такой же повторной обработке хлором. Схема такой системы аппаратов для прямоточного хлорирования приведена на фиг. 3.

Бензол насосом 1 накачивается в бак 2 и через мерник 3 непрерывно подается в первый из аппаратов 4, аналогичный изображенному на фиг. 1. Аппарат этот предварительно заполнен бензолом (и катализатором). Одновременно с бензолом, идущим по трубе 10, в аппарат подается ток хлор - газа по трубе 8а, ответвленной от общей трубы для хлора 8. Скорость хлора 8,5 литров в минуту. Охлоренная жидкость из первого из аппаратов 4 переходит по трубе 11а во второй из аппаратов 4 также содержащий Катализатор. По заполнении жидкостью второго аппарата в него по трубе 8б пускается хлор с той же скоростью, что и в первый аппарат. Таким же образом включаются и последующие аппараты. Температура в аппаратах регулируется током охлаждающей воды в пределах до 36°. Скорость тока бензола и хлора регулируется таким образом, чтобы удельный вес охлоренной жидкости возрастал в каждом аппарате на 0,02-0,03. Для достижения уд. веса в 1,02 реакционная смесь должна пройти 5-6 последовательно расположенных колонных аппаратов. Хлористый водород отходит из аппаратов по патрубкам 9а и 9б и т.д. в сборную трубу 9 и далее в поглотительную систему. Из последнего из аппарата 4 охлоренная жидкость стекает в сборник 6 или нейтрализационный аппарат. Патрубки 5 служат для взятия проб реакционной смеси из отдельных аппаратов, труба 7 - для выхода из сборника.

Колонный аппарат может работать и по принципу противотока.

Состав полученной в такой системе смеси (при скорости хлора в 8,5 л. в минуту, скорости бензола 250 см3 в минуту и температуре е 36°) с уд. в. 1,023: 60,5-61,7% хлорбензола 5,5% полихлоридов, 32,9-33,5% бензола - достаточно характеризует выгодность применения предлагаемого метода непрерывного хлорирования для максимального использования бензола в направлении получения монохлорбензола.

Скорость бензола и хлора могут быть изменяемы в широких пределах для достижения нужных результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного хлорирования бензола | 1945 |

|

SU68792A1 |

| Способ получения хлорбензолов | 1991 |

|

SU1796610A1 |

| Способ получения хлорзамещенных бензола и нафталина | 1936 |

|

SU51042A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБЕНЗОЛА | 1993 |

|

RU2039731C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1977 |

|

SU728372A1 |

| Способ получения дихлорбензолов | 1977 |

|

SU609750A1 |

| Способ получения перхлорвиниловой смолы | 1981 |

|

SU1082792A1 |

| Способ получения дихлорбензолов | 1976 |

|

SU654600A1 |

| Способ получения фенола | 2023 |

|

RU2829821C1 |

| Способ разгонки сырых продуктов хлорирования бензола | 1932 |

|

SU31007A1 |

1. Способ непрерывного хлорирования бензола в жидкой фазе действием на бензол хлора, свободного от других газов или разбавленного воздуха, в колонных аппаратах в присутствии катализатора, отличающийся тем, что до начала ввода хлора аппарат заполняют бензолом, а затем непрерывный приток бензола и вывод продуктов хлорирования регулируют так, что масса катализатора в аппарате все время остается погруженной в жидкость.

2. Прием осуществления способа, означенного в п. 1, отличающийся тем, что ток хлора и бензола пропускают через заполненную жидкостью колонну с катализатором в одном и том же направлении.

3. Прием осуществления способа, означенного в п. 1, отличающийся тем, что хлор и бензол пропускают через колонну с катализатором, заполненную жидкость, в противоположных направлениях.

4. Прием осуществления способа, означенного в п.п. 1, 2 и 3, отличающийся тем, что жидкость после хлорирования в одном аппарате проводят через несколько других таких же аппаратов, соединенных последовательно, подвергая в каждом из них дополнительному хлорированию по одному из способу, означенных в пп. 1-3.

Авторы

Даты

1936-04-30—Публикация

1934-04-04—Подача