Изобретение относится к органической химии, конкретно к синтезу фенола, который является важным сырьем для химической и фармацевтической промышленности.

Фенол широко используется в промышленности производства пластмасс, резин, лекарств, моющих средств, ядохимикатов, топлива и других веществ. Растворы фенола используются, как бактерицидное средство для дезинфекции помещений, поверхностей. В медицине фенол и его производные используют в качестве антимикробных (фенол, резорцин), противовоспалительных (салол, осарсол), спазмолитических (адреналин, папаверин), жаропонижающих (аспирин, салициловая кислота), слабительных (фенолфталеин), адреномиметических (мезатон), вяжущих (танины) и других лекарственных препаратов.

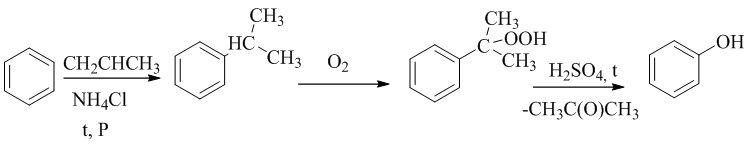

Широко применимым в промышленности является кумольный метод получения фенола. В качестве сырья для окисления используют изопропилбензол, получаемый алкилированием бензола пропиленом в присутствии хлорида аммония. Процесс проводят при температуре 80-100°С и давлении 6 атм [А.с. 7238 и 7240 СССР, опубл. 1947].

Далее изопропилбензол окисляют кислородом воздуха с получением гидропероксида изопропилбензола. Затем проводят разложение гидропероксида изопропилбензола при температуре 50-60°С и концентрации серной кислоты 0.08-1 мас. % от массы гидропероксида с получением фенола. При разложении гидропероксида изопропилбензола образуются также и побочные продукты: диметилфенилкарбинол (наиболее реакционноспособный побочный продукт), ацетофенон, муравьиная кислота и другие. К недостаткам данного метода относятся многостадийность, большое количество побочных продуктов, сложное аппаратурное оформление (высокое давление на стадии алкилирования бензола).

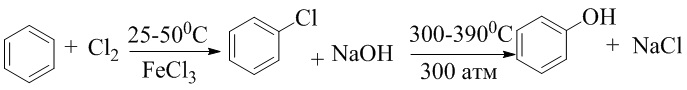

Известен способ получения фенола, включающий реакцию хлорирования бензола и последующий гидролиз монохлорбензола [Е.А.Ананьева, Е.В.Егорова, Л.В.Ларин Обзор рынка и современное состояние процессов получения фенола // Химия и технология органических веществ «Вестник МИТХТ» 2007, Т. 2, № 2, С.27-43].

Гидролиз хлорбензола в отсутствие катализатора протекает при 300-400°С и давлении около 300 атм. В этих условиях для гидролиза применяются сравнительно концентрированные растворы щелочи (150-200 г/л NaОН). В присутствии катализатора (медь) эта реакция протекает при 350°С и 200 атм за несколько минут. Процесс проводят в трубчатых реакторах, причем общую длину труб подбирают с таким расчетом, чтобы при прохождении через них реакционной смеси хлорбензол полностью гидролизовался.

Стадия получения монохлорбензола и последующая стадия гидролиза были усовершенствованы, и процесс получил название «процесс Рашига». Выход фенола по двум стадиям составляет 51%.

В дальнейшем стадия хлорирования бензола была модифицирована - заменой газа хлора на хлороводород:

Основными недостатками получения фенола по данному методу являются жесткие условия - применение токсичного газа хлора, температуры выше 300°С и высоких атмосфер, высокая агрессивность среды, что вызывает необходимость применения специальных материалов для аппаратурно-технологического описания процесса, образование больших количеств побочных соединений - полихлоридов бензола.

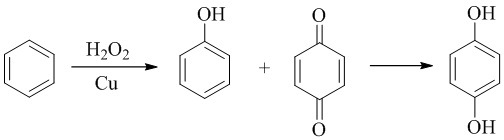

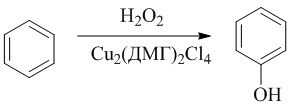

Известно прямое окисление бензола пероксидом водорода при комнатной температуре и атмосферном давлении в присутствии чистого элементарного медного катализатора или катализатора на основе соли меди (I), приводящее к образованию смеси фенола и 1,4-бензохинона, который затем восстанавливают до гидрохинона. Недостаток способа - невысокий выход фенола (45-51%), образование побочных продуктов [US 9 630 899, опубл. 25.04.2017].

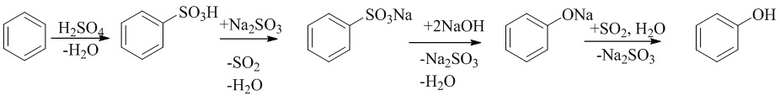

Сульфонатный метод получения фенола был открыт одним из первых. Этот метод основан на сульфировании бензола серной кислотой с последующим щелочным плавлением сульфокислоты.

Процесс протекает при температуре 160°С. На стадии щелочного плавления раствором NaOH температура достигает 285-315°С. Однако при сульфировании бензола происходит образование побочных продуктов, в частности, образование дифенилсульфона, дисульфокислоты бензола, оксидифенилов, дифенилового эфира и тиофенола. Также существенным недостатком процесса является высокая себестоимость сырья.

Процесс протекает при температуре 160°С. На стадии щелочного плавления раствором NaOH температура достигает 285-315°С. Однако при сульфировании бензола происходит образование побочных продуктов, в частности, образование дифенилсульфона, дисульфокислоты бензола, оксидифенилов, дифенилового эфира и тиофенола. Также существенным недостатком процесса является высокая себестоимость сырья.

Наиболее близким к предлагаемому методу является метод окисления бензола перекисью водорода до фенола с помощью гетерогенных каталитических систем на основе железа (III) и полимеров трехмерного строения с выходом фенола до 52% за короткое время продолжительности реакции - 15 минут при 50°С и атмосферном давлении в системе CH3CN/H2O, в дальнейшем фенолы окисляются с образованием поликислот, а также бензохинона, пирокатехина и гидрохинона. К недостаткам данного метода относятся побочные продукты реакции, низкая селективность процесса окисления, невысокий выход продукта [Рудакова Н.И., Клюев М.В., Рамазанов Д.Н. Влияние природы растворителей на каталитическую активность железосодержащего пирокатехинсульфокатионита в реакциях разложения Н2O2 и гидроксилирования бензола // Ж. Общей химии. - 2008. - Т.78. - № 11. - С. 1766 -1769].

К недостаткам представленных методов получения фенола относятся низкий выход целевого продукта, образование побочных соединений.

Целью изобретения является разработка на основе высокого выхода фенола, мягких условий реакции с удешевлением сырья.

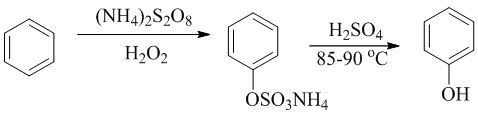

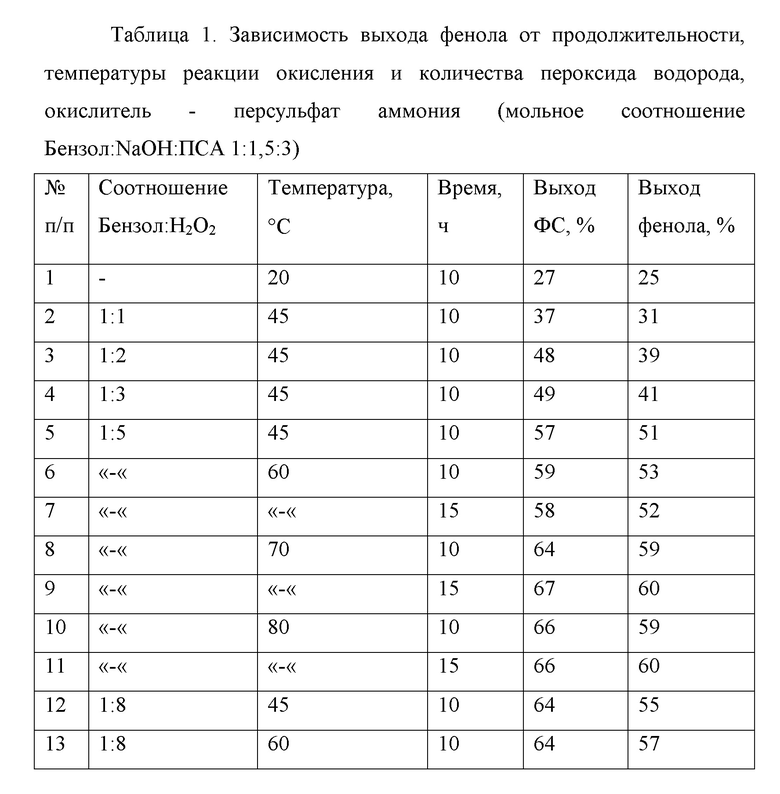

Поставленная задача решается предлагаемым способом получения фенола, на первой стадии которого бензол окисляют персульфатом аммония (ПСА) при 45-80°С в щелочной среде (24%-ый раствор NaOH) в присутствии 30 масс.% пероксида водорода при мольном соотношении Бензол:NaOH:ПСА:H2O2 равном 1:3:1,5:1-8 при интенсивном перемешивании в течение 10-15 ч до промежуточного фенилсульфата (ФС). Затем реакционную смесь охлаждают до комнатной температуры, экстрагируют ФС бутанолом, далее гидролизуют серной кислотой при 85-90°С и получают фенол, суммарный выход которого на исходный бензол составляет 31–60%.

Задача, на решение которой направлено настоящее изобретение: получение фенола с менее агрессивными окислителями и высоким выходом.

Сущность заявленного технического решения подтверждается примерами конкретного выполнения.

Пример 1. Получение фенола при окислении двумя агентами.

а) В трехгорлой колбе, снабженной обратным холодильником и механической мешалкой, к 0,013 моль бензола в 10 мл дистиллированной воды медленно приливали 15 мл 24%-ого раствора гидроксида натрия при постоянном перемешивании, приливали 0,0195 моль персульфата аммония в 15 мл дистиллированной воды, после полного прибавления прикапывали 6,8 мл (0,281 моль) 30 масс. % пероксида водорода при интенсивном перемешивании в течение 15 мин. Реакционную смесь перемешивали при температуре 70°С в течение 15 ч, охлаждали до комнатной температуры, экстрагировали хлороформом (2×20 мл) для удаления непрореагировавшего бензола. Водный слой экстрагировали бутанолом (3×20 мл), органические фракции объединяли, упаривали досуха, остаток промывали горячим этиловым спиртом, фильтрат упаривали, получали 7,1 г (67%) фенилсульфата в виде кристаллов светло-коричневого цвета.

б) 7,1 г (0,037 моль) фенилсульфата растворяли в 40 мл дистиллированной воды при перемешивании, после полного растворения прикапывали 3,6 г (0,037 моль) серной кислоты, реакционную смесь нагревали до 90°С при перемешивании и выдерживали при этой температуре 3 ч, контролируя по ТСХ (элюент этанол:аммиак 4:1), охлаждали до комнатной температуры, нейтрализовывали раствором NaHCO3 до рН 7-8, упаривали при пониженном давлении, остаток экстрагировали горячим этанолом, после удаления растворителя получали 3,1 г (60 %) фенола в виде кристаллов розоватого цвета.

Фенол. Кристаллы розоватого цвета. Тпл = 40-42°С. ЯМР 1H (DMSO-d6, δ, м.д.): 4.53 (1H, с, OH), 6.73 (1H, dd, C2Н, C6H), 6.78 (1H, t, C4Н), 7.09 (1H, t, C3Н, C5H). ЯМР 13С (DMSO-d6, δ, м.д.): 115.70 (С2, С6), 120.13 (С4), 129.87 (C3, C5), 159.99 (C-OH).

Результаты экспериментов с варьированием количества перекиси водорода приведены в табл. 1. Оптимальные продолжительность окисления, мольное соотношение реагентов и температура установлены в предварительных экспериментах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эффективный способ получения фенола | 2023 |

|

RU2838431C2 |

| Каталитический способ получения фенола | 2023 |

|

RU2838430C2 |

| Способ получения гидрохинона | 2022 |

|

RU2784427C1 |

| Способ получения 5-гидрокси-6-метилурацила | 2022 |

|

RU2806327C1 |

| Эффективный способ получения орто- и пара-аминофенолов | 2022 |

|

RU2800093C1 |

| Способ получения пиридин-2(1Н)-она | 2023 |

|

RU2818919C1 |

| Способ получения орто- и пара-аминофенолов | 2021 |

|

RU2786515C1 |

| Способ получения аминофенолов | 2022 |

|

RU2800099C1 |

| Способ получения пара-ацетиламинофенола | 2022 |

|

RU2800098C1 |

| Способ получения орто- и пара-аминофенолов | 2022 |

|

RU2793758C1 |

Изобретение относится к области органической химии, конкретно к синтезу фенола, который является важным сырьем для химической и фармацевтической промышленности. Способ получения фенола характеризуется тем, что фенол получают путем окисления бензола персульфатом аммония при 45-80°С в щелочной среде в присутствии гидроксида натрия и 30 мас.% пероксида водорода при мольном соотношении Бензол:NaOH:ПСА:H2O2, равном 1:3:1,5:1-8, при интенсивном перемешивании в течение 10-15 ч, выделении экстракцией бутанолом промежуточного фенилсульфата, гидролизе последнего серной кислотой при 90°С и выделении целевого соединения экстракцией этанолом с выходом 31-60%. Технический результат - обеспечение упрощенного способа получения фенола с увеличением выхода целевого продукта. 1 табл., 1 пр.

Способ получения фенола, отличающийся тем, что фенол получают путем окисления бензола персульфатом аммония при 45-80°С в щелочной среде в присутствии гидроксида натрия и 30 мас.% пероксида водорода при мольном соотношении Бензол:NaOH:ПСА:H2O2, равном 1:3:1,5:1-8, при интенсивном перемешивании в течение 10-15 ч, выделении экстракцией бутанолом промежуточного фенилсульфата, гидролизе последнего серной кислотой при 90°С и выделении целевого соединения экстракцией этанолом с выходом 31-60%.

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА | 2022 |

|

RU2794729C1 |

| Способ получения аминофенолов | 2022 |

|

RU2800099C1 |

| Рудакова Н.И | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Общей химии, 2008, т.78 (11), с | |||

| Многоячеистая хлебопекарная печь непрерывного действия | 1924 |

|

SU1766A1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА С РЕЦИКЛОМ ПОБОЧНЫХ ПРОДУКТОВ | 2003 |

|

RU2340591C2 |

| CN 1238316 C, 25.01.2006 | |||

| US 9630899 | |||

Авторы

Даты

2024-11-06—Публикация

2023-09-28—Подача