(54) СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРБЕНЗОЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлотолуолов | 1977 |

|

SU658123A1 |

| Способ получения дихлорбензолов | 1977 |

|

SU682496A1 |

| Катализатор для хлорирования бензола | 1974 |

|

SU540657A1 |

| Способ получения дихлорбензолов | 1977 |

|

SU609750A1 |

| Способ получения хлормалеиновой кислоты | 1978 |

|

SU739061A1 |

| Способ получения хлористого бензила | 1977 |

|

SU675050A1 |

| СПОСОБ ПОЛУЧЕНИЯ д-ДИХЛОРБЕНЗОЛА | 1973 |

|

SU391122A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОИЛХЛОРИДА | 1992 |

|

RU2084442C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2181115C2 |

| Способ получения хлористого аллила | 1979 |

|

SU827470A1 |

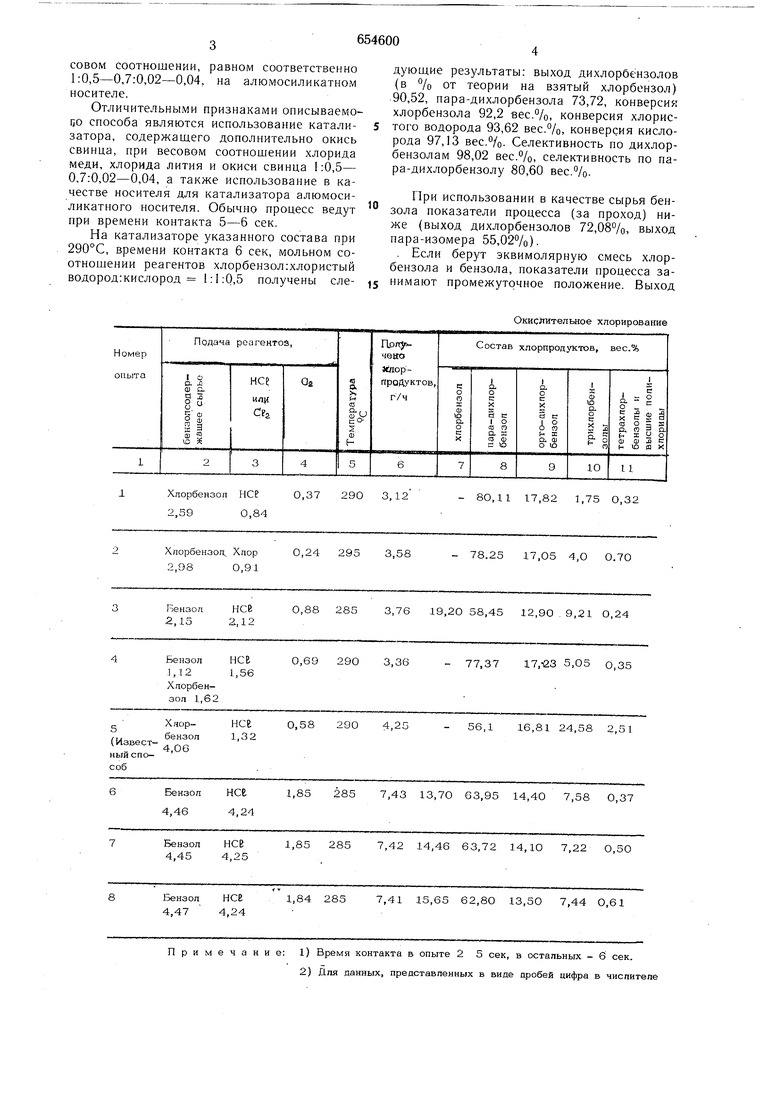

Изобретение относится к способу получения хлорпроизводных бензола, в частности дихлорбепзолов, которые находят применение в производстве ядохимикатов, например в качестве инсектицида и дезинфицирующего средства. Известен способ окисленного хлорирования бензола при 200-400°С смесью хлористого водорода и воздуха в присутствии катализатора - хлоридов меди, хлорида щелочного металла и хлорида редкоземельного мета.лла на носителе - силикагеле |1. Дихлорбепзолы образуются в качестве побочных продуктов (3-4 вес.%). Наиболее близким к описываемому по технической сущпости и достигаемому результату является способ получения дихлорбензолов взаимодействием хлорбензола с хлористым водородом или хлором и кислородсодержащим газом (воздухом) в присутствии катализатора, содержащего хлорид меди и хлорид лития при весовом соотнощении 5:1 на носителе - -окиси алюминия 2. При 200°С конверсия хлорбензола составляет 14 вес.о. Соотнощение изомеров пара:орто 3,3:1. Однако этот способ дает низкий выход дихлорбензолов, в особенности пара-изомера (9%) от теории на взятый хлорбензол;. При низких температурах (порядка ) на данном катализаторе получают низкий выход дихлорбензолов. С увеличением температуры образуется смесь дихлорбензолов и трихлорбензолов, кроме того возрастает образование орто-изомера. В сравнимых условиях наибольщнй выход ди.хлорбензолов (в % от теории на взятый хлорбензол) не превыщает 61%, а пара-изомера 45,22% (температура сравнительного опыта 290°С). При дальнейщем увеличении температуры показатели процесса еще более снижаются за счет нарастания доли высщих полихлоридов бензола. С целью увеличения выхода дихлорбензолов и преимущественно получения пара-дихлорбензола предлагается способ получения дихлорбензолов, состоящий в том, что бензол или хлорбензол подвергают взаимодействию с хлористым водородом или хлором и кислородсодержащим газом при температуре 285-295°С в присутствии катализатора, содержащего хлорид меди, хлорид лития и дополнительно окись свинца при весовом соотношении, равном соответственно 1:0,5-0,7:0,02-0,04, на алюмосиликатном носителе.

Отличительными признаками описываемого способа являются использование катализатора, содержащего дополнительно окись свинца, при весовом соотношении хлорида меди, хлорида лития и окиси свинца 1:0,5- 0.7:0,02-0,04, а также использование в качестве носителя для катализатора алюмосиликатного носителя. Обычно процесс ведут при времени контакта 5-6 сек.

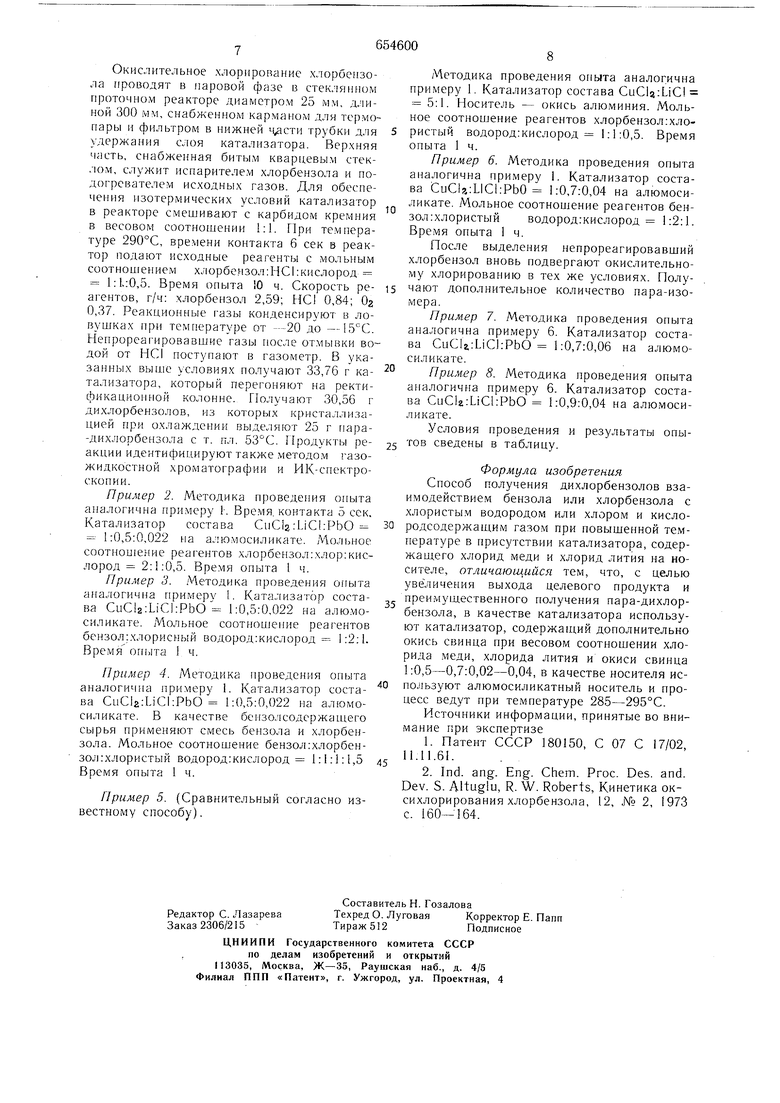

На катализаторе указанного состава при 290°С, времени контакта 6 сек, мольном соотношении реагентов хлорбензол:хлористый водород:кислород 1:1:0,5 получены сле0,37 290 3,12

Хпорбензоп НСР 2,590,84

0,24 295 3,58

Хпорбензоа Хпор 2,980,91 31 ензопНСВ 0,88 2853,76 2,152,12 1,84 2857,41 15,65 8Бензол нее 4,474,24 Примечание:

дующие результаты: выход дихлорбензолов (в % от теории на взятый хлорбензол) 90,52, пара-дихлорбензола 73,72, конверсия хлорбензола 92,2 бес.%, конверсия хлористого водорода 93,62 вес.°/о, конверсия кислорода 97,13 вес.%. Селективность по дихлорбензолам 98,02 вес.%, селективность по пара-дихлорбензолу 80,60 вес./о.

При использовании в качестве сырья бензола показатели процесса (за проход) ниже (выход дихлорбензолов 72,08%, выход пара-изомера 55,02%).

. Если берут эквимолярную смесь хлорбензола и бензола, показатели процесса занимают промежуточное положение. Выход

Окислительное хлорирование

- 8О,11 17,82 1,75 0,32

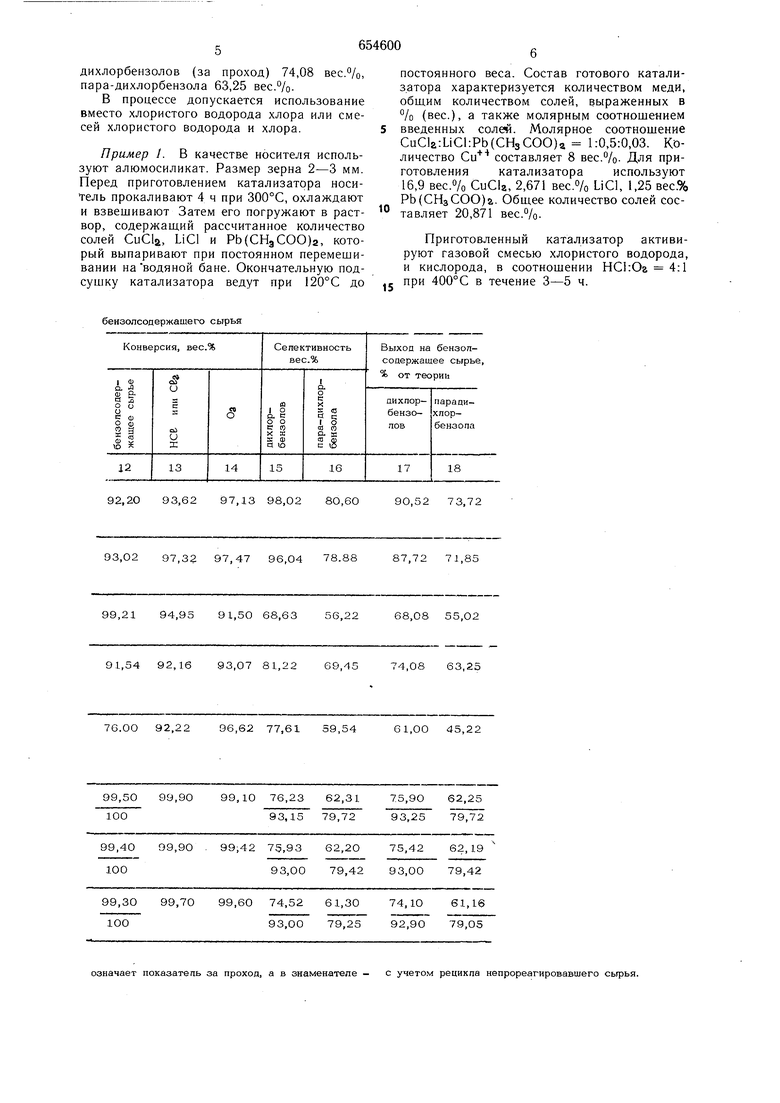

- 78.25 17,05 4,0 0.70 1) Время контакта в опыте 2 5 сек, в остальных - 6 сек. 2) Для данных, представленных в виде дробей цифра в числителе 19,20 58,45 12,9О , 9,21 0,24 62,8О 13,50 7,44 0,61 дихлорбензолов (за проход) 74,08 вес.°/о, пара-дихлорбензола 63,25 вес.°/о. В процессе допускается использование вместо хлористого водорода хлора или смесей хлористого водорода и хлора. Пример 1. В качестве носителя используют алюмосиликат. Размер зерна 2-3 мм. Перед приготовлением катализатора носитель прокаливают 4 ч при 300°С, охлаждают и взвешивают Затем его погружают в раствор, содержащий рассчитанное количество солей CuCla, LiCl и РЬ(СНэСОО)2, который выпаривают при постоянном перемешивании на водяной бане. Окончательную подсушку катализатора ведут при 120°С до

бензопсодержашего сырья

92,20 93,62 97,13 98,02 80,60

93,02 97,32 97,47 9б,О4 78.8887,72 71,85

99,21 94,95 91,50 68,6356,2268,08 55,02

91,54 92,16 93,07 81,2269,4574,08 63,25

96,62 77,61 59,54

99,10 76,23 62,3175,90

99,50 99,90

93,15 79,7293,25

100

99,40 99,90

99,42 75,93 62,2075,42 62,19

93,00 79,42 93,00 79,42 100

99,30 99,70 99,60 74,52 61,3074,10 61,16

10093,ОО 79,2592,90 79,05 означает показатепь за проход, а в знаменателе - с учетом

90,52 73,72

61,00 45,22

62,25 79,72 постоянного веса. Состав готового катализатора характеризуется количеством меди, обшим количеством солей, выраженных в °/о (вес.), а также молярным соотношением введенных солей. Молярное соотношение СиС1г:иС1:РЬ(СНзСОО)а 1:0,5:0,03. Количество Cu составляет 8 вес.%. Для приготовления катализатора используют 16,9 вес.о/о CuCU, 2,671 вес.% LiCl, 1,25 вес.% РЬ(СНзСОО)а. Обш,ее количество солей составляет 20,871 вес./о. Приготовленный катализатор активируют газовой смесью хлористого водорода, и кислорода, в соотношении НС1:Ог 4:1 Р 00° в течение 3-5 ч. рецикла непрореагировавшего сьфья. Окислительное хлорирование хлорбензола проводят в паровой фазе в стеклянном проточном реакторе диаметром 25 мм, длиной 300 мм, снабженном карманом для термоиары н фильтром в нижней трубки для удержания слоя катализатора. Верхняя часть, сиабженная битым кварцевым стеклом, служит испарителем хлорбензола и подогревателем исходных газов. Для обеспечения изотермических условий катализатор в реакторе смешивают с карбидом кремния в весовом соотношении 1:1. При те.мнературе 290°С, времени контакта 6 сек в реактор подают исходные реагенты с мольным соотношением хлорбензол: НС I: кислород 1:1.:0,5. Время опыта 10 ч. Скорость реагентов, г/ч: хлорбензол 2,59; HCI 0,84; Og 0,37. Реакционные газы конденсируют в ловушках при температуре от --20 до -15°С. Непрореагировавшие газы после отмывки водой от HCI поступают в газометр. В указанных выше условиях получают 33,76 г катализатора, который перегоняют на ректификационной колонне. Получают 30,56 г дихлорбензолов, из которых кристаллизацией при охлаждении выделяют 25 г пара-дихлорбензола с т. пл. 53°С. Продукты реакции идентифицируют также методом газожидкостной хроматографии и ИК-спектроскопии. Пример 2. Методика проведения опыта аналогична примеру . Время, контакта 5 сек. Катализатор состава CuC 2:LiCl:PbO 1:0,5:0,022 на алюмосиликате. Мольное соотношение реагентов хлорбензол:хлор:кислород 2:1:0,5. Время опыта 1 ч. Пример 3. Методика проведения опыта аналогична примеру 1. Катализатор состава CuCl2:LiCl:PbO 1:0,5:0,022 на алюмосиликате. Мольное соотношение реагентов бензол;хлорисный водород:кислород -- 1:2:1. Время огП)1та 1 ч. Пример 4. Методика проведения опыта аналогична примеру . Катализатор состава СцС12:1лС1:РЬО 1:0,5:0,022 на алюмосиликате. В качестве бепзолсодержашего сырья применяют смесь бензола и хлорбензола. Мольное соотношение бензол:хлорбензол:хлористый водород:кислород 1:1:1:1,5 Время опыта 1 ч. Пример 5. (Сравнительный согласно известному способу). Методика проведения оныта аналогична примеру 1. Катализатор состава CuCls :LiCl 5:1. Носитель - окись алюминия. Мольное соотношение реагентов хлорбензол:хлористыч водород:кислород 1:1:0,5. Время опыта 1 ч. Пример 6. Методика проведения опыта аналогична примеру 1. Катализатор состава СиС1г:ЫС1:РЬО 1:0,7:0,04 на алюмосиликате. Мольное соотношение реагентов бензол:хлористый водород:кислород 1:2:1. Время опыта 1ч. После выделения непрореагировавший хлорбензол вновь подвергают окислительному хлорированию в тех же условиях. Получают дополнительное количество пара-изомера. Пример 7. Методика проведения опыта аналогична примеру 6. Катализатор состава CuCl.:LiCl:PbO 1:0,7:0,06 на алюмосиликате. Пример 8. Методика проведения опыта аналогична примеру 6. Катализатор состава CuCla:LiCl:PbO 1:0,9:0,04 на алюмосиликате. Условия проведения и результаты опытов сведены в таблицу. Формула изобретения Способ получения дихлорбензолов взаимодействием бензола или хлорбензола с хлористым водородом или хлором и кислородсодержащим газо.м при повышенной температуре в присутствии катализатора, содержашего хлорид меди и хлорид лития на носителе, отличающийся тем, что, с целью увеличения выхода целевого продукта и преимущественного получения пара-дихлорбензола, в качестве катализатора используют катализатор, содержащий дополнительно окись свинца при весовом соотнощении хлорида меди, хлорида лития и окиси свинца 1:0,5-0,7:0,02-0,04, в качестве носителя используют алюмосиликатный носитель и процесс ведут при температуре 285-295°С. Источники информации, принятые во вни.мание при экспертизе 1.Патент СССР 180150, С 07 С 17/02, 11.11.61. 2.Ind. ang. Eng. Chem. Proc. Des. and. Dev. S. Altuglu, R. W. Roberts, Кинетика оксихлорирования хлорбензола, 12, № 2, 1973 с. 160-164.

Авторы

Даты

1979-03-30—Публикация

1976-09-28—Подача