(54) СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТЫХ ПОДЙУРЁГГАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плеуретановых эластомерных материалов | 1973 |

|

SU586841A3 |

| Способ получения полиуретансилоксановых эластомеров | 1975 |

|

SU653271A1 |

| ПРОИЗВОДНЫЕ ПИКОЛИНОВОЙ КИСЛОТЫ ИЛИ ИХ КИСЛОТНО-АДДИТИВНЫЕ СОЛИ, СПОСОБ ИХ ПОЛУЧЕНИЯ, НЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ БОРЬБЫ С СОРНЯКАМИ | 1991 |

|

RU2091380C1 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| КОМПОЗИЦИОННАЯ МЕМБРАНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ НАПРАВЛЕННОЙ РЕГЕНЕРАЦИИ ТКАНЕЙ С ЕЕ ПРИМЕНЕНИЕМ | 1992 |

|

RU2128057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 4,4-ДИФТОР-3,4-ДИГИДРОИЗОХИНОЛИНА | 2012 |

|

RU2616608C2 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ (5S)-4-[5-(3,5-ДИХЛОРФЕНИЛ)-5-(ТРИФТОРМЕТИЛ)-4H-ИЗОКСАЗОЛ-3-ИЛ]-2-МЕТИЛ-БЕНЗОЙНОЙ КИСЛОТЫ | 2019 |

|

RU2809762C2 |

| ПРОИЗВОДНЫЕ 2,2,6,6-ТЕТРАМЕТИЛПИПЕРИДИНА | 1988 |

|

RU2113433C1 |

| ПРОИЗВОДНЫЕ НУКЛЕОЗИДОВ ПИРИМИДИНА ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫЕ СОЛИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2085557C1 |

Изобретение относится к области синтеза микропористых тонкослойных полиуретанов.

Известен способ получения микропористых пориуретанов путем взаимодейЬтвия

полиоксисоединйнИя, полиизошаната и Удли.Штеля цепи в среде инертной органической жидкости, растворяющей исходные реагенты но не растворяющей образующийся полиуретан, с последующим удалением ее во время или после формования полиуретана.

Для улучщения физико-механических

свойств получаемых полиуретанов предложено к органической жидкости добавлять полярный органический растворитель, коэффициент испарения которого больше коэффициента испарения органической жвдкости, в количестве 1-26 вес. % в пересчете на органическую жидкость.

Для осуществления способа пригодны такие органические жидкости, которые растцоряют исходные реагейты при температуре реакции и которые вызывают набухание п получаемого полиуретана в такой незначительной степени, что при погружении, например, круглого куска пленкр диаметром 3 см и толщиной О,2-О,5 мм через 34 ча

„са поглощается менее 5О вес. % образца

пленки. Пригодными органическими жидкостями .являются алифатические углеводороды, такие как пентаны, гексаны и их гомологи; алкилированные циклоалканы, такие как циклогексан, метилциклогекс н, циклододе кан, нефтяные фракции, в особенности смеси алифатических углеводородов с т. кип.

:8О-25О°С, например лигроин, промывочный бензин, уайт-спирит, мепазин, терпентинные масла; смешанные алифатически-ароматические углеводороды, такие как тетралин, декалин, ароматические углеводороды, такие как бензол, толуол, ксилол, этилбензол, диэтйлбензол, мезитилен; хлорированные

1 у глеводороды, такие как .ди-, Т1эи-, тётрахлорметан, ди-, , перхлорзтилен, ди-, три-, тетра-, пента-, гексах/юрзтан, 1,2 - и 1,3-дихлорпропан, изобутилхлорид, ди;хлоргексан, хлорциклогексан, хлорбензол,

хлортолуол; простые зфиры, TaKiie как ди-н-пропиловый эфир, ди-изопропиловый эфир

ди-н-бутиповый эфир этилпропиловый эфир, , фенетол; сложные эфиры, такие как диэтиловый н диметиловый эфйрЫ угольной кис лоты Г этиловый, пропилрвый,. бутгалоБЫй,/амиловый и гексиловый :эфиры.УК-. сусной кислоты, метоксибутилацетат,.- метиловый и этиловый эфиры пропионовой кис: лоты, метшпгяикольацетат, диметиловый эфир щавелевой кислоты, кетоны, такие как ацетон, метилэтилкетон, метилиаобутилкетон метоксигексанон, окись мезитила, диклогек

санон. ;:

Добавляемые согласно изобретению полярные органические растворители, например

N , N -диметилформамид, N , j ,-диэтил-. фopмa raд, N , N -диметилацетамид, N -метилморфолин, формилморфолин, N -ацетилмор фолин, М -ацетилпирролидин, бутиролактон М , N -диацетилпиперазиндиэтилсульфон, N , М -диформилпиперазин, диметилнитроамин, N . N -Д метилсульфон, дипропилсульфон, этиленкарбонат, метилбензоат, пропиолактон, N -метилпирролидон, амид гексаметилфосфорной кислоты, тетраметилмочевина, диметилсульфоксид,; днметилцианам щ, камфора и их смеси, обеспечивают хорошее набухание или растворение полиуретанов.

Предпочтительной добавкой служат диметилформамид и диметилацетамид, так как. они оба удобны в употреблении и доступны в технических масштабах.

В то время, как коэффициенты испарения обычно применяемых растворителей находятся в пределах 2-40, предпочтительно при 5-20, например метшшзобутилкетон - 7,5, бутилацетат - 12,1, хлористый этилен 4,1, Толуол - 6,1, ксилол 13,5, хлорбензол - 12,5, перхлорэтилен - 10,0, бута|нон-2 - 6,3, диоксан - 7,3, сложный изо амиловый эфир уксусной кислоты - 18, коэффициенты испарения растворителей, приме. няемых согласно изобретению, составляют . 50-1ООО, предпочтительно 50-15О, например д 1метилформамид - 113, этилгликольацетат - 60, гексалинацетат - 77, бутил- гликольацетат - 250, о-дихлорбензол -57. Полярный растворитель, несмотря на повышенный коэффициент испарения, испаряется почти одновременно с органической жидкостью, имеющей более низкую точку кипения, вследствие чего образуется и сохра-1 нйется микропористая структура. Под дей ствием добавки полярного растворителя образующийся полиуретан остается дольше в растворенном состоянии, благодаря чеьчу до осаждения продукта достигается более высокая степень полк(/.оризапии, что и обес

печивает улучшение физико-механических ;Свойс в.п2 1 чаемь1к полимеров. : Полярный растворитель можно добавлять в количестве 1-26 вес. % в пересчете на органическую жидкость. При добавлении более 26%i полярного растворителя полиуретан начинает . растворяться, что приво- :дит к исчезновению микропористой структу;ры, т. е. к получению гомогенной пленки

Микропористые полиуретаны можно получать одновременным смешением всех реагентов в присутствии органической жидкост и полярного растворителя. Их можно также получать взаимодейст:вием форполимера с концевыми МСО-груп|пами, предварительно полученного из поли;оксисоединения и полиизоцианата, и удлинителя цепи в присутствии органической жидI кости и полярного соединения.

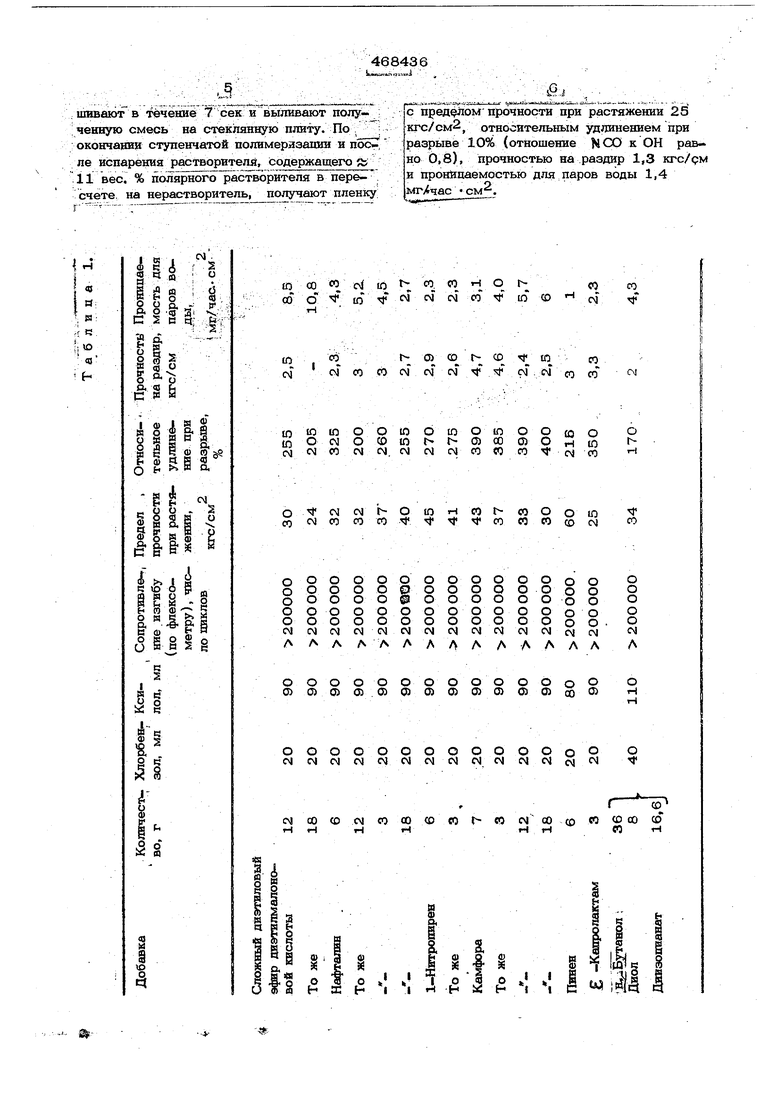

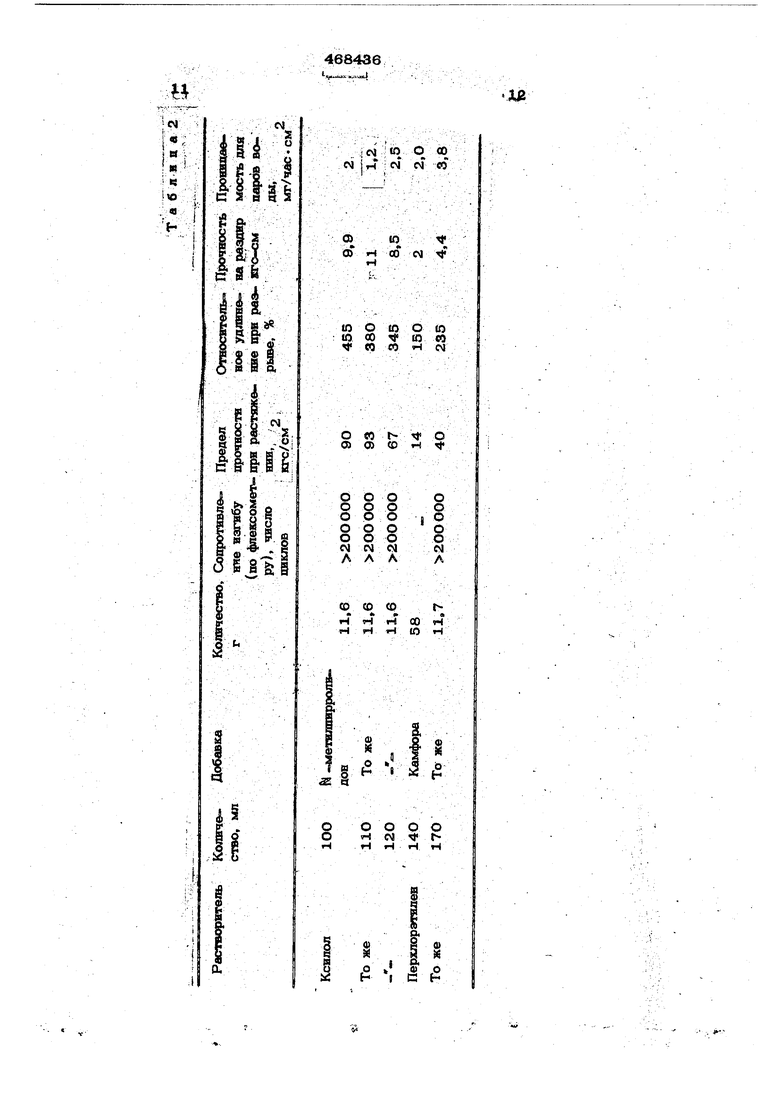

i Пример. 36,4 г (ЗО ммоль ОН) частично разветвленного сложного полиэфи ра из адипиновой кислоты и- диэтиленгликоля j6 г (60 ммоль он) 1,4-ди- -оксиэтокси бензола растворяют при 100°С вместе с 6 г сложного диэтилового эфира диэтилмалоновой кислоты (10% из расчета на обра1зуемый полиуретан) и 0,2 г диизобициклооктана в 20 мл хлорбензола и 70 мл ксилола. При перемешивании магнитной мешалкой добавляют 13,7 г (110 ммоль NiCO) 4,4-диизоцианатодифенилметана в 2О мл ксилола, перемешивают 22 сек и :выливают на стеклянную плиту толщиной приблизительно 600 см2 и при 100°С в сушильном шкафу завершают ступенчатую .полимеризацию при испарении растворителей, содержащих 3-20 вес. % (см. табл. 1) полярного растворителя в пересчете на нера- створитель. Получают очень гладкую пленку, которая переносит больше, чем 200000-кратный изгиб в флексометре Балли без всякого повреждения, имеет предел прочности при растяжении 46 кгс/см2, относител} ное удлинение при разрыве 275% и прочность на раздир 3 кгс/см при прошшаемости для паров воды 1,1 мг/час.см.

Пример 2. ЗО г (30 ммоль ОН) частично разветвленного бутандиолполиадипата (гидроксильное число 56,5) и 4,5 г (100 ммоль ОН) бутандиола-1,4 растворяют при 110ОС в 5 г диметилформамида, 30 мл хлорбензола и 20 мл уант-спприта (алифатическая углеводородная фракция с т. кип. 160 196°С)добавляют 13 г (104 ммоль fSjCO) 4,4-дт1Изолианатодифенилметана и 0,1 г дибутилоловолил-)у.реят-п, rteiieMO.

J

игавают в течение 7 сек и выливают полуУченную смесь на стеклянную плиту. По окончании ступенчатой полимериэании и посЦ

,S§:.

с пределом прочности при растяжении 25 кгс/см2, относительным удлинением при разрыве 10% (отношение N СО к ОН равно 0,8), прочностью на раздир 1,3 кгс/рм 7 .. :. .: . U.J .. , Пример 3. 18 г (2О ммоль ОН) частично разветвленного гександиолпопиад™ ипата (гидроксильное число 62) и 3 г (20 ммоль ОН) бис-( 3 -гвдроксилэтокси) -бензопатг1,4 растворяют Б 4О мл хлорбен- зола, 8 г диметилацетамида и 25 мл уайт.спирита при 120°Ci добавляют 18,8 i ч ммоль W СО), 4,4.диизоцианатодифе нилметана и 0,5 г диазобидаклооктана пере мешивают в течений 20 сек и выливают на отполированную плиту из стали. При 100. С при испарении растворителей, содержащих 13 вес. % полярного растворителя в пере-, счете на нерастворитель, завершается сту- пенчатая полимеризация. Получают пористую .пленку с пределом прочности цри .растяжеНИИ 54 кгс/см2, относительным удлинением при разрыве 30% (отношение СО к ОН рав но 3,0), прочностью на раздир 3,5кгс/сми проницаемостью для паров воды 6 мг/час. см2. Пример 4. После обезвоживания 6ОО г полиадипата с гидроксильным числом 117 (1900 ммоль он) подвергают взаимодействию с 55 г 65% 2.,4- и 35% 2,6-толуилендиизоцианата (635 ммоль МСО и 94,5 г 75%-ного раствора в этилацетате продукта присоединения толуилендиизопи- аната к триметилолпропану (316 ммоль NCO) в течение 1 час при . Получают полимерный сложньтй полиэфир с гидро ксильным числом 68,3 16,4i полученного сложногр полиэфира (20 ммоль ОН) растворяют с 2 г ди-( -гидроксиэтокси)-бензол 1,4 (2О. ммоль OH) в 3 г диметилформаМИДа и 90 мл хлорбензола, добавляют 5,5 г (44 ммоль N СО) 4,4 диизоцианатрдифенил метана и 1 г триэтиламина, через 60 сек при 1000с выливают на плиту из тефлона м дополнительно нагревают при 1ОО С после испарения растворителя, содержащего 3 вес, полярного растворителя. Получают пленку с пределом прочности на растяжение 38 кгс/ 1см2 относительным удлинением при, разрыве 270%, прочностью на раздир 6 кгс/см и проницаемостью для паров воды 17 :мг/час . см. . i П р и м е р 5. 34 моль адипиновой ; кис лоты этерифицируют с 18 моль неопен- тижликоля. После того, как этерификация ,вследствие отгонки определенного количест ва воды в основном завершена| добавляют 2 моль триметилолпропана и 18 моль гек- сандиола.1;,6 и продолжают этерификацию, Йока не получится полиэфир с гид РОКСИЛЬНЫМ числом 64 Й КИСЛОТНЫМ лом 1,1. , 17j4 г (20 ОН) полученного сйожного полиэфира растворяют при 8О°С с 3,5 г (60 ммоль он) гeкcaщшoлa-l,6 в 3 г камфоры и 78 мл четырехх/рэристого углерода. После добавления 1О,9 г 4,4-диизоцванатодифенилметана и 0,3 г диазо. брциклооктана. перемешивают в течение 30 сек, выпивают на стеклянную плиту и завершают реакцию при с испарецием растворителей, содержатцих 2 вес,% полярного растворителя в пересчете на нерастворитель. Получаемая микропористая плен ка имеет проницаемость для паров воды 5,1 мг/час «см2, предел прочности при растяжении 18 кгс/см2, относительное удлинение при разрыве 1.00% и прочность, на раздир 3 кгс/см; П р и м е р.6., 47,6 г частично разветв ленного 1,12-диоксидодеканполиадипата (гидроксильное число 47) растворяют с 4 г (40 ммоль ОН) ди-( -оксиэтокси) бензола-1,4 в 6 г г-метилпирролидона, 35 мл хлорбензола и 125 мл уайт-спирита, при 10О°С добавляют 11 г 4,4 -диизоцианатодифенилметана (88 ммоль h|CO) и О,3 г дйазобициклооктана и после размеши- вания в течение 15 сек выливают на стекл$шную плиту, где после испарения растворителей, содержащих 5 вес. % полярного растворителя, смесь отверждается при ЮОЯ;:. Получают микропористую пленку, которая без повреждения переносит 200000-кратный изгиб во флексометре Балли при ком натной температуре и 2 О ООО-кратный изгиб при и имеет предел прочности при растяжении 61 кгс/см / относительное удлинение при разрьше 235%, прочность на раздир 4,1 кгс/см и проницаемость для паров 5,5 мг/час см ,.П р и м е р 7, ;35,4 г (1О ммоль ОН) частично разветвленного этйленгликольполиадипата и 3,5 Г (40 ммоль Н) 2,5-ди.хлор-1,4-диаминобензода растворяют при в 5 г диметилформамида и 105 мл ксилола. Добавляют 7,7 г (88 ммоль МСО) смеси из 65% 2,4- и 35% 2,6-толуилендй изоцианата и 0,2 г дйазобициклооктана, размешивают в течение 11 сек и при 1ОО°С с испарением растворителей, содержащих 5,5 вес. % полярного растворителя в пересчете на нераетворитель, завершают ступенчатую полимеризацию. Получаемая микропористая пленка имеет проницаемость для паров воды 5,1 мг/час см, предел прочности при растяжении 42 кгс/см2, относительное удлинение при разрыве 255% и ность на раздир 6,6 кгс/см. «

9

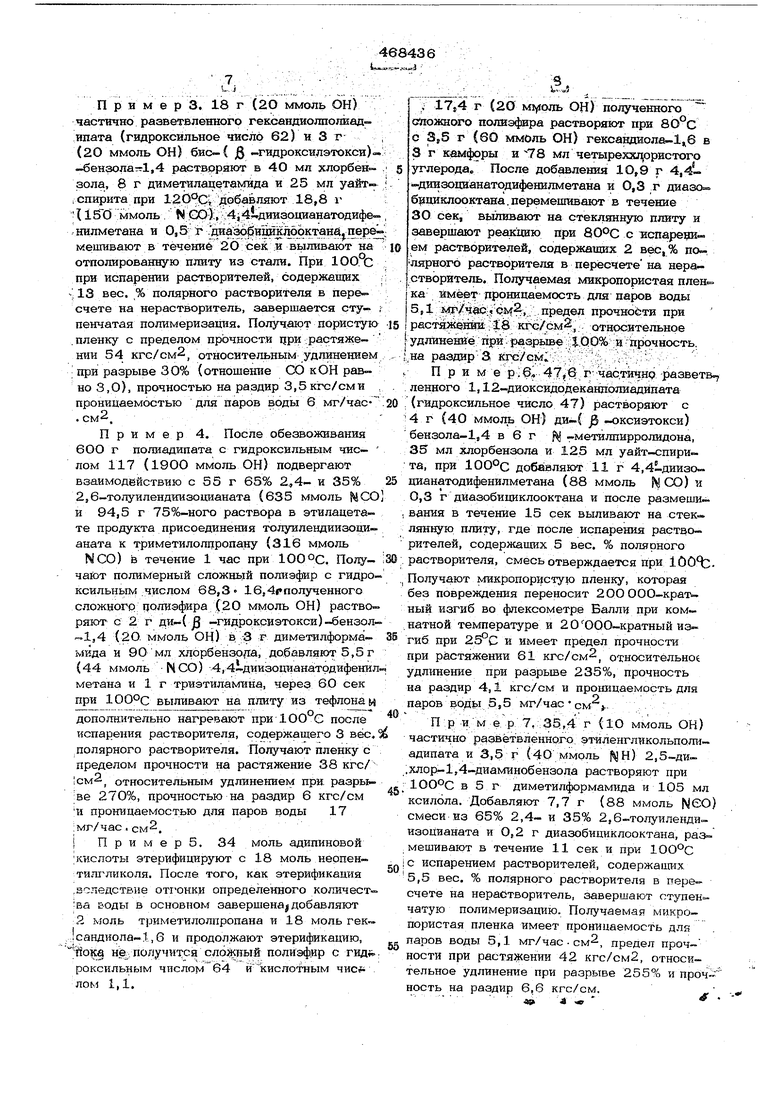

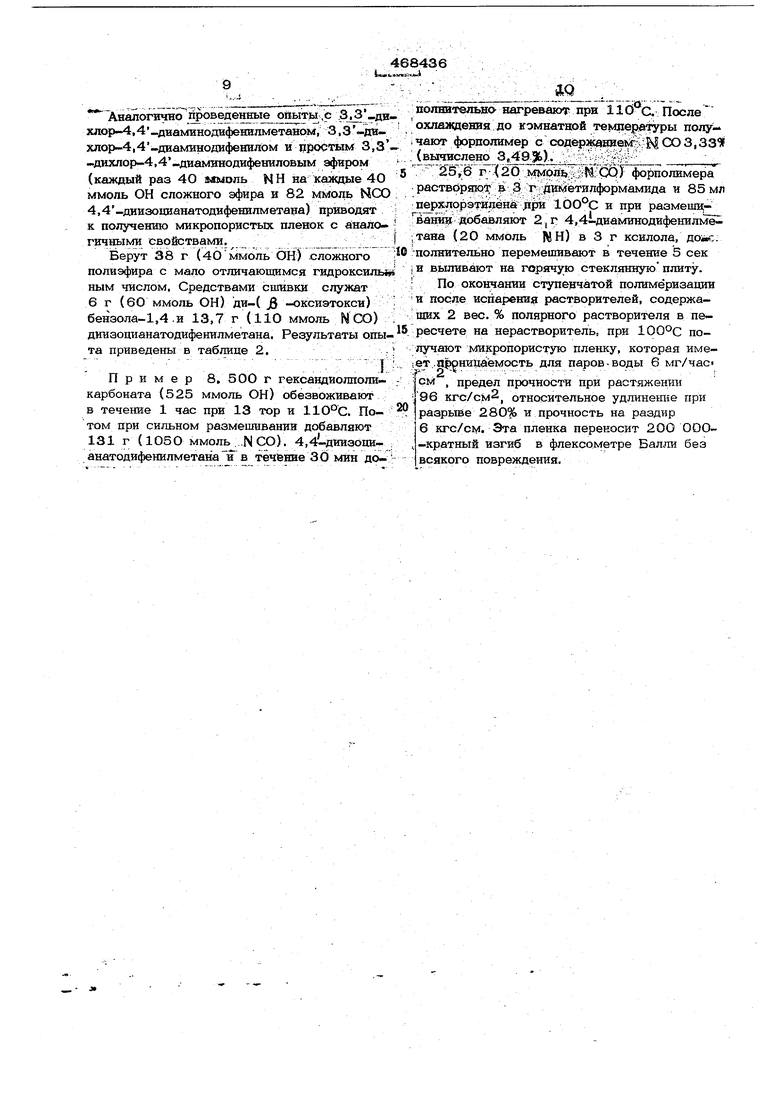

i.,. Аналогично проведенные опыты,с 3, хлор-4,4 диаминодифенитлетаном, 3, хпор-4,4-диаминодифенилом и простым 3,3 дихпор-4, 4 «диаминодифениповым эфиром (каждый раз 4О ммоль NH на каждые 4О ммоль ОН сложного эфира и 82 ммоль NCO 4,4-диизоцианатодифенилметана) приводят к получению микропористых пленок с акало- гнчкыми свойствами, Берут 38 г (40 ммоль ОН) сложного полиэфира с мало отличающимся гидроксилыр ным числом. Средствами сшивки служат 6 г (6О ммоль ОН) ди-( j8 -оксиэтокси) бенэола-1,4.и 13,7 г (110 ммоль N СО) диизоцианатодифенилметана. Результаты опыта приведены в таблице 2. Пример 8. 500 г гександиолполикарбоната (525 ммоль ОН) обезвоживаклв течение 1 час при 13 тор и 110°С, Потом при сильном раамешивании добавляют 131 г (1050 ммоль .N СО), 4,4-диизОцианатодифенилметана f в течение 3О мин до468436

AQ поянвтельно нагревают при 11 Ос, После охлаждения до комнатной тека1ер. получают форпопимер с содержаккекг СО3,33 (вычислено 3,49%). ; 5,6 г 20 ммоль форполимера растворяю:г в 3 г диметилформамида и 85 мл перхлорэтидена дри 1ОО°С и при размеши Ьани добавляют 2(Г 4,41.диаминодифенилмв ,тана (20 ммоль WH) в 3 г ксилола, . полнительно перемешивают в течение 5 сек i и выливают на горячую стеклянную плиту. По окончании ступецчатой полимеризации и после испарения растворителей, содержащих 2 вес.% полярного растворителя в перес ете на нерастворитель, при получают микропористую пленку, которая ..п1ррницаёмость для паров-воды 6 мг/час96 кгс/см2, относительное удлинение при разрыбе 280% и прочность на раздвр 6 кгс/см. Эта пленка переносит 200 ODO-кратный изгиб в флексоктетре Бал ли без всякого повреждения.

«i {и СЧ «

0)Ю

0 н со w V

afi

ю о (О о (О ю 00 -ф ю л

If ео «о Н см

о «о г о О) О) со и )

o о о о о о

N ЛЛ

сососо

иНtH

ii

4

, t

ICM ;Ю CD 00

о о

о

о

, о

м л

со Н ю и

tS

о о о о

Н CJ М« t0)

tS f2

Авторы

Даты

1975-04-25—Публикация

1971-07-09—Подача