Варочно-отбельный аппарат имеет целью отварить, отбелить, откисловать и отмыть льняную пряжу без перекладки. Преимущество данного аппарата перед аппаратами Грушвица и Зворыкина состоит в том, что благодаря применению тяжелой крышки и подогревателя температура поддерживается на уровне 100°, а вследствие незначительного объема раствора расход тепла будет ниже, чем на аппаратах Грушвица. Кроме того в предлагаемом варочно-отбельном аппарате давление циркулирующей жидкости производится под углом к уложенным моткам пряжи, вследствие чего пряжа не подвергается суммированному уплотняющему действию веса вышележащих мотков и давлению циркулирующей жидкости, как это имеет место в обычных котлах.

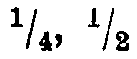

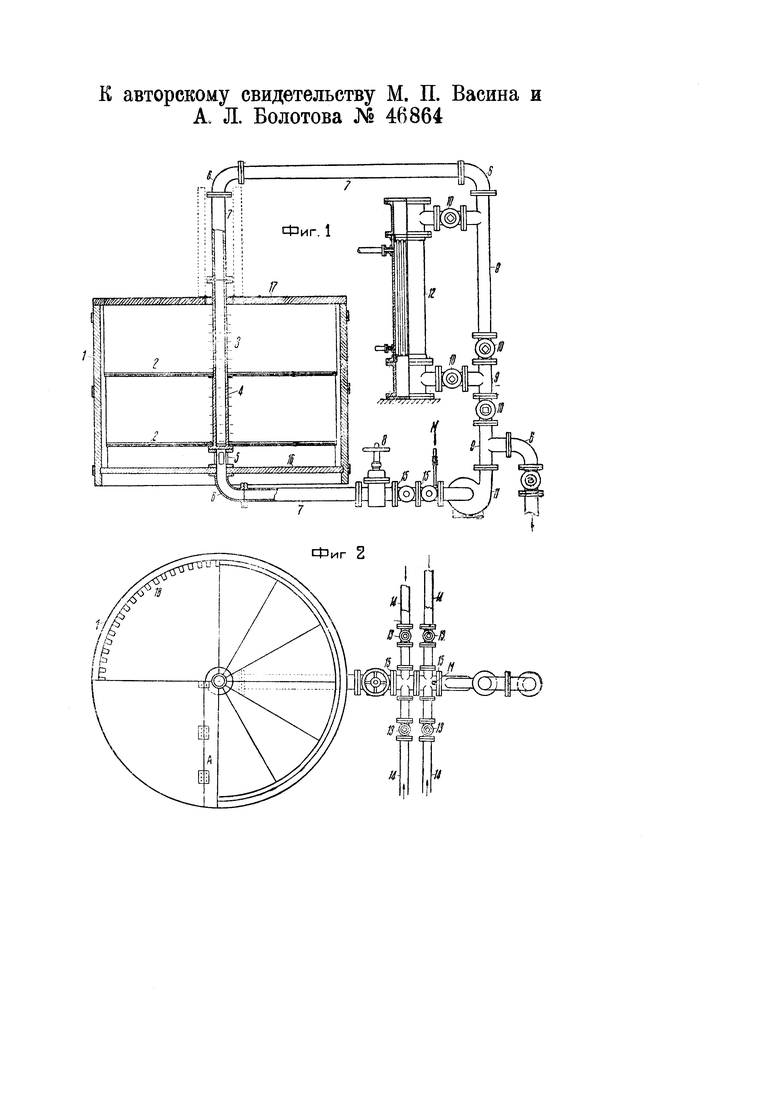

На чертеже фиг. 1 изображает варочно-отбельный аппарат в разрезе и фиг. 2 этот же аппарат в плане. Варочно-отбельный аппарат состоит из круглого деревянного чана 1 с днищем 16 и крышкой 17, состоящей из двух откидывающихся половин, прикрепленных к брусу А.

На внутренней стенке чана расположены с промежутками, примерно, в 5 см брусья 18. Последние образуют каналы для циркуляции жидкости и служат одновременно опорой ложным днищам 2. В центре чана проходит металлическая труба 3 с круглыми отверстиями на периферии. Снизу труба заглушена и опирается на патрубок 5. Патрубок 5 снабжен четырьмя отверстиями и крепится к днищу 16.

Внутри чана расположены два ложных сегментообразных дырчатых днища 2-2 для циркуляции жидкости, упирающихся узкими концами на фланцы 4 металлической трубы 3, а широкими - на уступы расположенных по внутренней поверхности чана брусьев 18.

К дну чана прикреплено металлическое колено 6 с трубой 7, соединенной задвижками 8 и сетью труб с кранами 13, крестовинами 15, цектробежным насосом 11, тройниками 9, кранами 10 с нейтральной дырчатой трубой 3 или через краны 10 с трубчатым подогревателем 12.

Работа аппарата происходит следующим образом. Обе половинки крышек чана поднимаются и ставятся в положение, указанное на чертеже пунктиром. Вынимается верхнее ложное днище 2, на нижнее ложное днище укладываются мотки пряжи. Первый ряд мотков кладется кольцом вокруг дырчатой металлической трубы до фланца 4, образуя из мотков конус с образующей под углом в 30°; второй и последующие ряды мотков ставятся на образовавшийся конус и прижимаются к уложенным кольцами моткам первого ряда и т.д., причем укладку ведут до брусков 18, не доходя на один рядок. Последний рядок пряжи кладется горизонтальными рядами, дабы не дать пряже возможности загородить каналы между брусками 18.

По окончании укладки пряжи в первой камере аппарата укладывают на место второе ложное днище 2, а на последнее, по описанному выше способу, вновь укладывают пряжу и по окончании укладки ее закрывают крышку аппарата.

Открывая на трубе 14 соответствующий кран 13 и задвижку 8, заполняют аппарат старым варочным раствором, разведенным водой до температуры в 40° После этого кран 13 закрывают, открывают кран 10 на вертикальной линии сети труб и помощью центробежного насоса 11 производят циркуляцию щелочной жидкости для пропитки пряжи в продолжении, примерно, 4 часов. По окончании пропитки спускают щелочную жидкость в канализацию или запасной резервуар наполняют аппарат свеже приготовленным щелочным раствором и в продолжение 4 часов осуществляют циркуляцию раствора. По окончании отварки щелочный раствор откачивают в запасный резервуар, пряжу в аппарате промывают водой, пропуская последнюю через подогревателъ 12 в течение 30 минут, Горячую воду спускают в канализационную сеть, промывают пряжу два раза холодной водой при циркуляции каждый раз в течение 20 минут.

В том случае, когда желают получить только вареную пряжу, после последней промывки водой пряжу вынимают, промывают на мойной машине, отжимают и сушат. В тех случаях, когда пряжа должна быть  белой, аппарат заполняют раствором гипохлорита и отбелку при циркуляции ведут в течение 30 минут, после чего раствор гипохлорита откачивают, пряжу промывают в аппарате холодной водой в продолжение 20 минут два раза, спускают воду в канализацию, кислуют раствором серной кислоты при циркуляции 30 минут, откачивают кислоту, пряжу промывают в трех водах, причем во вторую воду добавляют бисульфит или гипсульфит. После третьей промывки водой пряжу вынимают, промывают на мойной машине, отжимают и сушат.

белой, аппарат заполняют раствором гипохлорита и отбелку при циркуляции ведут в течение 30 минут, после чего раствор гипохлорита откачивают, пряжу промывают в аппарате холодной водой в продолжение 20 минут два раза, спускают воду в канализацию, кислуют раствором серной кислоты при циркуляции 30 минут, откачивают кислоту, пряжу промывают в трех водах, причем во вторую воду добавляют бисульфит или гипсульфит. После третьей промывки водой пряжу вынимают, промывают на мойной машине, отжимают и сушат.

При белке пряжи до степени  белой в аппарат после промывки водой два раза напускают свежий щелочный раствор, состоящий из углекислой соды и эмульсатора. Обработку ведут 3 часа при циркуляции жидкости и температуре, близкой к 100°, после чего следует обработка раствором гипохлорита, кисловка и т.п., как указано уже выше.

белой в аппарат после промывки водой два раза напускают свежий щелочный раствор, состоящий из углекислой соды и эмульсатора. Обработку ведут 3 часа при циркуляции жидкости и температуре, близкой к 100°, после чего следует обработка раствором гипохлорита, кисловка и т.п., как указано уже выше.

При белке пряжи в  белой дают еще раз циркуляцию раствора, состоящего из соды кальцинированной и эмульсатора в продолжение 2,5 часов к снова отбеливают, кислуют и т.д., как выше.

белой дают еще раз циркуляцию раствора, состоящего из соды кальцинированной и эмульсатора в продолжение 2,5 часов к снова отбеливают, кислуют и т.д., как выше.

Примерный состав рабочих растворов:

а) Щелочные растворы для белой пряжи:

I-й отработанный с содержанием до 1,5 г едкого натра в 1 литре.

II-й концентрированный - 2,5 г с доукреплением во время работы из расчета расхода до 2,8% от веса пряжи, считая на едкий натр.

б) Щелочные растворы для  белой пряжи:

белой пряжи:

I, II и III-й щелочной раствор - 3 г.

Щелочной раствор того же состава и кальцинированной соды в 1 литре раствора с доукреплением во время варки из расчета расхода соды до 2, 5% от веса пряжи.

Расход эмульсатора 0, 5%.

в) Щелочные растворы для  белой пряжи:

белой пряжи:

Щелочные растворы состава I, II и III и IV щелочный раствор - 2 г кальцинированной соды в 1 литре раствора с доукреплением во время варки из расчета расхода соды до 2% от веса пряжи и расхода эмульсатора до 0,5%

Для отбелки применяется раствор гипохлорита, подогретый до 30° с содержанием 1 г. активного хлора в 1 литре и доукреплением во время работы для поддержания в ванне начальной крепости раствора.

Для  и

и  белой пряжи растворы гипохлорита применяют каждый раз одинаковой крепости. Продолжительность процесса получения вареной пряжи около 19 часов,

белой пряжи растворы гипохлорита применяют каждый раз одинаковой крепости. Продолжительность процесса получения вареной пряжи около 19 часов,  белой - около 23 часов и

белой - около 23 часов и  белой - около 30 часов.

белой - около 30 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной отбелки хлопчатобумажных изделий | 1933 |

|

SU46871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191232C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ ИЗ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2001 |

|

RU2191231C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2207416C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009278C1 |

| Способ и устройство для изготовления глазурованной черешни | 1934 |

|

SU44427A1 |

| Способ отбелки растительных волокнистых материалов | 1936 |

|

SU51781A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАТЫ | 1996 |

|

RU2104358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2413808C1 |

Варочно-отбельный аппарат для пряжи и подобных материалов с центральной дырчатой трубой и радиальной циркуляцией жидкости сквозь толщу пряжи, отличающийся тем, что чан 1 снабжен планками 18, примыкающими к внутренней его стенке, с целью создания каналов для циркуляции жидкости.

Авторы

Даты

1936-05-31—Публикация

1935-07-22—Подача