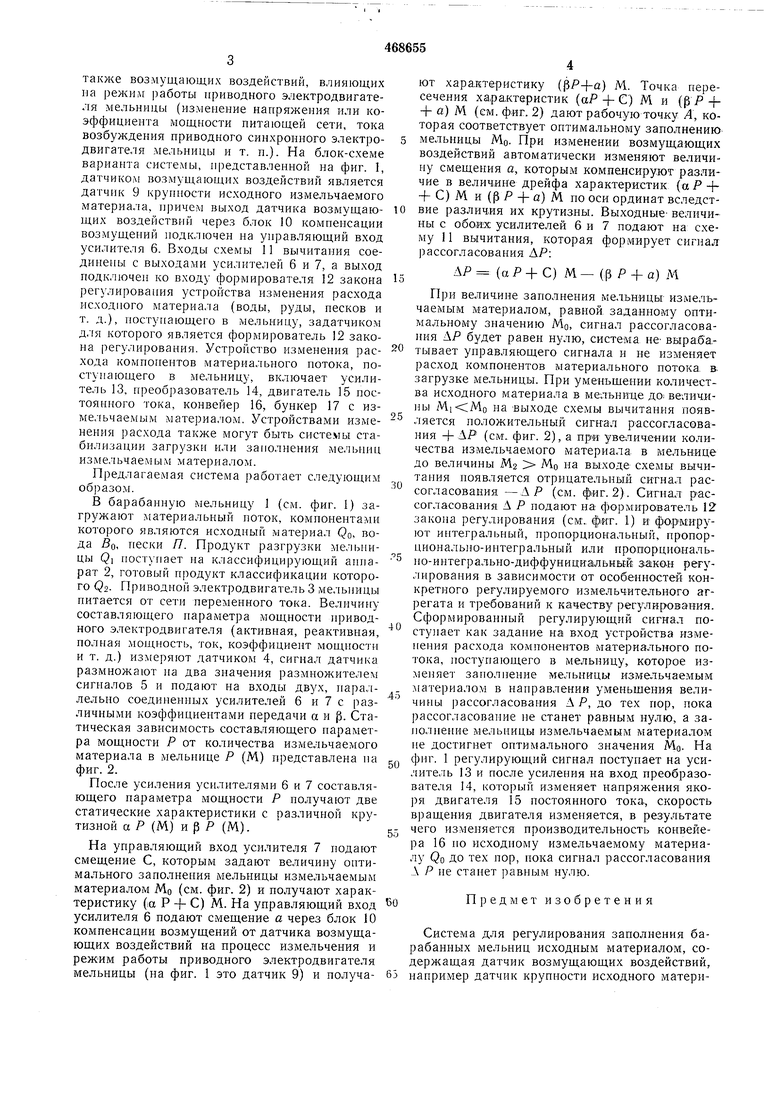

Р1зобретеп11е относится к области автоматизапии процесса измельчения сырья в барабанных мельницах на обогатительных фабриках полезпых ископаемых в химической промышленности, тепловой энергетике, промышленности строительиых материалов. Известпа система для регулирования заполнения барабанной мельницы исходным материалом, содержашая датчик возмушающнх воздействий, например датчик крупности исходного материала, датчик составляюш,его параметра мондностп приводного двигателя с размножителем сигналов и устройство для изменения расхода исходного материала. Недостатками известной системы занолнения барабанной мельницы исходным материалом являются недоиспользование производительности :мельницы, невысокая точность и низкое качество регулирования вследствие дрейфа статических характеристик мельницы в результате изиоса мелющих тел, футеровки, а также изменения крупности и измельчаемости исходного измельчаемого материала. Цель изобретения - поддержание оптимального заполнения мельницы. Достигается это тем, что снстема снабжена усилителями, выходы которых через схему вычитания соединены с формирователем закона регулирования устройства для изменения расхода исходного материала, устройством смещения и олоком компенсации возмушений, выходы которых соединены с однил пз входов усилителей, причем вторые входы усилителей соединены с выходом размножителя сигналов, а вход блока компенсации возмущений соединен с выходом датчика возмущающих воздействий. На фиг. 1 представлена блок-схема системы для регулирования заполнения барабанной мельницы исходным материалом; на фиг. 2 - статические характеристики барабанной мельницы и графическая интерпретация принципа работы системы регулирования. Система содержит барабанную мельницу I, работающую в замкнутом цикле с классифицирующим аппаратом 2, приводной электродвигатель 3 мельницы, датчик 4 составляющего параметра мощности, включенный в цепь статора приводного электродвигателя, размножитель 5 сигналов, выходы которого соединены со входами двух параллельно включенных усилителей 6 и 7 с различными коэффициентами передачи, устройство 8 смещения, которое является задатчиком оптимального заполнения. Выход этого устройства соединен с управляющим входом усилителя 7. В систему входят также датчики возмущающих воздействий на процесс измельчения (качество исходного материала, вес мелющих тел в барабане мельницы, плотность пульпы в мельнице и т. п.), а

также возмущающих воздействий, влияющих на режилг работы приводного электродвигателя мельницы (изменение напряжения или коэффициента мощности питающей сети, тока возбуждения приводного синхронного электродвигателя мельницы и т. н.). На блок-схеме варианта системы, представленной на фиг. 1, датчиком возмущающих воздействий является датчик 9 крупности исходного измельчаемого материала, причем выход датчика возмущающих воздействий через блок 10 компенсации возмущений подключен на управляющий вход усилителя 6. Входы схемы 11 вычитания соединены с выходами усилителей 6 и 7, а выход подключен ко входу формирователя 12 закона регулирования устройства изменения расхода исходного материала (воды, руды, песков и т. д.), поступающего в мельницу, задатчиком для которого является формирователь 12 закона регулирования. Устройство изменения расхода компонентов материального потока, поступающего в мельницу, включает усилитель 13, преоб)азователь 14, двигатель 15 постоянного тока, конвейер 16, бункер 17 с измельчаемы.м материалом. Устройствами изменения расхода также могут быть системы стабилизации загрузкп или заполнения ме.чьннц измельчаемым материалом.

Предлагаемая система работает следующим образом.

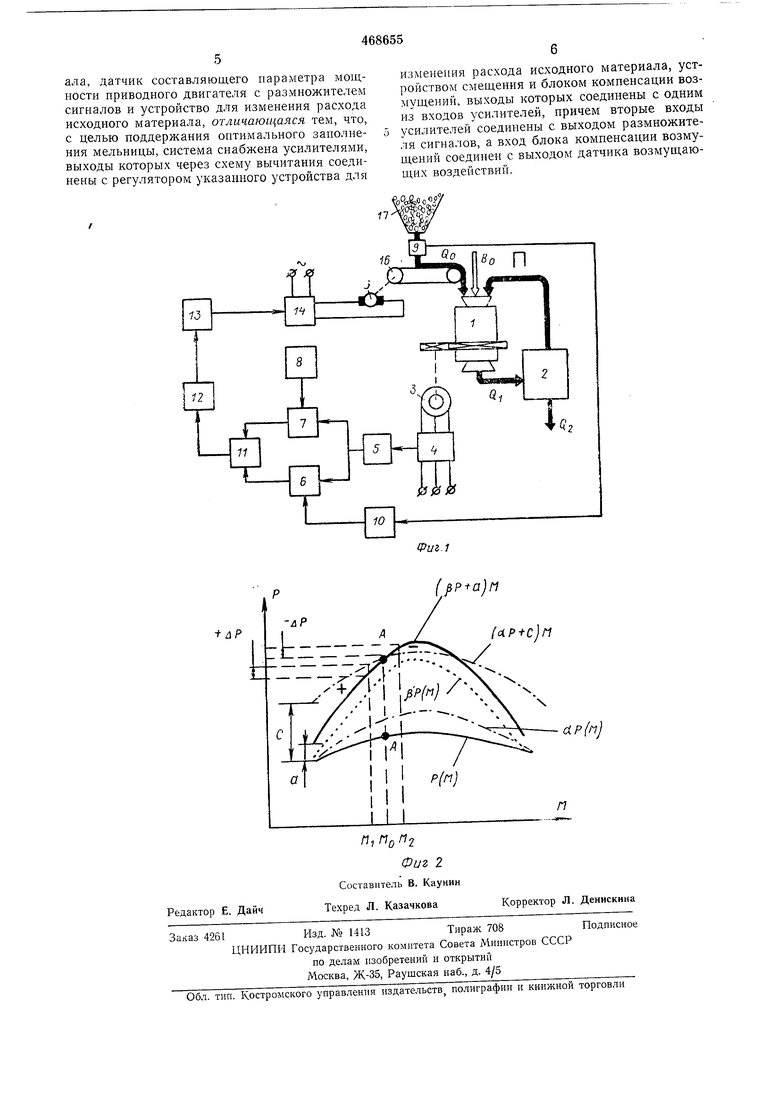

В барабанную мельницу 1 (см. фиг. 1) загружают материальный поток, компонентами которого являются исходный материал Qo, вода SQ, пески /7. Продукт разгрузки мельпицы QI поступает па классифицирующий аппарат 2, готовый продукт классификации которого Qs- Приводиой электродвигатель 3 мельницы питается от сети переменного тока. Велпчипу составляющего параметра мощности нриводного электродвигателя (активная, реактивная, полная .мощность, ток, коэффициент мощиостп и т. д.) измеряют датчиком 4, сигнал датчика размножают иа два значения размножителем сигналов 5 и подают на входы двух, параллельно соединенных усилителей 6 и 7 с различными коэффициентами передачи а и р. Статическая зависимость составляющего параметра мощности Р от количества измельчаемого материала в мельнице Р (М) представлена на фиг. 2.

После усиления усилителями 6 и 7 составляющего параметра мощности Р получают две статические характеристики с различной крутизной а Р (М) и Р Р (М).

На управляющий вход усилителя 7 подают смещение С, которым задают величину оптимального заполнения мельницы измельчаемым материалом Мо (см. фиг. 2) и получают характеристику (ia Р + С) М. На управляющий вход усилителя 6 подают смещение а через блок 10 компенсации возмущений от датчика возмущающих воздействий на процесс измельчения и работы приводного электродвигателя мельницы (на фиг. 1 это датчик 9) и получаЮТ характеристику (j3P+a) М. Точка пересечения характеристик (аР + С) М и (Р Р-|+ а) М (см. фиг. 2) дают рабочую точку Л, которая соответствует оптимальному заполнению мельницы MO. При изменении возмущающих воздействий автоматически изменяют величину смещения а, которым компенсируют различие в величине дрейфа характеристик (аР + + С) М и (Р Р -)- а) М но оси ординат вследствие различия их крутизны. Выходные- величины с обоих усилителей 6 и 7 подают на схему 11 вычитания, которая формирует сигнал рассогласования ДР:

АР (а Р + С) М - (:(3 Р + а) М

При величине заполнения мельницы измельчаемым материалом, равной заданному оптимальному значению MO, сигнал рассогласования АР будет равен нулю, система не- выра.бал тывает управляющего сигнала и не изменяет расход компонентов материального потока, в. загрузке мельницы. При уменъщении количества исходного материала в мельнице до величины на выходе схемы вычитания появляется положительный сигнал р-ассогласования + (см. фиг. 2), а при увеличении количества измельчаемого материала в мельн-ице до величины М2 MO на выходе схемы вычитания иоявляется отрицательный сигнал рассогласования - АР (см. ф|иг. 2). Сигнал рассогласования А Р подают на формирователь 12 закона регулирования (см.. фиг. I) и формируют интегральный, пропорциональный, пропорционально-интегральный или пропорционально-интегрально-диффунициальньск закон регулирования в зависимости от особенностей конкретного регулируемого измельчительного агрегата и требований к качеству регулирования. Сформированный регулирующий сигнал поступает как задапие на вход устройства изменения расхода компонентов материального потока, поступающего в мельницу, которое изменяет заполнение мельницы измельчаемым материалом в направлении уменьшения величины рассогласования А Р, до тех пор, пока рассогласование не станет равным нулю, а заполнение мельницы измельчаемым материалом пе достигнет оптимального значения MQ. На фиг. 1 регулирующий сигнал поступает на усилитель 13 и после усиления на вход преобразователя 14, который изменяет напряжения яко)я двигателя 15 постоянного тока, скорость вращения двигателя изменяется, в результате чего изменяется производительность конвейера 16 по исходному измельчаемому материалу QO до тех пор, пока сигнал рассогласования А Р пе станет равным нулю.

Предмет изобретения

Система для регулирования заполнения барабанных мельниц исходным материалом, содержащая датчик возмущающих воздействий, например датчик крупности исходного матери

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования двухстадийного цикла измельчения | 1973 |

|

SU487670A1 |

| Самонастраивающаяся система управления барабанной мельницей | 1974 |

|

SU521012A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ БАРАБАННЫХ МЕЛЬНИЦ ИЗМЕЛЬЧАЕМЫМ МАТЕРИАЛОМ | 1972 |

|

SU344887A1 |

| Система автоматического управления процессом измельчения в шаровой барабанной вентилируемой мельнице | 1983 |

|

SU1105227A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1973 |

|

SU400362A1 |

| Способ управления загрузкой шаровой барабанной мельницы | 1982 |

|

SU1066647A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1978 |

|

SU766643A1 |

| Способ управления приготовлением измельчаемых материалов к помолу | 1986 |

|

SU1447404A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

Авторы

Даты

1975-04-30—Публикация

1973-09-14—Подача