Изобретение относится к автоматизации процессов сухого измельчения и может быть использовано в горнорудной, цементной промьгашеиности и в теплоэнергетике.

Известна система автоматического регулирования загрузки мельницы, содержащая датчик веса материала, поступающего в мельницу, датчик заполнения мельницы измельчаемым материалом и шарами, регулятор веса и корректирующей регулятор заполнения 1 }

Недостатком этой системы является одинаковая скорость изменения величины исходного питания мельницы регулируюир1ми устройствами в режимах недогруза и перегруза мельничного барабана, что может привести к перегрузкам мельницы или значительным вариациям качественно-количественных параметров процесса измельчения.

Наиболее близкой к предлагаемой по своей технической сущности является система автоматического управления процессом измельчения в шаровой барабанной мельнице,-включающая задатчик и датчик веса, первый и второй элементы сравнения, регулятор веса, регулятор коррекции, блок вьщеления сигнала перегрузки, амплитудный дискриминатор, ключ управления, первый и второй делители, причем задатчик веса соединен с одним входом первого делителя, другой вход которого через ключ управления и амплитудный дискриминатор соединен с выходом блока выделения сигнала перегрузки, выход второго делителя подключен к одному входу первого элемента сравнения, другой вход которого соединен с датчиком веса, третий вход первого элемента сравнения подключен к выходу первого делителя, а выход первого элемента сравнения соединен через регулятор веса с исполнительным ме-ханизмом питателя, датчик заполнения соединен с одним входом второго элемента сравнения,выход которого подключен к входу блока вьщеления сигнала перегрузки и к одному входу регуля тора коррекции, выход которого соединен с одним входом второго делителя, второй вход которого соединен с выходом ключа управления Г2 3Однако данная система не учитьшает дрейф критического значения заполнения и изменение динамических параметров мельницы, как объекта автоматического регулирования при изме

нении качества размалываемого сырья, что приводит к недоиспользованию измельчительного оборудования и значительным колебаниям тонины помола. Цель изобретения - повьштение качества управления за счет повьшения надежности устранения аварийных перегрузок.

Цель достигается тем, что система автоматического управления процессом измельчения в шаровой барабанной вентилируемой мельнице, включающая задатчик и датчик веса, первый и второй элементы сравнения, регулятор

веса, исполнительный механизм питателя, задатчик и датчик заполнения, регулятор коррекции, блок вьщеления сигнала перегрузки, амплитудный дискриминатор, ключ управления, первый

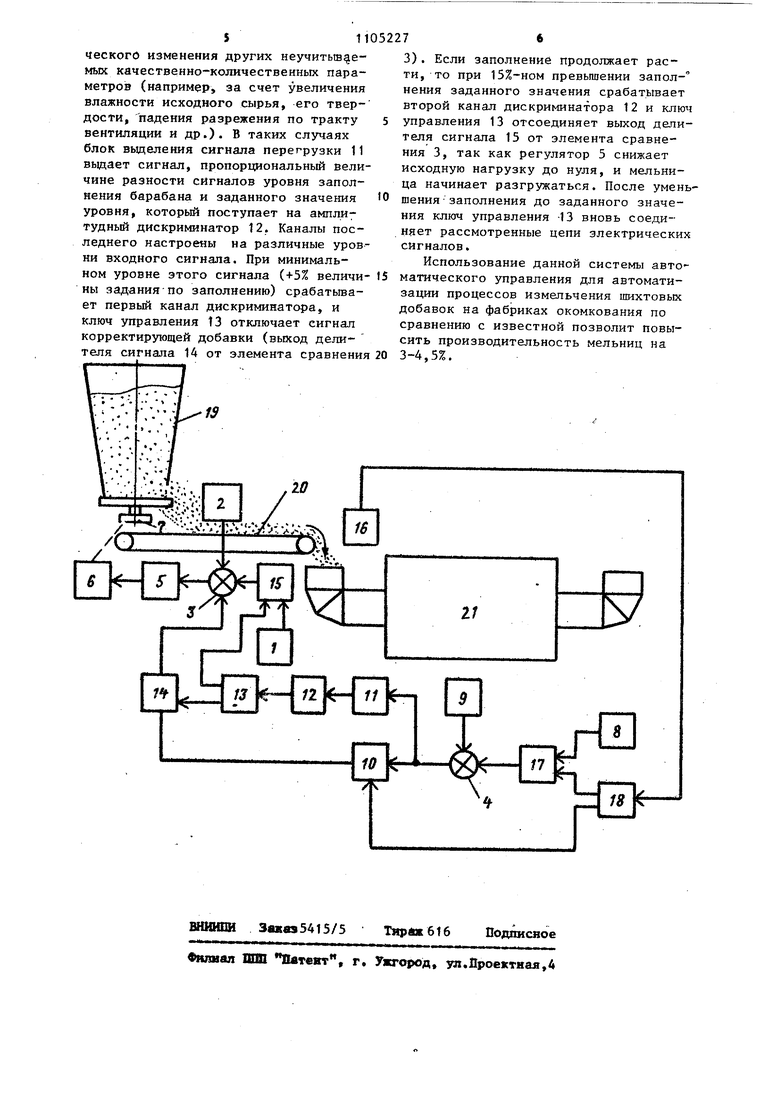

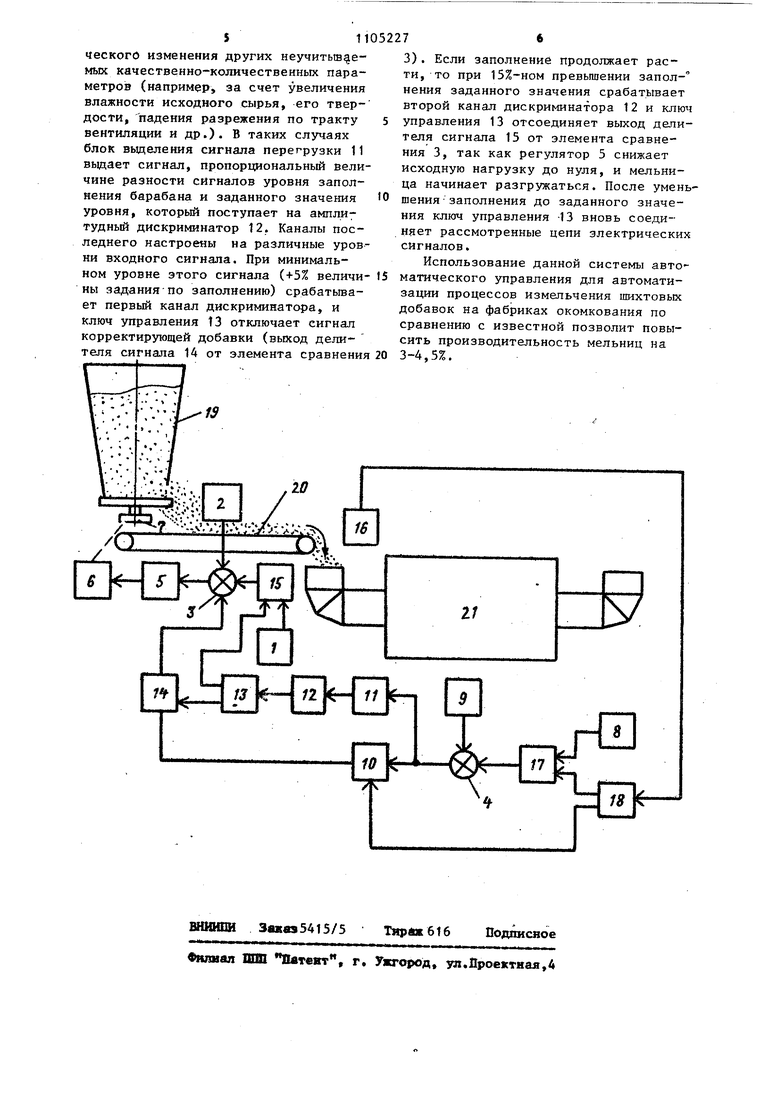

и второй делители, причем задатчик веса соединен с одним входом первого делителя, другой вход которого через ключ управления и амплитудньш дискриминатор соединен с выходом блока выделения сигнала перегрузки, выход второго делителя подключен к одному входу первого элемента сравнения, другой вход которого соединен с датчиком веса, третий вход первого элемента сравнения подключен к выходу первого делителя, а вьксд первого элемента сравнения соединен через регулятор веса с исполнительным механизмом питателя, датчик заполнения соединен с одним входом второго элемента сравнения, выход которого подключен к входу блока вьщеления сигнала перегрузки р к одному входу регулятора коррекции, выход которого соединен с одним входом второго делителя, второй вход которого соединен с выходом ключа управления, снабжена датчиком крупности исходного материала, блоком алгебраического суммирования и третьим делителем сигнала, причем выход датчика крупности соединен с входом третьего делителя сигнала, один выход которого соединен с одним входом блока алгебраического суммирования, к второму входу которого подсоединен выход задатчика заполнения, выход блока суммирования соединен с другим входом второго элемента сравнения, а второй выход третьего делителя сигнала соединен с другим входом регулятора коррекции. На чертеже показана блок-схема системы автоматического управления

процессом измельчения в шаровой барабанной вентилируемой мельнице.

Система содержит задатчик 1, датчик 2 веса, первьй 3 и второй 4 элементы сравнения, регулятор веса 5, исполнительный механизм (двигатель) 6, кинематически связанньй с питателем 7 исходного материала, задатчик 8 и датчик 9 заполнения, регулятор коррекции 10, блок вьщеления сигнала перегрузки 11, амплитудный дискриминатор 12, ключ управления 13, делители сигнала 14 и 15, датчик крупности 16 материала, поступающего на измельчение, блок алгебраического суммирования 17, делитель сигнала 18, бунке исходного материала 19, конвейер 20, мельницу 21.

Система работает следующим образом.

При подготовке системы к работе задатчик веса 1 устанавливают в положение, соответствующее производительности мельницы при наихудших показателях качества исходного материала, а задатчик заполнения мельницы - в положение, соответствующее заполнению, на 15% ниже критического заполнения мельницы при наихудших условиях измельчения (при самой высокой возможно й влажности, крупности, твер дости и др.).

Козффициент пропорциональности третьего делителя сигнала 18 устанавливается таким образом, чтобы при наихудших возможных условиях измельчения, сумма сигналов задания по заполнению (от задатчика 8) и крупности исходного материала (от датчика крупности 16 через делитель сигнала 18), полученная на выходе блока алгебраического суммирования 17, была равна сигналу датчика 9 заполнения. В этом случае регулятор коррекции 10 управляющий сигнал не вырабатывает. На элементе сравнения 3 сопоставляются сигнал задатчика веса 1, снимаемый с делителя сигнала 15, и сигнал датчика веса 2. Сигнал рассогласования поступает на вход регулятора веса 5, который через исполнительньй механизм 6 управляет скоростью питателя 7, чем достигается стабилизация исходного питания.

При уменьшении крупности исходного материала увеличивается сигнал на выходе датчика крупности 16. Следовательно, возрастает суммарный сигнал задания по заполнению на выходе

блока алгебраического суммирования 17. Экспериментальные исследования показывают, что при уменьшении крупности исходного материала критическое заполнение мельницы возрастает,, дрейф критической точки статической характеристики мельницы по каналу управления исходная производительность - заполнение составляет +10%

от критического заполнения при средних качественных параметрах измельчаемого сырья.

Одновременно с увеличением сигнала задания по заполнению сигнал датчика

заполнения 9 начинает уменьшаться, так как измельчаемый материал быстрее проходит через мельницу. На входе регулятора коррекции 10 появляется сигнал рассогласования. Регулятор

коррекции 10 вырабатьгоает корректирующий сигнал, которьй через делитель сигнала 14 поступает на элемент сравнения 3, где складывается с сигналом задатчика веса 1. Регулятор веса 5

отрабатьюает рассогласование, увеличивая подачу исходного материала.

Известно, что постоянная времени мельницы обратно пропорционально зависит от коэффициента размолоспособности и прямо пропорционально - от крупности измельчаемого сырья. Динамические параметры регулятора коррекции 10 должны обеспечивать апериоди- ческий выход величины питания на заданное значение путем плавного введения корректирующего сигнала, так как перерегулирование в контуре стабилизации загрузки может привести к перегрузу мельничного барабана. Поэтому

в системе предусмотрена автоподстройка времени изодрома корректирующего регулятора 10 по величине сигнала датчика крупности 16 (связь датчика крупности 16 через делитель сигнала

18 с входом дистанционной аналоговой подстройки постоянной времени интегрирования регулятора коррекции 10).

При увеличении крупности исходного материала условия его размалываемости в барабане мельни1да ухудшаются, и система автоматического управления уменьшает задание по заполнению, одновременно увеличивая время изодрома корректирующего регулятора аналогично тому, как это выполняется для мелкого исходного материала. При этом не исключена возможность выхода мельницы в область перегрузочных режимов по заполнению в результате стохастического изменения других неучитьш емых качественно-количественных параметров (например, за счет увеличения влажности исходного сырья, его твердости, падения разрежения по тракту вентиляции и др.). В таких случаях блок вьщеления сигнала перегрузки 11 вьщает сигнал, пропорциональный величине разности сигналов уровня заполнения барабана и заданного значения уровня, который поступает на амплитудный дискриминатор 12. Каналы последнего настроены на различные уровни входного сигнала. При минимальном уровне этого сигнала (+5% величи- 15 ны задания по заполнению) срабатьюает первый канал дискриминатора, и ключ управления 13 отключает сигнал корректирующей добавки (выход делителя сигнала 14 от элемента сравнения 20 3-4,5%.

р1 ХИ-;.{ }/

МО .::

3). Если заполнение продолжает расти, то при 15%-ном превьшении запол- нения заданного значения срабатывает второй канал дискриминатора 12 и ключ управления 13 отсоединяет выход делителя сигнала 15 от элемента сравнения 3, так как регулятор 5 снижает исходную нагрузку до нуля, и мельница начинает разгружаться. После уменьшения заполнения до заданного значения ключ управления -13 вновь соединяет рассмотренные цепи электрических сигналов.

Использование данной системы автоматического управления для автоматизации процессов измельчения шихтовых добавок на фабриках окомкования по сравнению с известной позволит повысить производительность мельниц на

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования загрузки мельницы | 1976 |

|

SU621377A2 |

| Система автоматического регулирования загрузки мельницы | 1977 |

|

SU701710A1 |

| Система автоматического управления процессом сухого измельчения | 1978 |

|

SU764724A1 |

| Система автоматического регулирования загрузки мельницы | 1975 |

|

SU575129A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Система автоматического управления процессом измельчения | 1986 |

|

SU1360795A1 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| Устройство для регулирования двухстадийного цикла измельчения | 1973 |

|

SU487670A1 |

| Система автоматического управления процессом сухого измельчения | 1986 |

|

SU1428469A2 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В ШАРОВОЙ БАРАБАННОЙ ВЕНТИЛИРУЕМОЙ МЕЛЬНИЦЕ, включающая задатчик и датчик веса, первый и второй элементы сравнения, регулятор веса, исполнительный механизм питателя, задатчик и датчик заполнения, регулятор коррекции, блок выделения сигнала перегрузки, амплитудньй дискриминатор, ключ управления, первый и второй делители, причем задатчик веса соединен с одним входом первого делителя, другой вход которого через ключ управления и амплитудный дискриминатор соединен с выходом блока вьщеления сигнала перегрузки, выход второго делителя подключен к одному входу первого элемента сравнения, другой вход которого соединен с датчиком веса, третий вход первого элемента сравнения подключен к выходу первого делителя, а выход первого элемента сравнения соединен через регулятор веса с исполнительным механизмом питателя, датчик заполнения соединен с одним входом второго элемента сравнения, выход которого подключен к входу блока выделения сигнала перегрузки и к одному входу регулятора коррекции, выход которого соединен с одним входом второго делителя, втррой вход которого соединен с выходом ключа управления, отличающаг я с я тем, что, с целью повышения качества управления путем повышения (Л надежности устранения аварийных перегрузок, она снабжена датчиком крупности исходного материала, блоком алгебраического суммирования и третьим делителем сигнала, причем выход датчика крупности соединен с входом третьего делителя сигнала, один выход которого соединен с одним входом блока алгебраического суммирования, ел к второму входу которого подсоединен tsD выход задатчика заполнения, выход to блока суммирования соединен с другим -vl входом второго элемента сравнения, ,а второй выход третьего делителя сигнала соединен с другим входом регулятора коррекции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хан Г.А | |||

| и др | |||

| Автоматизация обогатительных фабрик | |||

| М., Недра, 1974, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система автоматического регулирования загрузки мельницы | 1975 |

|

SU575129A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-07-30—Публикация

1983-05-24—Подача