вым входом второго сумматора, к другому входу которого подсоединен быход первого задатчика опорных сигналов, первый выход третьего элемента сравнения соединен с входами регулятора заполнения и второго блока определения модуля, выход которого соединен с входом второго фильтра, выход которого соединен с первым входом третьего сумматора, к второму входу которого подсоединен выход второго задатчика опорного сигнала, выход третьего сумматора соединен с первым входом первого блока деления, к другому входу которого подсоединен выход второго сумматора, выход первого блока деления соединен с первыми входами первого блока коррекции, второго блока деления и третьего блока деления, к второму входу которого подсоединен выход блока умножения, к первому входу которого подсоединен выход третьего задатчика опорного сигнала, выход третьего блока деления соединен с входом блокирующего элемента, выход которого соединен с вторыми входами блока управления двигателя питателя и первого сумматора, к третьему вхо ду которого чэрез второй масштабный блок подсоединен второй выход первого блока дифференцирования, выход первого сумматора через последовательно соединенные третий блок определения модуля и третий фильтр соединен с первым входом четвертого элемента сравнения, к второму входу которого и к второму входу третьего элемента сравнения подсоединен выход задатчика заполнения, выход четвертого элемента сравнения соединен с вторым входом блока умножения, . второй выход третьего элемента сравнения соединен с вторым -входом второго блока деления, выход которого соединен с первым входом регулятора расхода руды, к второму входу которого подсоединен выход второго элемента сравнения, третий вход ко-г торого .и второй вход первого блока коррекции соединены с выходом регулятора заполнения, второй выход пятого вторичного прибора соединен с входом второго блока дифференциро.ванкя, выход которого через последовательно соединенные четвертый блок определения модуля, четвертый фильтр и третий масштабный блок соединен с первым входом четвертого сумматора к второму входу которого подсоединен выход четвертого задатчика опорного сигнала, выход четвертого сумматора соединен с первым входом четвертого блока деления, к другому вхо ду которого подсоединен выход пятого сумматора, первый вход которого соеднен с выходом пятого задатчика опорного сигнала, выход четвертого фильтра соединен с первым входод1 пятого блока деления, выход которого соединен с третьим входом первого блока коррекции, выход первого элемента сравнения соединен с первым входом шестого блока деления, к второму входу которого подсоединен выход четвертого блока деления, второй выход первого элемента сравнения через последовательно соединенные пятый блок определения модуля и пятый фильтр соединен с вторыми входами пятого сумматора и пятого,блока деления, выход шестого блока деления соединен с первым входом второго блока коррекции, выход которого соединен с третьим входом ретулятора расхода воды в классификатор, второй выход которого соединен с четвертым входом пятого блока коррекции, выход которого соединен с третьим входом регулятора расхода, воды в мельницу, выход блока определения удельного веса твердого соединен с входами третьего блока дифференцирования и пятого элемента сравнения, к другому входу которого подсоединен выход задатчика удельно го веса, выход пятого элемента сравнения соединен с пятым входом первого блока коррекции, вторым входом второго блока коррекции, третьим входом регулятора расхода руды и входом шестого блока определения модуля, выход которого через шестой фильтр соединен с первым входом шестого сумматора, к второму входу которого подсоединен выход шестого задатчика опорного сигнала, выход третьего блока дифференцирования через последовательно соединенные седь,мой блок определения модуля, седьмой фильтр, четвертый масштабный блок соединен с первым входом седьмого суматора, к другому входу которого подсоединен выход седьмого задатчика опорного сигнала, выход седьмого сумматора соединен с первым входом седьмого блока деления, к второму входу которого подсоединен выход шестого сумматора, выход седьмого блока деления соединен с третьим входом вторйго блока коррекции и четвертым входом регулятора расхода руды, выход которого соединен с шестым входом первого блока коррекции. Изобретение относится к автоматизацйи процессов измельчения в мельни цах, работающих в замкнутом цикле с классифицирующим аппаратом, и может найти применение в черной и цветной металлургии,теплоэнергетике, химиче кой промышленности и промышленности строительных материалов. Известна самонастраивающаяся сис тема управления одностадийным цикло мокрого измельчения в барабанной шаро вой мельнице, работающей в замкнутом цикле со спиральным классификатором содержащая регулятор поддержания.со .ношения: исходный материал - вода, регулятор производительности с корректором задания системы стабилизации заданной производительности в загрузке мельницы, исходным материалом/регулятор загрузки шарами, дат чик составляющего параметра мощности приводного электродвигателя, выход которого параллельно подключен ко входам двух усилительных звеньев :с различными коэффициентами переда.чи, выходы которых встречно подключены ко входам схемы вычитания. Система также включает анализатор переходного процесса, усилительно-преобразовательный блок , задатчик режима работы мельницы, задатчик желаемого качества переходного процесса, нуль-сч5ган, схему совпадения, усилитель с реле линию задержки, триггер релейный регулятор, запоминаквдее устройство и вторичный прибор. Принцип работы известной систе ы заключается в экстремальном регулиро вании производительности мельницы и учете при регулировании переменного нелинейного коэффициента передачи мельницы, зависящего от количества руды в мельнице, путем релейного изменения задания регулятору производительности tl Известная система характеризуется низким качеством регулирования, вызванным неучетом динамических свойств мельницы, классификатора и всего одностадийного цикла при изменении качества переррабатываемой рудаа и структурой построения сиетемы, а релейное изменение задания вызывает дополнительные автоколебания в системе, может вывести мельницу, в область неустойчивых аварийных режимов. Недостатком известной системы является также невозможность достижения оптимальной производительности по исходному питанию и оптимальной плотности пульпы в мельнице, вследствие иеучета при регулировании расхода воды в мельницу и изменяющегося типа перерабатываемой руды по измельчаемости и вкрапленности. Наиболее близким техническим реше нием к изобретению является самонастраивающаяся система автоматического регулирования процесса мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом, включающая задатчик расхода воды в мельницу, задатчикрасхода водаз в классификатор, устройство анализа параметров пульпы, содержащее блок определения плотности пульпы и блок определения удельног о веса твердого, первый блок коррекции, последовательно соединенные весоизмеритель расхода руды и первый вторичный прибор, последовательно соединенные задатчик заполнения и второй вторичный прибор, последовательно соединенные первый расходомер воды, третий вторичный при-г бор, регулятор расхода воды в мельницу, первый исполнительный- механизм и первую задвижку, последовательно соединенные второй расходомер воды, четвертый .вторичный прибор, регуля-тор расхода воды в классификатор, второй исполнительный механизм, вторую задвижку, последовательно соединенные регулятор расхода руды и блок управления двигателя питателя, последовательно соединенные блок определения плотности пульпы устройства анализа параметров пульпы, пятый вторичный прибор и первый элемент сравнения, причем выход задатчика расхода воды в мельницу соединен с вторым входом регулятора расхода воды в мельницу, а выход задатчика расхода вода в классификатор соединен с вторым входом.регулятора расхода воды в классификатор t2l. Недостатком данной системы является низкое качество регулирования, вызванное неучетог1 изменяющихся динамических свойств объекта регулирования при переработке руд с изменяющимися физико-механическими и текстурно-структурными свойствами, а также износом футеровочной брони и шаровой загрузки, а также низкая эффективность предотвращения возникновения аварийных ситуаций и вывода объекта из области аварийных режимов. Цель изобретения - повышение качестна регулирования за счет учета изменяющихся динамических свойств объекта регулирования при переработке РУД с переменными физико-механическими и текстурно-структурными свойстг вами, недопущения возникновения аварийных ситуаций и повышения быстродействия их устранения. Поставленная цель достигается тем, что в самонастраивающуюся систему автоматического управления процессом мокрого измельчения дополнительно введены второй, третий, четвертый и пятый элементы сравнения, задатчики расхода руды, .заполнения, удельного веса и плотности пульпы.

второй блок коррекции, регулятор заполнения, первый, второй, третий блоки дифференцирования, первый, второй, третий, четвертый, пятый, шестой и седьмой блоки определения модуля, первый, второй, третий, четверты пятый, шестой и седьмой фильтры, первый, второй, третий, четвертый масштабные блоки, первый, второй, тр тий, четвертый, пятый, шестой и седьмой сумматоры, первый, второй, трети четвертый, пятый, шестой и седьмой задатчикй опорных сигналов, первый, второчи, третий, четвертый, пятый, шестой и седьмой блоки деления, блокирующий элемент и блок умножения, причем выход задатчика плотности пульпы соединен с вторым входом первого элемента сравнения, выход первого вторичного прибора соединен с первым входом второго элемента сравнения, к второму входу которого подсоединен выход эадатчика расхода руды, выход второго вторичного прибора соединен с первыми входами третьего элемента сравнения, первого сумматора и первого блока дифференцирования первый выход которого через последовательно соединенные первый блЬк определения модуля, первый фильтр и первый масштабный блок соединен с первым входом второго сумматора, к другому входу которого подсоединен выход первого задатчика опорных сигналов, первый выход третьего элемента сравнения соединен с входами регулятора заполнения и второго блока определения модуля, выход которого соединен с входом второго фильтра выход .-которого соединен с первым входом третьего сумматора, к второму входу которого-подсоединен выход второго задатчика опорного сигнала,.выход третьего сумматора.соединен с первым входом первого блока деления, к другому входу которого подсоединен выход второго сумматора, выход первого блока деления соединен с первыми входами первого блока коррекции, второго блока деления и третьего блока деления к второму входу которого подсоединен выход блока умножения, к первому входу которого подсоединен выход третьего задатчика опорного сигнала, выход третьего блока деления соединен с входом блокирующего элемента, выход которого соединен с вторыми входами блока управления дви гателя питателя и первого сумматора, к третьему входу которого через второй масштабный блок подсоединен второй выход первого блока дифференцирования, а выход перйого сумматора через последовательно соединенные трет тий блок определения модуля и третий фильтр соединен с первым входом четвертого элемента сравнения, к втором входу которого и к второму входу

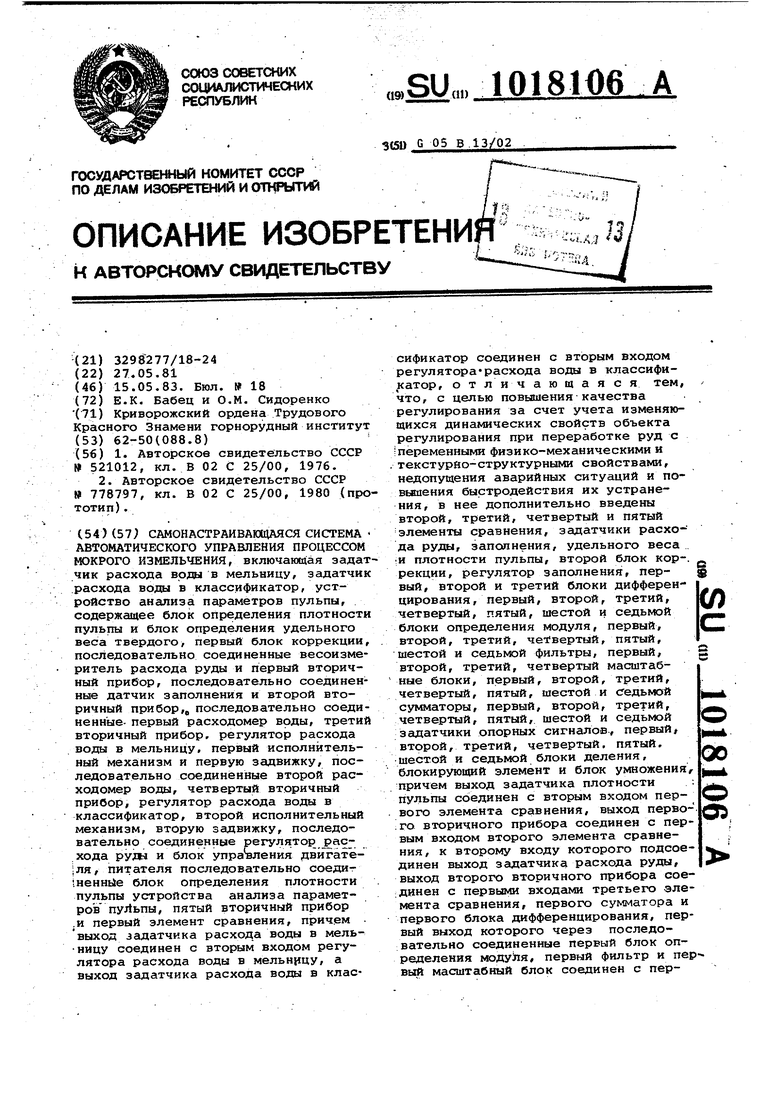

третьего элемента сравнений- подсоединен выход эадатчика заполнения, выход четвертого элемента сравнения ,соединен с вторым входом блока умножения, второй выход третьего элемент сравнения соединен с вторым входом второго блока деления, выход которого соединен с первым входом регулятора расхода руды, к второму входу которого подсоединен выход второго элемента сравнения, третий вход которого и второй вход блока коррекции соединены с выходом регулятора заполнения, второй выход пятого вторичного прибора соединен с входом втоРОГ0 блока дифференцирования, выход которого через последовательно соединенные четвертый блок определения модуля, четвертый фильтр и третий масштабный блок соединен с первым входом четвертого сумматора, к второму входу которого подсоединен выход четвертого задатчика опорного сигнала, выход четвертого сумматора соединен с первым входом четвертого блока деления, к другому входу которого подсоединен выход пятого сумматора, первый вход которого соединен с выходом пятого задатчика опорного сигнала, выход четвертого фильтра соединен с первым входом пятого блока деления, выход которого соединен с третьим входом первого блока коррекции , выход первого элемента сравнения соединен с первым входом шестого блока .деления, к второму входу которого подсоединен выход четвертого блока деления, второй выход первого элемента сравнения через последовательно соединенные пятый блок определения модуля и пятый фильтр соединен с вторыми входами пятого сумматора и пятого бло1са деления, выход шестого блока деления соединен с первым входом второго блока коррекции, выход которого соединен с третьим входом регулятора расхода воды в классификатор, второй выход которого соединен с четвертым входом первого блока коррекции, выход которого соединен с третьим входом регулятора расхода воды в мельницу , выход блока определения удельного веса твердого соединен с. входами третьего блока дифференцирования и пятого элемента сравнения, к другому входу которого подсоединен выход задатчика удельного веса, выход пятого элемента сравнения соединен с пятым входом первого блока коррекции, вторы входом второго блока коррекции, третьим входом регулятора ра хода ру№ и входом шестого блока определения модуля, выход которого через шестой фильтр соединен с первым входом шестого сумматора, к второму входу которого подсоединен выхо шестого задатчика опорного сигнала. вьчод третьего блока дифференцирования, через последовательно соединен ные седьмой блок определения модуля седьмой фильтр и четвертый м схатабны блок соединен с первым входом седьмого сумматора, к другому входу кото рого подсоединен выход седьмого задатчика опорного сигнала, выход седь мого сумматора соединен р первым вхо дом седьмого блока деления, к втором входу которого подсоединен выход шее Tdro сумматора, выход седьмого блока деления соединен с третьим входом второго блока коррекции и четвертым входом регулятора расхода руды, выход которого соединен с шестым входо первого блока коррекции. На чертеже представлена функциональная блок-схема предложенного устройства. Схема включает весоизмеритель 1 расхода руды, датчик 2 заполнения первый 3 и второй 4 расходомеры воды, устройство 5 анализа параметров пульпы, включающее блок б определения удельного веса твердого и блок 7 определения плотности пульпы, первый 8, второй 9, третий 10, четверты 11 и пятый 12 вторичные приборы, регуляторы 13-16 расхода руды, заполнения, расхода воды в мельницу, расхода воды в классификатор, первый 17 и второй 18 исполнительные механизмы, первую 19 и вторую 20 задвижки, блок 21 управления двигателя 22 питателя 23, задатчики 24-29 расхода руды, заполнения, расхода воды в мельницу, расхода воды в клас сификатор, плотности пульпы, удельного веса, блок 30 умножения, первый 31, второй 32, третий 33, четвертый 34, пятый 35. элементы сравнения, первый 36, второй 37 и третий 38 блоки дифференцирования, первый 39, второй -40, третий 41, четвер тый 42, пятый 43, шестой 44 и седьмой 45 блоки определения модуля (сигнала), первый 46, второй 47, третий. 48, четвертый 49, пятый 50, шестой 51 и седьмой 52 фильтры, первый 53, второй 54, третий 55, чет вертый 56 масштабные блоки, первый 57, второй 58, третий 59, четвертый 60, пятый 61, шестой 62, седь мой 63 сумматоры, первый 64, второй 65-, третий 66, четвёртый 67, пятый 6 шестой 69 и седьмой 70 задатчики ono ных сигналов, первый 71 второй 72, третий 73, четвертый 74, пятый 75, шестой 76 и седьмой 77 блоки деления блокирующий элемент 78, первый 79 и второй 80 блоки коррекции. Объект управления представлен мел ницей 81, работающей в замкнутом цик ле с классифицирующим аппаратом 82. Задачей объекта является измельчение исходной руды, подаваемой в мельницу 81 (конвейером) питателем 23, до заданной крупности, Классификатор 82 производит разделение измельченного продукта на две части Готовый класс поступает на дальнейшее обогащение, а некондиционный класс возвращается в мельницу на дризмельчение.. Целевой функцией управления циклом является максимизация прризводительности по готовому продукту. Система работает следующим образом. Управление процессом измельчения осуществд;яют, воздействуя на расходы руды и воды в мельницу (оптимальное заполнение мельницы поддерживается путем регулирования расхода воды и руды в мельницу) и расход веды в классификатор, Контур поддержания оптимальной загрузки мельницы рудой поддерживает ее в заданных пределах путем изменения .расхода руды в мельницу воздействуя на двигатель 22 привода питателя. При подготовке cHCTeNW к работе задатчкк 24 расхода руды устанавливается в положение, соответствующее производительности мельницы при среднем для данного месторождения типе руды, а задатчик 25 (уровня) заполнения - в положение,соответствующее оптимальному заполнению мельницы. В. случае, когда заполнение мельницы и удельный вес pyjoji равны заданным, на выходах блоков 33, 14, 57, 36, 35 и 77 сигналы равны нулю, на втором элементе 32 сравнения сопоставляются сигнал задания от задатчйка 24 и сигнал текущего расхода руды от датчика 1 через вторичный прибор 8. Величина рассогласования поступает на регулятор 13 расхода руды, который через блок 21 управления управляет двигателем 22.питателя 23, подающего руду в мельницу 81, стабилизируя заданный расход руды. .В этом случае управляющее воздействие (t ) на выходе регулятора 13 формируется по закону , - ( где коэффициент усиления ре гулятора расхода руда 13; Т,,. ,Т.. -. настраиваемые паракйтры, постоянные времени предварения и интегрирование регулятора 13,(t) - сигнал рассогласования с выхода элемента 32 сравнения. ) С2) V - /э K. где X а- заданное значение расхода руды; x(.t) - текущеезначение расхода РУДЫ; . ((l)min минимальное значение, т.е лине.йная часть настраивае МОго коэффициента коррекции, поступающего от первого блока 71 деления, со ответствующее максимальной постоянной времени объекта, задаваемой эадат чиком 64 опорного сигна. ла; m - масштабный коэффициент, реализуемый в первом масштабном блоке 53; максимальное значение модуля реальной производной сигнала заполнения от дат чика 2 заполнения; постоянный коэффициент, задаваемый вторым задатчи ком 65 опорного сигнала. Контур адаптации Кjj« работает ; следующим образом. i На основе сигнала реальной произ водной величины заполнения с блока 36 в первом блоке 39 определений модуля образу ется сигнал модуля реальной производной величины заполнения I у j, который далее поступает на первый фильтр 46, где формируется сигнал / из выражения т()у I ) - у+у - )у) Т()у| ) . при |у| у 1Т(п)2. при 1.91 У l.)Z В выражениях С) и (5) 1у1 входной сигнал фильтра; %s, T(,|j2 постоянные времени фильтра. При выб ранных соотношениях Т((,), Т(|,)2 в фильтре 46 оценивается значение которое, умножаясь в блоке 53 на постоянный коэффициент т , дает оце ку нелинейной составляющей коэффициента коррекции расхода {эуды Кц . При ухудшении размалываемости руды пр оисходит увеличение постоянной вр мени объекта, и фильтр 46 переключается с T(,,j на Т(|р2 , что соответствует уменьшению коэффициента К . Соответственно сигнал KQQ посту пает на второй блок 72.деления, где в случае если E-j (t) 0, происходит вычисление величины, обратной Kgg, т.е. сформированный по уравнению (1 сигнал парирует рассогласование j( с учетом влияния.изменения постоянной времени объекта на коэффициент усиления системы автоматического ре гулирования. Второй блок 72 деления осуществляет преобразование сигнала от блока 71 по закону и «J WnpH Е„(1)Е,,„ ( где Е (t) сигнал рассогласования заданного заполнения, и текущего, поступающий с выхода блока 33; величина допуска на рассогласование ; знак модуля сигнала; сигнал, поступающий от блока 71 через блок 72 на регулятор 13 расхода руды. в случае, когда заполнение мельниЦы отличается от заданного, но находится в пределах допустимой области значений, сигнал рассогла- сования ЕЗ (t)nocTynaeT на блок 72, реализующий алгоритм переключения по выражению (6), и на регулятор 14 заполнения, который подает сигнал на первый элемент 32 сравнения и далее на регулятор 13 расхода руды. При этом, если текущее значение больше заданного, что может быть вызвано износом футеровки или шаровой загрузки, происходит изменение расхода руды в сторону его уменьшения. Если; же заполнение менее, заданного, т.е. мельница недогружена, происходит корректировка сигнала от регулятора 13 в сторону увеличения расхода руды. При изменении типа руды, например в сторону ухудшения или улучшения размалываемости, изменяется удельный вес рудной шихты, поступающей на измельчение от заданного. Сигналы с пятого элемента 35 сравнения и седьмого блока 77 деления поступают на регулятор 13 расхода руды. При этом, если текущее значение удельного веса руды больше заданного, происходит уменьшение расхода руды, и наоборот, если текущее значение удельного веса руды меньше заданного, происходит увеличение расхода руды. Регулятор 14 заполнения осуществляет функцию корректировки задания от задатчика 24 на расход руды в мельницу 81. В этом случае, т.е. при Е (1)/Е,доп, управляющее воздействие на выходе регулятора 13 формируется по закону, аналогичному выражению . (Т) «()Чг. N5 Х( -М1.%,)ц().и()у (t) (7) где К , К , - постоянные регуля тора, опредейяются эксперименталь но при .настройке систегФ. Е + . .V,+ f ™J где Е - максимальное значение модул ошибки I E.j,(t)t . Величина К г являющаяся отнсянением максимального значения модуля сшшбки и максимального значения модуля реальной производной величины ,заполнения, характеризует динамичес 1кйб свойства мельницы по каналу изменения измельчаемости руды - заполнение и изменяется одновременно с коэффициентом усиления в переда-, точной функции объекта. j йастраиваемый коэффициент -вычисляется с помсяцью тгервого и второго фильтров 46 и 47, на кото|рые поступают сигналы от датчика 2 -эаполйёния через вторичный прибор 9 перзый блок 36 дифференцирования и первый блок 39 определения модуля сигнала, и от третьегчэ элемента 33; сравнения через второй блок 40 опре ления модуля. Фильтры 46 и 47 оценивают велиы Ей у по следукяцему выражению Wl- EJ .npHjEhE t/t IE .пpиlE| ) 1 , при I У)7У |y( , при причем Тиб)г )V; 1(47)1 У Ty7 Сигналы t, у суммируются в первом и втором сумматорах 57 и 58 с коэффициентами К и К(|,) первого и второго задатчиков 64 и 65 опорных сигналов, а в первом блоке 71. деления происходит вычисление 1C по выражению (8) .41 Таким образом, при увеличении коэффициента усиления объекта систе ма становится более быстрой и отношение (8) уменьшается, а в результа те контур адаптации (блоки 36, 39, 40,46, .47, 53, 58, 59, 64, 65, 71) парирует влияние коэффициента усиле ния объекта на коэффициент усиления системы. Происходит оптимальное по динамическим свойствам изменение расхода руды в мельницу до достиже(9) ния оптимального по технологическим показателям заполнения. Одновременно с этим сигналы текуцего заполнения и etx реальной производной .со входа и выхода блока 36 поступают на входы контура прогнозирования заполнения, состоящего из блоков 54 и 57, в которых определяется значение заполнения на упреждаюисий момент времени по следующему рекурентно у, выражению у. -YV4. У; t 1-Ц . 1 где t - время прогноза, .определяется экспериментально и зависит от динамических свойств системы и объекта регулирования.: Время t определяется на каждом предыдущем шаге управления, как время, требуемое для достижения модуля скорости изменения величины заполнения максимального Допустимого значения, и также оценивается в блоках 36, 39, 41, 46, 48, 53, 54,57. В блоках 41 и 48 происходит преобразование, аналогичное преобразованиям, осуществляемым в блоках 40 и 47. . ; Оцененное максимально возможное iзначение заполнения к концу времени |прогноза сравнивается в блоке 34, представляющем адаптивный пороговый элемент, с сигналом задания от задатчика 25 оптимального заполнения мелЬ ницы. В случае, если разность сигналов с фильтра 48 и задатчика 25 превысит порог срабатывания элемента 34 сравнения, на его выходе появляется сигнал, пропорциональный рассогласованию, который запускает в работу контур определения времени отключения питателя мельницы Т, которое необходимо для вывода объекта регулирования из области аварийных перегрузок при полностью отключенном исходном питании.. Контур определения времени отключения содержит третий задатчик 66 опорного сигналла, блок 30 умножения и третий блок 73 деления. В общем виде время отключения определяется из зависимости где ф - оператор нелинейного преобразования переменных текущего значения заполнения у, , прогнозируемого на упрЪждающий момент времени усредненных на интервале времени t; Р - постоянная, задаваемая от третьего задатчика 66 onop-j ного сигнала и зависящая от|

конструктивных особенностей мельницы;

(/v) - знак усреднения по времени по методу скользящего взвешенного среднего.

Вид оператора ф в выражении (11) зависит от режима измельчения, конструктивных и технологических параметров мельницы.

С учетом структуры связей блоков, составляю цих контур оптимального управления расходом руды,.выражение (11) для шаровых мельниц имеет вид

T--Xaq V t-V4) (i)

15

Введение в расчет времени величины Ktja- позволяет учитывать изменяющуюся во времени динамику мельницы на параметры системы управления.

По сигналам от блока 73 блокирующий элемент 78 отключает двигатель 22 питателя 23 -через блок 21 управления на йремя разгрузки Т и одновременно блокирует сумматор 57 и последующие блоки, не позволяя производить прогноз заполнения.

Через время Т сигнал на выходе элемента 78 становится равным нулю, блокировка снимается и включается в работу контур подачи руды. Система приходит в исходное состояние. В более сложных случаях вид функционала ф в выражении (11) подбирается опытным путем и может иметь, например, следующий вид

к

т- 1 -(( Л,;

1л-К-С

где , (АУ, у. ) - величина, пропорциональная скоростизменения разгрузки мельницы, т.е. пропорциональная второй производной от величины заполнения в режиме раз грузки (отключенного исходного питания) ;

t - постоянная времени Контур стабилизации расхода воды в мельницу поддерживает ее в заданны пределах путем изменения расхода воды в мельницу, воздействуя на электрическую задвижку 19. При подготовке системы к работе задатчик 26 расхода воды устанавливается в положение, соответствующее среднемудля данного месторождения соотношению, .твердое-жидкое, которым определяется скорость прохождения материала через мельницу. В случае, когда зацолНение мельницы: удельный вес руг ды, расход руды в мельницу, плотност пульпы в сливе классификатора, расход воды в классификатор равны заданным, на выходах блоков 75, 16, 35, 7

и 79 сигналы равны нулю, на регуляторе. 15 расхода в мельницу сопоставляются сигнал задания от эадатчика 26 и сигнал текущего расхода воды от расходомера 3 через вторичный прибор 10. Регулятор 15 расхода воды через исполнительный механизм 17 управляет электрической задвижкой 19, стабилизируя заданный расход воды.

В этом случае управляющее воздействие (t) на выходе регулятора 15 формируется по закону, аналогично выражению (1)

IT- (Т.,,,. )

.ег() 0()i

. t

- 4-1) Z(t),

(

(2)гР

где Z(t) - сигнал рассогласования между заданным и текущим значением расхода воды н определяется аналогично выражению , (2) , т.е«

2( (.tb

(Mt)

заданное значение расхода

воды: текущее значение расходаводы от расходомера 3; по оянная времени предварения и интегрирования регулятора 15;

1

К.

- коэффициент усиления регу..- л. у Ч.гП, л.

лятора 15, поступающий

от блока 79.

В первом блоке 79 коррекции определяется коэффициент адаптации Кдп, и V по величинам заполнения и расхода руды в мельницу,сигнала с первого блока 71 деления и регуляторов 13 и 14 расхода руда и заполнения величины плотности пульпы в сливе классификатора с пятого блока 75 деления, расхода воды в слив классификатора с регулятора 16 расхода воды и по типу руды по сигналу с выхода седьмого блока 77 деления.

Величины требуемого расхода воды в мельницу и в слив классификатора определяются по регрессионным уравнениям вида

-а,Ху,-«-Ъ-,Х,,У14- ЬгХ,1Хз+.. ,.Xj,CiXVCaTt - -- + Cv,, (ir

полученным в результате опробывания технологической.секции методом многофакторного .рототабельного центрально-композиционного планирования второго .порядка, где X , ...,х - кoнтpoлиpye D:лe параJ л j

метры (1„, сГ, If ,в , К 00-. Wj.; IP - расход рухвл, поступающей в мельницу; (. (f удельный вес руды; X (f - степень заполнения мельницы; X.« р - плотность пульпы в сливе классификатору;коэффициент адаптации контура поддержания оптимальной загрузки мельницы рудой; с. - коэффициенты урав нений регрессии; . у - исколые величины расхода воды Wi или W Путем предварительного анализа составляются таблицы ситуаций и обу чаются блоки 79 и .80. Выбор требуемого расхода воды или wj ос ществляется в первом и втором блоках 79 и 80 коррекции следующим образом. На входы первого блока 79 коррек ции расхода воды в мельницу поступают сигналы с регулятора 13 расход руды, регулятора 14 заполнения, пер вого блока 71 деления, регулятора 1 расхода воды в слив классификатора, пятого блока 75 деления и седьмого CknoKa 77 деления, формирующие шести мерный вектор параметров х, хд , .$ (f}- ° которому определяется принадлежность текущей технологической ситуации S,{ К одной Из множества ситуаций S, . В блоке 79 границы, областей технологических хзитуаций описаны путем построения логико-предикатных уравнений вида , I (x)A A, (x) lOc-ir 3W ii(K,(x)/ Aj, (x) A,(K,(x)VA.,-, (X) l«h,(M/).j(x). где A- (x) - предикат, описывающий - производственную ситу цию в момент времени К ; . j - номер текущей произво ственной ситуации; : . in - количество распознава мых ситуаций. Каждый предикат А /ц,( 5Г) описывае область внутри гиперсферы радиуса г которая определяется по выражению АЗ-Р(х ) 4LvXp -x,-)o, 07 где р и S - р-я и S-я координатысоответствующих векторов; А,т: булева пере :менная, соответствующаякаждой гиперсфере, ОПЙСБГ вающей границы образов (технологических ситуаций) S в шестимерном пространстве производственных ситуаций. Определение принадлежности вектора ST ...x j-Vftp.cT ,V .f . к одной из производственных ситуаций J , т.е. Ге J -1,2, ...,6; j -1 ,2, . ..,m, осуществляется путем определения номера j , в котором истинен предикат (1) . A,j(j|{)(x). В блоке 79 |хранится таблица соответствия расхода и мельницу и номеров ситуаций J . Выбор -требуемого значения из таб,лицы итеративного распознающего автомата блока 79 обеспечивает работу -цикла по данному кангшу в режиме нормальных технолагических ситуаций. Данное значение W. является задатчикрм требуемого расхода воды и поступает на вход адаптивною регуляiiopa 15. Этим самым достигается приведение в соответствие скорости прохождения материала через мёйьницу с : загрузкой мельницы рудой и песками классификатора и оптимальное раскрытие минер.алов в процессе измельчения, что приводит к повышению извлечения полезного компонента в концентрат и снижению потерь в XBocTcix магнитной сепарации. Контур поддержания оптимгшьной плотности пульпы в сливе классификатора поддерживает ее путем изменения расхода воды в классификатор, воздействуя на электрическую задвижку 20 через исполнительный механизм 18. При подготовке системы к работе эадатчик 27 расхода воды в классификатор устанавливается в поло- жение, соответствукедее получению заданной плотности пульпы в сливе классификатора. В случае, когда плотность пульпы в сливе классификатора и величина удельного веса руды равны

заданным, на выходе блоков 76, 77 и 35 сигналы равны нулю, на регуляторе 16 расхода воды в классификатор сопоставляются сигналы задания от эадатчика.27 расхода воды и сигнал .текущего расхода воды от расходомера 4 воды через вторичный прибор 11. Регулятор 16 через исполнительный механизм 18 управляет электрической задвижкой 20, стабилизируя заданный расход воды. В этом случае управляющее воздействие U,{t) на выходе регулятора 16 формируется по закону -гб() - ). )Е,, (t), - - коэффициент усиления регулятора 16; . Т,.,-,, Т(л) - настраиваемые пара метры (постоянные времени предварения и интегрирования регулятора 16) Ел. (t) - сигнал рассогласования, определяемы в регуляторе расхо да воды в классифи катор 16, т.е. (t) W2(t) где заданное значение расхода воды в классификатор; We(t)- текущее значение расхо/ да воды в классификатор; -i Simin - з

де К . - минимальное значение,

( т.е. линейная часть 45 настраиваемого коэффициента коррекции, посту- . пающего от четвертого блока 74 деления, соответствующая максимальной 50 постоянной времени объекта, задаваемая четвертым задатчиком 67 опорного сигнала;

w - масштабный коэффициент, ,реализуемый в третьем

/ масштабном блоке 71;

- максимальное значение модуля реальной производной сигйала плотности пульпы в сливе классификатора от блока опреде- . ления плотности пульпы Ti К - постоянный коэффициент,

задаваемый пятым задатчи- ком опорного сигнала 68.I 65

Контур адаптации контура-стабилизации плотности пульпы работает следующим образом.

На основе сигнеша реальной производной величины плотности пульпы р в блоке 37, в четвертом блоке 42 определения модуля образуется сигнал модуля реальной производной величины плотности пульпы |р| , который поступает на четвертый фильтр 49, где формируется сигна/i из выражения

KOQ, . при и, (t)7 U3iAw

Р«Из.Аоп№м )|

к,

091

(25)

где и (t) - сигнал рассогласования заданной плотности пульпы и текущего значения плотности, поступающий с выхода блока 31; и«..- величина допуска на

МДоп

рассогласование;

и , - сигнал, поступаю1дай от блока 74 через блок 76 на второй блок 80 кор рекции расхода воф. В случае, когда плотность пульпы на сливе классификатора отличается от заданной, но находится в пределах допустимой области значений, сигнал рассогласования и (t) поступает на блок 76, реализующий алгоритм переd Л . А ) г.оПр) 1 (2,) 1Тмо),.при|9| 49)i V) °-Р1 ог в выражениях (23) и (24) - входной сигнал фильтра Т( постоянные времени фильтра. При выбраннык соотношениях Т(49; и . (. - фильтре 49 оценивается значение , которое, умножаясь в блоке 55 на постоянный коэффициент т, дает оценку нелинейной составляющей коэффициента коррекции .расхода воды Kз. При изменении платности пульпы происходит соответствующее изменение постоянней времени объекта, и фильтр 49 переключается, например 149Н (АШ соответствует уменьшению коэффициента К . Соответственно сигнал .,поступает на шестой блок 76 деления, где в случав U(t)«0 происходит вычисление величины, обратной KQI,,. Блок 76 деления осуществляет преобразование сигнала от блока 74 по закону ключения по выражению (25) и поступает далее через блок.80 на регулятор 16. При этом, если текущее значение плотности пульпы меньше задан ного, что может быть вызвано измене нием удельного веса,рулы или крупности слива мельницы, происходит изменение расхода воды в сторону уменьшения. При изменении типа руды например в сторону ухудшения размалываемости, увеличивается циркулирующая нагрузка, что приводит к увеличению плотности пульпы, сигналы с выходов пятого элемента 35 сравнения и седьмого блока 77 деления поступают на регулятор 16 расхода воды через второй блок 80 коррекции, что приводит к увеличению подачи воды в классификатор. Второй блок. 80 коррекции осуществляет функ цию корректировки задания от блока 27 на регулятор 16 расхода воды. В этом случае, т.е. при 31 ( МАоп ъ, « i (t) о, (26) .управляющее воздействие на выходе регулятора 16 фор «яруется по закону .e«t: V6 9« ()- v( 27) -I. . где Е (t) - сигнал разности с блок 23 и 26, осуществляемо в регуляторе 16; .-ft регулятора, определяются экспериме тально при, настройке системы, т.е. 5 + Кэ2. -b tniti где :р .- максимальное значение модул ошибки ) U-jj (t)J. Величина KQQJ, явля щаяся отношением максимального значения модуля ошибки и максимального значения реальной производной велич ны плотности пульпы р, характеризуе динамические свойства объекта по каналу расхода воды в слив классифи катора - плотность пульпы в сливе, и изменяется одновременно с коэффициентом усиления в передаточной функции объекта. Настраиваемый коэффициент числяется с помощью четвертого и пятого«фильтров 49 и 50, на которые поступают сигналы с блока 7 определения плотности пульпы, через втори ный прибор 12, второй блок 37 диффе ренцирбвания и четвертый блок 42 определения модуля сигнала и от эле мента 31 сравнения через пятый блок 43 определения модуля сигнала. Фильтры 49 и 50 оценивают величины р и А по выражениям, аналогичным .выражению (9) . V. А Сигналы J и р суммируются в четвертом и пятом сумматорах 60 и 61 с коэффициентами . Xiw-fn четвертого и пятого задатчиков 67 и 68 опорных сигналов, а в четвертом блоке 74 .деления происходит вычисление KQ(J.J по выражению (28). Таким образом, при увеличении коэффициента усиления объекта система становится более быстрой и отношение (28) уменьшается, в результате чего-контур адаптации (блоки 29, 31, 37, 42, 43, 49, 50, 55, 61, 67, 68, 74, 75) парирует влияние коэффициента усиления объекта на коэффициент усиления системы. Происходит оптимальное по динамическим свойствам изменение расхода воды в классификатор до достижения заданного качества готового продукта. Этим достигается поддержание плотности пульпы, в сливе классификатора, соответствующей типу исходной руды, стабилизируется объемный расход слива и предотвргидаются большие потери полезного компонента в хвостах последующих стадий обогащения. Контур коррекции управляющих величин осуществляет выработку сигнала коррекции. В первом блоке 79 коррекции происходит оценка величины циркулирующей нагрузки по регрессионному уравнению, связывающему пара-, метры заполнения, расхода руды в мельницу, плотности пульпы, расхода ,воды в классификатор и удельного веса исходной руды. Одновременно с этим в блоке 79 происходит вычисление динамического коэффициента коррекции задания на расход воды в мельницу, величина которого определяется по величинам динаьтческих коэффи- . циентов регулирования по каналам расход руды - заполнение, расход воды - плотность в сливе классификатора и коффициента измелЬчаемости, определяемого в седьмом блоке 77 деления. Сигнал с выхода первого блока 79 коррекции поступает на регулятор 15 контура стабилизации расхода воды в мельницу, который осуществляет изменение расхода воды в мельницу в соответствии с изменив- . шейся характеристикой измельчаемого материала.. При подготовке системы к работе .задатчик 29 величины удельного веса руды устанавливается в положение, соответствующее среднему значению величины удельного веса руды для данного месторождения. Контур адаптации Кр контура коррекции patSoTaeT следующим образом. На основе сигнала величины удель ного веса руды (f, поступакнцего с бл ка б определения удельного веса твердого, через третий блок 38 дифференцирования, в седьмом блоке 45 определения модуля образуется сигнал Модуля реальной пpoизвQднoй величины удельного веса-руды(У) , который далее .поступает на седьмой Фильтр 52, где формируется сигнал (У из выражения, аналогичного (23 и 24). При выбранных соотношениях T(5-2j Т(51)а где T(5-jj и T(52;i.- постоянные времени седьмого фильтра 52, в фильт ре 52 оценивается значение (J, которое, умножаясь в блоке 56 на масшта ный коэффициент т, дает оценку нели нейной составляющей коэффициента коррекции К. При улучшении размалываемости руды происходит увеличение постоянной времени объекта и фильтр 52 переключается с что соответствует уменьшению коэф- „ фициента К, Соответственно сигнал 0(4 поступает на. вход седьмого блока 77 деления, где в случае (t)0 происходит, вычисление величины, обраТ:Н-сй К од. Таким образом, сформированный сигнал парирует рассогласование Ej(t) с учетом влияния изменения постоянной времени объекта на коэффициент усиления. . Седьмой блок 77 деления осуществляет преобразование.сигнала от блока 56 по закону S5-( «.-1.У E,,(t), Ss-Aon / i (29) где E (t) сигнал рассогласования эб заданной величины удель ного веса и текущей, по тупающей с выхода блока 35; величина допуска на рас согласование ; знак модуля сигнала. , (30) Щ4 -пц. Кф,-„ G - максимальное значение моду ля ошибки lf.if(t}. Величина К являющаяся отношением максимального значения модуля ошибки и максимального значения мод ля реальной производной величины удельного веса, характеризует динамические свойства объекта и изменяе ся одновременно с коэффициентом уси ления в передаточной функции объект Настраиваемай коэффициент Ka(j:4 вычи ляют с помсицью шестого и седьмого .фильтров 51 и 52, на которые поступают сигналы от блока 6 определения удельного веса твердого через третий блок .38 дифференцирования и седьмой блок 45 определения модуля сигнала, и от пятого элемента 35 сравнения через шестой блок 44 определения модуля. Фильтры 51 и 52 оценивают величины Si и о по выражению, аналогичному (9). л л Сигналы око суммируются в шестом и седьмом сумматорах 62 и 63 с коэффициентами j Ynin К42. от шестого и седьмого задатчиков 69 и 70 опорных сигналов, а в седьмом блоке 77 деления происходит вычисление Кдл. по выражению (30). Таким образом, при увеличении коэффициента усиления объекта,предлагаемая система становится более быстрой и данное соотношение уменьшается, в результате контур адаптации (блоки 29, 35, 45, 52, 56, 62, 63, 69,. 70, 77) парирует влияние коэффициента усиления объекда на коэффициенты усиления системы. Происходит оптимальная по динамическим свойствам коррекция изменения расхода руды в мельницу, расхода воды в классификатор и расхода воды в мельницу, с учетом измельчаемости и вкрапленности. В целом управление технологическими процессами измельчительного комплекса осуществляется путем поддержания оптимальной загрузки мельницы рудой и циркулирующими песками классифицирукмдего аппарата и .оптимальных плотностных режимов мельницы и классификатора с учетом изменяющихся физико-механических и тексттурно-структурных свойств исходной руды, поступающей на обогащение, и изменяюирхся динамических свойств технологических агрегатов. I Предлагаемая система предназначена для реализации различных способов управления процессами измельчения отличительными особенностями , которых является одновременный контроль в сливе классифицирующего аппарата параметров, определякяцих при стабилизации исходного питания и плотностных режимов в технологических аппаратах, как входную ситуациютип руды, поступающей на обогащения, так и качество функционирования всего измельчительного комплекса. В качестве данных параметров приняты: плотность пульпы в сливе классифицирующего аппарата, крупность или удельный. вес твердой фазы в сливе классификатора, а также динамические коэффициенты изменения данных параметров, опрёделяег ые как отношение максимального значения модуля разности текущего значения контролируемого параметра и его среднего значения к . симальному значению модуля реальной производной контролируемой величины Введение коррекции основйых управляющих воздействий по типу исходной руды с учетом изменяющихся динамических коэффициентов передачи позволяет достичь Инвариантности относительно внешних возмущений и иэменя ющегося состояния оборудования. Этим достигается недопущение возникновения аварийных ситуаций в мельнице и -скорейший вывод в области оптимапьных режимов при возникновении аварийных ситуаций, повышается на- . чество управления процессом измельчения и классификации, снижается время работы цикла в режиме перегруза, что позволяет повысить проиэво- . дительность по готовому продукту на 4-6%, что дает экономический эффект 30 тыс. руб. иа одну технологическую секцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования одностадийным циклом мокрого измельчения | 1982 |

|

SU1255208A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491579A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| Система автоматической стабилизации плотности пульпы в сливе классификатора при мокром процессе измельчения | 1984 |

|

SU1260022A1 |

| Система автоматической стабилизации плотности пульпы в слив классификатора при мокром процессе измельчения | 1982 |

|

SU1065021A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491580A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ, включающая эадатчик расхода воды в мельницу, задатчик расхода воды в классификатор, устройство анализа параметров пульпы, содержащее блок определения плотности пульпы и блок определения удельного веса твердого/ первый блок коррекции, последовательно соединенные весоизмеритель расхода руды и первый вторичный прибор, последовательно соединенные датчик заполнения и второй вторичный прибор,, последовательно соединенные- первый расходомер воды, третий вторичный прибор, регулятор расхода воды в мельницу, первый исполнительный механизм и первую задвижку, последовательно соединенные второй расходомер воды, четвертый вторичный прибор, регулятор расхода воды в классификатор, второй исполнительный механизм, вторую задвижку, последовательно соединенные резгулятор расхода руда и блок управления двйг;ате;ля, питателя последовательно соедиiHSHHbie блок определения плотности . пульпы устройства анализа параметров пуЛьпы, пятый вторичный прибор .и первый элемент сравнения, причем . выход задатчика расхода воды в мельницу соединен с вторым входом регулятора расхода воды в мельнрцу, а выход задатчика расхода воды в классификатор соединен с вторым входом регулятора-расхода воды в классификатор, отличающаяся тем, что, с целью повышения качества регулирования за счет учета изменяющихся динамических свойств объекта регулирования при переработке руд с Переменными физико-механическими и . текстурно-структурными свойствами, недопущения аварийных ситуаций и повьиаения быстродействия их устранения, в нее дополнительно введены второй, третий, четвертый и пятый элементы сравнения, задатчики расхода руды, заполнения, удельного веса ;И плотности пульпы, второй блок кор-. рекции, регулятор заполнения, первый, второй и третий блоки дифферен л цирования, первый, второй, третий, четвертый, пятый, шестой и седьмой блоки определения модуля, первый, второй, третий, четвертый, пятый, шестой и седьмой фильтры, первый, второй, третий, четвертый масштабные блоки, первый, второй, третий, четвертый, пятый, шестой и седьмой сумматоры, первый, второй, третий, четвертый, пятый, шестой и седьмой задатчики опорных сигналов, первый второй, третий, четвертый, пятый, 00 шестой и седьмой блоки деления, блокирующий элемент и блок умножения причем выход задатчика плотности ; о пульпы соединен с вторым входом первого элемента сравнения, выход первоО5 ;ГО вторичного прибора соединен с первым входом второго элемента сравнения, к второму входу которого подсоединен выход задатчика расхода руды, выход второго вторичного прибора сое;ДИнен с первыми входами третьего элемента сравнения, первого сумматора и первого блока дифференцирования, первый выход которого через последовательно соединенные первый блок определения модуля, первый фильтр и первый масштабсшй блок соединен с пер

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самонастраивающаяся система управления барабанной мельницей | 1974 |

|

SU521012A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU778797A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-05-15—Публикация

1981-05-27—Подача