шток - к трубе 8, служит для сообщения вращательного движения трубе 8 и скребкам 12.

Пресс работает следующим образом.

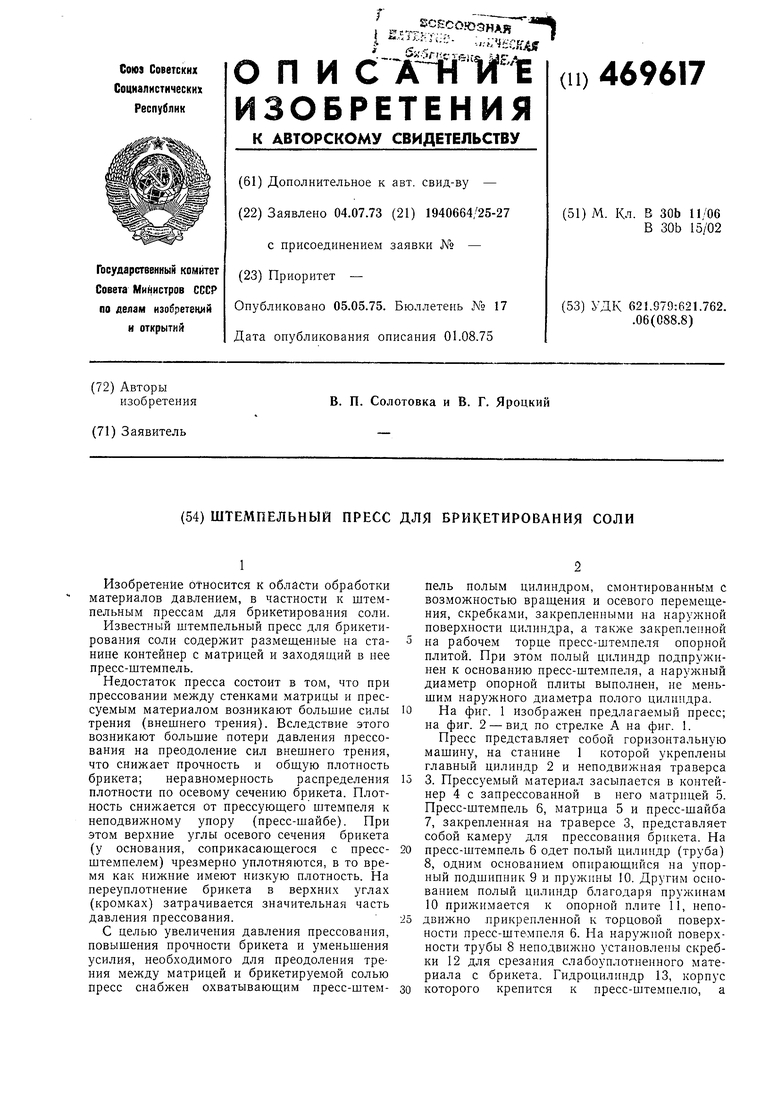

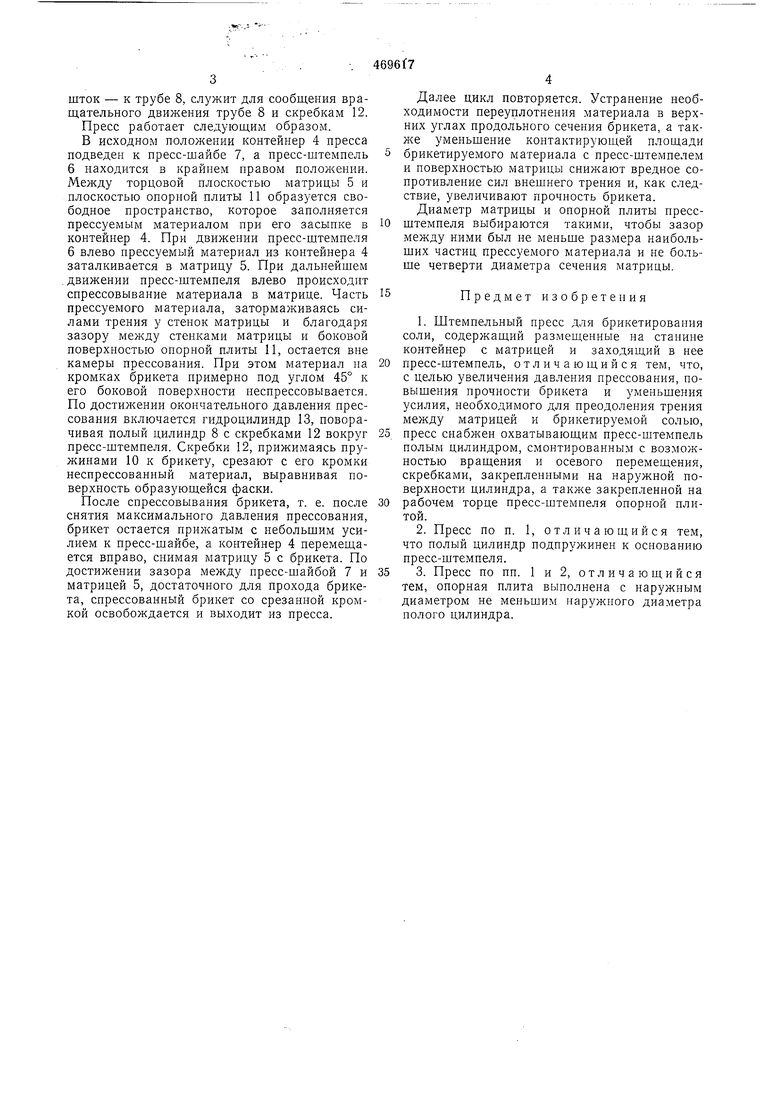

В исходном положении контейнер 4 пресса подведен к пресс-шайбе 7, а пресс-штемпель 6 находится в крайнем нравом положении. Между торцовой плоскостью матрицы 5 и плоскостью опорной плиты 11 образуется свободное пространство, которое заполняется прессуемым материалом при его засыпке в контейнер 4. При движении пресс-штемпеля 6 влево прессуемый материал из контейнера 4 заталкивается в матрицу 5. При дальнейшем .движении пресс-штемпеля влево происходит спрессовывание материала в матрице. Часть прессуемого материала, затормаживаясь силами трения у стенок матрицы и благодаря зазору между стенками матрицы и боковой поверхностью опорной плиты 11, остается вне камеры прессования. При этом материал на кромках брикета примерно под углом 45° к его боковой поверхности неспрессовывается. По достижении окончательного давления прессования включается гидроцилиндр 13, поворачивая полый цилиндр 8 с скребками 12 вокруг пресс-штемпеля. Скребки 12, прижимаясь пружинами 10 к брикету, срезают с его кромки неспрессованный материал, выравнивая поверхность образующейся фаски.

После спрессовывания брикета, т. е. после снятия максимального давления прессования, брикет остается прижатым с небольшим усилием к пресс-шайбе, а контейнер 4 перемещается вправо, снимая матрицу 5 с брикета. По достижении зазора между пресс-шайбой 7 и матрицей 5, достаточного для прохода брикета, спрессованный брикет со срезанной кромкой освобождается и выходит из пресса.

Далее цикл повторяется. Устранение необходимости переуплотнения материала в верхних углах продольного сечения брикета, а также уменьшение контактирующей площади брикетируемого материала с пресс-штемпелем и поверхностью матрицы снижают вредное сопротивление сил внешнего трения и, как следствие, увеличивают прочность брикета.

Диаметр матрицы и опорной плиты прессштемпеля выбираются такими, чтобы зазор между ними был не меньше размера наибольших частиц прессуемого материала и не больше четверти диаметра сечения матрицы.

Предмет изобретения

1.Штемпельный пресс для брикетирования соли, содержащий размещенные на станине контейнер с матрицей и заходящий в нее

пресс-штемпель, отличающийся тем, что, с целью увеличения давления прессования, повышения прочности брикета и уменьшения усилия, необходимого для преодоления трения между матрицей и брикетируемой солью,

пресс снабжен охватывающим пресс-штемпель полым цилиндром, смонтированным с возможностью вращения и осевого перемещения, скребками, закрепленными на наружной поверхности цилиндра, а также закрепленной на

рабочем торце пресс-штемпеля опорной плитой.

2.Пресс по п. 1, отличающийся тем, что полый цилиндр подпружинен к основанию пресс-штемпеля.

3. Пресс по пп. 1 и 2, отличаюшийся тем, опорная плита выполнена с наружным диаметром не меньшим наружного диаметра полого цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования в блоки отходов металлообработки | 1984 |

|

SU1438602A3 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Машина для брикетирования сыпучих материалов | 1978 |

|

SU872298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

Авторы

Даты

1975-05-05—Публикация

1973-07-04—Подача